Werkstoffprüfung

Ich biete zu diesem Themen die Seminare Zugversuch + Härteprüfung

Werkstoffprüfung + Metallographie für Auszubildende und Labormitarbeiter an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Inhaltsverzeichnis

Einleitung

Seit Menschengedenken prüft jeder Handwerker den zu verarbeitenden Werkstoff (Stein, Holz, Leder, Metall usw.), er stellt fest ob sich das Material für den vorgesehenen Zweck eignet und wie es sich verarbeiten lässt. Mit Beginn der industriellen Produktion Anfang des 19.Jh. stiegen die Anforderungen an die Werkstoffe und die Werkstoffprüfung deutlich. So erforderte beispielsweise die Entwicklung der Dampfmaschine genauere Kenntnisse über das Festigkeits- und Verformungsverhalten der eingesetzten Werkstoffe.Die Bedeutung der Werkstoffprüfung nahm rasch zu. Aus dem ursprünglichen Probieren entwickelte sich eine Vielzahl praktischer Versuche, die nicht selten Einzug in die Normung fanden und häufig auf eine wissenschaftliche Basis gestellt wurden. In der 2.ten Hälfte des 19.Jh. entstanden die ersten Materialprüfungsanstalten. So wurde bereits 1871 von Johann Bauschinger an der Technischen Hochschule in München die erste deutsche Materialprüfanstalt gegründet. Im gleichen Jahr gründete Adolf Martens in Berlin Dahlem das Materialprüfungsamt, aus dem später die heutige BAM Bundesanstalt für Materialforschung und -prüfung hervorging. Weitere wie die 1884 von Carl von Bach an der Technischen Hochschule in Stuttgart gegründete Staatliche Materialprüfanstalt Stuttgart folgten. Im Jahr 1898 veröffentlichte Adolf Martens das Handbuch der Materialienkunde für den Maschinenbau[1]. In diesem Buch wurde erstmals der zum damaligem Zeitpunkt erreichte Wissensstand in der Werkstoffprüfung zusammenfassend dokumentiert.

Die Werkstoffprüfung ist ein wichtiges Teilgebiet der Werkstoffkunde. Grundsätzlich gilt für alle gefundenen Werte bei der Werkstoffprüfung aber auch der Satz, "Nicht alles, was man zählen kann, zählt auch und nicht alles, was zählt, kann man zählen"[2]

Angegebene Normen

Alle angegebenen Normen waren zum Zeitpunkt der Erstellung dieses Wikis gültig, ich bemühe mich sich ändernde Normen regelmäßig einzupflegen. Im Zweifelsfall muss sich der Leser davon überzeugen welche Normen aktuell in welcher Ausgabe gerade gültig und anzuwenden sind. An einigen Stellen werden auch frühere Ausgaben einer Norm zitiert, da in einer späteren Ausgabe evtl. frühere, aus meiner Sicht, relevante Inhalte entfernt wurden.

Historisches

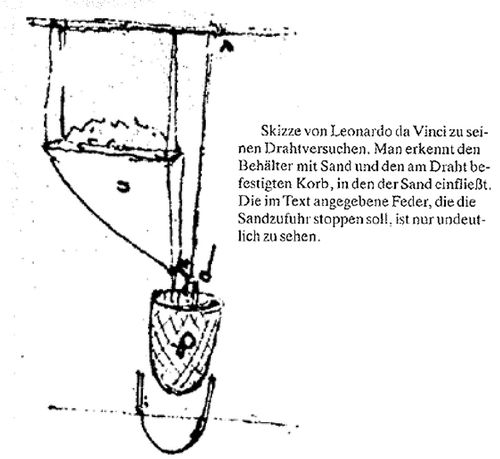

Die Prüfung der Festigkeit von Werkstoffen reicht nachweislich bis in das 15. Jahrhundert zurück. Von 1411 existiert die älteste Bildliche Darstellung einer technologischen Werkstoffprüfung auf Gebrauchseigenschaft, die Prüfung einer Steinbüchse, Leonardo da Vinci beschreibt die Prüfung der Festigkeit von Draht und hat eine solche Prüfvorrichtung dokumentiert[3].

| Älteste bildliche Dartsellung | Leonardo da Vinci |

|

|

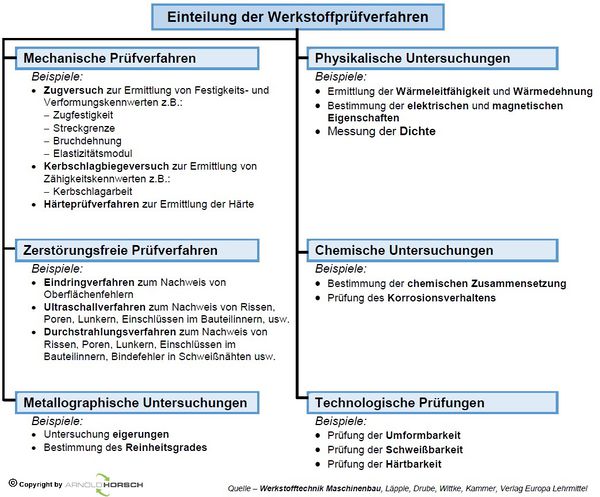

Einteilung der Werkstoffprüfverfahren

Die Aufgabe der Werkstoffprüfung besteht darin, die Werkstoffeigenschaften zu charakterisieren und zu quantifizieren, um somit den sicheren Einsatz der Werkstoffe im Bauteil gewährleisten zu können. Eine Unterteilung der Werkstoffprüfung in verschiedene Gebiete bzw. die Eingruppierung der verschiedenen Prüfverfahren ist schwierig, da eine eindeutige Trennung der einzelnen Teil- bzw. Spezialgebiete häufig nicht möglich ist.

In der technischen Praxis werden Kennwerte zur quantitativen Beurteilung des Werkstoffverhaltens unter den verschiedenen äußeren Einflüssen benötigt:

- hohe oder tiefe Temperatur

- Beanspruchung

- ruhend

- zügig

- schwingend

- schlagartig

- usw.

Von besonderen Interesse sind hierbei die mechanischen Eigenschaften. Um die mit Hilfe der mechanischen Werkstoffprüfverfahren gewonnenen Werkstoffkennwerte miteinander vergleichen zu können, müssen die Versuche unter definierten und reproduzierbaren Bedingungen durchgeführt werden. An die Ergebnisse der Werkstoffprüfverfahren werden hohe Anforderungen gestellt. Grundsätzlich werden drei Forderungen gestellt, die Ergebnisse müssen:

sein.

| Übertragbarkeit | bedeutet, dass mehrere Versuche, die durchgeführt wurden, zu vergleichbaren Ergebnissen führen müssen[4]. |

| Reproduzierbarkeit | beinhaltet die Forderung, dass die gleiche Prüfung zu einem späteren Zeitpunkt zum gleichen Ergebnis führen muss[4]. |

| Repräsentativ | bedeutet, dass die Ergebnisse für das gesamte Werkstück gelten müssen[4]. |

Werden Prüfungen mit unterschiedlichen Bedingungen durchgeführt kann evtl. das Ergebnis herauskommen wie im nachfolgende Bild. [4][5]

Nach den zu ermittelnden Eigenschaften des Werkstoffs bzw. den bei der Prüfung angewandten Methoden, können die Werkstoffprüfverfahren in verschieden Hauptruppen eingeteilt werden[4] [6].

Mechanische Werkstoffprüfverfahren

Die mech. Werkstoffprüfverfahren werden wiederum in vier Obergruppen eingeteilt[4] [6].

Härteprüfung

| Zum Thema Härteprüfung wurde eine eigene WIKI Seite erstellt. |

Zugversuch

| Zum Thema Zugversuch wurde eine eigene WIKI Seite erstellt. |

Kerbschlagbiegeversuch

| Zum Thema Kerbschlagbiegeversuch wurde eine eigene WIKI Seite erstellt. |

Metallographie

| Zum Thema Metallographie wurde eine eigene WIKI Seite erstellt. |

| Zur Metallographie |

Zerstörungsfreie Prüfverfahren zur Wärmebehandlungsüberwachung

| Zum Thema Zerstörungsfreie Prüfverfahren zur Wärmebehandlungsüberwachung, wurde eine eigene WIKI Seite erstellt. |

Einzelnachweise

- ↑ Adolf Martens, Handbuch der Materialienkunde für den Maschinenbau,Erster Theil, Springer, Berlin, 1898

- ↑ Peter Schiefer, STA GTS Heat Treat Specialist Europe, Ford-Werke GmbH, Köln

- ↑ Gernot Krankenhagen, Horst Laube, Werkstoffprüfung - Von Explosionen, Brüchen und Prüfungen, Sachbuch rororo, 1983

- ↑ 4,0 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 Arnold Horsch, Vortrag, Die Werkstoffprüfverfahren, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ Vermeiden von Korrosion durch Korrosionsprüfung zwischen Kurzzeittests und Rastersondenmethoden, Priv.-Doz. Dr.-Ing. Wolfram Fürbeth, Werkstoffwoche 2015, Dresden

- ↑ 6,0 6,1 Volker Läpple, Berthold Drube , Georg Wittke, Catrin Kammer ,Werkstofftechnik Maschinenbau – 5. Auflage, VERLAG EUROPA-LEHRMITTEL, Haan-Gruiten