Fehlermöglichkeiten bei der Härteprüfung: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Grundsätzliches den Fehlermöglichkeiten) |

Horsch (Diskussion | Beiträge) (→Grundsätzliches den Fehlermöglichkeiten) |

||

| Zeile 114: | Zeile 114: | ||

* evtl. Zerstörungsfreies Prüfverfahren wie<ref name="Zerstörungsfreie " /> einsetzen | * evtl. Zerstörungsfreies Prüfverfahren wie<ref name="Zerstörungsfreie " /> einsetzen | ||

|- | |- | ||

| − | | | + | |'''Falscher HRC Wert''' |

| − | | | + | |

| + | Soll = 58+4 HRC | ||

| + | Ist = 56 HRC | ||

| + | |||

| + | Härteprüfmaschine | ||

| + | * a. misst zu zu niedrige Härtewerte | ||

| + | * b. misst korrekt | ||

| + | |'''Fehlermöglichkeiten''' | ||

| + | * Maschine falsch kalibriert | ||

| + | * Vorlast falsch | ||

| + | * Hauptprüflast falsch | ||

| + | * Diamant defekt | ||

| + | * Probenauflage falsch | ||

| + | * Spindel defekt | ||

| + | * falsch kalibrierte Härtevergleichsplatte ('''CRM''' = Certified Reference Material) | ||

| + | * unbekannt | ||

| + | |||

| + | '''Was war's?<ref name="Fehler"/>''' | ||

| + | |||

| + | * eine Abweichung der Härteprüfmaschine | ||

| + | |||

| + | '''Lösung''' | ||

| + | |||

| + | |||

| + | Eine Überprüfung mit '''Härtevergleichsplatten ''' kann folgende Ergebnisse ergeben | ||

| + | |||

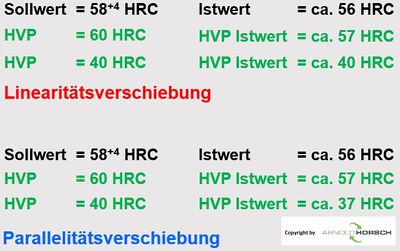

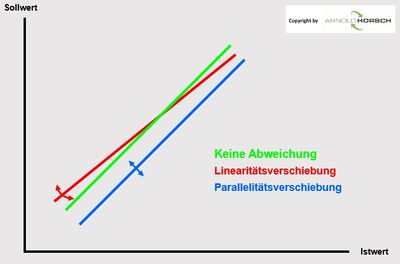

| + | [[Datei:Kalibration-1.jpg|400px]] [[Datei:Kalibration-2.jpg|400px]] | ||

| + | |||

| + | * wird eine Rockwellhärteprüfmaschine überprüft, müssen immer mind. 2 Härtevergleichsplatten und zwar eine Weiche und eine Harten, zum Einsatz kommen. Nur so können die typischen Fehler einer Rockwellhärteprüfmaschine, die Linearitäts- oder die Parallelitätsverschiebung, festgestellt werden | ||

| + | * im ersten Beispiel handelt es sich um eine Linearitätsverschiebung, '''keine''' systematische Abweichung der Härteprüfmaschine | ||

| + | * im zweiten Beispiel handelt es sich um eine Parallelitätsverschiebung '''eine''' systematische Abweichung der Härteprüfmaschine | ||

| + | |||

| + | * es muß nun überprüft werden ob der Prüfdiamant beschädigt, die Teileauflage i.O. ist oder die Spindel beschädigt ist, ist alles i.O.? | ||

| + | |||

| + | '''Was tun?''' | ||

| + | * im ersten Beispiel hat der Anwender keine sicher Möglichkeit der Korrektur, er weis nicht wo der Drehpunkt der Linearitätsverschiebung ist und kann mit einer Korrektur genau in die falsche Richtung Arbeiten | ||

| + | * im zweiten Beispiel, handelt es sich um eine systematische Abweichungen einer Härteprüfmaschine diese darf mann korrigieren, in unserem Beispiel ist der HRC Wert um 3 HRC zu niedrig und darf nun um diese 3 HRC angehoben werden | ||

| + | |||

| + | '''In beiden Fällen wenn der Fehler nicht gefunden wird ist unbedingt eine Wartung und Justage der Maschine durchzuführen''' | ||

| + | |||

|- | |- | ||

| | | | ||

| Zeile 157: | Zeile 196: | ||

|- | |- | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|} | |} | ||

Version vom 4. Oktober 2016, 15:31 Uhr

Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind Zahlreich.[1]

Grundsätzliches den Fehlermöglichkeiten

| Mögliche Fehler | Was wars |

|---|---|

| Standardfehler | Liste der Standardfehler[1]

|

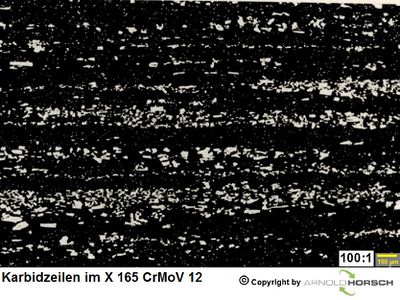

| Streuende Härtewerte

Stark streuende Härtewerte bei einem 1.2601, X165CRMoV12

|

Fehlermöglichkeiten[1]

Was war's?[1]

Lösung

|

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig, ist 55 HRC Zeichnungsvorschrift

|

Fehlermöglichkeiten[1]

Was war's?[1]

Bei zu hoher Prüflast bricht die Härtezone ein (Eierschaleneffekt) und er geprüfte Härtewert erscheint zu niedrig. Lösung

|

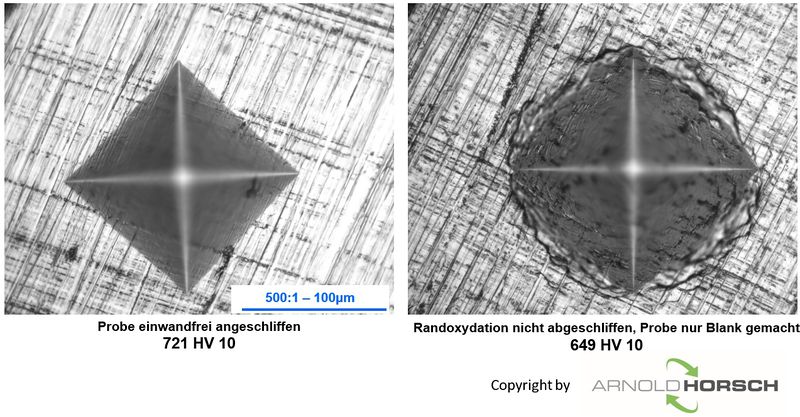

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig ist 650 HV 10 Zeichnungsvorschrift

|

Fehlermöglichkeiten

Was war's?[1]

Lösung

|

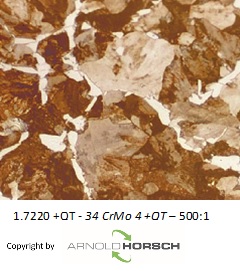

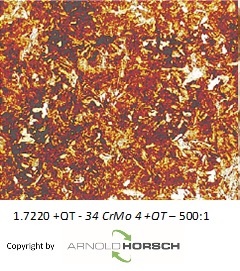

| Härte i.O., Bauteil versagt

Bauteil vergütet Zeichnungsvorschrift

Bauteil versagt im Einsatz bei richtiger Härte |

Fehlermöglichkeiten

Lösung

|

| Falscher HRC Wert

Soll = 58+4 HRC Ist = 56 HRC Härteprüfmaschine

|

Fehlermöglichkeiten

Was war's?[1]

Lösung

Was tun?

In beiden Fällen wenn der Fehler nicht gefunden wird ist unbedingt eine Wartung und Justage der Maschine durchzuführen |

Einzelnachweise

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 Arnold Horsch, Vortrag, Fehlermöglichkeiten bei der Härteprüfung, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ 2,0 2,1 DIN ISO 15787 Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 3,0 3,1 3,2 Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015