Fehlermöglichkeiten bei der Härteprüfung: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) |

Horsch (Diskussion | Beiträge) |

||

| (80 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | + | <div class="box pull-right"> | |

| + | <div class="heading">Seminare</div> | ||

| + | <p> | ||

| + | Ich biete zu diesem Thema das Seminar [http://arnold-horsch.de/seminar/haertepruefung-theorie-praxis Härteprüfung in Theorie und Praxis] an.<br> | ||

| + | Schauen Sie auf [http://arnold-horsch.de meiner Homepage] vorbei und sichern Sie sich Ihren Platz! | ||

| + | [[File:HP-Seminar.jpg|200px|link=http://arnold-horsch.de/seminare]]<br> | ||

| + | '''Härteprüfung in Theorie und Praxis'''<br> | ||

| + | '''06. + 07. März 2019'''<br> | ||

| + | '''14. + 15. Mai 2019'''<br> | ||

| + | '''18. + 19. Juni 2019'''<br> | ||

| + | '''17. + 18. September 2019'''<br> | ||

| + | '''29. + 30. Oktober 2019'''<br> | ||

| + | '''26. + 27. November 2019'''<br> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |'''Typische Fehler, klassische | + | |

| + | </p> | ||

| + | </div> | ||

| + | '''Verlinkte Seiten''' | ||

| + | * '''[[Härteprüfung|Hauptseite Härteprüfung]]''' | ||

| + | * '''[[Hauptseite|Zur Hauptseite]]''' | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | ='''Fehlermöglichkeiten bei der Härteprüfung'''= | ||

| + | Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind zahlreich.<ref name="Fehler"/> Die nachfolgende Fehlersammlung erhebt keinen Anspruch auf Vollständigkeit und wird immer weiter ergänzt. | ||

| + | =='''Grundfehler'''== | ||

| + | Nachfolgend einige der Grundsätzlichen Fehlermöglichkeiten die bei allen Härteprüfverfahren gemacht werden können. | ||

| + | |||

| + | '''Typische Fehler, klassische Härteprüfverfahren<ref name="Fehler"/>''' | ||

* Unkenntnis der Prüfverfahren / Normen | * Unkenntnis der Prüfverfahren / Normen | ||

* Unkenntnis der gültigen Vorschriften | * Unkenntnis der gültigen Vorschriften | ||

| Zeile 28: | Zeile 51: | ||

| − | * | + | '''Typische Fehler, mobiler Härteprüfverfahren<ref name="Fehler"/>''' |

| − | + | * alle vorgenannten Fehler | |

| − | + | * zu wenig Masse (Bauteilgewicht) | |

| − | + | * zu geringe Wandstärke | |

| − | | | + | * falsche Werkstoffwahl am Prüfgerät |

| − | | | + | |

| + | =='''Detailierte Fehler nach Fehlerbild'''== | ||

| + | ==='''Streuende Härtewerte bei HV 10 Prüfung an Werkzeugstahl Bauteilen'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

|- | |- | ||

|'''Streuende Härtewerte''' | |'''Streuende Härtewerte''' | ||

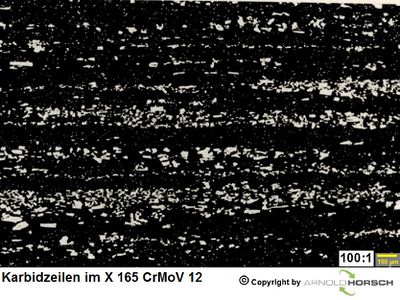

| − | Stark streuende Härtewerte bei | + | Stark streuende Härtewerte bei hochlegierten Werkzeugstählen wie 1.2601, X165CRMoV12 |

| − | * soll | + | * soll 650-800 HV 10 |

* ist 750-930 HV 10 | * ist 750-930 HV 10 | ||

|'''Fehlermöglichkeiten<ref name="Fehler"/>''' | |'''Fehlermöglichkeiten<ref name="Fehler"/>''' | ||

| Zeile 50: | Zeile 78: | ||

* Unkenntnis des Werkstoffes und daraus falsches Prüfverfahren | * Unkenntnis des Werkstoffes und daraus falsches Prüfverfahren | ||

* 1.2601, X165CRMoV12 kann je nach Umformgrad starke Karbidzeilen mit großen Karbiden aufweisen, wird jetzt sowohl in Karbidzeilen als auch dazwischen mit einer niedrigen Prüflast wie HV 10 geprüft, kommt es zu großen Schwankungen bei den geprüften Härtewerten. Die Karbidzeilen haben einen höheren Härtewert, als die zwischen den Zeilen liegende Matrix. | * 1.2601, X165CRMoV12 kann je nach Umformgrad starke Karbidzeilen mit großen Karbiden aufweisen, wird jetzt sowohl in Karbidzeilen als auch dazwischen mit einer niedrigen Prüflast wie HV 10 geprüft, kommt es zu großen Schwankungen bei den geprüften Härtewerten. Die Karbidzeilen haben einen höheren Härtewert, als die zwischen den Zeilen liegende Matrix. | ||

| − | [[Datei:X165CRMoV12-Zeilen.jpg|400px]] | + | [[Datei:X165CRMoV12-Zeilen.jpg|400px|center]] |

|'''Lösung''' | |'''Lösung''' | ||

| − | * höhere Prüflast wählen wenn möglich, z.B. HRC | + | * höhere Prüflast wählen wenn möglich, z.B. HRC oder HV 100, mit dem größeren Härteeindruck wird dann wird die Mischhärte Matrix+Karbide geprüft |

| + | |} | ||

| + | ==='''CHD Oberflächenhärte zu niedrig'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

|- | |- | ||

|'''CHD Oberflächenhärte zu niedrig''' | |'''CHD Oberflächenhärte zu niedrig''' | ||

| − | CHD Oberflächenhärte zu niedrig, ist 55 HRC | + | CHD Oberflächenhärte zu niedrig,<br>ist 55 HRC |

Zeichnungsvorschrift | Zeichnungsvorschrift | ||

| Zeile 73: | Zeile 106: | ||

|'''Was war's?<ref name="Fehler"/>''' | |'''Was war's?<ref name="Fehler"/>''' | ||

* Unkenntnis der Prüfverfahren / Normen und der gültigen Vorschriften | * Unkenntnis der Prüfverfahren / Normen und der gültigen Vorschriften | ||

| − | * falsches Prüfverfahren laut DIN ISO 15787<ref name="DIN ISO 15787 "/>, sind bei einer Härtetiefe von 0,6 mm und 58 HRC = 650 HV, folgende Prüfverfahren zu wählen HV 50 oder HRA. Bei zu hoher Prüflast bricht die Härtezone ein (Eierschaleneffekt) und er geprüfte Härtewert erscheint zu niedrig. | + | * falsches Prüfverfahren laut DIN ISO 15787<ref name="DIN ISO 15787 "/>, sind bei einer Härtetiefe von 0,6 mm und 58 HRC = 650 HV, folgende Prüfverfahren zu wählen HV 50 oder HRA. <br>Bei zu hoher Prüflast bricht die Härtezone ein (Eierschaleneffekt) und er geprüfte Härtewert erscheint zu niedrig. Liegt das Bauteil an der oberen Toleranzgrenze wird die HRC Härte stimmen, da ab 0,8mm CHD mit >60HRC, HRC als Prüfverfahren zulässig ist. |

|'''Lösung''' | |'''Lösung''' | ||

* normgerechte Prüflast nach DIN ISO 15787 <ref name="DIN ISO 15787 "/>wählen | * normgerechte Prüflast nach DIN ISO 15787 <ref name="DIN ISO 15787 "/>wählen | ||

| + | * HRA oder HV 50 wählen | ||

|- | |- | ||

|'''CHD Oberflächenhärte zu niedrig''' | |'''CHD Oberflächenhärte zu niedrig''' | ||

| − | CHD Oberflächenhärte zu niedrig ist 650 HV 10 | + | CHD Oberflächenhärte zu niedrig<br>ist 650 HV 10 |

Zeichnungsvorschrift | Zeichnungsvorschrift | ||

| Zeile 86: | Zeile 120: | ||

* 680 + 150 HV 10 | * 680 + 150 HV 10 | ||

|'''Fehlermöglichkeiten'''<ref name="Fehler"/> | |'''Fehlermöglichkeiten'''<ref name="Fehler"/> | ||

| − | * | + | * durch falsches härten, Härte zu niedrig |

| + | * durch zu hohes anlassen, Härte zu niedrig | ||

| + | * zu niedriger Kohlenstoffgehalt beim Aufkohlen | ||

| + | * falsche Abkühlung (Abschrecken) | ||

| + | * falsches Prüfverfahren | ||

| + | * falsche Probenvorbereitung | ||

|'''Was war's?<ref name="Fehler"/>''' | |'''Was war's?<ref name="Fehler"/>''' | ||

| Zeile 92: | Zeile 131: | ||

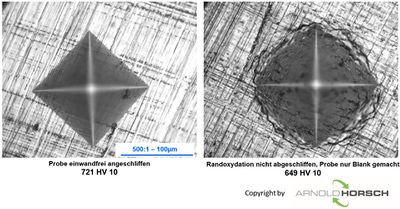

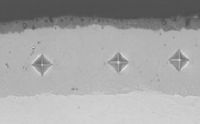

* beim Einsatzhärten entsteht üblicherweise eine Randoxydation, wird diese nicht einwandfrei beim anschleifen entfernt, befindet sich an der Oberfläche eine leicht schwammige poröse Zone, wird hierin die Härte geprüft erscheint der Härtewert deutlich zu niedrig. | * beim Einsatzhärten entsteht üblicherweise eine Randoxydation, wird diese nicht einwandfrei beim anschleifen entfernt, befindet sich an der Oberfläche eine leicht schwammige poröse Zone, wird hierin die Härte geprüft erscheint der Härtewert deutlich zu niedrig. | ||

* erkennen kann man diesen Fehler relativ einfach, ist der Härteeindruck wie im Bild rechts unscharf und schwammig und nicht wie links scharf und klar, ist der Anschliff nicht i.O. | * erkennen kann man diesen Fehler relativ einfach, ist der Härteeindruck wie im Bild rechts unscharf und schwammig und nicht wie links scharf und klar, ist der Anschliff nicht i.O. | ||

| − | [[Datei:HV10-Anschliff.jpg|400px]] | + | [[Datei:HV10-Anschliff.jpg|400px|center]] |

| + | [[Datei:Randoxydation-1.jpg|300px|center]] | ||

|'''Lösung''' | |'''Lösung''' | ||

* richtiger Anschliff | * richtiger Anschliff | ||

| + | '''Hinweis''' | ||

| + | * Zu schwaches anschleifen, nach dem Härten, ist einer der häufigsten Fehler in der Härteprüfung. Wird das Bauteil zu weich geprüft ist das nicht weiter schlimm, denn es wird nicht verwendet und evtl. verschrottet. Dies ist nur ein wirtschaftlicher Schaden. | ||

| + | * Wird jedoch ein zu hartes Bauteil durch den falschen Anschliff als i.O. Teil deklariert, kann dies zu einem späteren Versagen im Einsatz führen und das kann dann ein kapitaler Schaden werden. | ||

| + | |} | ||

| + | |||

| + | ==='''Härte i.O., Bauteil versagt'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

|- | |- | ||

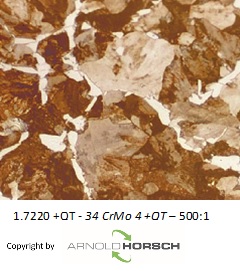

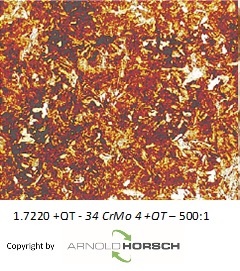

|'''Härte i.O., Bauteil versagt''' | |'''Härte i.O., Bauteil versagt''' | ||

| Zeile 119: | Zeile 168: | ||

|'''Lösung''' | |'''Lösung''' | ||

* richtig Prüfen, vergütete Bauteile sollten neben der HB Prüfung, mindestens mit einem [[Metallographie|'''metallographischen''']] Schliff auf die korrekte Gefügeausbildung geprüft werden | * richtig Prüfen, vergütete Bauteile sollten neben der HB Prüfung, mindestens mit einem [[Metallographie|'''metallographischen''']] Schliff auf die korrekte Gefügeausbildung geprüft werden | ||

| − | * evtl. Zerstörungsfreies Prüfverfahren wie<ref name="Zerstörungsfreie " /> einsetzen | + | * evtl. Zerstörungsfreies Prüfverfahren wie unter<ref name="Zerstörungsfreie " /> beschrieben einsetzen |

| + | |} | ||

| + | |||

| + | ==='''Falscher HRC Wert'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

|- | |- | ||

|'''Falscher HRC Wert''' | |'''Falscher HRC Wert''' | ||

| Zeile 145: | Zeile 200: | ||

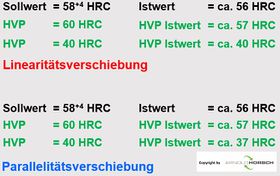

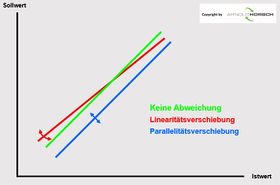

Eine Überprüfung mit '''Härtevergleichsplatten ''' kann folgende Ergebnisse ergeben | Eine Überprüfung mit '''Härtevergleichsplatten ''' kann folgende Ergebnisse ergeben | ||

| − | [[Datei:Kalibration-1.jpg| | + | [[Datei:Kalibration-1.jpg|280px]] [[Datei:Kalibration-2.jpg|280px]] |

| − | + | Wird eine Rockwellhärteprüfmaschine überprüft, müssen immer mind. 2 Härtevergleichsplatten und zwar eine Weiche und eine Harte, zum Einsatz kommen. Nur so können die typischen Fehler einer Rockwellhärteprüfmaschine, die Linearitäts- oder die Parallelitätsverschiebung, festgestellt werden | |

* im ersten Beispiel handelt es sich um eine Linearitätsverschiebung, '''keine''' systematische Abweichung der Härteprüfmaschine | * im ersten Beispiel handelt es sich um eine Linearitätsverschiebung, '''keine''' systematische Abweichung der Härteprüfmaschine | ||

| − | ** hier hat der Anwender keine | + | ** hier hat der Anwender keine sichere Möglichkeit der Korrektur, er weis nicht wo der Drehpunkt der Linearitätsverschiebung ist und kann mit einer Korrektur genau in die falsche Richtung Arbeiten |

* im zweiten Beispiel handelt es sich um eine Parallelitätsverschiebung '''eine''' systematische Abweichung der Härteprüfmaschine um -3 HRC | * im zweiten Beispiel handelt es sich um eine Parallelitätsverschiebung '''eine''' systematische Abweichung der Härteprüfmaschine um -3 HRC | ||

| − | ** | + | ** dies ist eine systematische Abweichungen einer Härteprüfmaschine diese darf korrigiert werden, in unserem Beispiel ist der HRC Wert um 3 HRC zu niedrig und darf nun um diese 3 HRC angehoben werden |

* es muss überprüft werden ob der Prüfdiamant beschädigt, die Teileauflage n.i.O. ist oder die Spindel beschädigt ist, ist alles i.O.? | * es muss überprüft werden ob der Prüfdiamant beschädigt, die Teileauflage n.i.O. ist oder die Spindel beschädigt ist, ist alles i.O.? | ||

| Zeile 159: | Zeile 214: | ||

In beiden Fällen, wenn der Fehler nicht gefunden wird, ist unbedingt eine Wartung, Justage und Neukalibrierung der Prüfmaschine durchzuführen. | In beiden Fällen, wenn der Fehler nicht gefunden wird, ist unbedingt eine Wartung, Justage und Neukalibrierung der Prüfmaschine durchzuführen. | ||

| + | |} | ||

| + | |||

| + | ==='''Härtewerte + Wiederholgenauigkeit bei Prüfung auf Härtevergleichsplatte nicht i.O.'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:20%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:30%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

|- | |- | ||

| − | |Wiederholgenauigkeit der HRC Werte auf Härtevergleichsplatte > 1 HRC bei 60,4 HRC | + | |'''Wiederholgenauigkeit bei HRC Pürfung nicht i.O.''' |

| + | Wiederholgenauigkeit der HRC Werte auf Härtevergleichsplatte > 1 HRC bei 60,4 HRC | ||

|'''Fehlermöglichkeiten'''<ref name="Fehler"/> | |'''Fehlermöglichkeiten'''<ref name="Fehler"/> | ||

* Diamant defekt | * Diamant defekt | ||

| Zeile 172: | Zeile 234: | ||

** im nachfolgenden Bild ist die Beschädigung wiedergegeben | ** im nachfolgenden Bild ist die Beschädigung wiedergegeben | ||

| − | [[Datei:HRC-Diamant-1.jpg| | + | [[Datei:HRC-Diamant-1.jpg|400px|center]] |

'''Was tun?<ref name="Fehler"/>''' | '''Was tun?<ref name="Fehler"/>''' | ||

| Zeile 190: | Zeile 252: | ||

** ist die Wiederholgenauigkeit nach dem Diamantwechsel i.O, war der Diamant die Ursache | ** ist die Wiederholgenauigkeit nach dem Diamantwechsel i.O, war der Diamant die Ursache | ||

| + | |- | ||

| + | |'''Streuende Härtewerte und Wiederholgenauigkeit bei UCI Härteprüfung nicht i.O.''' | ||

| + | Bei einem UCI Härteprüfgerät, stimmt die Wiederholgenauigkeit nicht und auch die Kalibration ist schwierig durchzuführen, ständig ändern sich die Werte. Mal stimmt das Gerät, mal stimmt es nicht. | ||

| + | |'''Fehlermöglichkeiten'''<ref name="Fehler"/> | ||

| + | * Diamant defekt | ||

| + | * Auflage Härtevergleichsplatte falsch | ||

| + | * falsche Härtevergleichsplatte, für UCI müssen besondere Härtevergleichsplatten eingesetzt werden | ||

| + | * Diamant defekt | ||

| + | * ungeübter Prüfer, der noch Erfahrung braucht | ||

| + | |'''Was war's?<ref name="Fehler"/>''' | ||

| + | |||

| + | * defekter Prüfdiamant | ||

| + | ** im nachfolgenden Bild ist die Beschädigung wiedergegeben | ||

| + | |||

| + | [[Datei:HV-Diamant-beschädigt-1.jpg|200px|center]] | ||

| + | |'''Lösung''' | ||

| + | * Prüfdiamant wechseln lassen | ||

| + | * bei portable Härteprüfgeräten ist die Feststellung ob der Diamant defekt ist schwer zu treffen, da der Prüfer den Härteeindruck bei der Prüfung nicht beurteilt. | ||

| + | ** wird in Härteeindruck in einer weichen Probe gesetzt, kann dieser anschließend unter einem Mikroskop wie ein Negativ beurteilt werden. Ist der Prüfdiamant beschädigt ist dies leicht zu erkennen. | ||

| + | |} | ||

| + | |||

| + | ==='''CHD im Schliff geprüft stimmt nicht'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

| + | |- | ||

| + | |'''CHD im Schliff geprüft stimmt nicht''' | ||

| + | *Zeichnungsvorschrift | ||

| + | ** CHD 1,3 + 0,4 mm | ||

| + | ** 58+4 HRC | ||

| + | *gemessene CHD Werte am Bauteil | ||

| + | ** CHD 1,1 mm | ||

| + | ** CHD 1,4 mm | ||

| + | |'''Fehlermöglichkeiten<ref name="Fehler"/>''' | ||

| + | * durch falsches härten, Härtetiefe zu niedrig oder zu hoch | ||

| + | * durch zu hohes anlassen, Härte zu niedrig, dadurch CHD zu niedrig | ||

| + | * zu niedriger Kohlenstoffgehalt beim Aufkohlen | ||

| + | * falsche Abkühlung (Abschrecken) | ||

| + | * falsches Prüfverfahren | ||

| + | * falsche Probenvorbereitung | ||

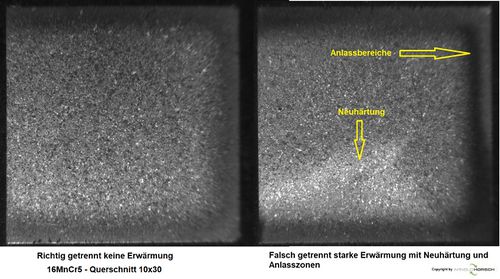

| + | |'''Was war's?<ref name="Fehler"/>''' | ||

| + | *gemessene CHD Werte am Bauteil | ||

| + | ** CHD 1,1 mm im angelassenen Bereich | ||

| + | ** CHD 1,4 mm im neu gehärteten Bereich | ||

| + | |||

| + | * falsches trennen der Probe | ||

| + | ** falsche Wahl der Trennscheibe, eine zu harte Trennscheibe führt beim trennen zur Erwärmung die entweder eine hohes Anlassen oder eine neue Härtung erzeugen kann.<br> Grundregel bei der Wahl der Trennscheibe- | ||

| + | *** hartes Material weiche Trennscheibe | ||

| + | *** weiches Material harte Trennscheibe | ||

| + | * falsches trennen von Probematerial ist einer der häufigsten Fehler bei der Präparation von Schliffen. Dass nachfolgende Bild zeigt einen Trennfehler im Querschliff | ||

| + | [[Datei:Trennfehler-3.jpg|500px|center]] | ||

| + | |'''Lösung''' | ||

| + | * Wahl der richtigen Trennscheibe | ||

| + | * nach dem Trennen Probe Überprüfen ob Erwärmungen zu sehen sind | ||

| + | * nach dem Auswerten der Probe grundsätzlich die Probe anätzen um zu sehen ob das Schliffbild in Ordnung ist.<br> Es dürfen keine Schattierungen oder andere Ätzeffekte, wie im Bild auftreten. | ||

| + | * eine gute Trennscheibe für hartes Material, kann keine sehr hohen Standzeiten haben. Hohe Standzeit und gute Trenneigenschaften bei harten Werkstoffen sind ein Wiederspruch. | ||

| + | |} | ||

| + | |||

| + | ==='''Härtewerte mit LEEB Härteprüfer stimmen nicht'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

| + | |- | ||

| + | |An Stahlblechteilen, dicke 6mm, soll die HB Härte mittels LEEB Härteprüfung, Schlaggerät "D", ermittelt werden | ||

| + | * Sollwert 400 + 100 HBW 10/3000 | ||

| + | * Istwert 290-310 HB aus LEEB umgewertet | ||

| + | |'''Fehlermöglichkeiten<ref name="Fehler"/>''' | ||

| + | * Gerät stimmt nicht | ||

| + | * Gerät falsch kalibriert | ||

| + | * falsches Schlaggerät | ||

| + | * mindest Probengewicht stimmt nicht | ||

| + | * mindest Probendicke stimmt nicht | ||

| + | * Rautiefe des Anschliffes zu grob | ||

| + | |'''Was war's?<ref name="Fehler"/>''' | ||

| + | * mindest Probendicke stimmt nicht | ||

| + | ** Probendicke ist mit mind. 15 mm vorgeschrieben, das Blechteil hatte aber nur 6 mm dicke. | ||

| + | |'''Lösung''' | ||

| + | * anderes Härteprüfverfahren wählen, LEEB ist hier als Prüfverfahren nicht geeignet. | ||

| + | |} | ||

| + | |||

| + | ==='''Nitriertes Bauteil aus 1.2344, Oberflächenhärtewerte bei UCI HV 10 ständig zu niedrig'''=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

| + | |- | ||

| + | |Bauteil aus Warmarbeitsstahl 1.2343, weist mit UCI Gerät nach dem Nitrieren immer wieder zu niedrige Härtewerte auf. Nach dem nitrieren wird das Bauteil geschliffen. | ||

| + | * soll >1000 HV 10 | ||

| + | |||

| + | * gemessen 850-880 HV 10 | ||

| + | |'''Fehlermöglichkeiten<ref name="Fehler"/>''' | ||

| + | * Härte am Bauteil stimmt nicht | ||

| + | * keine Verbindungsschicht (CLT) vorhanden, hierdurch zu niedrige Härte | ||

| + | * Verbindungsschicht abgeschliffen | ||

| + | * falscher Werkstoff | ||

| + | * Prüfgerät defekt | ||

| + | * Prüfdiamant beschädigt | ||

| + | * Gerät falsch kalibriert | ||

| + | |'''Was war's?<ref name="Fehler"/>''' | ||

| + | * das Prüfgerät war falsch kalibriert | ||

| + | |||

| + | * nach richtiger Kalibrierung lagen die Härtewerte >1000 HV 10 | ||

| + | |'''Lösung''' | ||

| + | Das Ergebnis der UCI Härteprüfung hängt in starken Maße von der Schallgeschwindigkeit des Werkstoffes ab. Einige Werkstoffe haben nach dem nitrieren in der Verbindungsschicht eine deutlich andere Schallgeschwindigkeit als die zur Kalibrierung verwendete Härtevergleichsplatte. Somit muss der Anwender für jede Werkstoffkombination nach dem nitrieren, entsprechend nitrierte und bearbeitete Härtevergleichsplatten für die entsprechenden Werkstoffe zum kalibrieren zur Verfügung haben. Diese Härtevergleichsplatten muss der Anwender selbst erstellen und mit klassischer HV Prüfung kalibrieren. | ||

| + | |} | ||

| + | |||

| + | ===Noch zu ergänzen=== | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! style="width:17%" |'''Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:33%" | '''Was wars''' !! style="width:25%" | '''Lösung''' | ||

|- | |- | ||

| | | | ||

| Zeile 235: | Zeile 406: | ||

| | | | ||

| | | | ||

| − | |||

| − | |||

| − | |||

| − | |||

|- | |- | ||

| | | | ||

| Zeile 249: | Zeile 416: | ||

| | | | ||

| | | | ||

| − | |||

| − | |||

| − | |||

| − | |||

|} | |} | ||

= '''Einzelnachweise''' = | = '''Einzelnachweise''' = | ||

| − | + | <references> | |

| − | < | ||

<ref name="Fehler">[http://www.arnold-horsch.de/seminare'''Arnold Horsch'''], Vortrag, Fehlermöglichkeiten bei der Härteprüfung, '''Seminar Härteprüfung in Theorie und Praxis''', Arnold Horsch e.K., Remscheid</ref> | <ref name="Fehler">[http://www.arnold-horsch.de/seminare'''Arnold Horsch'''], Vortrag, Fehlermöglichkeiten bei der Härteprüfung, '''Seminar Härteprüfung in Theorie und Praxis''', Arnold Horsch e.K., Remscheid</ref> | ||

<ref name="DIN ISO 15787 ">[https://www.beuth.de/de/norm/din-iso-15787/122364177 DIN ISO 15787] Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin</ref> | <ref name="DIN ISO 15787 ">[https://www.beuth.de/de/norm/din-iso-15787/122364177 DIN ISO 15787] Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin</ref> | ||

<ref name="Zerstörungsfreie ">[http://www.arnold-horsch.de/files/vortrag_hk_2015.pdf Arnold Horsch], ''Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren'', Vortrag Härtereikongess, Köln, 2015</ref> | <ref name="Zerstörungsfreie ">[http://www.arnold-horsch.de/files/vortrag_hk_2015.pdf Arnold Horsch], ''Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren'', Vortrag Härtereikongess, Köln, 2015</ref> | ||

<references /> | <references /> | ||

Aktuelle Version vom 17. März 2019, 09:56 Uhr

Ich biete zu diesem Thema das Seminar Härteprüfung in Theorie und Praxis an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Härteprüfung in Theorie und Praxis

06. + 07. März 2019

14. + 15. Mai 2019

18. + 19. Juni 2019

17. + 18. September 2019

29. + 30. Oktober 2019

26. + 27. November 2019

Verlinkte Seiten

Inhaltsverzeichnis

- 1 Fehlermöglichkeiten bei der Härteprüfung

- 1.1 Grundfehler

- 1.2 Detailierte Fehler nach Fehlerbild

- 1.2.1 Streuende Härtewerte bei HV 10 Prüfung an Werkzeugstahl Bauteilen

- 1.2.2 CHD Oberflächenhärte zu niedrig

- 1.2.3 Härte i.O., Bauteil versagt

- 1.2.4 Falscher HRC Wert

- 1.2.5 Härtewerte + Wiederholgenauigkeit bei Prüfung auf Härtevergleichsplatte nicht i.O.

- 1.2.6 CHD im Schliff geprüft stimmt nicht

- 1.2.7 Härtewerte mit LEEB Härteprüfer stimmen nicht

- 1.2.8 Nitriertes Bauteil aus 1.2344, Oberflächenhärtewerte bei UCI HV 10 ständig zu niedrig

- 1.2.9 Noch zu ergänzen

- 2 Einzelnachweise

Fehlermöglichkeiten bei der Härteprüfung

Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind zahlreich.[1] Die nachfolgende Fehlersammlung erhebt keinen Anspruch auf Vollständigkeit und wird immer weiter ergänzt.

Grundfehler

Nachfolgend einige der Grundsätzlichen Fehlermöglichkeiten die bei allen Härteprüfverfahren gemacht werden können.

Typische Fehler, klassische Härteprüfverfahren[1]

- Unkenntnis der Prüfverfahren / Normen

- Unkenntnis der gültigen Vorschriften

- Gefügeeinflüsse bei gleicher Härte

- falsches auflegen der Teile - Hohllage (Schüsselung)

- Spannfehler

- falsche Auflagevorrichtung

- falsche Probenvorbereitung

- Erwärmung durch Trennen oder Schleifen

- zu grober / falscher Anschliff

- Erwärmung durch Einbettung in Warmeinbettpresse

- „Korrekt“ kalibrierte Maschine, die falsch misst

- nicht korrigierte konvex-konkave Oberflächen „Korrekturwerte“

- das falsche Härteprüfverfahren

- defekter Eindringkörper

- nicht entfettete Oberflächen

- einfach keine Ahnung und munter drauflosprüfen

Typische Fehler, mobiler Härteprüfverfahren[1]

- alle vorgenannten Fehler

- zu wenig Masse (Bauteilgewicht)

- zu geringe Wandstärke

- falsche Werkstoffwahl am Prüfgerät

Detailierte Fehler nach Fehlerbild

Streuende Härtewerte bei HV 10 Prüfung an Werkzeugstahl Bauteilen

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

| Streuende Härtewerte

Stark streuende Härtewerte bei hochlegierten Werkzeugstählen wie 1.2601, X165CRMoV12

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

CHD Oberflächenhärte zu niedrig

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig, Zeichnungsvorschrift

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig Zeichnungsvorschrift

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

Hinweis

|

Härte i.O., Bauteil versagt

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

| Härte i.O., Bauteil versagt

Bauteil vergütet Zeichnungsvorschrift

Bauteil versagt im Einsatz bei richtiger Härte |

Fehlermöglichkeiten[1]

|

Was war's?[1] [3]

|

Lösung

|

Falscher HRC Wert

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

| Falscher HRC Wert

Soll = 58+4 HRC Ist = 56 HRC Härteprüfmaschine

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

Eine Überprüfung mit Härtevergleichsplatten kann folgende Ergebnisse ergeben Wird eine Rockwellhärteprüfmaschine überprüft, müssen immer mind. 2 Härtevergleichsplatten und zwar eine Weiche und eine Harte, zum Einsatz kommen. Nur so können die typischen Fehler einer Rockwellhärteprüfmaschine, die Linearitäts- oder die Parallelitätsverschiebung, festgestellt werden

|

Lösung

In beiden Fällen, wenn der Fehler nicht gefunden wird, ist unbedingt eine Wartung, Justage und Neukalibrierung der Prüfmaschine durchzuführen. |

Härtewerte + Wiederholgenauigkeit bei Prüfung auf Härtevergleichsplatte nicht i.O.

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

| Wiederholgenauigkeit bei HRC Pürfung nicht i.O.

Wiederholgenauigkeit der HRC Werte auf Härtevergleichsplatte > 1 HRC bei 60,4 HRC |

Fehlermöglichkeiten[1]

|

Was war's?[1]

Was tun?[1]

|

Lösung

|

| Streuende Härtewerte und Wiederholgenauigkeit bei UCI Härteprüfung nicht i.O.

Bei einem UCI Härteprüfgerät, stimmt die Wiederholgenauigkeit nicht und auch die Kalibration ist schwierig durchzuführen, ständig ändern sich die Werte. Mal stimmt das Gerät, mal stimmt es nicht. |

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

CHD im Schliff geprüft stimmt nicht

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

CHD im Schliff geprüft stimmt nicht

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

Härtewerte mit LEEB Härteprüfer stimmen nicht

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

An Stahlblechteilen, dicke 6mm, soll die HB Härte mittels LEEB Härteprüfung, Schlaggerät "D", ermittelt werden

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

Nitriertes Bauteil aus 1.2344, Oberflächenhärtewerte bei UCI HV 10 ständig zu niedrig

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

Bauteil aus Warmarbeitsstahl 1.2343, weist mit UCI Gerät nach dem Nitrieren immer wieder zu niedrige Härtewerte auf. Nach dem nitrieren wird das Bauteil geschliffen.

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

Das Ergebnis der UCI Härteprüfung hängt in starken Maße von der Schallgeschwindigkeit des Werkstoffes ab. Einige Werkstoffe haben nach dem nitrieren in der Verbindungsschicht eine deutlich andere Schallgeschwindigkeit als die zur Kalibrierung verwendete Härtevergleichsplatte. Somit muss der Anwender für jede Werkstoffkombination nach dem nitrieren, entsprechend nitrierte und bearbeitete Härtevergleichsplatten für die entsprechenden Werkstoffe zum kalibrieren zur Verfügung haben. Diese Härtevergleichsplatten muss der Anwender selbst erstellen und mit klassischer HV Prüfung kalibrieren. |

Noch zu ergänzen

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

Einzelnachweise

- ↑ 1,00 1,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,09 1,10 1,11 1,12 1,13 1,14 1,15 1,16 1,17 1,18 1,19 1,20 1,21 1,22 1,23 1,24 Arnold Horsch, Vortrag, Fehlermöglichkeiten bei der Härteprüfung, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ 2,0 2,1 2,2 DIN ISO 15787 Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 3,0 3,1 3,2 Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015