Glühverfahren: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Einzelnachweise) |

Horsch (Diskussion | Beiträge) (→Definition des Glühens) |

||

| Zeile 36: | Zeile 36: | ||

** auf weißen Temperguß | ** auf weißen Temperguß | ||

** auf schwarzen Temperguß | ** auf schwarzen Temperguß | ||

| − | |[[File:Glühen-1.jpg|650px]] | + | |[[File:Glühen-1.jpg|650px]] <ref name="WBH-Grundlagen"> |

|} | |} | ||

Version vom 1. Januar 2018, 11:51 Uhr

Zu den Grundlagen der Wärmebehandlung

Inhaltsverzeichnis

Definition des Glühens

Hoch- und Durchwärmen auf eine Temperatur, Halten und nachfolgendes Abkühlen zum Erzielen einer bestimmten Gefügeausbildung oder vermindern vorhandener Spannungen.[1] [2]

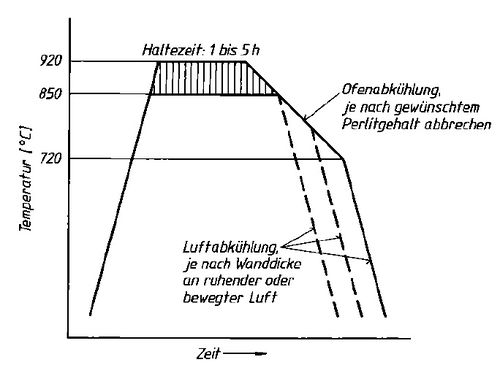

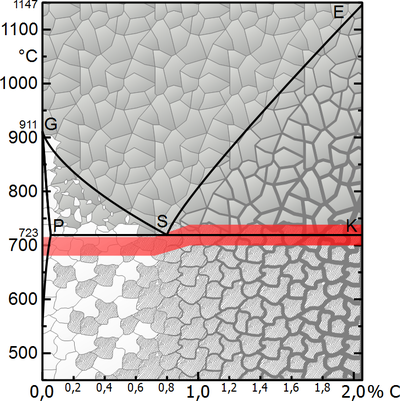

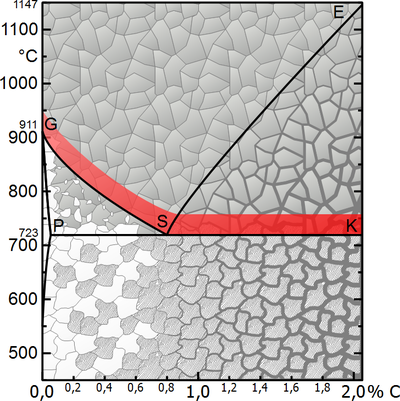

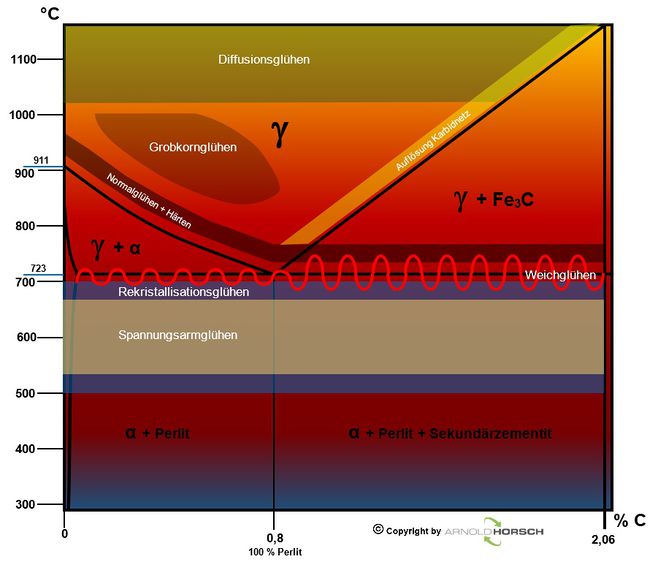

Das nachfolgende Glühschaubild zeigt die Temperaturlagen der verschiedenen Glühprozesse bei Stahl im Eisen-Kohlenstoff-Diagramm

| Grundlegenden Glüharten | Glühtemperaturbereiche für Stahl- und Eisenwerkstoffe | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Referenzfehler: Für ein Referenzfehler: Für ein <ref>-Tag fehlt ein schließendes </ref>-Tag.

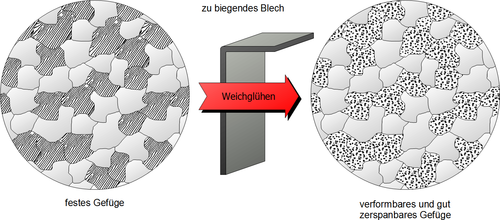

Weichglühen[3]Nicht jeder Werkstoff muss darauf ausgelegt sein, hohen mechanischen Kräften standzuhalten. Bei einer gebogenen Blechabdeckung mit ausgefrästen Sichtschlitzen kommt es bspw. nicht darauf an hohe Kräfte aufnehmen zu können. Vielmehr liegt der Fokus bei der Werkstoffauswahl dabei auf einer guten Verform- und Spanbarkeit des Stahls. Dies spielt insbesondere bei der automatisierten Fertigung mit hohen Losgrößen eine wichtige Rolle, um die Herstellung wirtschaftlich zu gestalten. Aus diesem Grund kann es erforderlich werden, das Gefüge eines Stahles so anzupassen, dass es sich besser umformen und/oder spanend bearbeiten lässt. Vor allem im Hinblick auf die Umformbarkeit gilt es also ein entsprechend weiches Gefüge herzustellen. Dies kann mithilfe des sogenannten Weichglühens erzielt werden. Beim Weichglühen werden untereutektoide Stähle bis knapp unterhalb der PS-Linie erwärmt, sodass der Zementit gerade noch nicht zerfällt. Der lamellare Zementit hat nun genügend Zeit sich durch Diffusionsprozesse in die thermodynamisch günstigere, rundlichere Form umzuwandeln. Es bildet sich aus dem Streifenzementit des Perlits kugelförmiger Zementit (Kugelzementit). Nachdem der Zementit in die rundliche Form zerfallen ist, wird der Stahl langsam abgekühlt. Im Gegensatz zu untereutektoiden Stählen, werden übereutektoide Stähle beim Weichglühen dicht oberhalb bzw. pendelnd um die PSK-Linie erwärmt. Ein besonders homogenes Gefüge mit feinverteiltem Kugelzementit kann dadurch erreicht werden, dass der Stahl vor dem Weichglühen gehärtet wird. Der kugelförmige Zementit bildet sich dann aus dem bereits relativ homogenen Martensitgefüge. Nach dem Weichglühen zeigt der Stahl aufgrund der kugelförmigen Zementitform eine wesentlich bessere Umformbarkeit. Ursache liegt in der erleichterten Versetzungsbewegung. Während sich die streifenförmigen Zementitlamellen teilweise komplett von einem Ende des Korns zum anderen ziehen, liegen die Zementitkugeln nur vereinzelt im Korn vor. Die Versetzungsbewegung wird durch den Kugelzementit somit weniger stark behindert als beim sich komplett durchziehenden Streifenzementit. Die Verformbarkeit nimmt entsprechend zu, während die Härte allerdings abnimmt. Somit wird ein nachträgliches Walzen, Biegen, Tiefziehen, etc. aufgrund verringerter Umformkräfte erleichtert. Außerdem wird durch den kugelförmigen Zementit eine bessere Spanbarkeit erreicht, da die Zementitkugeln gegenüber der Werkzeugschneide einen geringeren Widerstand entgegenbringen im Vergleich zur lamellaren Zementitform. Dies erhöht dementsprechend die Standzeit des Werkzeuges.

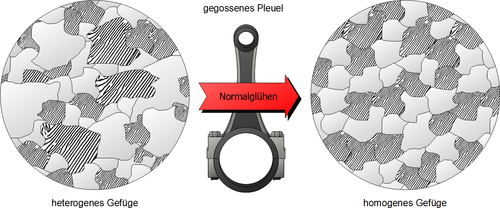

NormalglühenFeine rundliche Körner führen im Allgemeinen zu besseren Zähigkeits- und Festigkeitswerten im Vergleich zu großen Körnern. Dabei ist ein einheitliches Gefüge wünschenswert, welches über den gesamten Bereich hinweg stets ähnlich kleine Körner aufweist. Nur so kann schließlich sichergestellt werden, dass der Werkstoff in jedem Punkt den gestellten Festigkeitsansprüchen im selben Maße gerecht wird. Ein homogenes Gefüge bereits während der Erstarrung zu erzielen erfordert hohe Ansprüche, da die Erstarrungsbedingungen nicht über die gesamte Schmelze hinweg identisch sein werden. So kühlt bspw. Stahlguss (in Formen gegossener Stahl) an den Kontaktstellen zur Formwand eventuell schneller ab als im Inneren. Während sich in den Randbereichen aufgrund der stärkeren Unterkühlung somit ein feinkörnigeres Gefüge einstellen wird, bilden sich im Inneren eventuelle größere Körner. Auch beim Schmieden kann ein heterogenes Korngefüge entstehen, da sich die Korngrenzen durch Diffusionsprozesse verschieben und sich die Körner gegenseitig vereinen können. Es kommt somit zu einer Kornneubildung mit der Folge eines heterogenen Gefüges. Denselben Effekt der Heterogenität können auch geschweißte Werkstücke im Bereich der Fügestelle aufweisen. Nicht nur innerhalb eines Werkstückes können sich auf die oben genannten Arten Unterschiede in den Stahleigenschaften einstellen, sondern auch von Charge zu Charge würden sich eventuell jedes Mal leicht unterschiedliche Eigenschaften ergeben. Kein Unternehmen kann es sich allerdings leisten, seinen Kunden Bauteile mit immer wieder unterschiedlichen (unvorhersehbaren) Eigenschaften anzubieten. Vielmehr muss sich der Kunde auf eine gleichbleibende Qualität verlassen können. Aus diesem Grund ist es notwendig ein uneinheitliches Gefüge mithilfe einer gezielten Wärmebehandlung zu vereinheitlichen bzw. zu homogenisieren. Der Stahl bekommt hierdurch seine "normalen" Eigenschaften verliehen, die immer wieder reproduzierbar sind. Aus diesem Grund bezeichnet man das gezielte Homogenisieren bzw. Normalisieren eines Stahlgefüges auch als Normalglühen.[3]

Beim Normalglühen wird der Stahl bis knapp über die GSK-Linie erwärmt, sodass sich das Perlit vollständig in Austenit wandelt. Anschließend wird der austenitisierte Stahl langsam an Luft abgekühlt. Da sich während der γ-α-Umwandlung die Körner neu bilden, tritt eine Kornfeinung ein und verleiht dem Gefüge eine homogene Struktur. Die Temperatur während dem Normalglühen sollte nicht höher als ca. 30 °C über der GSK-Linie gewählt werden, da ansonsten die Gefahr der Grobkornbildung besteht. Ursache hierfür ist, dass große rundliche Körner energetisch gesehen günstiger sind als viele kleine. Deshalb ist das Gefüge stets bestrebt ein einziges großes Korn zu bilden. Hierfür sind unter anderem Diffusionsprozesse notwendig, die durch höhere Temperaturen begünstigt werden. Deshalb ist man beim Normalglühen bestrebt die Temperatur so gering wie möglich zu halten, um die Grobkornbildung zu vermeiden. Aus diesem Grund werden übereutektoide Stähle auch nicht komplett bis in das Austenitgebiet (oberhalb SE-Linie) erwärmt. Das Normalglühen findet vorzugsweise bei untereutektoiden Stählen Anwendung, deren Gefüge durch Fertigungsverfahren wie Schmieden, Walzen, Gießen, Schweißen etc. negativ beeinflusst wurden. Beim Walzen kann das Normalglühen bereits während dem Walzprozess durchgeführt werden (normalisierendes Walzen). Ein normalisiertes Gefüge zeichnet sich aufgrund der homogenen, feinen Struktur im Allgemeinen durch sehr gute Zähigkeits- und Festigkeitswerte aus. Lösungsglühen und Stabilisierungsglühen bei StahlDie nichtrostenden austenitischen Stähle enthalten im allgemeinen als Hauptlegierungsbestandteile 16 bis 26% Chrom und 7 bis 26% Nickel. Die gebräuchlichsten Sorten liegen bei Chromgehalten zwischen 16,5 und 20 % und Nickelgehalten zwischen 8 und 17%. Bei diesen Legierungskombinationen wird durch den Nickelgehalt der Punkt A3 zu so tiefen Temperaturen verschoben, dass das γ-Gebiet praktisch nach unten offen ist und die γ - α Umwandlung nicht ablaufen kann. Diese Stähle sind deshalb unabhängig von der Abkühlungsgeschwindigkeit bei Raumtemperatur austenitisch. Der Chromgehalt stellt die Korrossionsbeständigkeit sicher. Chrom ist unedler als Eisen und verbindet sich in den äußersten Atomschichten der Stahloberfläche an Luft oder in anderen oxydierenden Medien mit Sauerstoff zu einem für das Auge unsichtbaren, zusammenhängenden Oxidfilm, der den darunterliegenden Stahl vor weiterem Angriff schützt (passiviert). Einwandfreie Passivschichten bilden sich nur auf sauberen und glatten Oberflächen. Der Oxidfilm erneuert sich nach Beschädigung von selbst. Erwärmt man einen homegenisierten austenitischen Stahl auf Temperaturen zwischen etwa 450 und 850°C, so verlässt der übersättigte gelöste Kohlenstoff die Zwangsbindung und bildet hochchromhaltige Karbide. Diese Karbide scheiden sich bevorzugt an Korngrenzen, aber auch an Zwillingsebenen aus, wo das gestörte Gitter Ausscheidungsvorgänge begünstigt. Die Grundmasse in der Umgebung der Korngrenzen kann dabei soweit an Chrom verarmen, dass in mikroskopisch schmalen Korngrenzenbereichen die Passivität des Stahles verlorengeht. Aggressive Medien. die mit einem durch Chromverarmung anfällig (sensibel) gewordenen nichtrostenden Stahl in Berührung kommen, fressen sich an den Grenzschichten interkristallin in den Stahl hinein und zerstören den Zusammenhalt der Körner. Beim Schweißen treten in den Wärmeeinflußzonen parallel und in bestimmten Abständen zur Schweißnaht zwangsläufig Sensibilisierungstemperaturen auf. Bei den austenitischen Stählen können sich deshalb in diesen Bereichen chromreiche Karbide an den Korngrenzen ausscheiden und damit zu kornzerfallsanfälligen (sensibilisierten) Zonen führen. Besonders anfällig ist der Stahl im Temperaturbereich zwischen etwa 600 und 700 °C.[4]

Mit folgenden Maßnahmen kann der Kornzerfall bekämpft werden:

Lösungsglühen bei AluminiumDas Lösungsglühen wird auch als Zwischenschritt in der Wertschöpfungskette zwecks einer vorübergehend besseren Bearbeitbarkeit angewendet. Die für die schlechte Bearbeitbarkeit verantwortlichen Ausscheidungen werden durch das Glühen gelöst. Wird das Werkstück dann rasch abgekühlt, so entsteht zunächst ein übersättigtes (metastabiles) Mischkristallgefüge ohne Ausscheidungen. In diesem Zustand wird vorrübergehend eine bessere Bearbeitbarkeit des Werkstoffes erzielt. Durch eine spätere Kalt- oder Warmauslagerung werden die Ausscheidungen dann gebildet und der Werkstoff erhält seine ursprünglichen Eigenschaften zurück. Dieses Verfahren findet bspw. bei der Ausscheidungshärtung von Aluminiumlegierungen Anwendung. BearbeitungsglühenDer in der Vergangenheit als BG-Glühen, jetzt FP, oder Bearbeitungsglühen bezeichnete Prozess wird in der aktuellen Normung mit dem Ferrit-Perlit-Glühen gleichgesetzt. Bezüglich der Prozessparameter Aufheizen und Halten ist das FP-Glühen mit dem Perlitisieren vergleichbar. Der wesentliche Unterschied besteht in einer gestaffelten Abkühlung mit einer Haltephase im Perlitbereich zur Bildung eines rein ferritisch-perlitischen Gefüges. Diese Wärmebehandlung zur Verbesserung der Zerspanbarkeit angewendet. FerritglühenFerritisierungsglühenGlühen von Gußwerkstoffen zum Beseitigen von Carbiden mit nachfolgendem langsamen Abkühlen zum Erzielen einer guten Spanbarkeit.[2] ZähglühenKurzzeitiges Glühen ferritischer Chromstähle bei 750°C bis 850 °C mit anschließendem schnellen Abkühlen.[2] TempernDer Begriff Tempern beschreibt allgemein das Erhitzen eines Materials über einen längeren Zeitraum. Durch Tempern ist es möglich, gezielt die Struktur eines Festkörpers zu ändern, beispielsweise das Gefüge bei Bauteilen aus Gusseisen[6]. Tempern nach galvanischen ProzessEine Wärmebehandlung während oder nach dem galvanischen Prozess, zum austreiben des aufgenommenen Wasserstoffes (H), z.B. bei der Herstellung von hochfesten Teilen der Verbindungstechnik (Schrauben, Bolzen usw.), wird ebenfalls als Tempern bezeichnet. Tempern / Wasserstoffentspröden gemäß DIN EN 2081[7] und verschiedenen Werksnormen. Tempern ist eine Wärmebehandlung. Hochfeste Stahlteile, die eine Zugfestigkeit größer 1000 MPa haben, müssen nach einer galvanischen Bearbeitung oder dem Beizen getempert, d.h. wasserstoffentsprödet werden.

TempergussBei Temperguss handelt es sich um eine Eisen-Kohlenstoff-Silizium-Gusslegierung mit einem Stahlgefüge aus Ledeburit. Anders als Eisengusswerkstoffe (Gusseisen mit Lamellengraphit und Gusseisen mit Kugelgraphit) erstarrt Temperguss graphitfrei. Erst durch eine anschließende Wärmebehandlung, die als Tempern bezeichnet wird und von welcher der Temperguss seinen Namen hat, wird die Gefügeumwandlung des Zementits ausgelöst. Nach einer langen Glühzeit zerfällt der Zementit und Graphit, der als Temperkohle bezeichnet wird, wird freigesetzt. Bei Temperguss unterscheidet man zwischen weißem und schwarzem Temperguss, was auf das Aussehen der Bruchfläche zurückzuführen ist[6]. Tempern auf weißen TempergussUm einen weißen Temperguss zu erhalten, wird der Temperrohguss (untereutektisches weißes Gusseisen) geglüht („Glühfrischen“). Damit wird der Kohlenstoffanteil im Gussstück weitestgehend gesenkt. Dadurch wird das Gussstück im Randbereich etwas zäher. Der Rohguss wird bei 1000 °C etwa 60–120h in einer oxidierenden Atmosphäre geglüht (im Gasstrom getempert). Dabei laufen folgende Reaktionen ab:

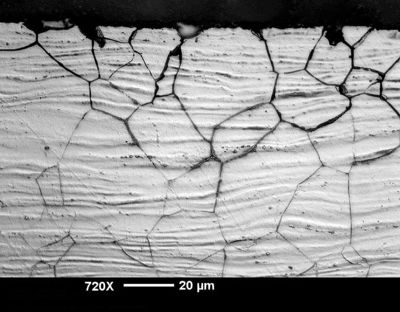

Der Zementit (Fe3C) des Gussstücks zerfällt in der ersten Reaktion in drei Eisen- und ein Kohlenstoffatom. Dieser Kohlenstoff reagiert an der Gussoberfläche mit dem Sauerstoff und wird dadurch dem Gussteil entzogen (Reaktion 2). Im Zuge des Bestrebens um einen Konzentrationsausgleich diffundiert weiter der Kohlenstoff aus dem Guss an den Rand des Gussstücks und verbindet sich mit dem Sauerstoff der umgebenden Luft. Dadurch findet eine allmähliche Entkohlung des Werkstücks statt (Reaktion 3). Gleichzeitig ballt sich der restliche Kohlenstoff im Kern des Gussstücks zu Temperkohleknöllchen zusammen. Die Entkohlung des Werkstücks ist stark abhängig von der Dauer des Tempervorgangs und von der Wanddicke des Gussstücks. Eine gleichmäßige Entkohlung entsteht nur bei einer Wanddicke von 2–3 mm, bei dickeren Gussstücken findet nur eine Randentkohlung und ein Zerfall des Zementits (Fe3C) zu Eisen und Temperkohle statt[6]. Gefügeausbildung des weißen TempergussDas Gefüge des weißen Tempergusses bei Wanddicken unter 3 mm besteht aus einer ferritischen Matrix und ganz wenig bzw. keinen Temperkohleknöllchen (in der Mitte). Bei Wanddicken über 3 mm teilt sich das Gefüge des weißen Tempergusses in drei Bereiche auf:

Die Entkohlungstiefe wird durch eine mitgeglühte Keilprobe ermittelt. Ihr metallografischer Anschliff gibt Aufschluss über die Gefügeausbildung. Bei unsachgemäßem Tempern können Gefügefehler auftreten. Zum Beispiel können die Grafitnester zu sogenanntem „Faulbruch“ führen, sie sind schon im Rohguss entstanden. Es kann auch eine Rückentkohlungserscheinung auftreten, dabei scheiden sich am Rand Carbide am Ferrit ab in Form von Sekundärzementit, evtl. Ledeburit.[6] Tempern auf schwarzen TempergussBeim Tempern wird bei neutraler Atmosphäre in zwei Stufen geglüht. Aufgrund der neutralen Atmosphäre wird hierbei das Gusseisen nicht entkohlt. Der Zementit zerfällt infolge des hohen Kohlenstoff– und Siliziumgehalts vollständig in Ferrit und Temperkohle: Fe3C → 3Fe + C. Die Temperkohle entsteht durch das Ausscheiden des elementaren Kohlenstoffs beim Glühen in Form von Knoten oder Flocken. Das Erscheinungsbild dieser Knoten hängt von dem Mangan–Schwefel–Verhältnis ab. Dadurch erreicht der Werkstoff stahlähnliche Eigenschaften der Duktilität.

Kennzeichnend für schwarzen Temperguss ist, dass das Gefüge bis auf eine schmale Randzone von 0,2 mm Tiefe ohne Temperkohle auf Grund der nichtentkohlenden Glühung wanddickenunabhängig ist[6]. Gefügeausbildung des schwarzen TempergussIn der ersten Glühstufe zerfällt der Zementit des Ledeburits, bei 950 °C zu Austenit und Temperkohle. Während der zweiten Glühstufe zerfällt der Austenit zu Ferrit und Temperkohle. Das Grundgefüge hängt von der Abkühlungsgeschwindigkeit im eutektoiden Bereich ab.

Die eutektoide Umwandlung verläuft wieder metastabil. Zu erwarten ist ein Gefüge mit je nach Abkühlungsgeschwindigkeit unterschiedlich viel Perlit- und Ferritanteil und Temperkohle. Die Temperkohle kann unterschiedliche Formen, Größen und Anordnungen besitzen.[6] Einzelnachweise<references> [3] [1] [2] [6] [8] [9]

|