|

|

| (285 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) |

| Zeile 1: |

Zeile 1: |

| − | '''In diesem Kapitel wird die Wärmebehandlung von Stahl - Eisenwerkstoffen und Aluminium behandelt, es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Verfahren beschrieben.''' | + | <div class="box pull-right"> |

| | + | <div class="heading">Seminare</div> |

| | + | <p> |

| | + | Ich biete zu diesem Thema die Seminare an.<br> |

| | + | Schauen Sie auf [http://arnold-horsch.de meiner Homepage] vorbei und sichern Sie sich Ihren Platz! |

| | + | [[File:Metallo-1+2-1.jpg|350px|link=http://arnold-horsch.de/seminare]] |

| | + | </p> |

| | + | </div> |

| | + | |

| | + | '''Verlinkte Seiten''' |

| | + | * '''[[Hauptseite|Zur Hauptseite]]''' |

| | + | *[[Grundlagen der Metallkunde|'''Grundlagen der Metallkunde''']] |

| | + | |

| | + | <big><big>'''Diese Seiten befinden sich im Aufbau, sind noch nicht vollständig und teilweise mit Fehlern behaftet, da Sie noch nicht Korrektur bearbeitet wurden.'''</big></big> |

| | + | |

| | + | * Aufgezählter Listeneintrag |

| | + | |

| | + | ='''Die Wärmebehandlung von Metallen'''= |

| | + | In diesem Kapitel wird die Wärmebehandlung von Stahl - Eisenwerkstoffen und Aluminium behandelt, es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Wärmebehandlungsverfahren beschrieben. Die nachfolgende Zusammenfassung stellt nur eine Kurzbeschreibung der gängigen Wärmebehandlungsverfahren bei Eisen - und Stahlwerkstoffen dar, wenn Sie mehr über Wärmebehandlung Wissen möchten, besuchen Sie doch eines meiner [http://www.arnold-horsch.de/seminare '''Seminare'''] zu diesem Themen. |

| | + | |

| | + | Die Wärmebehandlung von Metallen stellt einen der wichtigsten Produktionsschritte in der Veredelung von Bauteilen aus Metallen dar. Alle aus Metallen hergestellten Erzeugnisse werden im Laufe der Produktion mehrfach Temperaturänderungen (Wärmebehandlungen) ausgesetzt. Schon frühzeitig wurde erkannt, dass damit Eigenschaftsveränderungen verbunden sind, die ausgenutzt werden können, um einen beanspruchungsgerechten Werkstoffzustand herzustellen. Das Ergebnis war die Herausbildung von Wärmebehandlungstechnologien als eigenständige Prozessstufe. Darüber hinaus kann man heute feststellen, dass die gesammelten Erfahrungen in Verbindung mit der wissenschaftlichen Durchdringung der Verfahren es gestatten, in vollem Umfang alle ablaufenden Temperaturänderungen zu einer gezielten Beeinflussung der Verarbeitungs- und Gebrauchseigenschaften zu nutzen. Das bedeutet, dass sich das Gebiet der Wärmebehandlung erweitert und der Begriff folgerichtig alle vorgesehenen thermischen Operationen umfassen sollte, die Eigenschaftsänderungen des Werkstoffs zum Ziel haben. |

| | | | |

| − | ='''Grundlagen der Wärmebehandlung'''=

| |

| | Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition was Wärmebehandlung ist. | | Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition was Wärmebehandlung ist. |

| − | {| class="wikitable" | + | |

| − | |'''Definition Wärmebehandlung'''<ref name="HK2007"/> | + | =='''Definition Wärmebehandlung'''<ref name="HK2007"/>== |

| − | |Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Die Behandlung kann mit einer Änderung der chemischen Zusammensetzung (thermochemische Behandlung) oder auch einem Umformen (thermomechanische Behandlung) verbunden sein. | + | {|class="wikitable" |

| | + | |-class="hintergrundfarbe9" |

| | + | |<big><big>'''Definition Wärmebehandlung'''</big></big><ref name="HK2007"/> |

| | + | |- |

| | + | |<big><big>'''Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen.'''</big></big> |

| | + | <big><big>'''Die Behandlung kann mit einer Änderung der chemischen Zusammensetzung (thermochemische Behandlung) oder auch einem Umformen (thermomechanische Behandlung) verbunden sein.'''</big></big> |

| | + | |- |

| | |} | | |} |

| − | | + | Entsprechend dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert: |

| − | Entsprechen dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert:

| |

| | * Art des Erwärmens | | * Art des Erwärmens |

| | * Haltetemperatur | | * Haltetemperatur |

| | * Haltedauer | | * Haltedauer |

| | * Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung) | | * Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung) |

| | + | |

| | + | =='''Ziel der Wärmebehandlung'''== |

| | Ziel einer Wärmebehandlung kann beispielsweise sein: | | Ziel einer Wärmebehandlung kann beispielsweise sein: |

| | * Herstellung eines bestimmten Ausgangsgefüges (Lösungsglühen bei Aluminium Legierungen) | | * Herstellung eines bestimmten Ausgangsgefüges (Lösungsglühen bei Aluminium Legierungen) |

| | * Beseitigung von Kaltverfestigung (Rekristallisationsglühen) | | * Beseitigung von Kaltverfestigung (Rekristallisationsglühen) |

| − | * Verbesserung der Bearbeitbarkeit (Weichglühen) | + | * Verbesserung der Bearbeitbarkeit (Weichglühen, Grobkornglühen) |

| | * Arbeitsgang der Erzeugung (Härten von Werkzeugen) | | * Arbeitsgang der Erzeugung (Härten von Werkzeugen) |

| | * Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen) | | * Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen) |

| − | * Verminderung des Verschleißes (Randschichthärten von Zahnrädern) | + | * Verminderung des Verschleißes und Erhöhung der Dauerfestigkeit (Randschichthärten von Zahnrädern) |

| | * Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen) | | * Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen) |

| | + | ='''Wärmebehandlung von Stahl- und Eisenwerkstoffen'''= |

| | + | |

| | + | Das Gefüge eines Stahls beeinflusst im besonderen Maße dessen Eigenschaften,das Stahlgefüge wird allerdings nicht nur durch die Erstarrungsbedingungen beeinflusst. Das sich bildende Gefüge kann auch durch nachträgliche Fertigungsverfahren wie Walzen, Tiefziehen, Schweißen, etc. beeinflusst werden. So werden bspw. beim Walzen eines Stahlbleches die rundlichen Körner in Walzrichtung gestreckt. Eine solche gestreckte Gefügestruktur bezeichnet man dann auch als Walztextur. Das gewalztes Stahlblech verhält sich bei einem anschließenden Biegeprozess in Walzrichtung schließlich anders als quer dazu. Während der Stahl beim Biegen parallel zur Walzrichtung eher zur Rissbildung neigt, ist die Rissgefahr beim Biegen quer zur Walzrichtung wesentlich geringer. Die Umformbarkeit ist also durch das Walzen richtungsabhängig geworden, was sich fertigungstechnisch in der Regel nachteilig auswirkt. Die Richtungsabhängigkeit einer Eigenschaft (z.B. Umformbarkeit, Zerspanbarkeit, Stromleitfähigkeit, Reflexionsvermögen, etc.) wird im Allgemeinen als Anisotropie bezeichnet. Verhält sich ein Werkstoff bezüglich einer bestimmten Eigenschaft hingegen in alle Richtungen gleich, so spricht man von Isotropie ("iso" = gleich) bzw. von einem isotropen Werkstoff. Eine Anisotropie in den Eigenschaften eines Werkstoffes ist in der Regel nicht erwünscht, da dies unvorhersehbare Effekte nach sich ziehen kann. |

| | + | |

| | + | Aber nicht nur beim Walzen kann das Gefüge eines Stahls negativ beeinflusst werden. Im Bereich der Fügestelle zweier geschweißter Bleche kann es ebenfalls zu unerwünschten Gefügeänderungen kommen. Diese sind den hohen Temperaturen und einer unkontrollierten Abkühlung nach dem Schweißen geschuldet. Die Schweißnaht kann hierdurch spröde werden, sodass die Fügestelle unter hohen Belastungen auseinander zu reißen droht. Aus diesen Gründen wurden bestimmte Wärmebehandlungsverfahren entwickelt, bei denen das Stahlgefüge durch Aussetzen hoher Temperaturen und gezielter Steuerung der Abkühlung nachträglich in gewünschter Weise geändert werden kann. Auf diese Weise können unerwünschte Gefügeänderungen nicht nur rückgängig gemacht werden (z.B. Rekristallisationsglühen beim Walzen oder Spannungsarmglühen nach dem Schweißen), sondern teilweise völlig neue Eigenschaften erzielt werden (z.B. durch Härten oder Vergüten). |

| | + | |

| | + | Durch die Wärmebehandlung von Werkstoffen können also wesentliche Eigenschaften geändert und festgelegt werden. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.<ref name="HK2007"/><ref name="Höfler"/><ref name="Metallographie in der Praxis"/> |

| | + | |

| | + | Die Angaben der Wärmebehandlungsverfahren und der zugehörigen Prüfverfahren sollte immer normgerecht erfolgen, siehe hierzu Kapitel [[Normgerechte Wärmebehandlungsangaben und Prüfvorschriften erstellen|'''Normgerechte Prüfvorschriften erstellen''']] und die entsprechenden Regelwerke wie, DIN ISO 15787<ref name="DIN ISO 15787 "/>, DIN EN ISO 4885<ref name="ISO 4885"/> und weitere. |

| | | | |

| − | ='''Wärmebehandlung von Stahl- und Eisenwerkstoffen'''=

| + | Die Eisenwerkstoffe nehmen in Abhängigkeit von der Temperatur unterschiedliche kristalline Zustände ein, deren Eigenschaften zum Teil erheblich voneinander abweichen. Beschleunigtes Abkühlen von der Austenitisierungstemperatur führt zu Unterkühlungserscheinungen, d. h., die Umwandlung des Austenits erfolgt bei tieferen Temperaturen unter veränderten Diffusionsbedingungen für den Kohlenstoff und die Legierungselemente. Die Eigenschaften der Umwandlungsprodukte hängen daher stark von der Umwandlungstemperatur und den dann herrschenden Diffusionsmöglichkeiten ab. Die Erscheinung der allotropen Modifikation und die leichte Unterkühlbarkeit sind die Gründe dafür, dass bei keinem anderen metallischen Werkstoff durch Wärmebehandlungen tiefgreifendere und vielfältigere Eigenschaftsänderungen vorgenommen werden können als bei Eisen-Kohlenstofflegierungen (Stahl). Die Wärmebehandlung ist damit ein Verfahren oder die Kombination mehrerer Verfahren, bei denen ein Werkstück im festen Zustand Temperaturänderungen unterworfen wird, um bestimmte Werkstoffeigenschaften zu erzielen. Dabei kann durch die Umgebung eine Änderung der chemischen Zusammensetzung erfolgen (z. B. Aufkohlen, Aufsticken). Folgende Eigenschaften können geändert werden: |

| | + | * die spangebende Bearbeitbarkeit verbessern (z. B. Weichglühen, Grobkornglühen), |

| | + | * die Festigkeit erhöhen oder verringern (z. B. Härten, Normalglühen, Weichglühen), |

| | + | * die Auswirkung der Kaltverformung beseitigen (z. B. Rekristallisationsglühen, Normalglühen), |

| | + | * beseitigen oder Verringern von Seigerungen (z. B. Diffusionsglühen), |

| | + | * ändern der Korngröße (z. B. Normalglühen, Rekristallisationsglühen, Grobkornglühen), |

| | + | * beseitigen von Eigenspannungen (z. B. Spannungsarmglühen), |

| | + | * erzeugen bestimmter Gefügezustände (z. B. Normalglühen, Weichglühen, Härten). |

| | | | |

| − | <ref name="HK2007"/><ref name="Höfler"/>Das Gefüge eines Stahls beeinflusst im besonderen Maße dessen Eigenschaften,das Stahlgefüge wird allerdings nicht nur durch die Erstarrungsbedingungen beeinflusst. Das sich bildende Gefüge kann auch durch nachträgliche Fertigungsverfahren wie Walzen, Tiefziehen, Schweißen, etc. beeinflusst werden. So werden bspw. beim Walzen eines Stahlbleches die rundlichen Körner in Walzrichtung gestreckt. Eine solche gestreckte Gefügestruktur bezeichnet man dann auch als Walztextur. Das gewalztes Stahlblech verhält sich bei einem anschließenden Biegeprozess in Walzrichtung schließlich anders als quer dazu. Während der Stahl beim Biegen parallel zur Walzrichtung eher zur Rissbildung neigt, ist die Rissgefahr beim Biegen quer zur Walzrichtung wesentlich geringer. Die Umformbarkeit ist also durch das Walzen richtungsabhängig geworden, was sich fertigungstechnisch in der Regel nachteilig auswirkt. Die Richtungsabhängigkeit einer Eigenschaft (z.B. Umformbarkeit, Zerspanbarkeit, Stromleitfähigkeit, Reflexionsvermögen, etc.) wird im Allgemeinen als Anisotropie bezeichnet. Verhält sich ein Werkstoff bezüglich einer bestimmten Eigenschaft hingegen in alle Richtungen gleich, so spricht man von Isotropie ("iso" = gleich) bzw. von einem isotropen Werkstoff. Eine Anisotropie in den Eigenschaften eines Werkstoffes ist in der Regel nicht erwünscht, da dies unvorhersehbare Effekte nach sich ziehen kann.

| + | Die Verfahren der Wärmebehandlung können in zwei Hauptgruppen eingeteilt werden: |

| | + | * Glühen |

| | + | * Härten |

| | | | |

| − | Aber nicht nur beim Walzen kann das Gefüge eines Stahls negativ beeinflusst werden. Im Bereich der Fügestelle zweier geschweißter Bleche kann es ebenfalls zu unerwünschten Gefügeänderungen kommen. Diese sind den hohen Temperaturen und einer unkontrollierten Abkühlung nach dem Schweißen geschuldet. Die Schweißnaht kann hierdurch spröde werden, sodass die Fügestelle unter hohen Belastungen auseinander zu reißen droht. Aus diesen Gründen wurden bestimmte Wärmebehandlungsverfahren entwickelt, bei denen das Stahlgefüge durch Aussetzen hoher Temperaturen und gezielter Steuerung der Abkühlung nachträglich in gewünschter Weise geändert werden kann. Auf diese Weise können unerwünschte Gefügeänderungen nicht nur rückgängig gemacht werden (z.B. Rekristallisationsglühen beim Walzen oder Spannungsarmglühen nach dem Schweißen), sondern teilweise völlig neue Eigenschaften erzielt werden (z.B. Härten oder Vergüten).

| + | [[Glühverfahren|Glühbehandlungen]] verändern das Gefüge in Richtung eines dem Gleichgewicht näheren Zustandes: die Abkühlung erfolgt langsam. |

| | | | |

| − | Durch die Wärmebehandlung von Werkstoffen können also wesentliche Eigenschaften geändert und festgelegt werden. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.

| + | Beim [[Härten - Vergüten - Anlassen|Härten]] wird der Austenit mit einer von der Stahlzusammensetzung abhängigen Mindestabkühlgeschwindigkeit (= kritische Abkühlgeschwindigkeit) so schnell abgekühlt, dass das Ungleichgewichtsgefüge Martensit entsteht<ref name="Werkstoffkunde"/>. |

| | + | |

| | + | <big>'''Eine Wärmebehandlung besteht immer aus 3 Schritten:'''</big><br> |

| | + | * '''Erwärmen'''<br> |

| | + | * '''Halten'''<br> |

| | + | * '''Abkühlen''' |

| | | | |

| | ='''Die verschiedenen Wärmbehandlungsverfahren'''= | | ='''Die verschiedenen Wärmbehandlungsverfahren'''= |

| Zeile 36: |

Zeile 85: |

| | * '''Kombinationsverfahren''' | | * '''Kombinationsverfahren''' |

| | * '''Umformungsthermische Verfahren''' | | * '''Umformungsthermische Verfahren''' |

| − |

| |

| | {| class="wikitable" | | {| class="wikitable" |

| − | |Grundverfahren der Wärmebehandlung <ref>H.J. Eckstein Herausgeber, ''Technologie der Wärmebehandlung von Stahl'', VEB Verlag für Grundstoffindustrie, Leipzig</ref> <ref>TGL 21862/01, ''Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren'', 1982, Norm der DDR</ref> | + | |-class="hintergrundfarbe9" |

| | + | |Grundverfahren der Wärmebehandlung <ref name="Eckstein"/><ref>TGL 21862/01, ''Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren'', 1982, Norm der DDR</ref><ref name="WBH-Grundlagen"/> |

| | |- | | |- |

| − | |[[File:WBH-Basis1.jpg|1000px]] | + | |[[File:WBH-Basis1.jpg|1200px]] |

| | |} | | |} |

| | | | |

| Zeile 52: |

Zeile 101: |

| | | | |

| | * '''Anwärmen''' (auch Aufwärmen oder Hochwärmen) | | * '''Anwärmen''' (auch Aufwärmen oder Hochwärmen) |

| − | ** In der Anwärmphase wird das Werkstück auf die Haltetemperatur gebracht. | + | ** In der Anwärmphase wird das Werkstück auf die Haltetemperatur gebracht. Es wird durchgewärmt und dient dem Temperaturausgleich im Werkstück bis es auch der Kern die gewünschte Haltetemperatur erreicht hat. |

| | | | |

| | * '''Halten''' | | * '''Halten''' |

| − | ** In der Haltephase wird das Werkstück bei einer konstanten Haltetemperatur gehalten. Sie dient dem Temperaturausgleich im Werkstück und der Gleichgewichtseinstellung chemischer und physikalischer Vorgänge im Werkstoff. Die dazu notwendige Dauer wird Haltezeit genannt und ist außer von dem zu erzielenden Ergebnis auch von der Werkstückgeometrie und der Anordnung der Werkstücke im Glühofen bzw. der Wärmebehandlungsanlage abhängig. | + | ** In der Haltephase wird das Werkstück bei einer konstanten Haltetemperatur gehalten. Sie dient der Gleichgewichtseinstellung chemischer und physikalischer Vorgänge im Werkstoff. Die dazu notwendige Dauer wird Haltezeit genannt und ist außer von dem zu erzielenden Ergebnis auch von der Werkstückgeometrie und der Anordnung der Werkstücke im Glühofen bzw. der Wärmebehandlungsanlage abhängig. Die Haltezeit wird erst ab den Zeitpunkt gerechnet ab den der Bauteilkern die Temperatur erreicht hat. |

| | | | |

| | * '''Abkühlen''' | | * '''Abkühlen''' |

| | ** In der Abkühlphase wird das Werkstück wieder auf Umgebungstemperatur gebracht. | | ** In der Abkühlphase wird das Werkstück wieder auf Umgebungstemperatur gebracht. |

| | Sowohl in der Anwärm- als auch in der Abkühlphase kann die Einhaltung spezifischer Anwärm- und Abkühlgeschwindigkeiten erforderlich sein. Werkstoffe für hohe Anforderungen erfordern teilweise eine Auflösung der drei genannten Phasen in weitere Teilphasen. Zur sprachlichen Unterscheidung werden solche komplexen Wärmebehandlungen auch Glühvorschrift oder Glühprogramm genannt. Wobei Glühvorschrift unabhängig von der Art der Glühung gebraucht wird und auch die zeitliche Abfolge von Glühungen verschiedener Werkstücke oder die Zusammenstellung der möglichen Glühungen für ein Produkt(-sortiment) bedeuten kann. | | Sowohl in der Anwärm- als auch in der Abkühlphase kann die Einhaltung spezifischer Anwärm- und Abkühlgeschwindigkeiten erforderlich sein. Werkstoffe für hohe Anforderungen erfordern teilweise eine Auflösung der drei genannten Phasen in weitere Teilphasen. Zur sprachlichen Unterscheidung werden solche komplexen Wärmebehandlungen auch Glühvorschrift oder Glühprogramm genannt. Wobei Glühvorschrift unabhängig von der Art der Glühung gebraucht wird und auch die zeitliche Abfolge von Glühungen verschiedener Werkstücke oder die Zusammenstellung der möglichen Glühungen für ein Produkt(-sortiment) bedeuten kann. |

| − | | + | {|class="wikitable" |

| − | {| class="wikitable" | + | |-class="hintergrundfarbe9" |

| − | ! style="width:20%"|Der Oberbegriff Glühen kann also sehr verschiedene Glüharten beinhalten, die Grundlegenden Glüharten sind- !! style="width:20%"|Für Stahl- und Eisenwerkstoffe sind im nachfolgenden Schaubild die wichtigsten Glühtemperaturbereiche dargestellt-<ref name="Glühen"/> !! style="width:60%"|

| + | |'''Die Glühverfahren sind ein eigenes umfangreiches Kapitel für die eine eigene WIKI Seite erstellt wurde.''' |

| | |- | | |- |

| | | | | | |

| − | * Diffusionsglühen

| + | '''[[Glühverfahren|Detaillierte Erklärungen zu den Glühverfahren]]''' |

| − | * Grobkornglühen

| |

| − | * Spannungsarmglühen

| |

| − | * Rekristallisationsglühen

| |

| − | * Perlitglühen

| |

| − | * Weichglühen

| |

| − | * Normalglühen

| |

| − | * Lösungsglühen

| |

| − | * Ferritisieruungsglühen

| |

| − | * Zähglühen

| |

| − | * Tempern

| |

| − | ** auf weißen Temperguß

| |

| − | ** auf schwarzen Temperguß

| |

| − | ||[[File:EKD-Glühen.jpg|300px|center]]

| |

| − | |}

| |

| | | | |

| − | ===='''Diffusionsglühen'''====

| |

| − | Das Diffusionsglühen oder Homogenisieren zielt darauf ab, Konzentrationsunterschiede bzw. Gefügeheterogenitäten im Bauteil zu beseitigen. Dabei werden zonenförmige (z. B. lokale Härtungszonen), anisotrope (z. B. Gefügezeiligkeit ferritisch-perlitischer Stähle) und isotrope Heterogenitäten (z. B. gleichmäßig im gesamten Gefüge verteilte Mikroseigerungen) unterschieden. Diese Konzentrationsunterschiede entstehen bei einer technischen Erstarrung immer, da der thermodynamische Gleichgewichtszustand beim Übergang flüssig/fest praktisch nicht erreicht wird. Ein vollständiges Beseitigen solcher Gefügebereiche ist nur durch ein Erwärmen des Werkstoffes auf Temperaturen möglich, bei denen die Entmischung der Legierungs- u. Begleitelemente des Stahls ausgleichen werden kann. Da die Beweglichkeit der Atome umso größer ist, je höher die Temperatur ist, findet das Diffusionsglühen bei Temperaturen im Bereich 1.000 - 1.300°C statt. Für die Festlegung der Technologie müssen der Ausgangsseigerungsgrad, der Primärzeilenabstand, das Diffusionsvermögen der geseigerten Elemente und der zugelassene Restseigerungsgrad berücksichtigt werden. Ungünstige Bedingungen erfordern ggf. sehr lange Glühzeiten. Die löslichen Gefügebestandteile diffundieren in das Korninnere, während unlösliche Phasen, wie Carbide, Nitride oder Oxide in eine rundliche Form (Koagulation) überführt werden.

| |

| − | Diffusionsglühen kann aus folgenden Gründen erforderlich sein:

| |

| − |

| |

| − | Beseitigung von Werkstoff versprödenden Phasen an den Korngrenzen (Vorbehandlung des Vergütens)

| |

| − | Veränderung der Morphologie unlöslicher Gefügebestandteile (Karbide, Nitride, Oxide), welche die Werkstoffeigenschaften negativ beeinflussen können

| |

| − | Ausgleich lokaler Unterschiede der chemischen Zusammensetzung (Kristallseigerungen)

| |

| − | Durch die Homogenisierung nehmen sowohl Zugfestigkeit, als auch Bruchdehnung und Brucheinschnürung im Vergleich zum ungeglühten Zustand zu. Kornwachstum und, bei langer Glühung in normaler Ofenatmosphäre, erheblicher Materialverlust durch Verzundern gehören zu den unerwünschten aber nicht vermeidbaren Begleiterscheinungen des Diffusionsglühens. Falls notwendig kann im Anschluss zur Kornfeinung einmalig oder mehrfach normalgeglüht werden. Diffusionsglühen wird meist nur bei hoch beanspruchten Stahlgussteilen oder schwer zu homogenisierenden Stählen, wie hochlegierten Werkzeugstählen, angewendet. In der Regel werden abgegossene oder warmumgeformte Stahlblöcke diffusionsgeglüht, um in nachfolgenden Bearbeitungsschritten Verzunderung, Randentkohlung oder Grobkornbildung wieder beseitigen zu können. Durch das Diffusionsglühen lassen sich nur Kristallseigerungen und Konzentrationsunterschiede von direkt benachbarten Gefügebestandteilen ausgleichen. Dagegen ist die Beseitigung von Block- oder Schwerkraftseigerungen aufgrund der großen Diffusionswege in wirtschaftlich tragbarer Zeit nicht möglich.<ref name="Glühen"/>

| |

| − | {| class="wikitable"

| |

| − | ! style="width:30%"|Diffusionsglühen Ablauf<ref name="Höfler"/> !! style="width:20%"|Temperaturbereich des Diffusionsglühens !! style="width:50%"|

| |

| − | |-

| |

| − | |[[File:Diffusionsgluehen.png|400px|center]]

| |

| − | |[[File:Temperaturbereich diffusionsgluehen.png|300px|center]]

| |

| | |} | | |} |

| | | | |

| − | ===='''Spannungsarmglühen''' ====

| + | ==='''Härten - Anlassen - Vergüten nach Volumenerwärmung'''=== |

| − | Ziel des Spannungsarmglühens, welches grundsätzlich auf alle metallischen Werkstoffe angewendet werden kann, ist die Verminderung innerer Spannungen (Eigenspannungen 1. und 2. Art) in Bauteilen ohne signifikante Änderung des Gefüges und der Materialeigenschaften. Derartige Spannungen können als Folge von Kaltverformung (z.B. Umformprozessen, Richten), nach dem Schweißen, nach spanabhebender Bearbeitung (z.B. Fräsen, Drehen), nach ungleichmäßiger Abkühlung (z.B. Schwindungsbehinderung beim Gießen) auftreten oder aus Gefügeumwandlungen resultieren. Die Überlagerung der Eigen- mit den im Einsatz auftretenden Beanspruchungsspannungen kann zu unerwünschten Formänderungen (Verzug) oder im ungünstigsten Fall sogar zum Bauteilversagen durch Bruch führen. Eine vollständige Beseitigung der Eigenspannungen ist dabei nachgewiesenermaßen nicht möglich, ein Spannungsabbau deutlich über 90% jedoch bei fachgerechter Ausführung die Regel. Hier liegt der qualitative Unterschied zum Rütteln / Vibrieren, welches bei Raumtemperatur durchgeführt wird und einen bei weitem nicht so umfassenden und gleichmäßigen Spannungsabbau bewirkt (siehe auch > Häufige Fragen: Ersetzt Rütteln / Vibrieren das Spannungsarmglühen?). Beim Spannungsarmglühen erfolgt durch die Erwärmung eine Absenkung der Streckgrenze des Werkstoffes unter den Betrag der vorliegenden inneren Spannungen. Der Spannungsabbau erfolgt durch die dabei im Gefüge ablaufenden Fließ- und Kriechvorgänge. Das Glühen beinhaltet demnach immer ein vollständiges Durchwärmen des Bauteils, in Abhängigkeit von der maximalen Wandstärke bei der entsprechenden Glühtemperatur. Diese liegt für allgemeine Baustähle im Bereich von 520°C bis 620°C. Feinkornstähle sollten nicht oberhalb von 580°C geglüht werden, da es ansonsten zu einer Gefügevergröberung kommen kann, die sich nachteilig auf die mechanischen Eigenschaften auswirkt. Vergütete Stähle sind im Hinblick auf den Anlasseffekt bei höchstens 30 °C unterhalb der letzten Anlasstemperatur zu glühen. Die Glühtemperatur von Gusseisenwerkstoffen ist abhängig von deren Legierungszustand (unlegiert: 500 - 550°C, niedriglegiert: 550 - 600°C, hochlegiert: 600 - 650°C). Gehärtete bzw. vergütete Gusseisen können ohne eine auftretende Gefügeänderung nicht spannungsarm geglüht werden, da die notwendigen Glühtemperaturen immer einen Anlasseffekt ausüben würden.

| |

| | | | |

| − | Auch NE-Werkstoffe, wie z.B. naturharte Al-Knetlegierungen können mit dem Ziel einer Spannungsverminderung bei ca. 200 - 250°C thermisch entspannt werden, wobei in diesem Fall der Begriff Glühen nicht verwendet werden sollte. Die beim Glühen ablaufenden Fließ- und Kriechprozesse benötigen Zeit und laufen bei höheren Temperaturen schneller ab. Glühtemperatur und Glühdauer bilden daher immer eine Einheit, d. h. dass eine geringere Glühtemperatur eine längere Glühdauer erfordert, um den gleichen Spannungsabbau zu realisieren. Überschlägig lässt sich die die Haltezeit bei Glühtemperatur mit ca. 1 - 2 min je mm der maximalen Wanddicke festlegen. Je niedriger also die zulässigen Restspannungen, desto höhere Glühtemperaturen innerhalb des optimalen Bereiches werden für den Spannungsabbau benötigt.

| + | Stahl oder Eisenlegierungen sind der einzigen Werkstoffe der gehärtet werden können. |

| | + | <br>Wird dieser Begriff bei anderen Werkstoffen wie z.B. Aluminium verwendet meint er nicht das klassische Härten (Erwärmen und schnelles abkühlen) sondern andere Prozesse wie aushärten/auslagern, die auch mit einer Steigerung der Festigkeit/Härte verbunden sind. |

| | | | |

| − | Neben der richtigen Wahl der Glühtemperatur und -dauer sind sowohl das Aufheizen als auch das Abkühlen von entscheidender Bedeutung für den Prozesserfolg. Diese beiden Prozessphasen sollten aufgrund der Wärmeleitung im Material entsprechend langsam erfolgen, damit der Temperaturgradient zwischen Bauteiloberfläche und - kern möglichst gering ist. Bei zu hohen Aufheiz- und / oder Abkühlraten können, trotz sachgemäßen Einhaltens der übrigen Verfahrensschritte, gerade bei Bauteilen mit großen Wanddickenunterschieden, neue innere Spannungen auftreten. Raten von maximal 80 K/h garantieren bei Bauteilen mit geringen Querschnittsunterschieden in vielen Fällen ein sehr gutes Ergebnis. Dennoch sind diese Werte im Einzelfall in Abhängigkeit von den Abmessungen und dem Ausgangszustand des zu glühenden Bauteils gesondert festzulegen. Insbesondere Gussstücke mit großen Wanddicken bzw. Wanddickenunterschieden sollten sehr langsam (mit < 30 K/h) erwärmt und abgekühlt werden, um eine gleichmäßige Durchwärmung des gesamten Querschnittes zu realisieren. Eine geregelte Abkühlung im Ofen bis ca. 250 ... 300 °C gewährleistet gleichmäßige Abkühlbedingungen und damit geringere Temperaturgradienten über den Bauteilquerschnitt. Unterhalb von 250 °C kann im Allgemeinen eine Restabkühlung an ruhender Luft erfolgen.

| + | {|class="wikitable" |

| − | | + | |-class="hintergrundfarbe9" |

| − | ===='''Rekristallisationsglühen'''====

| + | |'''Die Härteverfahren werden als eigenes Kapitel dargestellt, für die eine eigene WIKI Seite erstellt wurde.''' |

| | + | |- |

| | + | | |

| | + | '''[[Härten - Vergüten - Anlassen|Detaillierte Erklärungen zu den Härteverfahren]]''' |

| | | | |

| − | Das Gefüge von gewalzten, gebogenen oder tiefgezogenen Werkstücken wird durch die hohen Umformkräfte stark verformt. Hierdurch ändern sich auch die Werkstoffeigenschaften. Bei gewalzten Blechen kann dies zu einer starken Anisotropie durch die langgestreckten Kristalle führen, die auch als Walztextur bezeichnet wird. Zudem kommt es im Bereich der Umformstelle zur Kaltverfestigung, was die Festigkeit ansteigen lässt und die Verformbarkeit entsprechend herabsetzt. Soll das Bauteil in diesem Zustand weiter umgeformt werden, so steigt die Gefahr der Rissbildung. Mehrstufige Umformprozesse sind ohne Weiteres somit nicht möglich. Viele Bauteile bzw. Halbzeuge müssen allerdings im Laufe ihrer Produktion mehrfach umgeformt werden, um ihren Endzustand zu erreichen. So kann bspw. ein Stahlblock von mehreren Zentimetern Dicke nicht in einem Zuge bis auf wenige Millimeter gewalzt werden. Ziel muss es deshalb sein, die verformten Kristalle eines umgeformten Gefüges vor jedem mehrstufigen Umformprozess wieder in ihre ursprüngliche Form zu bringen. Dies kann mithilfe des sogenannten Rekristallisationsglühens erreicht werden.<ref name="Höfler"/>

| |

| − | {| class="wikitable"

| |

| − | ! style="width:30%"|Rekristallisationsglühen Ablauf<ref name="Höfler"/> !! style="width:20%"|Temperaturbereich des Rekristallisationsglühens !! style="width:50%"|

| |

| − | |-

| |

| − | |[[File:Rekristallisationsgluehen 02.png|400px|center]]

| |

| − | |[[File:Temperaturbereich rekristallisationsgluehen.png|300px|center]]

| |

| | |} | | |} |

| − | Beim Rekristallisationsglühen wird der Stahl unterhalb der PSK-Linie im Bereich zwischen 550 °C bis 700 °C geglüht. Es findet somit keine Gitterumwandlung statt, wie dies beim Normalglühen oder teilweise auch beim Weichglühen der Fall ist, obwohl auch bei diesen beiden genannten Verfahren ebenfalls ein Rekristallisationseffekt einsetzt. Beim Rekristallisationsglühen können die Korngrenzen durch Diffusionsprozesse wandern und die Körner sich somit neu bilden. Die verformten Körner nehmen ihre ursprüngliche Gestalt wieder an und der Werkstoff erhält seine Verformbarkeit zurück. Die Größe der rekristallisierten Körner hängt neben der Glühdauer und -temperatur in besonderem Maße davon ab, wie stark die einzelnen Körner verformt waren. Ein hoher Umformgrad mit sehr feinen langgestreckten Kristallen lässt das Gefüge eher feinkörnig rekristallisieren. Ein geringerer Umformgrad führt entsprechend zu einem grobkörnigeren Rekristallisationsgefüge. Gerade für ein gering verformtes Gefüge besteht hierdurch allerdings auch die Gefahr der Grobkornbildung. Diese Gefahr kann sich vor allem für kohlenstoffarme Stähle mit Kohlenstoffkonzentrationen unter 0,2% ergeben, sodass sich unter Umständen das Normalglühen besser für eine Kristallneubildung eignet. Für umwandlungsfreie Stähle, bei denen durch Legierungszusätze die γγ-αα-Umwandlung vollständig unterdrückt wird, bietet das Rekristallisationsglühen die einzige Möglichkeit der Feinkornbildung. Um also bei mehrstufigen Umformprozessen die Verformbarkeit des Werkstoffes stets zu erhalten, muss das Gefüge zwischen jedem Umformschritt rekristallisiert werden. Diese Verfahrensform wird dann auch als Zwischenglühen bezeichnet. Der Effekt der Rekristallisation kann auch bereits während dem Umformprozess selbst genutzt werden, indem im Bereich der Rekristallisationstemperatur umgeformt wird. Man spricht dann vom sogenannten Warmumformen. Wird der Werkstoff hingegen unterhalb der Rekristallisationstemperatur umgeformt (z.B. bei Raumtemperatur) spricht man vom Kaltumformen.

| |

| | | | |

| − | ===='''Perlitglühen'''====

| + | =='''Oberflächenhärteverfahren '''== |

| − | Das Perlitglühen von Gusseisen dient dem Einstellen eines voll- oder teilperlitischen Gefüges zur Verbesserung der Festigkeitseigenschaften und der Eigenschaftsangleichung in Bereichen unterschiedlicher Wanddicke. Der Zustand des Ausgangsgefüges ist dabei von untergeordneter Bedeutung. Der Prozess erfordert ein Austenitisieren im Bereich zwischen 850°C und 920°C mit anschließender Abkühlung an ruhender oder bewegter Luft, so dass einerseits Ferritbildung durch zu langsames Kühlen und andererseits Härtungsgefüge (Martensit) infolge einer zu hohen Abkühlrate vermieden wird. Insbesondere für Gusseisen mit kugeligem Graphit besteht bei längeren Haltezeiten oberhalb 900°C die Gefahr einer Kornvergröberung, welche sich negativ auf die Zähigkeitseigenschaften auswirken kann. Für ein vollständiges Austenitisieren (Kohlenstoffsättigung) genügt im Allgemeinen eine Stunde Haltezeit nach einer Durchwärmdauer von einer Stunde je 25 mm der größten Bauteilwanddicke. Falls im Hinblick auf die Zähigkeitseigenschaften kein rein perlitisches Gefüge erforderlich ist, kann dies durch entsprechende Variation von Glühtemperatur und -dauer sowie Abkühlrate und Ausfahrtemperatur realisiert werden. Im Anschluss an das Perlitglühen schließt sich meist ein Spannungsarmglühen an, um die infolge der zügigen Abkühlung verursachten inneren Spannungen zu reduzieren und die Zähigkeitseigenschaften zu verbessern. Gerade bei massiven und empfindlichen Bauteilen werden die beiden Prozesse oftmals direkt nacheinander ausgeführt. Hierbei wird die dem Perlitisieren folgende Luftabkühlung nach Abschluss der Perlitbildung abgebrochen und das Bauteil umgehend spannungsarm geglüht. Neben der Reduzierung des Rissrisikos bei empfindlichen Bauteilgeometrien, kann der Gesamtprozess auf diese Weise zeit- und energiesparender durchgeführt werden. | + | Das Oberflächenhärten ist eine besondere Verfahrenstechnik, hierbei wird gezielt eine gewisse Tiefe der Werkstoff härtetechnisch beeinflusst. <br> Es gibt zwei große Gruppen der Oberflächenhärteverfahren: |

| | + | * Randschichthärten nur thermische Veränderung der Randzone |

| | + | * Oberflächenhärten thermisch - chemische Veränderung der Randzone |

| | | | |

| − | ===='''Weichglühen'''====

| |

| − | Zur Erzielung eines möglichst weichen Gefügeszustandes, welcher auf einer Einformung der Zementit- bzw. Karbidteilchen in der ferritischen Grundmatrix beruht, erfolgt das Weichglühen von Stählen etwas unterhalb der Umwandlungstemperatur Ac1 und bei vergüteten Stählen oberhalb der letzten Anlasstemperatur. Dies wird vor allem bei Stählen mittlerer und hoher Kohlenstoffgehalte gefordert, um eine gute Zerspanbarkeit mit kurzem Fließspan zu erzielen. Ein derartiger Gefügezustand, welcher den geringsten Energieinhalt im Zustandssystem Fe-Fe3C repräsentiert, ist aber auch vor verschiedenen Kaltumformprozessen erwünscht. Im Unterschied zum GKZ-Glühen, dem Glühen auf kugeligen Zementit, zielt das Weichglühen lediglich auf eine deutliche Absenkung der Festigkeit ohne eine weitreichende Gefügeänderung ab. Zur Vermeidung sehr langer Haltezeiten kann bei übereutektoiden Stählen (> 0,8% C) eine Pendelglühung um Ac1 angewendet werden, da dies die Karbideinformung beschleunigt. Bei untereutektoiden Stählen (< 0,8% C) sollte aufgrund der Gefahr von Karbidanlagerungen an den Ferritkorngrenzen und einem damit einhergehenden deutlichen Zähigkeitsabfall auf eine Pendelglühung verzichtet werden.

| |

| − |

| |

| − | Das '''AC'''''(GKZ)''-Glühen wird für Stähle mit allen Kohlenstoffgehalten angewendet. Ziel ist die kugelige Einformung des Zementits (+AC''(GKZ)'' = Geglüht auf globularen Zementit), was durch ein Erwärmen über den Umwandlungspunkt Ac1 bzw. einer Pendelglühung um Ac1 herum in Verbindung mit einer sehr langen Haltephase und einer langsamen Ofenabkühlung erreicht wird. Eine zunehmende Einformung des Zementits hat einen Härteabfall zur Folge und die Karbidauflösung beim Härten wird erschwert. Es ist daher immer ein auf den konkreten Einsatzfall abgestimmter Kompromiss aus guter Zerspanbarkeit und guter Härtbarkeit zu finden.<ref name="Glühen"/>

| |

| | {| class="wikitable" | | {| class="wikitable" |

| − | ! style="width:30%"|Weichglühen Ablauf<ref name="Höfler"/> !! style="width:20%"|Temperaturbereich des Weichglühens!! style="width:50%"|

| + | |-class="hintergrundfarbe9" |

| | + | |'''Oberflächenhärten Erzeugung einer harten Randschicht bei zähem Kern ''' |

| | |- | | |- |

| − | |[[File: Weichgluehen.png|400px|center]] | + | |[[File:Zahnrad-1.png|300px|center]] |

| − | |[[File: Temperaturbereich weichgluehen.png|300px|center]]

| |

| | |} | | |} |

| − | NE-Metalle können abhängig von ihrer chemischen Zusammensetzung ebenfalls weichgeglüht werden. Dabei handelt es sich im eigentlichen Sinne um ein Rekristallisationsglühen zur Beseitigung kaltverformter Bereiche im Gefüge, die ggf. die Weiterverarbeitung, meist Umformprozesse, erschweren bzw. unmöglich machen. Eine Kornneubildung schafft dafür günstige Voraussetzungen. Beispielsweise wird eine Vielzahl von Alumiumlegierungen im Temperaturbereich 350 - 450 °C weichgeglüht.<ref name="Glühen"/>

| + | {|class="wikitable" |

| − | | + | |-class="hintergrundfarbe9" |

| − | ===='''Normalglühen'''====

| + | |'''Die Oberflächenhärteverfahren werden als eigenes Kapitel dargestellt, für die eine eigene WIKI Seite erstellt wurde.''' |

| − | Ziel des Normalglühens von Stählen ist die Verbesserung der mechanischen Eigenschaften durch Umwandlung der vorhandenen Mikrostruktur (z.B. Beseitigung von Vorzugsorientierungen der Kristallite nach Warm- und / oder Kaltumformung oder von Kornvergröberungen nach dem Schweißen oder einer Rekristallisationsglühung) in ein gleichmäßig feines Ferrit-Perlit-Gefüge mit feinlamellarem Perlit. Dieses sogenannte "normalisierte" Gefüge kann sowohl einen Zwischenzustand vor weiterer thermischer Behandlung (z.B. Weichglühen, Härten) als auch den letztendlichen Einsatzzustand des Bauteiles darstellen. Um dies zu erreichen, ist ein Glühen mit vollständiger Ferrit-Austenit-Umwandlung bzw. bei übereutektoiden Stählen (> 0,8% C) mit teilweiser Karbidauflösung notwendig. Um Kornvergröberung und Festigkeitsabfall zu vermeiden, soll die Glüh- bzw. Austenitisierungstemperatur von untereutektoiden Stählen (< 0,8% C) die Umwandlungstemperatur Ac3 nur wenig um etwa 20 - 50 K überschreiten. Übereutektoide Stähle werden nicht vollständig austenitisiert, sondern lediglich auf ca. 30 - 60 K oberhalb der Ac1-Temperatur erwärmt. Das Aufheizen des Glühgutes auf Glühtemperatur kann in Abhängigkeit von der Geometrie und den Abmessungen schnell erfolgen. Für nicht zu dickwandige Bauteile ist der Bereich 100 - 150 K/h gut geeignet. Zur Festlegung der Haltezeit hat sich die Faustformel (max. Wanddicke / 2 + 20 min [min]) im Hinblick auf eine vollständige Durchwärmung in vielen Fällen bewährt. Eine Ausnahme bildet das Beseitigen von Verunreinigungen und intermetallischen Phasen an den Korngrenzen von Stahlguss, da zu deren sicheren Auflösung eine längere Haltedauer im Austenitbereich notwendig ist. Zur Vermeidung von Grobkornbildung ist nach der Durchwärmung sofort zügig abzukühlen. Eine schnelle Abkühlung, in der Regel an ruhender oder bewegter Luft, ist notwendig, da die Gefügedispersität nach dem Glühen umso günstiger ist, je schneller im Bereich der Perlitstufe abgekühlt wird. Ein gewisses Verzugsrisiko ist, insbesondere bei langen und dünnwandigen Bauteilen bei derartigen Hochtemperaturprozessen immer vorhanden, kann aber bei fachgerechter Bauteillagerung und Durchführung des Prozesses weitestgehend vermieden werden.<ref name="Glühen"/>

| + | |- |

| | + | | |

| | + | '''[[Oberflächenhärteverfahren|Detaillierte Erklärungen zu den Oberflächenhärteverfahren ]]''' |

| | | | |

| − | [[File: Normalgluehen.png|500px]]<ref name="Höfler"/> [[File:Temperaturbereich normalgluehen.png|300px]]<ref name="Höfler"/>

| |

| − |

| |

| − | ===='''Bearbeitungsglühen'''====

| |

| − | Der in der Vergangenheit als ''BG''-Glühen, jetzt '''FP''', oder Bearbeitungsglühen bezeichnete Prozess wird in der aktuellen Normung mit dem Ferrit-Perlit-Glühen gleichgesetzt. Bezüglich der Prozessparameter Aufheizen und Halten ist das FP-Glühen mit dem Perlitisieren vergleichbar. Der wesentliche Unterschied besteht in einer gestaffelten Abkühlung mit einer Haltephase im Perlitbereich zur Bildung eines rein ferritisch-perlitischen Gefüges. Diese Wärmebehandlung wird insbesondere bei Einsatzstählen zur Verbesserung der Zerspanbarkeit angewendet.

| |

| − |

| |

| − | ===='''Ferritglühen'''====

| |

| − | Bei Gusseisenwerkstoffen wird durch das Ferritisieren die Auflösung des freien Zementits sowie des im Perlit vorliegenden Zementits in Ferrit und Graphit angestrebt, was zu einer deutlichen Absenkung der Härte führt (Weichglühen für Gusswerkstoffe). Der Prozess ist durch die Diffusion des im Zementit gebundenen Kohlenstoffs zum Graphit gekennzeichnet, wobei Perlitzerfall bereits ab ca. 400°C einsetzt und ab etwa 620°C signifikant ansteigt. In Abhängigkeit vom Ausgangsgefüge und der chemischen Zusammensetzung des Gusseisens werden 3 Temperaturbereiche unterschieden. Unlegierte Gusseisen werden zur Ferritisierung kurz unterhalb Ac1 im Bereich zwischen 700°C und 760°C geglüht, wobei durch Perlitzerfall (Zementitauflösung) Ferrit und Graphit entstehen. Bei geringen Siliziumgehalten oder hohen Anteilen an karbidstabilisierenden Elementen, wie sie in legierten Gusseisen auftreten, wird im mittleren Temperaturbereich oberhalb Ac1 (T > 790°C) geglüht. Hierbei ist auf eine langsame Abkühlung (10 - 20 K/h) im Bereich zwischen 800°C und 680°C zu achten, da andernfalls eine unerwünschte Perlitbildung einsetzen kann. Das Ferritisieren bei Temperaturen wesentlich oberhalb Ac1 (mind. 855°C) wird angewendet, wenn im Gusseisen zusätzlich freier Zementit oder beständigere Karbide umgewandelt werden sollen. Bei erhöhten Phosphorgehalten (> 0,3 %) ist eine Glühtemperatur unterhalb 955°C unbedingt einzuhalten, um das Aufschmelzen des Phosphideutektikums zu verhindern. Werden an Gusseisen mit Kugelgraphit hohe Zähigkeitsanforderungen gestellt, ist ein mehrstufiges Ferritglühen oftmals unumgänglich. Als Mindesthaltezeit bei Glühtemperatur kann eine Stunde je 25 mm der maximalen Bauteilwanddicke angenommen werden. Die Abkühlung erfolgt langsam und geregelt im Ofen bis zu Ausfahrtemperaturen von ca. 200 - 300 °C und anschließend an ruhender Luft, wodurch hier ein zusätzliches Spannungsarmglühen, wie es etwa nach dem Perlitisieren notwendig ist, nicht erforderlich ist. Konstruktiv zu beachten ist, dass das Ferritglühen, infolge der Graphitausscheidung, immer eine Volumenvergrößerung des Bauteils bewirkt.<ref name="Glühen"/>

| |

| − |

| |

| − | ===='''Lösungsglühen'''====

| |

| − | Ein Wärmebehandlungsprozess, der vorwiegend bei austenitischen Güten aber auch Duplexstählen Anwendung findet, ist das Lösungsglühen. Dabei werden die im Gefüge vorliegenden Karbidausscheidungen sowie weitere Phasen im Mischkristall in Lösung gebracht und durch eine schroffe Abkühlung an einer erneuten Ausscheidung gehindert. Des Weiteren dient das Lösungsglühen von austenitischen Werkstoffen einer Rekristallisation von kaltverformten Gefügebereichen und damit dem Abbau von Kaltverfestigungen. Die Bauteile werden dazu nach einer zügigen Aufheizung im Bereich zwischen 950°C und 1.200°C in Abhängigkeit von den Bauteilabmessungen für wenige Minuten bis zu einigen Stunden gehalten und anschließend möglichst schnell abgekühlt. Einige Stahlsorten sowie größere Wanddicken erfordern zum Erreichen der notwendigen Abkühlgeschwindigkeit am Bauteil eine Wasserabschreckung. Für dünnwandige Teile kann diese jedoch auch mit einer Abkühlung an bewegter Luft erreicht werden. Eine Abkühlung an bewegter Luft ist bei sehr großen Bauteilabmessungen oftmals die einzig praktisch realisierbare Variante, die zudem mit einer Senkung des Verzugsrisikos verbunden ist.<ref name="Glühen"/>

| |

| − |

| |

| − | Auch Al-Metalle werden vor einer Wärmebehandlung, wie der T6 Behandlung, Lösungsgeglüht. Zu diesem Zweck erfolgt ein Lösungsglühen im Einphasengebiet der α-Phase bei Temperaturen von ca. 10 ... 20 K unterhalb des Soliduspunktes der Legierung, meist im Temperaturbereich 460 - 560°C. Bei dieser Temperatur löst sich die β-Phase vollständig in der α-Phase. Anschliessend wird im flüssigen Medium (meist Wasser) auf Raumtemperatur abgeschreckt, um Diffusionsvorgänge und damit das Wiederausscheiden gelöster Legierungsbestandteile (β-Phase) in den Al-Mischkristall (α-Phase) zu verhindern. Im Ergebis dieses Prozesses liegt ein übersättigter α-Mischkristall vor, der mehr Atome der β-Phase enthält als es seinem Gleichgewichtszustand bei dieser Temperatur entsprechen würde.

| |

| − | Aus Zeit-Temperatur-Umwandlungs-Diagrammen können die Lösungsglühtemperatur und die Abschreckgeschwindigkeit bzw. Warmauslagerungstemperatur und -dauer entnommen werden.

| |

| − |

| |

| − | ===='''Stabilisierungsglühen'''====

| |

| − | Um Schweißverbindungen aus hochlegierten Stählen wirkungsvoll vor Kornzerfall durch interkristalline Korrosion zu schützen, bietet sich ein Stabilisierungsglühen im Bereich zwischen 850°C und 1.050°C an. Dabei werden durch das Schweißen verursachte Chromkarbide an den Korngrenzen in Lösung gebracht und damit beseitigt. Eine zügige Abkühlung, in der Regel an bewegter Luft, erhält diesen Gefügezustand dauerhaft. Sind Legierungselemente wie Titan, Niob oder Tantal im Gefüge vorhanden, kann dagegen langsam im Ofen abgekühlt werden, was für verzugsemfindliche Bauteilgeometrien oftmals die schonendere Variante darstellt. Aufgrund der im Vergleich zu Chrom höheren Affinität des Kohlenstoffs zu diesen Elementen bilden sich thermodynamisch stabilere Karbide. Im Resultat bleibt das Chrom im Gefüge gleichmäßig verteilt und die Bildung chromverarmter Bereiche, vor allem an den Korngrenzen, und die damit verbundene lokale Depassivierung des Materials wird wirkungsvoll vermieden. Stähle mit sehr geringen Kohlenstoffgehalten verhalten sich prinzipiell ähnlich. Bei diesen ist jedoch aufgrund der weitgehenden Abwesenheit von Kohlenstoff im Gefüge die Gefahr der Bildung von Chromkarbiden ohnehin nicht gegeben, womit ein Stabilisierungsglühen für diese Güten nicht erforderlich ist. In Abhängigkeit von den Abkühlbedingungen und der Bauteilgeometrie kann anschließend ein Spannungsarmglühen bei Temperaturen unterhalb 480 °C durchgeführt werden, um etwaige, durch schroffe Abkühlung verursachte, innere Spannungen abzubauen.<ref name="Glühen"/>

| |

| − |

| |

| − | ==='''Härten - Anlassen - Vergüten nach Volumenerwärmung'''===

| |

| − |

| |

| − | {| class="wikitable"

| |

| − | |'''Funktionsprinzip Härten - Anlassen - Vergüten'''<ref name="Höfler"/>

| |

| − | |'''Verfahrensschritte Härten - Anlassen - Vergüten'''<ref name="Höfler"/>

| |

| − | |-

| |

| − | |[[File:Haerten flussdiagramm.png|500px]]

| |

| − | |[[File:Haerten verfahrensschritte.png|500px]]

| |

| | |} | | |} |

| − |

| |

| − | ===='''Härten'''====

| |

| − |

| |

| − | Unter Härten versteht man eine Wärmebehandlung bestehend aus Austenitisieren und Abkühlen unter solchen Bedingungen, dass eine Härtezunahme durch mehr oder weniger vollständige Umwandlung des Austenits in der Regel in Martensit erfolgt. Das Austenitisieren ist der Behandlungsschritt, in dem das Werkstück auf Austenitisierungstemperatur gebracht wird und durch vollständige Phasenumwandlung und Carbidauflösung die Matrix des Stahls austenitisch wird. Nach dem Austenitisieren erfolgt das Abkühlen. Damit das gesamte Werkstück ein martensitisches Gefüge annimmt, muss die Geschwindigkeit des „Temperatursturzes“ größer sein als die sogenannte kritische Abkühlgeschwindigkeit des jeweiligen Stahls.

| |

| − | Das Abkühlen kann in verschiedenen Medien erfolgen, die sich charakteristisch durch ihre Abkühlwirkung in den verschiedenen Temperaturbereichen unterscheiden (Öl, Abschrecklösung, Wasser, Luft, Stickstoff).

| |

| − | Nach dem Härten besteht das Gefüge, untereutektoider Stähle aus Martensit + evtl. Restaustenit und übereutekoider Stähle üblicherweise aus Martensit + Restaustenit + Carbid. Dem Anteil dieser Phasen ist z.B. bei der Wärmebehandlung von Werkzeugstählen große Bedeutung beizumessen, da Eigenschaften wie Verschleißfestigkeit und Maßhaltigkeit vom Gefügezustand nach dem Härten beeinflusst werden.<ref>EFD Härterei, K. Hirsch, H. Stiele, HH-R01-D01-HAERTEN-GRUNDLAGEN.DOC, Versionsdatum : 29.01.2006, Quellen: EFD- Archiv, Rübig, Ipsen, Industrieverband für Härtetechnik (IHT) Grundlagen der Wärmebehandlung & Härtetechnik</ref>

| |

| − |

| |

| − | Voraussetzung für die Härtbarkeit eines Stahles ohne jegliche Vorbehandlung ist ein Kohlenstoffgehalt von mindestens 0,3%. Bei Werkstücken mit kleinen Abmessungen kann eine vollständige Martensitbildung über den gesamten Querschnitt erfolgen (Durchhärtung / Einhärtung). Bei großen Abmessungen wird die kritische Abkühlgeschwindigkeit nur bis zu einer bestimmten Tiefe erreicht (Einhärtung), die Tiefe der Einhärtung ist abhängig von:

| |

| − | * dem Querschnitt des Werkstückes

| |

| − | * der kritischen Abkühlgeschwindigkeit des Werkstoffes (beeinflussbar durch Legierungselemente)

| |

| − | * dem Kühlvermögen des Abkühlmittels

| |

| − | Die erreichbare Höchsthärte (Aufhärtung) ist allein vom Kohlenstoffgehalt abhängig, der zum Zeitpunkt des Abschreckens im Austenit gelöst war. Die Legierungselemente beeinflussen nur die Durchhärtung. Die maximal erreichbare Härte bei 100%iger Umwandlung zum Martensit liegt bei ca. 66 HRC (Rockwellhärteeinheiten) und wird bei ungefähr 0,8% des im γ-Mischkristall gelösten Kohlenstoffes erreicht, ab ca. 0,5% C wird beim Abkühlen neben Martensit auch Restaustenit vorhanden sein. Die nachfolgende Graphik gibt den Grundsätzlichen Einfluss des Kohlenstoffs und der Legierungselemente wieder.

| |

| − |

| |

| − | [[File:C+Leg.-Einfluss.jpg|600px]]

| |

| − |

| |

| − | ===='''Anlassen'''====

| |

| − |

| |

| − | Das Anlassen schließt sich unmittelbar dem Härten an. Das Anlassen gehört wie das Härten zu den thermischen Verfahren, die das gesamte Bauteil, d.h. von der Randzone bis in die Kernbereiche, in ihren mechanischen Eigenschaften beeinflussen.

| |

| − | Im gehärteten Zustand weist das Bauteil je nach Stahlzusammensetzung eine sehr hohe Härte auf, ist aber gleichzeitig sehr spröde und kann im gehärteten Zustand nicht

| |

| − | eingesetzt werden. Dabei gilt die Faustformel, dass mit steigender Härte die Zähigkeit sinkt.

| |

| − |

| |

| − | Das Anlassen verfolgt den Zweck, die Härte eines gehärteten Bauteils so weit zu verringern, dass die geforderten Zähigkeitswerte erreicht werden. Der gleichzeitig auftretende Härteverlust wird in Kauf genommen. Welcher Kompromiss zwischen Härte und Zähigkeit eingestellt werden muss, entscheidet der Konstrukteur; denn nur er kennt den Verwendungszweck und die Belastung des Bauteils. Legt man ein Kriterium fest, z.B. die Anlasshärte, ist die Zähigkeit auch festgelegt. Es ist nicht möglich, beide Eigenschaften

| |

| − | unabhängig voneinander einzustellen.

| |

| − |

| |

| − | Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben.

| |

| − | * Anlassstufe: 80 - 150° C

| |

| − | ** Verringerung der tetragonalen Verzerrung durch Diffusion der auf Zwischengitterplätzen zwangsgelösten Kohlenstoffatome, Bildung des kubischen Martensits (Volumenverringerung)

| |

| − | * Anlassstufe: 130 - 290°C

| |

| − | ** Umwandlung des Restaustenits in kubischen Martensit (Volumenzunahme), Abnahme der Härte bis zu 4 HRC

| |

| − | * Anlassen über 300°C

| |

| − | ** Anlassen zum Vergüten und deutlicher Steigerung der Zähigkeit. Erst die Kombination Härten + Anlassen (= Vergüten) erzeugt das Vergütungsgefüge mit den optimierten mechanischen Eigenschaften für den jeweiligen Einsatzfall.

| |

| − | ** Bei Werkzeug-, Warmarbeits- und Schnellarbeitsstählen, sind mehrfache Anlassbehandlungen (bis zu 4 mal, zum Erzielen des Sekundärhärtemaximums) notwendig, um optimale mechanische Eigenschaften zu erhalten.

| |

| − |

| |

| − | ===='''Vergüten'''====

| |

| − | Vergüten ist die unmittelbare Verbindung der Verfahren Härten und nachfolgendes Anlassen, und zwar bei höheren Temperaturen (350 – 700°C), zur Erzielung hoher Zähigkeit bei entsprechender Festigkeit. Es wird angewendet bei Stählen mit 0,2 – 0,6% Kohlenstoff (Vergütungsstähle). Durch eine Gefügeverfeinerung hinsichtlich der Korn- und Karbidgröße sowie der Karbidverteilung werden beim Vergüten die genannten mechanischen Eigenschaften erreicht. Die erreichbaren Verbesserungen der mechanischen Eigenschaften sind querschnittsabhängig. Eine Durchvergütung größerer Querschnitte ist nur bei legierten Stählen möglich. Gegenüber dem normalisierten Zustand wird durch Vergüten eine erhebliche Zunahme der Festigkeit bei geringer Abnahme der Zähigkeitseigenschaften erreicht.

| |

| | | | |

| | =='''Kombinationsverfahren'''== | | =='''Kombinationsverfahren'''== |

| Zeile 201: |

Zeile 159: |

| | * Randschichthärten und Anlassen | | * Randschichthärten und Anlassen |

| | * Einsatzhärten und Anlassen | | * Einsatzhärten und Anlassen |

| | + | wobei in den Wortangaben entsprechend der Reihenfolge ihrer Durchführung die einzelnen Wärmbehandlungsschritte aufzuzählen sind, z. B. „gehärtet und angelassen“<ref name="DIN ISO 15787 "/>, auch ist auf die richtige Bezeichnung nach DIN EN ISO 4885 zu achten<ref name="ISO 4885"/>. |

| | | | |

| − | =='''Randschichthärten'''== | + | =='''Umformungsthermische Verfahren'''== |

| − | Das Randschichthärten ist eine besondere Verfahrenstechnik. Hier wird gezielt eine gewisse Tiefe der Werkstoff härtetechnisch beeinflusst. Nach DIN 17014 ist der Begriff definiert als „Härten mit einem auf die Randschicht beschränkten Austenitisieren“. Zwischen dem gehärteten Bereich und dem unbeeinflussten Material entsteht die sogenannte „Übergangszone“. Es ist zweckmäßig die Art der Randschichthärtung durch das eingesetzte Verfahren zu beschreiben, z.B. Induktionshärten oder Laserstrahlhärten. Randschichthärten wird angewendet bei niedrig- und unlegierten Stählen mit 0,3 - 0,7% Kohlenstoff (obere Grenze zur Vermeidung von Härterissen), insbesondere bei Kurbelwellen, Zapfen, Walzen, Zahnrädern u.a.. Ziel dieses Verfahrens ist eine harte und verschleißbeständige Oberfläche bei zähem Kern. Dazu wird die Randschicht des Werkstückes auf Härtetemperatur erhitzt und durch Abkühlen (Abschrecken) gehärtet. Das Randschichthärten ist mit folgenden Verfahren möglich:

| + | '''Kapitel ist in Erstellung''' |

| − | * Induktionshärten

| |

| − | * Laserhärten

| |

| − | * Flammhärten

| |

| | | | |

| − | ===='''Funktionsprinzip des Randschichthärtens'''====

| + | = '''Anlagentechnik''' = |

| − | * Erzeugung harte Randschicht bei zähem Kern

| + | Kapitel ist in Erstellung |

| | | | |

| − | [[File:Zahnrad-1.png|300px]]<ref name="Höfler"/>

| + | ='''Wärmebehandlung von Aluminium'''= |

| | | | |

| − | ===='''Flammhärten'''====

| + | Das Wärmebehandeln von Aluminium ist nicht mit dem der Stahlwerkstoffe zu vergleichen. Die Aluminium Zentrale hat hierzu das hervorragendes '''''Merkblatt W7 - Wärmebehandlung von Aluminium Werkstoffen''''' heraus gegeben.<ref>https://www.aluminiumdeutschland.de/wp-content/uploads/2022/11/W7_Waermebehandlung_von_Aluminiumlegierungen.pdf</ref> Hier wird detailliert die Wärmebehandlung von Aluminium Werkstoffen beschrieben. |

| | | | |

| − | <ref name="Höfler"/>Beim Flammhärten wird eine Brennerflamme über die zu härtende Werkstoffoberfläche geführt, die hieraufhin austenitisiert wird. Unmittelbar hinter den Brennerflammen sind Wasserdüsen angebracht, die dann für die notwendige Abkühlung zur Martensitbildung sorgen (Abschrecken). Die Dicke der gehärteten Randschicht hängt von der Geschwindigkeit ab, mit der die Brennerflammen über die Werkstückoberfläche gezogen werden. Je langsamer die Geschwindigkeit desto tiefer kann die Wärme eindringen und das Gefüge austenitisieren und umso dicker wird nach dem Abschrecken die gehärtete Randschicht sein. Gleichzeitig muss natürlich auch die zur Martensitbildung notwendige Abkühlgeschwindigkeit in den tieferen Randschichten gegeben sein! Da Legierungselemente im Allgemeinen die kritische Abkühlgeschwindigkeit senken, können bei hochlegierten Stählen tiefere Randschichten gehärtet werden.

| + | '''Kapitel ist in Erstellung''' |

| − | | |

| − | Das Flammhärten stößt aufgrund der relativ sperrigen Anordnung der Brennerdüsen und Wasserbrausen vor allem bei kleinen Bauteilen mit komplexen Geometrien an Grenzen. Auch in Sachen Genauigkeit (Einstellung der Härtetiefe) steht das Flammhärten im Allgemeinen dem Induktionshärten und Laserhärten nach. Grundsätzlich sollte das Erwärmen bei den entsprechenden Oberflächenhärteverfahren so zügig wie möglich erfolgen, um die Wärmeeinflusszone auf unerwünschte Bereiche gering zu halten. Ansonsten besteht die Gefahr von Wärmespannungen bzw. des Verzuges der Bauteilgeometrie (Härteverzug). Darüber hinaus kommt es bei langen Heizzeiten zu einer verstärkten Zunderbildung, was in der Regel eine entsprechende Nachbearbeitung erforderlich macht. Bei einer entsprechend raschen Erwärmung muss jedoch beachtet werden, dass kein thermodynamischer Gleichgewichtszustand im Gefüge mehr gegeben ist. Dies führt dazu, dass sich die Umwandlungstemperatur für die Austenitisierung zu höheren Temperaturen hin verschiebt.

| |

| − | | |

| − | '''Funktionsprinzip Flammhärten'''

| |

| − | | |

| − | [[File:Flamm-1.png|300px]]

| |

| − | | |

| − | ===='''Induktionshärten'''====

| |

| − | | |

| − | <ref name="Höfler"/>Die Brennerflammen beim Flammhärten führen im Allgemeinen zu einer großen Wärmeeinflusszone. Dies kann bei kleinen Geometrien zu einer unerwünschten Durchhärtung über den gesamten Querschnitt führen. Um auch solche dünnwandige Werkstücke nur an deren Oberfläche im Bereich von wenigen zehntel Millimetern zu härten kann das Induktionshärten angewandt werden.

| |

| − | | |

| − | Das Prinzip des Induktionshärtens beruht auf dem Induktionseffekt, welcher auch bei Induktionskochfeldern oder Transformatoren genutzt wird. Dabei wird in einer Werkzeugelektrode aus Kupfer, die der Form des zu härtenden Werkstückes angepasst ist, ein hochfrequenter Wechselstrom erzeugt ("Primärspule"). Dies wiederum führt zu einem sich stetig wechselnden Magnetfeld um die Elektrode, welches in das angrenzende Werkstück eindringt und nach dem Induktionseffekt Wirbelströme erzeugt ("Sekundärspule"). Diese sehr großen Wirbelströme von teilweise mehreren Tausend Ampere pro Quadratmillimeter führen zum Erwärmen des Werkstücks. Dass die Wärmeentwicklung dabei vorwiegend an der Oberfläche und weniger im Werkstoffinneren stattfindet ist einem weiteren physikalischen Phänomen zu verdanken, dem sogenannten Skin-Effekt. Während bei Gleichstrom die Stromdichte in einem Leiterquerschnitt konstant ist, so nimmt bei Wechselstrom die Stromdichte mit steigender Frequenz in den äußeren Bereichen zu und im Inneren ab. Die Frequenz der Wirbelströme im Werkstück richtet sich nach der Frequenz des Wechselstromes in der Elektrode (auch Induktor genannt). Hierdurch ergibt sich auch eine relativ einfache Steuerung der Einhärtetiefe. Je höher die Frequenz, desto stärker ist der Skin-Effekt und umso dünnere Härteschichten können erzielt werden.

| |

| − | | |

| − | Die einzustellenden Frequenzen richten sich also nach den zu erzielenden Dicken der Härteschichten. Bei Netzfrequenz von 50 Hz sind Härteschichten im Bereich von 20 mm bis 10 mm erzielbar. Im Mittelfrequenzbereich von 1 kHz bis etwa 10 kHz sind Einhärtetiefen von etwa 5 bis 1 mm erreichbar. Im Hochfrequenzbereich von bis zu mehreren Megahertz können sogar Härteschichten von nur wenigen zehntel Millimetern erzielt werden. Das Abschrecken der austenitisierten Oberfläche erfolgt beim Induktionshärten in der Regel durch nachgeschaltete Wasserbrausen, die mitsamt dem Induktor gleichmäßig über das Werkstück gezogen werden. In Fällen wo nur sehr geringe Einhärtetiefen erzielt werden, kann die Abschreckung auch ohne Wasserbrause über den relativ kühlen Werkstoffkern erfolgen (Selbstabschreckung). Dadurch dass beim Induktionshärten eine sehr große Härte in der Oberfläche erzielt werden kann, kann es zu großen Eigenspannungen kommen. Dies kann ein nachträgliches Anlassen bei geringen Temperaturen erforderlich machen.

| |

| − | Die Heizzeiten sind beim Induktionshärten im Allgemeinen wesentlich geringer als beim Flammhärten, da eine ca. 10-fach größere spezifische Heizleistung von mehreren Kilowatt pro Quadratzentimeter erzielt werden kann. Dies hat den Vorteil, dass die Zunderbildung relativ gering ausfällt und der Nachbearbeitungsaufwand dementsprechend reduziert wird. Auch die Gefahr eines Härteverzugs wird hierdurch deutlich verringert. Darüber hinaus entstehen beim Induktionshärten keine (giftigen) Abgase wie beim Flammhärten. Zu den weiteren Vorteilen des Induktionshärtens zählt die gleichmäßigere Erwärmung der Oberfläche, sofern der Induktor optimal auf das Werkstück angepasst ist. Dies erfordert einen entsprechend hohen konstruktiven Werkzeugaufwand im Vorfeld, sodass das Induktionshärten vor allem in automatisierten Fertigungsstraßen bei hohen Losgrößen wirtschaftlich ist. Aufgrund der hohen Stromkosten steigt die Wirtschaftlichkeit, wenn nur geringe Oberflächengrößen an einem Werkstück gehärtet werden müssen.

| |

| − | | |

| − | '''Funktionsprinzip Flammhärten'''

| |

| − | | |

| − | [[File:Induktion-1.png|300px]]

| |

| − | | |

| − | ===='''Laserhärten'''====

| |

| − | | |

| − | <ref name="Höfler"/>Nochmals geringere Aufheizzeiten der zu härtenden Oberfläche als beim Induktionshärten bietet das Laserstrahlhärten (kurz: Laserhärten). Hierdurch werden der ohnehin schon geringe Härteverzug und die Verzunderung nochmals deutlich verringert. Unter Schutzgas können Oxidationen der Oberfläche sogar komplett verhindert werden. Beim Laserhärten wird ein Laserstrahl mit sehr hoher spezifischer Leistung (etwa Faktor 10 im Vergleich zum Induktionshärten) über die zu austenitisierende Werkstückoberfläche geführt. Die enorme Wärmeleistung des Diodenlasers von mehreren Kilowatt führt in kürzester Zeit zum Aufheizen der Randschicht bis knapp unterhalb der Schmelztemperatur! Da die Wärmeeinbringung nur auf den lokalen Brennfleck des Lasers begrenzt ist, wird eine unnötige Erwärmung unerwünschter Bereiche vermieden. Dies führt dazu, dass die lokal erwärmte Stelle rasch durch die kühleren Umgebungsbereiche abgeschreckt wird. Aufgrund dieser sogenannten Selbstabschreckung entfällt ein Abschrecken mit Wasserbrausen.

| |

| − | | |

| − | Der Laserfleck umfasst je nach Fokussierung und Prozessführung eine Spurbreite von 1 bis ca. 50 mm. Großflächigere Randschichten müssen mit dem Laser somit zeilenweise abgerastert werden. Typische Randhärtetiefen beim Laserhärten liegen im Bereich von 0,1 bis 2 mm. Wie bereits beim Induktionshärten so gilt auch beim Laserhärten, dass die Wirtschaftlichkeit umso höher ist, je kleiner die zu härtenden Flächen und je geringer die Randschichttiefen ausfallen sollen. Vor allem für sehr schwer zugängliche Stellen wie Absätze oder Sacklochbohrung eignet sich das Laserhärten (partielles Härten).

| |

| − | | |

| − | '''Funktionsprinzip Laserhärtens unter Schutzgas'''

| |

| − | | |

| − | [[File:Laser-1.png|300px]]

| |

| − | | |

| − | =='''Thermisch chemische Verfahren'''==

| |

| − | | |

| − | ==='''Einsatzhärten'''===

| |

| − | | |

| − | ==='''Nitrieren'''===

| |

| − | | |

| − | ==='''Borieren'''===

| |

| − | | |

| − | =='''Umformungsthermische Verfahren'''==

| |

| − | | |

| − | ='''Wärmebehandlung von Aluminium'''=

| |

| | | | |

| | = '''Einzelnachweise''' = | | = '''Einzelnachweise''' = |

| | <references> | | <references> |

| | + | <ref name="Eckstein"> H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig</ref> |

| | <ref name="HK2007">Arnold Horsch, ''Grundlagen der Härteprüfung'', Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007</ref> | | <ref name="HK2007">Arnold Horsch, ''Grundlagen der Härteprüfung'', Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007</ref> |

| − | <ref name="Höfler">Dipl.-Ing.-Päd. Andreas Höfler, 75443 Ötisheim, Akazienweg 8, Maschinenbau & Physik, www.ahoefler.de/de/maschinenbau/werkstoffkunde/27-waermebehandlung.html</ref> | + | <ref name="Werkstoffkunde">Werkstoffkunde 10. Auflage, Hans-Jürgen Bargel · Günter Schulze (Hrsg.),Springer-Verlag Berlin Heidelberg, 2008</ref> |

| − | <ref name="Glühen">Glüherei GmbH Magdeburg, Homepage, www.glueherei.de</ref> | + | <ref name="Höfler">Dipl.-Ing.-Päd. Andreas Höfler, Rosenstr. 94, 76287 Rheinstetten, Maschinenbau & Physik, https://www.tec-science.com/de/werkstofftechnik/waermebehandlung-stahl/oberflaechenhaerten-randschichthaerten/#more-3068</ref> |

| − | <references /> | + | <ref name="DIN ISO 15787">[https://www.beuth.de/de/norm/din-iso-15787/122364177 DIN ISO 15787], Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin</ref> |

| | + | <ref name="ISO 4885">[https://www.beuth.de/de/norm/din-en-iso-4885/289121134 DIN EN ISO 4885], Eisenwerkstoffe - Wärmebehandlung - Begriffe / Ferrous products — Heat treatments — Vocabulary</ref> |

| | + | <ref name="Metallographie in der Praxis">[http://www.arnold-horsch.de/seminare Arnold Horsch], Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid</ref> |

| | + | <ref name="WBH-Grundlagen">[http://www.arnold-horsch.de/seminare '''Arnold Horsch'''], Seminar Werkstoffprüfung + Metallographie für Auszubildende und Labormitarbeiter, Kapitel Grundlagen der Wärmebehandlung, Arnold Horsch e.K., Remscheid</ref> |

| | + | </references> |

| | + | </div> |

| | + | <big><big> |

| | + | '''[[Hauptseite|Zur WIKI Hauptseite]]''' |

| | + | </big></big> |

Seminare

Ich biete zu diesem Thema die Seminare an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Diese Seiten befinden sich im Aufbau, sind noch nicht vollständig und teilweise mit Fehlern behaftet, da Sie noch nicht Korrektur bearbeitet wurden.

- Aufgezählter Listeneintrag

Die Wärmebehandlung von Metallen

In diesem Kapitel wird die Wärmebehandlung von Stahl - Eisenwerkstoffen und Aluminium behandelt, es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Wärmebehandlungsverfahren beschrieben. Die nachfolgende Zusammenfassung stellt nur eine Kurzbeschreibung der gängigen Wärmebehandlungsverfahren bei Eisen - und Stahlwerkstoffen dar, wenn Sie mehr über Wärmebehandlung Wissen möchten, besuchen Sie doch eines meiner Seminare zu diesem Themen.

Die Wärmebehandlung von Metallen stellt einen der wichtigsten Produktionsschritte in der Veredelung von Bauteilen aus Metallen dar. Alle aus Metallen hergestellten Erzeugnisse werden im Laufe der Produktion mehrfach Temperaturänderungen (Wärmebehandlungen) ausgesetzt. Schon frühzeitig wurde erkannt, dass damit Eigenschaftsveränderungen verbunden sind, die ausgenutzt werden können, um einen beanspruchungsgerechten Werkstoffzustand herzustellen. Das Ergebnis war die Herausbildung von Wärmebehandlungstechnologien als eigenständige Prozessstufe. Darüber hinaus kann man heute feststellen, dass die gesammelten Erfahrungen in Verbindung mit der wissenschaftlichen Durchdringung der Verfahren es gestatten, in vollem Umfang alle ablaufenden Temperaturänderungen zu einer gezielten Beeinflussung der Verarbeitungs- und Gebrauchseigenschaften zu nutzen. Das bedeutet, dass sich das Gebiet der Wärmebehandlung erweitert und der Begriff folgerichtig alle vorgesehenen thermischen Operationen umfassen sollte, die Eigenschaftsänderungen des Werkstoffs zum Ziel haben.

Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition was Wärmebehandlung ist.

Definition Wärmebehandlung[1]

| Definition Wärmebehandlung[1]

|

| Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen.

Die Behandlung kann mit einer Änderung der chemischen Zusammensetzung (thermochemische Behandlung) oder auch einem Umformen (thermomechanische Behandlung) verbunden sein.

|

Entsprechend dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert:

- Art des Erwärmens

- Haltetemperatur

- Haltedauer

- Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung)

Ziel der Wärmebehandlung

Ziel einer Wärmebehandlung kann beispielsweise sein:

- Herstellung eines bestimmten Ausgangsgefüges (Lösungsglühen bei Aluminium Legierungen)

- Beseitigung von Kaltverfestigung (Rekristallisationsglühen)

- Verbesserung der Bearbeitbarkeit (Weichglühen, Grobkornglühen)

- Arbeitsgang der Erzeugung (Härten von Werkzeugen)

- Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen)

- Verminderung des Verschleißes und Erhöhung der Dauerfestigkeit (Randschichthärten von Zahnrädern)

- Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen)

Wärmebehandlung von Stahl- und Eisenwerkstoffen

Das Gefüge eines Stahls beeinflusst im besonderen Maße dessen Eigenschaften,das Stahlgefüge wird allerdings nicht nur durch die Erstarrungsbedingungen beeinflusst. Das sich bildende Gefüge kann auch durch nachträgliche Fertigungsverfahren wie Walzen, Tiefziehen, Schweißen, etc. beeinflusst werden. So werden bspw. beim Walzen eines Stahlbleches die rundlichen Körner in Walzrichtung gestreckt. Eine solche gestreckte Gefügestruktur bezeichnet man dann auch als Walztextur. Das gewalztes Stahlblech verhält sich bei einem anschließenden Biegeprozess in Walzrichtung schließlich anders als quer dazu. Während der Stahl beim Biegen parallel zur Walzrichtung eher zur Rissbildung neigt, ist die Rissgefahr beim Biegen quer zur Walzrichtung wesentlich geringer. Die Umformbarkeit ist also durch das Walzen richtungsabhängig geworden, was sich fertigungstechnisch in der Regel nachteilig auswirkt. Die Richtungsabhängigkeit einer Eigenschaft (z.B. Umformbarkeit, Zerspanbarkeit, Stromleitfähigkeit, Reflexionsvermögen, etc.) wird im Allgemeinen als Anisotropie bezeichnet. Verhält sich ein Werkstoff bezüglich einer bestimmten Eigenschaft hingegen in alle Richtungen gleich, so spricht man von Isotropie ("iso" = gleich) bzw. von einem isotropen Werkstoff. Eine Anisotropie in den Eigenschaften eines Werkstoffes ist in der Regel nicht erwünscht, da dies unvorhersehbare Effekte nach sich ziehen kann.

Aber nicht nur beim Walzen kann das Gefüge eines Stahls negativ beeinflusst werden. Im Bereich der Fügestelle zweier geschweißter Bleche kann es ebenfalls zu unerwünschten Gefügeänderungen kommen. Diese sind den hohen Temperaturen und einer unkontrollierten Abkühlung nach dem Schweißen geschuldet. Die Schweißnaht kann hierdurch spröde werden, sodass die Fügestelle unter hohen Belastungen auseinander zu reißen droht. Aus diesen Gründen wurden bestimmte Wärmebehandlungsverfahren entwickelt, bei denen das Stahlgefüge durch Aussetzen hoher Temperaturen und gezielter Steuerung der Abkühlung nachträglich in gewünschter Weise geändert werden kann. Auf diese Weise können unerwünschte Gefügeänderungen nicht nur rückgängig gemacht werden (z.B. Rekristallisationsglühen beim Walzen oder Spannungsarmglühen nach dem Schweißen), sondern teilweise völlig neue Eigenschaften erzielt werden (z.B. durch Härten oder Vergüten).

Durch die Wärmebehandlung von Werkstoffen können also wesentliche Eigenschaften geändert und festgelegt werden. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.[1][2][3]

Die Angaben der Wärmebehandlungsverfahren und der zugehörigen Prüfverfahren sollte immer normgerecht erfolgen, siehe hierzu Kapitel Normgerechte Prüfvorschriften erstellen und die entsprechenden Regelwerke wie, DIN ISO 15787[4], DIN EN ISO 4885[5] und weitere.

Die Eisenwerkstoffe nehmen in Abhängigkeit von der Temperatur unterschiedliche kristalline Zustände ein, deren Eigenschaften zum Teil erheblich voneinander abweichen. Beschleunigtes Abkühlen von der Austenitisierungstemperatur führt zu Unterkühlungserscheinungen, d. h., die Umwandlung des Austenits erfolgt bei tieferen Temperaturen unter veränderten Diffusionsbedingungen für den Kohlenstoff und die Legierungselemente. Die Eigenschaften der Umwandlungsprodukte hängen daher stark von der Umwandlungstemperatur und den dann herrschenden Diffusionsmöglichkeiten ab. Die Erscheinung der allotropen Modifikation und die leichte Unterkühlbarkeit sind die Gründe dafür, dass bei keinem anderen metallischen Werkstoff durch Wärmebehandlungen tiefgreifendere und vielfältigere Eigenschaftsänderungen vorgenommen werden können als bei Eisen-Kohlenstofflegierungen (Stahl). Die Wärmebehandlung ist damit ein Verfahren oder die Kombination mehrerer Verfahren, bei denen ein Werkstück im festen Zustand Temperaturänderungen unterworfen wird, um bestimmte Werkstoffeigenschaften zu erzielen. Dabei kann durch die Umgebung eine Änderung der chemischen Zusammensetzung erfolgen (z. B. Aufkohlen, Aufsticken). Folgende Eigenschaften können geändert werden:

- die spangebende Bearbeitbarkeit verbessern (z. B. Weichglühen, Grobkornglühen),

- die Festigkeit erhöhen oder verringern (z. B. Härten, Normalglühen, Weichglühen),

- die Auswirkung der Kaltverformung beseitigen (z. B. Rekristallisationsglühen, Normalglühen),

- beseitigen oder Verringern von Seigerungen (z. B. Diffusionsglühen),

- ändern der Korngröße (z. B. Normalglühen, Rekristallisationsglühen, Grobkornglühen),

- beseitigen von Eigenspannungen (z. B. Spannungsarmglühen),

- erzeugen bestimmter Gefügezustände (z. B. Normalglühen, Weichglühen, Härten).

Die Verfahren der Wärmebehandlung können in zwei Hauptgruppen eingeteilt werden:

Glühbehandlungen verändern das Gefüge in Richtung eines dem Gleichgewicht näheren Zustandes: die Abkühlung erfolgt langsam.

Beim Härten wird der Austenit mit einer von der Stahlzusammensetzung abhängigen Mindestabkühlgeschwindigkeit (= kritische Abkühlgeschwindigkeit) so schnell abgekühlt, dass das Ungleichgewichtsgefüge Martensit entsteht[6].

Eine Wärmebehandlung besteht immer aus 3 Schritten:

Die verschiedenen Wärmbehandlungsverfahren

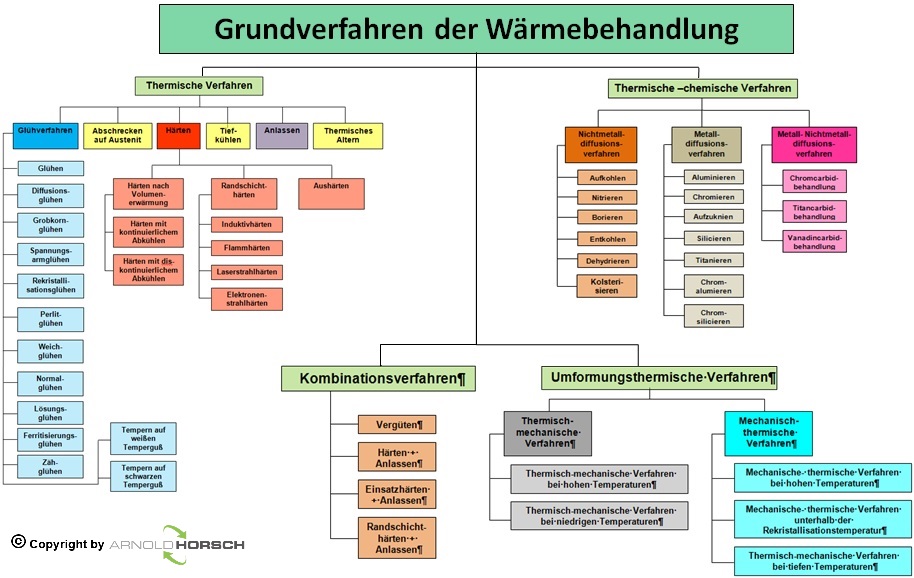

Unterschieden werden die Wärmebehandlungsverfahren in 4 Hauptgruppen:

- Thermische Verfahren

- Thermisch chemische Verfahren

- Kombinationsverfahren

- Umformungsthermische Verfahren

Thermische Verfahren

Glühverfahren

Unter Glühen versteht man in der Werkstoffkunde das Anwärmen, Durchwärmen und Abkühlen von Halbzeugen und Werkstücken zur Erzielung definierter Werkstoffeigenschaften. Glühen ist ein Teilgebiet der Wärmebehandlung und zählt nach DIN 8580 zu den Fertigungsverfahren durch Änderung der Stoffeigenschaft.

Man unterteilt den Glühvorgang in mindestens drei Phasen:

- Anwärmen (auch Aufwärmen oder Hochwärmen)

- In der Anwärmphase wird das Werkstück auf die Haltetemperatur gebracht. Es wird durchgewärmt und dient dem Temperaturausgleich im Werkstück bis es auch der Kern die gewünschte Haltetemperatur erreicht hat.

- Halten

- In der Haltephase wird das Werkstück bei einer konstanten Haltetemperatur gehalten. Sie dient der Gleichgewichtseinstellung chemischer und physikalischer Vorgänge im Werkstoff. Die dazu notwendige Dauer wird Haltezeit genannt und ist außer von dem zu erzielenden Ergebnis auch von der Werkstückgeometrie und der Anordnung der Werkstücke im Glühofen bzw. der Wärmebehandlungsanlage abhängig. Die Haltezeit wird erst ab den Zeitpunkt gerechnet ab den der Bauteilkern die Temperatur erreicht hat.

- Abkühlen

- In der Abkühlphase wird das Werkstück wieder auf Umgebungstemperatur gebracht.