Grundlagen der Wärmebehandlung

Inhaltsverzeichnis

Allgemeines

Die Wärmebehandlung von Werkstoffen legt im Wesentlichen seine Eigenschaften fest. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.

In diesem Kapitel wird die Wärmebehandlung von Stahl und Eisenwerkstoffen behandelt. Es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Verfahren beschrieben.

Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition.

| Definition Wärmebehandlung |

| Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Gegebenenfalls kann während der Behandlung die chemische Zusammensetzung des Werkstoffes geändert werden (siehe thermochemische Behandlung). [1] |

Entsprechen dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert:

- Art des Erwärmens

- Haltetemperatur

- Haltedauer

- Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung)

Ziel einer Wärmebehandlung kann beispielsweise sein:

- Verbesserung der Bearbeitbarkeit (Weichglühen)

- Arbeitsgang der Erzeugung (Härten von Werkzeugen)

- Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen)

- Verminderung des Verschleißes (Randschichthärten von Zahnrädern)

- Beseitigung von Kaltverfestigung (Rekristallisationsglühen)

- Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen)

Die verschiedenen Wärmbehandlungsverfahren

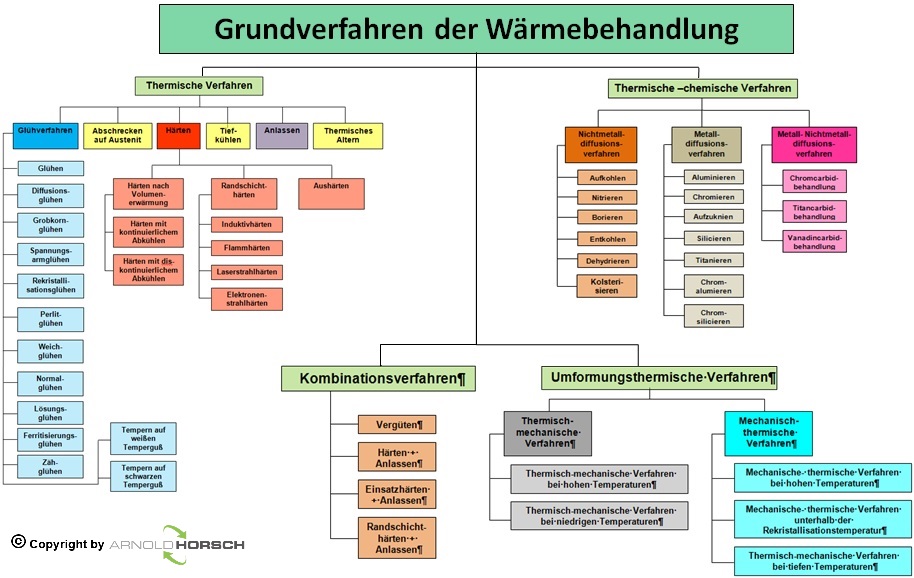

Unterschieden werden die Wärmebehandlungsverfahren in 4 Hauptgruppen:

- Thermische Verfahren

- Thermisch chemische Verfahren

- Kombinationsverfahren

- Umformungsthermische Verfahren

| Grundverfahren der Wärmebehandlung [2] [3] |

|

Thermische Verfahren

Härten nach Volumenerwärmung

Unter Härten versteht man eine Wärmebehandlung bestehend aus Austenitisieren und Abkühlen unter solchen Bedingungen, dass eine Härtezunahme durch mehr oder weniger vollständige Umwandlung des Austenits in der Regel in Martensit erfolgt. Das Austenitisieren ist der Behandlungsschritt, in dem das Werkstück auf Austenitisierungstemperatur gebracht wird und durch vollständige Phasenumwandlung und Carbidauflösung die Matrix des Stahls austenitisch wird. Nach dem Austenitisieren erfolgt das Abkühlen. Damit das gesamte Werkstück ein martensitisches Gefüge annimmt, muss die Geschwindigkeit des „Temperatursturzes“ größer sein als die sogenannte kritische Abkühlgeschwindigkeit des jeweiligen Stahls. Das Abkühlen kann in verschiedenen Medien erfolgen, die sich charakteristisch durch ihre Abkühlwirkung in den verschiedenen Temperaturbereichen unterscheiden (Öl, Abschrecklösung, Wasser, Luft, Stickstoff). Nach dem Härten besteht das Gefüge, untereutektoider Stähle aus Martensit + evtl. Restaustenit und übereutekoider Stähle üblicherweise aus Martensit + Restaustenit + Carbid. Dem Anteil dieser Phasen ist z.B. bei der Wärmebehandlung von Werkzeugstählen große Bedeutung beizumessen, da Eigenschaften wie Verschleißfestigkeit und Maßhaltigkeit vom Gefügezustand nach dem Härten beeinflusst werden.[4]

Voraussetzung für die Härtbarkeit eines Stahles ohne jegliche Vorbehandlung ist ein Kohlenstoffgehalt von mindestens 0,3%. Bei Werkstücken mit kleinen Abmessungen kann eine vollständige Martensitbildung über den gesamten Querschnitt erfolgen (Durchhärtung / Einhärtung). Bei großen Abmessungen wird die kritische Abkühlgeschwindigkeit nur bis zu einer bestimmten Tiefe erreicht (Einhärtung), die Tiefe der Einhärtung ist abhängig von:

- dem Querschnitt des Werkstückes

- der kritischen Abkühlgeschwindigkeit des Werkstoffes (beeinflussbar durch Legierungselemente)

- dem Kühlvermögen des Abkühlmittels

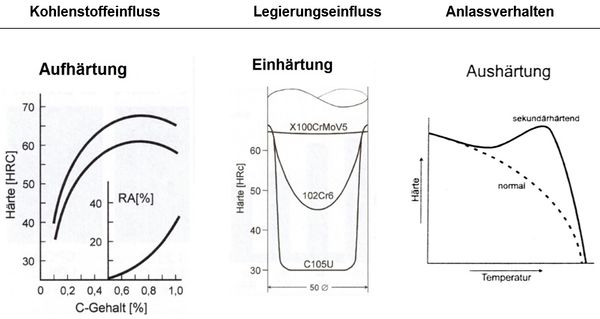

Die erreichbare Höchsthärte (Aufhärtung) ist allein vom Kohlenstoffgehalt abhängig, der zum Zeitpunkt des Abschreckens im Austenit gelöst war. Die Legierungselemente beeinflussen nur die Durchhärtung. Die maximal erreichbare Härte bei 100%iger Umwandlung zum Martensit liegt bei ca. 66 HRC (Rockwellhärteeinheiten) und wird bei ungefähr 0,8% des im γ-Mischkristall gelösten Kohlenstoffes erreicht, ab ca. 0,5% C wird beim Abkühlen neben Martensit auch Restaustenit vorhanden sein. Die nachfolgende Graphik gibt den Grundsätzlichen Einfluss des Kohlenstoffs und der Legierungselemente wieder.

Anlassen

Das Anlassen schließt sich unmittelbar dem Härten an. Das Anlassen gehört wie das Härten zu den thermischen Verfahren, die das gesamte Bauteil, d.h. von der Randzone bis in die Kernbereiche, in ihren mechanischen Eigenschaften beeinflussen. Im gehärteten Zustand weist das Bauteil je nach Stahlzusammensetzung eine sehr hohe Härte auf, ist aber gleichzeitig sehr spröde und kann im gehärteten Zustand nicht eingesetzt werden. Dabei gilt die Faustformel, dass mit steigender Härte die Zähigkeit sinkt.

Das Anlassen verfolgt den Zweck, die Härte eines gehärteten Bauteils so weit zu verringern, dass die geforderten Zähigkeitswerte erreicht werden. Der gleichzeitig auftretende Härteverlust wird in Kauf genommen. Welcher Kompromiss zwischen Härte und Zähigkeit eingestellt werden muss, entscheidet der Konstrukteur; denn nur er kennt den Verwendungszweck und die Belastung des Bauteils. Legt man ein Kriterium fest, z.B. die Anlasshärte, ist die Zähigkeit auch festgelegt. Es ist nicht möglich, beide Eigenschaften unabhängig voneinander einzustellen.

Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben.

- Anlassstufe: 80 - 150° C

- Verringerung der tetragonalen Verzerrung durch Diffusion der auf Zwischengitterplätzen zwangsgelösten Kohlenstoffatome, Bildung des kubischen Martensits (Volumenverringerung)

- Anlassstufe: 130 - 290°C

- Umwandlung des Restaustenits in kubischen Martensit (Volumenzunahme), Abnahme der Härte bis zu 4 HRC

- Anlassen über 300°C

- Anlassen zum Vergüten und deutlicher Steigerung der Zähigkeit. Erst die Kombination Härten + Anlassen (= Vergüten) erzeugt das Vergütungsgefüge mit den optimierten mechanischen Eigenschaften für den jeweiligen Einsatzfall.

- Bei Werkzeug-, Warmarbeits- und Schnellarbeitsstählen, sind mehrfache Anlassbehandlungen (bis zu 4 mal, zum Erzielen des Sekundärhärtemaximums) notwendig, um optimale mechanische Eigenschaften zu erhalten.

Vergüten

Vergüten ist die unmittelbare Verbindung der Verfahren Härten und nachfolgendes Anlassen, und zwar bei höheren Temperaturen (350 – 700°C), zur Erzielung hoher Zähigkeit bei entsprechender Festigkeit. Es wird angewendet bei Stählen mit 0,2 – 0,6% Kohlenstoff (Vergütungsstähle). Durch eine Gefügeverfeinerung hinsichtlich der Korn- und Karbidgröße sowie der Karbidverteilung werden beim Vergüten die genannten mechanischen Eigenschaften erreicht. Die erreichbaren Verbesserungen der mechanischen Eigenschaften sind querschnittsabhängig. Eine Durchvergütung größerer Querschnitte ist nur bei legierten Stählen möglich. Gegenüber dem normalisierten Zustand wird durch Vergüten eine erhebliche Zunahme der Festigkeit bei geringer Abnahme der Zähigkeitseigenschaften erreicht.

Thermisch chemische Verfahren

Kombinationsverfahren

Umformungsthermische Verfahren

- ↑ Arnold Horsch, Grundlagen der Härteprüfung, Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007

- ↑ H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ TGL 21862/01, Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren, 1982, Norm der DDR

- ↑ EFD Härterei, K. Hirsch, H. Stiele, HH-R01-D01-HAERTEN-GRUNDLAGEN.DOC, Versionsdatum : 29.01.2006, Quellen: EFD- Archiv, Rübig, Ipsen, Industrieverband für Härtetechnik (IHT) Grundlagen der Wärmebehandlung & Härtetechnik