Grundlagen der Wärmebehandlung

In diesem Kapitel wird die Wärmebehandlung von Stahl - Eisenwerkstoffen und Aluminium behandelt, es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Verfahren beschrieben.

Inhaltsverzeichnis

Wärmebehandlung von Stahl- und Eisenwerkstoffen

[1][2]Das Gefüge eines Stahls beeinflusst im besonderen Maße dessen Eigenschaften,das Stahlgefüge wird allerdings nicht nur durch die Erstarrungsbedingungen beeinflusst. Das sich bildende Gefüge kann auch durch nachträgliche Fertigungsverfahren wie Walzen, Tiefziehen, Schweißen, etc. beeinflusst werden. So werden bspw. beim Walzen eines Stahlbleches die rundlichen Körner in Walzrichtung gestreckt. Eine solche gestreckte Gefügestruktur bezeichnet man dann auch als Walztextur. Das gewalztes Stahlblech verhält sich bei einem anschließenden Biegeprozess in Walzrichtung schließlich anders als quer dazu. Während der Stahl beim Biegen parallel zur Walzrichtung eher zur Rissbildung neigt, ist die Rissgefahr beim Biegen quer zur Walzrichtung wesentlich geringer. Die Umformbarkeit ist also durch das Walzen richtungsabhängig geworden, was sich fertigungstechnisch in der Regel nachteilig auswirkt. Die Richtungsabhängigkeit einer Eigenschaft (z.B. Umformbarkeit, Zerspanbarkeit, Stromleitfähigkeit, Reflexionsvermögen, etc.) wird im Allgemeinen als Anisotropie bezeichnet. Verhält sich ein Werkstoff bezüglich einer bestimmten Eigenschaft hingegen in alle Richtungen gleich, so spricht man von Isotropie ("iso" = gleich) bzw. von einem isotropen Werkstoff. Eine Anisotropie in den Eigenschaften eines Werkstoffes ist in der Regel nicht erwünscht, da dies unvorhersehbare Effekte nach sich ziehen kann.

Aber nicht nur beim Walzen kann das Gefüge eines Stahls negativ beeinflusst werden. Im Bereich der Fügestelle zweier geschweißter Bleche kann es ebenfalls zu unerwünschten Gefügeänderungen kommen. Diese sind den hohen Temperaturen und einer unkontrollierten Abkühlung nach dem Schweißen geschuldet. Die Schweißnaht kann hierdurch spröde werden, sodass die Fügestelle unter hohen Belastungen auseinander zu reißen droht. Aus diesen Gründen wurden bestimmte Wärmebehandlungsverfahren entwickelt, bei denen das Stahlgefüge durch Aussetzen hoher Temperaturen und gezielter Steuerung der Abkühlung nachträglich in gewünschter Weise geändert werden kann. Auf diese Weise können unerwünschte Gefügeänderungen nicht nur rückgängig gemacht werden (z.B. Rekristallisationsglühen beim Walzen oder Spannungsarmglühen nach dem Schweißen), sondern teilweise völlig neue Eigenschaften erzielt werden (z.B. Härten oder Vergüten).

Durch die Wärmebehandlung von Werkstoffen können also wesentliche Eigenschaften geändert und festgelegt werden. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.

Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition.

| Definition Wärmebehandlung |

| Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Gegebenenfalls kann während der Behandlung die chemische Zusammensetzung des Werkstoffes geändert werden (siehe thermochemische Behandlung).[1] |

Entsprechen dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert:

- Art des Erwärmens

- Haltetemperatur

- Haltedauer

- Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung)

Ziel einer Wärmebehandlung kann beispielsweise sein:

- Verbesserung der Bearbeitbarkeit (Weichglühen)

- Arbeitsgang der Erzeugung (Härten von Werkzeugen)

- Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen)

- Verminderung des Verschleißes (Randschichthärten von Zahnrädern)

- Beseitigung von Kaltverfestigung (Rekristallisationsglühen)

- Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen)

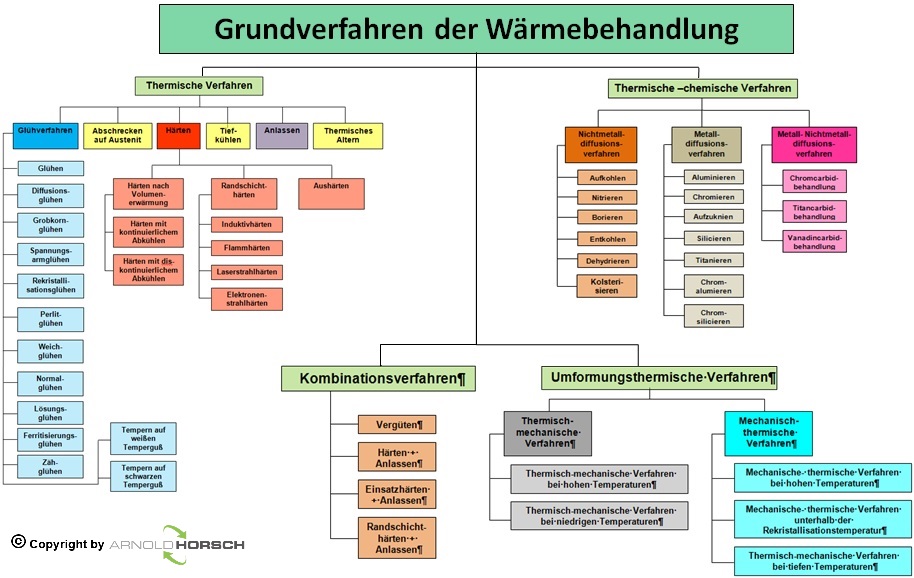

Die verschiedenen Wärmbehandlungsverfahren

Unterschieden werden die Wärmebehandlungsverfahren in 4 Hauptgruppen:

- Thermische Verfahren

- Thermisch chemische Verfahren

- Kombinationsverfahren

- Umformungsthermische Verfahren

| Grundverfahren der Wärmebehandlung [3] [4] |

|

Thermische Verfahren

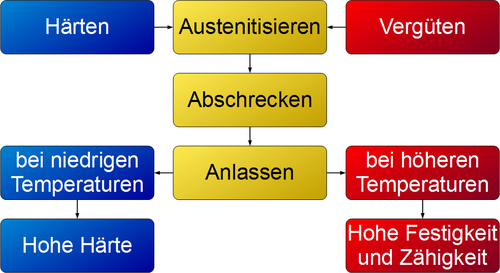

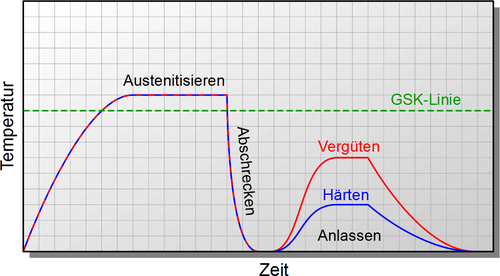

Härten - Anlassen - Vergüten nach Volumenerwärmung

| Funktionsprinzip Härten - Anlassen - Vergüten[2] | Verfahrensschritte Härten - Anlassen - Vergüten[2] |

|

|

Härten

Unter Härten versteht man eine Wärmebehandlung bestehend aus Austenitisieren und Abkühlen unter solchen Bedingungen, dass eine Härtezunahme durch mehr oder weniger vollständige Umwandlung des Austenits in der Regel in Martensit erfolgt. Das Austenitisieren ist der Behandlungsschritt, in dem das Werkstück auf Austenitisierungstemperatur gebracht wird und durch vollständige Phasenumwandlung und Carbidauflösung die Matrix des Stahls austenitisch wird. Nach dem Austenitisieren erfolgt das Abkühlen. Damit das gesamte Werkstück ein martensitisches Gefüge annimmt, muss die Geschwindigkeit des „Temperatursturzes“ größer sein als die sogenannte kritische Abkühlgeschwindigkeit des jeweiligen Stahls. Das Abkühlen kann in verschiedenen Medien erfolgen, die sich charakteristisch durch ihre Abkühlwirkung in den verschiedenen Temperaturbereichen unterscheiden (Öl, Abschrecklösung, Wasser, Luft, Stickstoff). Nach dem Härten besteht das Gefüge, untereutektoider Stähle aus Martensit + evtl. Restaustenit und übereutekoider Stähle üblicherweise aus Martensit + Restaustenit + Carbid. Dem Anteil dieser Phasen ist z.B. bei der Wärmebehandlung von Werkzeugstählen große Bedeutung beizumessen, da Eigenschaften wie Verschleißfestigkeit und Maßhaltigkeit vom Gefügezustand nach dem Härten beeinflusst werden.[5]

Voraussetzung für die Härtbarkeit eines Stahles ohne jegliche Vorbehandlung ist ein Kohlenstoffgehalt von mindestens 0,3%. Bei Werkstücken mit kleinen Abmessungen kann eine vollständige Martensitbildung über den gesamten Querschnitt erfolgen (Durchhärtung / Einhärtung). Bei großen Abmessungen wird die kritische Abkühlgeschwindigkeit nur bis zu einer bestimmten Tiefe erreicht (Einhärtung), die Tiefe der Einhärtung ist abhängig von:

- dem Querschnitt des Werkstückes

- der kritischen Abkühlgeschwindigkeit des Werkstoffes (beeinflussbar durch Legierungselemente)

- dem Kühlvermögen des Abkühlmittels

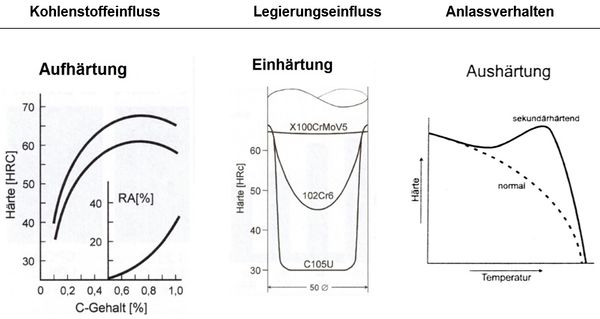

Die erreichbare Höchsthärte (Aufhärtung) ist allein vom Kohlenstoffgehalt abhängig, der zum Zeitpunkt des Abschreckens im Austenit gelöst war. Die Legierungselemente beeinflussen nur die Durchhärtung. Die maximal erreichbare Härte bei 100%iger Umwandlung zum Martensit liegt bei ca. 66 HRC (Rockwellhärteeinheiten) und wird bei ungefähr 0,8% des im γ-Mischkristall gelösten Kohlenstoffes erreicht, ab ca. 0,5% C wird beim Abkühlen neben Martensit auch Restaustenit vorhanden sein. Die nachfolgende Graphik gibt den Grundsätzlichen Einfluss des Kohlenstoffs und der Legierungselemente wieder.

Anlassen

Das Anlassen schließt sich unmittelbar dem Härten an. Das Anlassen gehört wie das Härten zu den thermischen Verfahren, die das gesamte Bauteil, d.h. von der Randzone bis in die Kernbereiche, in ihren mechanischen Eigenschaften beeinflussen. Im gehärteten Zustand weist das Bauteil je nach Stahlzusammensetzung eine sehr hohe Härte auf, ist aber gleichzeitig sehr spröde und kann im gehärteten Zustand nicht eingesetzt werden. Dabei gilt die Faustformel, dass mit steigender Härte die Zähigkeit sinkt.

Das Anlassen verfolgt den Zweck, die Härte eines gehärteten Bauteils so weit zu verringern, dass die geforderten Zähigkeitswerte erreicht werden. Der gleichzeitig auftretende Härteverlust wird in Kauf genommen. Welcher Kompromiss zwischen Härte und Zähigkeit eingestellt werden muss, entscheidet der Konstrukteur; denn nur er kennt den Verwendungszweck und die Belastung des Bauteils. Legt man ein Kriterium fest, z.B. die Anlasshärte, ist die Zähigkeit auch festgelegt. Es ist nicht möglich, beide Eigenschaften unabhängig voneinander einzustellen.

Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben.

- Anlassstufe: 80 - 150° C

- Verringerung der tetragonalen Verzerrung durch Diffusion der auf Zwischengitterplätzen zwangsgelösten Kohlenstoffatome, Bildung des kubischen Martensits (Volumenverringerung)

- Anlassstufe: 130 - 290°C

- Umwandlung des Restaustenits in kubischen Martensit (Volumenzunahme), Abnahme der Härte bis zu 4 HRC

- Anlassen über 300°C

- Anlassen zum Vergüten und deutlicher Steigerung der Zähigkeit. Erst die Kombination Härten + Anlassen (= Vergüten) erzeugt das Vergütungsgefüge mit den optimierten mechanischen Eigenschaften für den jeweiligen Einsatzfall.

- Bei Werkzeug-, Warmarbeits- und Schnellarbeitsstählen, sind mehrfache Anlassbehandlungen (bis zu 4 mal, zum Erzielen des Sekundärhärtemaximums) notwendig, um optimale mechanische Eigenschaften zu erhalten.

Vergüten

Vergüten ist die unmittelbare Verbindung der Verfahren Härten und nachfolgendes Anlassen, und zwar bei höheren Temperaturen (350 – 700°C), zur Erzielung hoher Zähigkeit bei entsprechender Festigkeit. Es wird angewendet bei Stählen mit 0,2 – 0,6% Kohlenstoff (Vergütungsstähle). Durch eine Gefügeverfeinerung hinsichtlich der Korn- und Karbidgröße sowie der Karbidverteilung werden beim Vergüten die genannten mechanischen Eigenschaften erreicht. Die erreichbaren Verbesserungen der mechanischen Eigenschaften sind querschnittsabhängig. Eine Durchvergütung größerer Querschnitte ist nur bei legierten Stählen möglich. Gegenüber dem normalisierten Zustand wird durch Vergüten eine erhebliche Zunahme der Festigkeit bei geringer Abnahme der Zähigkeitseigenschaften erreicht.

Kombinationsverfahren

Der Härteprozess kann grundsätzlich immer auch als Kombinationsverfahren durchgeführt werden. Hierbei werden verschiedene Wärmebehandlungsschritte durchgeführt die jeder für sich alleine oder eben in Kombination mit anderen Wärmebehandlungsschritten durchgeführt werden. Dies sind z.B.-

- Härten + Anlassen

- Vergüten

- Randschichthärten und Anlassen

- Einsatzhärten und Anlassen

Randschichthärten

Das Randschichthärten ist eine besondere Verfahrenstechnik. Hier wird gezielt eine gewisse Tiefe der Werkstoff härtetechnisch beeinflusst. Nach DIN 17014 ist der Begriff definiert als „Härten mit einem auf die Randschicht beschränkten Austenitisieren“. Zwischen dem gehärteten Bereich und dem unbeeinflussten Material entsteht die sogenannte „Übergangszone“. Es ist zweckmäßig die Art der Randschichthärtung durch das eingesetzte Verfahren zu beschreiben, z.B. Induktionshärten oder Laserstrahlhärten. Randschichthärten wird angewendet bei niedrig- und unlegierten Stählen mit 0,3 - 0,7% Kohlenstoff (obere Grenze zur Vermeidung von Härterissen), insbesondere bei Kurbelwellen, Zapfen, Walzen, Zahnrädern u.a.. Ziel dieses Verfahrens ist eine harte und verschleißbeständige Oberfläche bei zähem Kern. Dazu wird die Randschicht des Werkstückes auf Härtetemperatur erhitzt und durch Abkühlen (Abschrecken) gehärtet. Das Randschichthärten ist mit folgenden Verfahren möglich:

- Induktionshärten

- Laserhärten

- Flammhärten

Funktionsprinzip des Randschichthärtens

- Erzeugung harte Randschicht bei zähem Kern

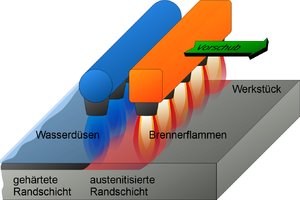

Flammhärten[2]

Beim Flammhärten wird eine Brennerflamme über die zu härtende Werkstoffoberfläche geführt, die hieraufhin austenitisiert wird. Unmittelbar hinter den Brennerflammen sind Wasserdüsen angebracht, die dann für die notwendige Abkühlung zur Martensitbildung sorgen (Abschrecken). Die Dicke der gehärteten Randschicht hängt von der Geschwindigkeit ab, mit der die Brennerflammen über die Werkstückoberfläche gezogen werden. Je langsamer die Geschwindigkeit desto tiefer kann die Wärme eindringen und das Gefüge austenitisieren und umso dicker wird nach dem Abschrecken die gehärtete Randschicht sein. Gleichzeitig muss natürlich auch die zur Martensitbildung notwendige Abkühlgeschwindigkeit in den tieferen Randschichten gegeben sein! Da Legierungselemente im Allgemeinen die kritische Abkühlgeschwindigkeit senken, können bei hochlegierten Stählen tiefere Randschichten gehärtet werden.

Das Flammhärten stößt aufgrund der relativ sperrigen Anordnung der Brennerdüsen und Wasserbrausen vor allem bei kleinen Bauteilen mit komplexen Geometrien an Grenzen. Auch in Sachen Genauigkeit (Einstellung der Härtetiefe) steht das Flammhärten im Allgemeinen dem Induktionshärten und Laserhärten nach. Grundsätzlich sollte das Erwärmen bei den entsprechenden Oberflächenhärteverfahren so zügig wie möglich erfolgen, um die Wärmeeinflusszone auf unerwünschte Bereiche gering zu halten. Ansonsten besteht die Gefahr von Wärmespannungen bzw. des Verzuges der Bauteilgeometrie (Härteverzug). Darüber hinaus kommt es bei langen Heizzeiten zu einer verstärkten Zunderbildung, was in der Regel eine entsprechende Nachbearbeitung erforderlich macht. Bei einer entsprechend raschen Erwärmung muss jedoch beachtet werden, dass kein thermodynamischer Gleichgewichtszustand im Gefüge mehr gegeben ist. Dies führt dazu, dass sich die Umwandlungstemperatur für die Austenitisierung zu höheren Temperaturen hin verschiebt.

Funktionsprinzip Flammhärten

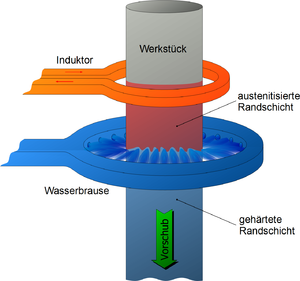

Induktionshärten[2]

Die Brennerflammen beim Flammhärten führen im Allgemeinen zu einer großen Wärmeeinflusszone. Dies kann bei kleinen Geometrien zu einer unerwünschten Durchhärtung über den gesamten Querschnitt führen. Um auch solche dünnwandige Werkstücke nur an deren Oberfläche im Bereich von wenigen zehntel Millimetern zu härten kann das Induktionshärten angewandt werden.

Das Prinzip des Induktionshärtens beruht auf dem Induktionseffekt, welcher auch bei Induktionskochfeldern oder Transformatoren genutzt wird. Dabei wird in einer Werkzeugelektrode aus Kupfer, die der Form des zu härtenden Werkstückes angepasst ist, ein hochfrequenter Wechselstrom erzeugt ("Primärspule"). Dies wiederum führt zu einem sich stetig wechselnden Magnetfeld um die Elektrode, welches in das angrenzende Werkstück eindringt und nach dem Induktionseffekt Wirbelströme erzeugt ("Sekundärspule"). Diese sehr großen Wirbelströme von teilweise mehreren Tausend Ampere pro Quadratmillimeter führen zum Erwärmen des Werkstücks. Dass die Wärmeentwicklung dabei vorwiegend an der Oberfläche und weniger im Werkstoffinneren stattfindet ist einem weiteren physikalischen Phänomen zu verdanken, dem sogenannten Skin-Effekt. Während bei Gleichstrom die Stromdichte in einem Leiterquerschnitt konstant ist, so nimmt bei Wechselstrom die Stromdichte mit steigender Frequenz in den äußeren Bereichen zu und im Inneren ab. Die Frequenz der Wirbelströme im Werkstück richtet sich nach der Frequenz des Wechselstromes in der Elektrode (auch Induktor genannt). Hierdurch ergibt sich auch eine relativ einfache Steuerung der Einhärtetiefe. Je höher die Frequenz, desto stärker ist der Skin-Effekt und umso dünnere Härteschichten können erzielt werden.

Die einzustellenden Frequenzen richten sich also nach den zu erzielenden Dicken der Härteschichten. Bei Netzfrequenz von 50 Hz sind Härteschichten im Bereich von 20 mm bis 10 mm erzielbar. Im Mittelfrequenzbereich von 1 kHz bis etwa 10 kHz sind Einhärtetiefen von etwa 5 bis 1 mm erreichbar. Im Hochfrequenzbereich von bis zu mehreren Megahertz können sogar Härteschichten von nur wenigen zehntel Millimetern erzielt werden. Das Abschrecken der austenitisierten Oberfläche erfolgt beim Induktionshärten in der Regel durch nachgeschaltete Wasserbrausen, die mitsamt dem Induktor gleichmäßig über das Werkstück gezogen werden. In Fällen wo nur sehr geringe Einhärtetiefen erzielt werden, kann die Abschreckung auch ohne Wasserbrause über den relativ kühlen Werkstoffkern erfolgen (Selbstabschreckung). Dadurch dass beim Induktionshärten eine sehr große Härte in der Oberfläche erzielt werden kann, kann es zu großen Eigenspannungen kommen. Dies kann ein nachträgliches Anlassen bei geringen Temperaturen erforderlich machen. Die Heizzeiten sind beim Induktionshärten im Allgemeinen wesentlich geringer als beim Flammhärten, da eine ca. 10-fach größere spezifische Heizleistung von mehreren Kilowatt pro Quadratzentimeter erzielt werden kann. Dies hat den Vorteil, dass die Zunderbildung relativ gering ausfällt und der Nachbearbeitungsaufwand dementsprechend reduziert wird. Auch die Gefahr eines Härteverzugs wird hierdurch deutlich verringert. Darüber hinaus entstehen beim Induktionshärten keine (giftigen) Abgase wie beim Flammhärten. Zu den weiteren Vorteilen des Induktionshärtens zählt die gleichmäßigere Erwärmung der Oberfläche, sofern der Induktor optimal auf das Werkstück angepasst ist. Dies erfordert einen entsprechend hohen konstruktiven Werkzeugaufwand im Vorfeld, sodass das Induktionshärten vor allem in automatisierten Fertigungsstraßen bei hohen Losgrößen wirtschaftlich ist. Aufgrund der hohen Stromkosten steigt die Wirtschaftlichkeit, wenn nur geringe Oberflächengrößen an einem Werkstück gehärtet werden müssen.

Funktionsprinzip Flammhärten

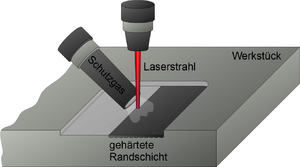

Laserhärten[2]

Nochmals geringere Aufheizzeiten der zu härtenden Oberfläche als beim Induktionshärten bietet das Laserstrahlhärten (kurz: Laserhärten). Hierdurch werden der ohnehin schon geringe Härteverzug und die Verzunderung nochmals deutlich verringert. Unter Schutzgas können Oxidationen der Oberfläche sogar komplett verhindert werden. Beim Laserhärten wird ein Laserstrahl mit sehr hoher spezifischer Leistung (etwa Faktor 10 im Vergleich zum Induktionshärten) über die zu austenitisierende Werkstückoberfläche geführt. Die enorme Wärmeleistung des Diodenlasers von mehreren Kilowatt führt in kürzester Zeit zum Aufheizen der Randschicht bis knapp unterhalb der Schmelztemperatur! Da die Wärmeeinbringung nur auf den lokalen Brennfleck des Lasers begrenzt ist, wird eine unnötige Erwärmung unerwünschter Bereiche vermieden. Dies führt dazu, dass die lokal erwärmte Stelle rasch durch die kühleren Umgebungsbereiche abgeschreckt wird. Aufgrund dieser sogenannten Selbstabschreckung entfällt ein Abschrecken mit Wasserbrausen.

Der Laserfleck umfasst je nach Fokussierung und Prozessführung eine Spurbreite von 1 bis ca. 50 mm. Großflächigere Randschichten müssen mit dem Laser somit zeilenweise abgerastert werden. Typische Randhärtetiefen beim Laserhärten liegen im Bereich von 0,1 bis 2 mm. Wie bereits beim Induktionshärten so gilt auch beim Laserhärten, dass die Wirtschaftlichkeit umso höher ist, je kleiner die zu härtenden Flächen und je geringer die Randschichttiefen ausfallen sollen. Vor allem für sehr schwer zugängliche Stellen wie Absätze oder Sacklochbohrung eignet sich das Laserhärten (partielles Härten).

Funktionsprinzip Laserhärtens unter Schutzgas

Thermisch chemische Verfahren

Einsatzhärten

Nitrieren

Borieren

Umformungsthermische Verfahren

Wärmebehandlung von Aluminium

Einzelnachweise

- ↑ 1,0 1,1 1,2 Arnold Horsch, Grundlagen der Härteprüfung, Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 Dipl.-Ing.-Päd. Andreas Höfler, 75443 Ötisheim, Akazienweg 8, Maschinenbau & Physik, www.ahoefler.de

- ↑ H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ TGL 21862/01, Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren, 1982, Norm der DDR

- ↑ EFD Härterei, K. Hirsch, H. Stiele, HH-R01-D01-HAERTEN-GRUNDLAGEN.DOC, Versionsdatum : 29.01.2006, Quellen: EFD- Archiv, Rübig, Ipsen, Industrieverband für Härtetechnik (IHT) Grundlagen der Wärmebehandlung & Härtetechnik