Grundlagen der Wärmebehandlung

Ich biete zu diesem Thema die Seminare an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Inhaltsverzeichnis

Die Wärmebehandlung von Metallen

In diesem Kapitel wird die Wärmebehandlung von Stahl - Eisenwerkstoffen und Aluminium behandelt, es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Wärmebehandlungsverfahren beschrieben. Die nachfolgende Zusammenfassung stellt nur eine Kurzbeschreibung der gängigen Wärmebehandlungsverfahren bei Eisen - und Stahlwerkstoffen dar, wenn Sie mehr über Wärmebehandlung Wissen möchten, besuchen Sie doch eines meiner Seminare zu diesem Themen.

Die Wärmebehandlung von Metallen stellt einen der wichtigsten Produktionsschritte in der Veredelung von Bauteilen aus Metallen dar. Alle aus Metallen hergestellten Erzeugnisse werden im Laufe der Produktion mehrfach Temperaturänderungen (Wärmebehandlungen) ausgesetzt. Schon frühzeitig wurde erkannt, dass damit Eigenschaftsveränderungen verbunden sind, die ausgenutzt werden können, um einen beanspruchungsgerechten Werkstoffzustand herzustellen. Das Ergebnis war die Herausbildung von Wärmebehandlungstechnologien als eigenständige Prozessstufe. Darüber hinaus kann man heute feststellen, dass die gesammelten Erfahrungen in Verbindung mit der wissenschaftlichen Durchdringung der Verfahren es gestatten, in vollem Umfang alle ablaufenden Temperaturänderungen zu einer gezielten Beeinflussung der Verarbeitungs- und Gebrauchseigenschaften zu nutzen. Das bedeutet, dass sich das Gebiet der Wärmebehandlung erweitert und der Begriff folgerichtig alle vorgesehenen thermischen Operationen umfassen sollte, die Eigenschaftsänderungen des Werkstoffs zum Ziel haben.

Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition was Wärmebehandlung ist.

Definition Wärmebehandlung[1]

| Definition Wärmebehandlung[1] |

| Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Die Behandlung kann mit einer Änderung der chemischen Zusammensetzung (thermochemische Behandlung) oder auch einem Umformen (thermomechanische Behandlung) verbunden sein. |

Entsprechend dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert:

- Art des Erwärmens

- Haltetemperatur

- Haltedauer

- Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung)

Ziel der Wärmebehandlung

Ziel einer Wärmebehandlung kann beispielsweise sein:

- Herstellung eines bestimmten Ausgangsgefüges (Lösungsglühen bei Aluminium Legierungen)

- Beseitigung von Kaltverfestigung (Rekristallisationsglühen)

- Verbesserung der Bearbeitbarkeit (Weichglühen, Grobkornglühen)

- Arbeitsgang der Erzeugung (Härten von Werkzeugen)

- Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen)

- Verminderung des Verschleißes und Erhöhung der Dauerfestigkeit (Randschichthärten von Zahnrädern)

- Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen)

Wärmebehandlung von Stahl- und Eisenwerkstoffen

Das Gefüge eines Stahls beeinflusst im besonderen Maße dessen Eigenschaften,das Stahlgefüge wird allerdings nicht nur durch die Erstarrungsbedingungen beeinflusst. Das sich bildende Gefüge kann auch durch nachträgliche Fertigungsverfahren wie Walzen, Tiefziehen, Schweißen, etc. beeinflusst werden. So werden bspw. beim Walzen eines Stahlbleches die rundlichen Körner in Walzrichtung gestreckt. Eine solche gestreckte Gefügestruktur bezeichnet man dann auch als Walztextur. Das gewalztes Stahlblech verhält sich bei einem anschließenden Biegeprozess in Walzrichtung schließlich anders als quer dazu. Während der Stahl beim Biegen parallel zur Walzrichtung eher zur Rissbildung neigt, ist die Rissgefahr beim Biegen quer zur Walzrichtung wesentlich geringer. Die Umformbarkeit ist also durch das Walzen richtungsabhängig geworden, was sich fertigungstechnisch in der Regel nachteilig auswirkt. Die Richtungsabhängigkeit einer Eigenschaft (z.B. Umformbarkeit, Zerspanbarkeit, Stromleitfähigkeit, Reflexionsvermögen, etc.) wird im Allgemeinen als Anisotropie bezeichnet. Verhält sich ein Werkstoff bezüglich einer bestimmten Eigenschaft hingegen in alle Richtungen gleich, so spricht man von Isotropie ("iso" = gleich) bzw. von einem isotropen Werkstoff. Eine Anisotropie in den Eigenschaften eines Werkstoffes ist in der Regel nicht erwünscht, da dies unvorhersehbare Effekte nach sich ziehen kann.

Aber nicht nur beim Walzen kann das Gefüge eines Stahls negativ beeinflusst werden. Im Bereich der Fügestelle zweier geschweißter Bleche kann es ebenfalls zu unerwünschten Gefügeänderungen kommen. Diese sind den hohen Temperaturen und einer unkontrollierten Abkühlung nach dem Schweißen geschuldet. Die Schweißnaht kann hierdurch spröde werden, sodass die Fügestelle unter hohen Belastungen auseinander zu reißen droht. Aus diesen Gründen wurden bestimmte Wärmebehandlungsverfahren entwickelt, bei denen das Stahlgefüge durch Aussetzen hoher Temperaturen und gezielter Steuerung der Abkühlung nachträglich in gewünschter Weise geändert werden kann. Auf diese Weise können unerwünschte Gefügeänderungen nicht nur rückgängig gemacht werden (z.B. Rekristallisationsglühen beim Walzen oder Spannungsarmglühen nach dem Schweißen), sondern teilweise völlig neue Eigenschaften erzielt werden (z.B. durch Härten oder Vergüten).

Durch die Wärmebehandlung von Werkstoffen können also wesentliche Eigenschaften geändert und festgelegt werden. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.[1][2][3]

Die Angaben der Wärmebehandlungsverfahren und der zugehörigen Prüfverfahren sollte immer normgerecht erfolgen, siehe hierzu Kapitel Normgerechte Prüfvorschriften erstellen und die entsprechenden Regelwerke wie, DIN ISO 15787[4], DIN EN ISO 4885[5] und weitere.

Die Eisenwerkstoffe nehmen in Abhängigkeit von der Temperatur unterschiedliche kristalline Zustände ein, deren Eigenschaften zum Teil erheblich voneinander abweichen. Beschleunigtes Abkühlen von der Austenitisierungstemperatur führt zu Unterkühlungserscheinungen, d. h., die Umwandlung des Austenits erfolgt bei tieferen Temperaturen unter veränderten Diffusionsbedingungen für den Kohlenstoff und die Legierungselemente. Die Eigenschaften der Umwandlungsprodukte hängen daher stark von der Umwandlungstemperatur und den dann herrschenden Diffusionsmöglichkeiten ab. Die Erscheinung der allotropen Modifikation und die leichte Unterkühlbarkeit sind die Gründe dafür, dass bei keinem anderen metallischen Werkstoff durch Wärmebehandlungen tiefgreifendere und vielfältigere Eigenschaftsänderungen vorgenommen werden können als bei Eisen-Kohlenstofflegierungen (Stahl). Die Wärmebehandlung ist damit ein Verfahren oder die Kombination mehrerer Verfahren, bei denen ein Werkstück im festen Zustand Temperaturänderungen unterworfen wird, um bestimmte Werkstoffeigenschaften zu erzielen. Dabei kann durch die Umgebung eine Änderung der chemischen Zusammensetzung erfolgen (z. B. Aufkohlen, Aufsticken). Folgende Eigenschaften können geändert werden:

- die spangebende Bearbeitbarkeit verbessern (z. B. Weichglühen, Grobkornglühen),

- die Festigkeit erhöhen oder verringern (z. B. Härten, Normalglühen, Weichglühen),

- die Auswirkung der Kaltverformung beseitigen (z. B. Rekristallisationsglühen, Normalglühen),

- beseitigen oder Verringern von Seigerungen (z. B. Diffusionsglühen),

- ändern der Korngröße (z. B. Normalglühen, Rekristallisationsglühen, Grobkornglühen),

- beseitigen von Eigenspannungen (z. B. Spannungsarmglühen),

- erzeugen bestimmter Gefügezustände (z. B. Normalglühen, Weichglühen, Härten).

Die Verfahren der Wärmebehandlung können in zwei Hauptgruppen eingeteilt werden:

- Glühen

- Härten

Glühbehandlungen verändern das Gefüge in Richtung eines dem Gleichgewicht näheren Zustandes: die Abkühlung erfolgt langsam.

Beim Härten wird der Austenit mit einer von der Stahlzusammensetzung abhängigen Mindestabkühlgeschwindigkeit (= kritische Abkühlgeschwindigkeit) so schnell abgekühlt, dass das Ungleichgewichtsgefüge Martensit entsteht[6].

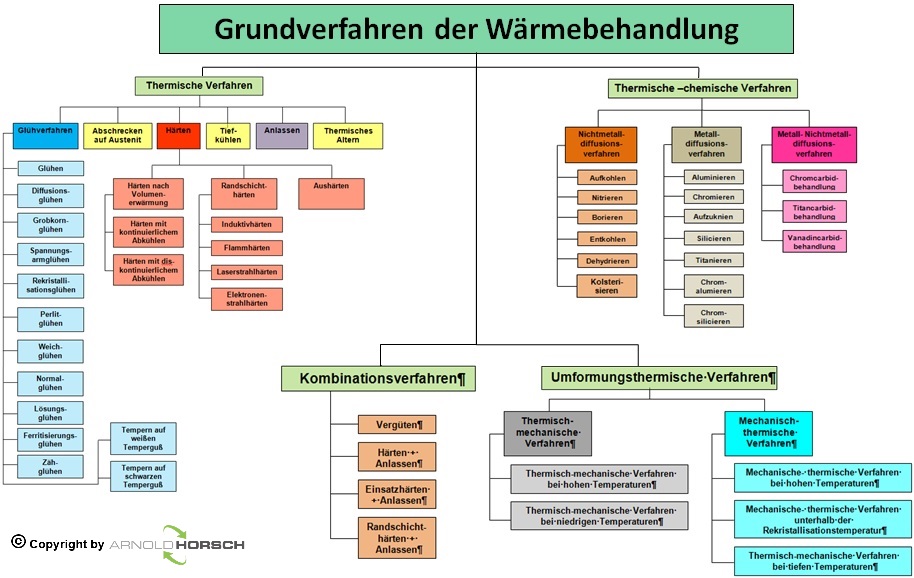

Die verschiedenen Wärmbehandlungsverfahren

Unterschieden werden die Wärmebehandlungsverfahren in 4 Hauptgruppen:

- Thermische Verfahren

- Thermisch chemische Verfahren

- Kombinationsverfahren

- Umformungsthermische Verfahren

| Grundverfahren der Wärmebehandlung [7][8][9] |

|

Thermische Verfahren

Glühverfahren

Unter Glühen versteht man in der Werkstoffkunde das Anwärmen, Durchwärmen und Abkühlen von Halbzeugen und Werkstücken zur Erzielung definierter Werkstoffeigenschaften. Glühen ist ein Teilgebiet der Wärmebehandlung und zählt nach DIN 8580 zu den Fertigungsverfahren durch Änderung der Stoffeigenschaft.

Man unterteilt den Glühvorgang in mindestens drei Phasen:

- Anwärmen (auch Aufwärmen oder Hochwärmen)

- In der Anwärmphase wird das Werkstück auf die Haltetemperatur gebracht.

- Halten

- In der Haltephase wird das Werkstück bei einer konstanten Haltetemperatur gehalten. Sie dient dem Temperaturausgleich im Werkstück und der Gleichgewichtseinstellung chemischer und physikalischer Vorgänge im Werkstoff. Die dazu notwendige Dauer wird Haltezeit genannt und ist außer von dem zu erzielenden Ergebnis auch von der Werkstückgeometrie und der Anordnung der Werkstücke im Glühofen bzw. der Wärmebehandlungsanlage abhängig.

- Abkühlen

- In der Abkühlphase wird das Werkstück wieder auf Umgebungstemperatur gebracht.

Sowohl in der Anwärm- als auch in der Abkühlphase kann die Einhaltung spezifischer Anwärm- und Abkühlgeschwindigkeiten erforderlich sein. Werkstoffe für hohe Anforderungen erfordern teilweise eine Auflösung der drei genannten Phasen in weitere Teilphasen. Zur sprachlichen Unterscheidung werden solche komplexen Wärmebehandlungen auch Glühvorschrift oder Glühprogramm genannt. Wobei Glühvorschrift unabhängig von der Art der Glühung gebraucht wird und auch die zeitliche Abfolge von Glühungen verschiedener Werkstücke oder die Zusammenstellung der möglichen Glühungen für ein Produkt(-sortiment) bedeuten kann.

| Die Glühverfahren sind ein eigenes umfangreiches Kapitel für die eine eigene WIKI Seite erstellt wurde. |

Härten - Anlassen - Vergüten nach Volumenerwärmung

Stahl oder Eisenlegierungen sind der einzigen Werkstoffe der gehärtet werden können.

Wird dieser Begriff bei anderen Werkstoffen wie z.B. Aluminium verwendet meint er nicht das klassische Härten (Erwärmen und schnelles abkühlen) sondern andere Prozesse wie aushärten/auslagern, die auch mit einer Steigerung der Festigkeit/Härte verbunden sind.

| Die Härteverfahren werden als eigenes Kapitel dargestellt, für die eine eigene WIKI Seite erstellt wurde. |

Kombinationsverfahren

Der Härteprozess kann grundsätzlich immer auch als Kombinationsverfahren durchgeführt werden. Hierbei werden verschiedene Wärmebehandlungsschritte durchgeführt die jeder für sich alleine oder eben in Kombination mit anderen Wärmebehandlungsschritten durchgeführt werden. Dies sind z.B.-

- Härten + Anlassen

- Vergüten

- Randschichthärten und Anlassen

- Einsatzhärten und Anlassen

wobei in den Wortangaben entsprechend der Reihenfolge ihrer Durchführung die einzelnen Wärmbehandlungsschritte aufzuzählen sind, z. B. „gehärtet und angelassen“[4], auch ist auf die richtige Bezeichnung nach DIN EN ISO 4885 zu achten[5].

Oberflächenhärten

Das Oberflächenhärten ist eine besondere Verfahrenstechnik. Hier wird gezielt eine gewisse Tiefe der Werkstoff härtetechnisch beeinflusst. Es gibt zwei große Gruppen der Oberflächenhärteverfahren:

- Randschichthärten nur thermische Veränderung der Randzone

- Oberflächenhärten thermisch chemische Veränderung der Randzone

| Die Oberflächenhärteverfahren werden als eigenes Kapitel dargestellt, für die eine eigene WIKI Seite erstellt wurde. |

Umformungsthermische Verfahren / Kapitel ist in Erstellung

Anlagentechnik / Kapitel ist in Erstellung

Wärmebehandlung von Aluminium

Das Wärmebehandeln von Aluminium ist nicht mit dem der Stahlwerkstoffe zu vergleichen. Die Aluminium Zentrale hat hierzu das hervorragendes Merkblatt W7 - Wärmebehandlung von Aluminium Werkstoffen heraus gegeben.[10] Hier wird detailliert die Wärmebehandlung von Aluminium Werkstoffen beschrieben.

Kapitel ist in Erstellung

Einzelnachweise

<references> [7] [1] [6] [2] [4] [5] [3] [9]

- ↑ 1,0 1,1 1,2 1,3 Arnold Horsch, Grundlagen der Härteprüfung, Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007

- ↑ 2,0 2,1 Dipl.-Ing.-Päd. Andreas Höfler, Rosenstr. 94, 76287 Rheinstetten, Maschinenbau & Physik, https://www.tec-science.com/de/werkstofftechnik/waermebehandlung-stahl/oberflaechenhaerten-randschichthaerten/#more-3068

- ↑ 3,0 3,1 Arnold Horsch, Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid

- ↑ 4,0 4,1 4,2 DIN ISO 15787, Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 5,0 5,1 5,2 DIN EN ISO 4885, Eisenwerkstoffe - Wärmebehandlung - Begriffe / Ferrous products — Heat treatments — Vocabulary

- ↑ 6,0 6,1 Werkstoffkunde 10. Auflage, Hans-Jürgen Bargel · Günter Schulze (Hrsg.),Springer-Verlag Berlin Heidelberg, 2008

- ↑ 7,0 7,1 H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ TGL 21862/01, Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren, 1982, Norm der DDR

- ↑ 9,0 9,1 Arnold Horsch, Seminar Werkstoffprüfung + Metallographie für Auszubildende und Labormitarbeiter, Kapitel Grundlagen der Wärmebehandlung, Arnold Horsch e.K., Remscheid

- ↑ http://www.aluinfo.de/files/_media/dokumente/Downloads/Technische%20Daten/Merkblaetter/W7_Waermebehandlung_von_Aluminiumlegierungen.pdf