Härteprüfung: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Historie) |

Horsch (Diskussion | Beiträge) |

||

| (135 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | ==''' | + | <div class="box pull-right"> |

| + | <div class="heading">Seminare</div> | ||

| + | <p> | ||

| + | Ich biete zu diesem Thema das Seminar [http://arnold-horsch.de/seminar/haertepruefung-theorie-praxis Härteprüfung in Theorie und Praxis] an.<br> | ||

| + | Schauen Sie auf [http://arnold-horsch.de unserer Homepage] vorbei und sichern Sie sich Ihren Platz! | ||

| + | '''[[File:2023-Härteprüfung.jpg|180px|link=http://arnold-horsch.de/seminare]]<br> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | </p> | |

| − | + | </div> | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | <big></big>'''[[Werkstoffprüfung|Hauptseite Werkstoffprüfung]]'''<big></big><br> | |

| − | + | <big></big>'''[[Hauptseite|Zur Wiki Hauptseite]]'''<big></big> | |

| − | + | ='''Grundlagen der Härteprüfung'''= | |

| − | + | Die Härte ist eine alte Maßzahl von Ingenieuren und Geologen, die zuerst genutzt wurde, um Mineralien zu klassifizieren. Barba definierte bereits 1640: | |

| − | + | *„...hardness is such a property of precious stones that those which file can scratch are not so classed.” | |

| − | + | Dies erklärt die Härte als ein Maß für die plastischen Eigenschaften von Materialien, die für die Haltbarkeit oder das Versagen von Maschinen und Werkzeugen verantwortlich sind. | |

| − | + | Wer die Härteprüfung anwendet muss sich darüber im klaren sein, was er mit der Härteprüfung und dem erzielten Ergebnis eigentlich tun will. Hier besteht oftmals eine Vielzahl von diffusen Vorstellungen was der Härtewert (die Härtezahl) darstellt. Dies liegt auch daran, dass das Wissen um die Möglichkeiten und Grenzen der Härteprüfung auf der Anwenderseite nur sehr beschränkt vorhanden ist. Vor der Festlegung des Härteprüfverfahrens und von vorgegebenen Härtewerten sollte klar sein, was mit dem festgelegten Härtewert erreicht werden soll. Die vorgegebenen Toleranzen der Härtewerte sollten immer mit einer '''größtmöglichen Plus Toleranz'''<ref name="DIN ISO 15787 "/> versehenen werden. | |

| − | + | '''Angegebene Normen''' | |

| + | <br>Alle angegebenen Normen waren zum Zeitpunkt der Erstellung dieses Wikis gültig, ich bemühe mich sich ändernde Normen regelmäßig einzupflegen. Im Zweifelsfall muss sich der Leser davon überzeugen welche Normen aktuell in welcher Ausgabe gerade gültig und anzuwenden sind. | ||

| + | ===Was ist Härte?=== | ||

| + | Hart und weich sind eigentlich allgemeine Begriffe aus dem täglichen Leben. Jeder Mensch hat dabei seine eigenen Empfindungen und beurteilt den einen Gegenstand im Vergleich zu einem anderen als hart oder weich. | ||

| + | Schon die griechischen Philosophen der Antike Demokrit und Aristoteles bezeichneten die Härte als eine definierte Eigenschaft der Elemente. In der Technik ist ein solcher individueller Empfindungswert zur Beurteilung eines Werkstoffes oder Bauteiles nicht ausreichend. Man hat den Härtebegriff wie folgt festgelegt: | ||

| + | |||

| + | {|class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | !! style="width:11%"|'''Definition technische Härte'''<ref name="VDI/VDE 2616/> !! style="width:40%" | '''Bereits Adolf Martens hat 1898 eine entsprechende Definition gemacht''' <ref>Adolf Martens, Handbuch der Materialienkunde für den Maschinenbau, Erster Teil, Springer Verlag, Berlin, Seite 5 + 234, 1898 </ref> | ||

|- | |- | ||

| − | | | + | |nach der VDI-Richtlinie: VDI/VDE 2616 Blatt 1 Härteprüfung an metallischen Werkstoffen ist die Definition |

| − | + | '''''Härte ist der Widerstand eines Körpers, den er dem Eindringen eines anderen, aber Härterem entgegensetzt.<ref name="VDI/VDE 2616/>''''' | |

| − | + | |[[Datei:Härte-Def-1-Martens.jpg|700px|center]] | |

| − | |||

| − | |||

| − | |[[Datei: | ||

| − | |||

| − | |||

| − | |||

| − | + | [[Datei:Härte-Def-2-Martens.jpg|650px|center]] | |

| − | | | + | |} |

| − | |||

| − | + | * '''Zweck der Härteprüfung ist es, vergleichbare Kennzahlen des Verformungs-Widerstandes der Oberfläche eines Werkstoffes zu ermitteln, die jedoch nicht die Bedeutung einer Werkstoffkennzahl haben''' | |

| − | + | * '''Obwohl die Härte eines Werkstoffes keine eindeutige Stoffeigenschaft ist, kann sie als Vergleichswert sehr vielseitig angewandt und ausgelegt werden''' | |

| + | * '''Die Härteprüfung stellt den relativ sicheren Versuch dar, verschiedene Werkstoffzustände mittels einer Kennzahl, die keine Werkstoffkennzahl ist, zu beschreiben''' | ||

| + | * '''Jedoch auch diese Definition der Härte ist noch nicht eindeutig und lässt vieles offen und führt dazu, dass die Härte in der Metallprüfung verschieden interpretiert wird, dies hängt im Wesentlichen von der Betrachtungsweise und den Erwartungen des Anwenders ab''' | ||

| + | * '''Es gibt verschiedene Werkstoffzustände die den gleichen Härtewert aufweisen können und unterschiedlichen Gefügestrukturen haben''' | ||

===Historie=== | ===Historie=== | ||

| − | An der Entwicklung der Härteprüfung | + | An der Entwicklung der Härteprüfung ist eine Vielzahl namhafter Persönlichkeiten beteiligt. Einer der wesentlichen Hintergründe dieser Entwicklung ist, damals wie heute, der Wunsch verschiedene Werkstoffzustände mittels einer Kennzahl reproduzierbar zu beschreiben. Im Laufe der Jahrhunderte entwickelte sich die Härteprüfung immer weiter, so das Sie die heute die mit Abstand am meistens eingesetzte Werkstoffprüfmethode ist. |

An dieser Stelle eine Anmerkung von mir: | An dieser Stelle eine Anmerkung von mir: | ||

| − | Wie gut in der nachfolgenden Tabelle zu sehen ist ist [https://de.wikipedia.org/wiki/Friedrich_Mohs ''Friedrich Mohs (1773-1839)''] nicht der Erfinder der Härteprüfung an Metallen, wie es immer wieder dargestellt wird. Mit seiner Klassifikation von Mineralien, die vor allem auf die physikalischen Eigenschaften (Form, Härte, Sprödigkeit, spezifisches Gewicht) seiner Objekte abhob hat er die Skala der Ritzhärteprüfung zur Klassifizierung von Mineralien entwickelt. Hierbei befand sich Mohs in Opposition zu den meisten seiner Kollegen, die das Hauptgewicht auf die chemische Zusammensetzung legten. Die Historie hat Mohs mit seiner Klassifizierung der Mineralien aber recht gegeben. Schon ca. | + | Wie gut in der nachfolgenden Tabelle zu sehen ist ist [https://de.wikipedia.org/wiki/Friedrich_Mohs ''Friedrich Mohs (1773-1839)''] nicht der Erfinder der Härteprüfung an Metallen, wie es immer wieder dargestellt wird. Mit seiner Klassifikation von Mineralien, die vor allem auf die physikalischen Eigenschaften (Form, Härte, Sprödigkeit, spezifisches Gewicht) seiner Objekte abhob hat er die Skala der Ritzhärteprüfung zur Klassifizierung von Mineralien entwickelt. Hierbei befand sich Mohs in Opposition zu den meisten seiner Kollegen, die das Hauptgewicht auf die chemische Zusammensetzung legten. Die Historie hat Mohs mit seiner Klassifizierung der Mineralien aber recht gegeben. Schon ca. 100 Jahre vor Mohs hat z.B. Reamur die Härte von Eisen bestimmt. |

| − | Die nachfolgende Tabelle | + | Die nachfolgende Tabelle gibt auszugsweise, die Historische Entwicklung der Härteprüfung an wieder. |

{| class="wikitable" | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

|'''Jahr''' | |'''Jahr''' | ||

| + | |'''Härteprüfverfahren''' | ||

|'''Wer''' | |'''Wer''' | ||

|'''Verfahren - Besonderheit''' | |'''Verfahren - Besonderheit''' | ||

|- | |- | ||

| − | |1640 | + | |1640 |

| − | |Babra | + | | |

| + | |Babra | ||

|Ritzen von Edelsteinen mit der Feile | |Ritzen von Edelsteinen mit der Feile | ||

|- | |- | ||

|1722 | |1722 | ||

| − | |R.A. Reamur | + | | |

| + | |R.A. Reamur<ref name="Herrmann"/> | ||

|Ritzen von Stahl mit Mineralien | |Ritzen von Stahl mit Mineralien | ||

|- | |- | ||

|1747 | |1747 | ||

| − | |Wallerius | + | | |

| − | |Benutzte Fingernagel, Messer, Feile, Diamantpulver zur Härtebestimmung | + | |Wallerius<ref name="Herrmann"/> |

| + | |Benutzte Fingernagel, Messer, Feile, Diamantpulver zur Härtebestimmung | ||

|- | |- | ||

|1811 | |1811 | ||

| − | |Mohs | + | |'''Mohs Skala''' |

| − | |10 stufiges Ritzhärteverfahren für Mineralien | + | |Carl Friedrich Christian Mohs<ref name="Herrmann"/> |

| + | |10 stufiges Ritzhärteverfahren für Mineralien | ||

|- | |- | ||

|1833 | |1833 | ||

| − | |Seebeck | + | | |

| + | |Seebeck<ref name="Herrmann"/> | ||

|Entwickelt ein quasi-quantitatives Kratzverfahren zur Härtebestimmung | |Entwickelt ein quasi-quantitatives Kratzverfahren zur Härtebestimmung | ||

|- | |- | ||

|1851 | |1851 | ||

| | | | ||

| − | |Entwicklung der Bohrhärte von Metallen auf Grundlage des Gewichtsverlustes beim Bohren mit bekannten | + | |<ref name="Herrmann"/> |

| + | |Entwicklung der Bohrhärte von Metallen auf Grundlage des Gewichtsverlustes beim Bohren mit bekannten Zerspannungsbedingungen | ||

|- | |- | ||

|1874 | |1874 | ||

| − | |Uchatius | + | | |

| + | |Uchatius<ref name="Herrmann"/> | ||

|Beurteilte die Härte von Bronzen mit einem aus 25cm Höhe herabfallenden Meißel (erstes beschriebenes dynamisches Verfahren) | |Beurteilte die Härte von Bronzen mit einem aus 25cm Höhe herabfallenden Meißel (erstes beschriebenes dynamisches Verfahren) | ||

|- | |- | ||

|1882 | |1882 | ||

| − | |TH Prag | + | | |

| + | |TH Prag<ref name="Herrmann"/> | ||

|Ritzhärte 18stufig,von Blei bis zu gehärtetem Stahl | |Ritzhärte 18stufig,von Blei bis zu gehärtetem Stahl | ||

|- | |- | ||

|1884 | |1884 | ||

| | | | ||

| + | |<ref name="Herrmann"/> | ||

|Beurteilen der Härte von Metallen mit der Schleifhärte | |Beurteilen der Härte von Metallen mit der Schleifhärte | ||

|- | |- | ||

|1889 | |1889 | ||

| − | |Adolf Karl Gottfried Martens | + | | |

| + | |Adolf Karl Gottfried Martens<ref name="Herrmann"/> | ||

|Ritzhärteverfahren | |Ritzhärteverfahren | ||

|- | |- | ||

|1898 | |1898 | ||

| − | |Adolf Karl Gottfried Martens | + | | |

| + | |Adolf Karl Gottfried Martens<ref name="Herrmann"/> | ||

|Schlug ein Gerät für den instrumentierten Eindringversuch mit mechanisch-hydraulischer Tiefenmessung vor | |Schlug ein Gerät für den instrumentierten Eindringversuch mit mechanisch-hydraulischer Tiefenmessung vor | ||

|- | |- | ||

|1900 | |1900 | ||

| − | |'''Johann August Brinell''' <ref>[https://de.wikipedia.org/wiki/Johan_August_Brinell '''Johann August Brinell''']</ref> | + | |'''Brinellhärte''' |

| − | + | |'''Johann August Brinell'''<ref>[https://de.wikipedia.org/wiki/Johan_August_Brinell '''Johann August Brinell'''] Wikipedia 2017.01.23</ref> | |

|Brinellhärteprüfverfahren, Kugeldruckversuch. | |Brinellhärteprüfverfahren, Kugeldruckversuch. | ||

| − | Brinell hat nicht nur das nach Ihm | + | Brinell hat nicht nur das nach Ihm benannte Härteprüfverfahren entwickelt, sondern galt zu seiner Zeit (Geb.1849-Gest. 1925) als einer der hervorragenden Kenner der Stahlherstellung. Unter den Fachleuten der Eisen- und Stahlindustrie nimmt Brinell eine der hervorragendsten Stellungen ein<ref name="Döhmer "/>. |

|- | |- | ||

|1908 | |1908 | ||

| − | |P. Ludwig, Prof. | + | | |

| + | |P. Ludwig, Prof.<ref name="Herrmann"/> | ||

|Berichtet über ein sowohl statisch als auch dynamisch benutzte Kegelprobe, erste Gedanken zur Härteprüfung mittels einer Tiefenmessung. | |Berichtet über ein sowohl statisch als auch dynamisch benutzte Kegelprobe, erste Gedanken zur Härteprüfung mittels einer Tiefenmessung. | ||

|- | |- | ||

|1908 | |1908 | ||

| − | | | + | |Meyer Härteprüfung |

| − | + | |Eugene Meyer, Prof.<ref>[https://en.wikipedia.org/wiki/Meyer_hardness_test Meyer Härteprüfung] Wikipedia 2017.08.01</ref> | |

| + | |Meyerhärte, Meyer stellte das Potenzgesetz für den Kugeldruckversuch auf | ||

|- | |- | ||

|1914 | |1914 | ||

| − | |'''Stanley P.''' + '''Hugh M. Rockwell''' | + | |'''Rockwellhärte''' |

| − | |Die Brüder Rockwell entwickelten das nach Ihnen benannte Rockwellhärteprüfverfahren, erstes Vorkraftverfahren mit Tiefenmessung, Patenteinreichung 15. Juli 1914 | + | |'''Stanley P.''' + '''Hugh M. Rockwell'''<ref name="Rockwell"/> |

| + | |Die Brüder Rockwell entwickelten das nach Ihnen benannte Rockwellhärteprüfverfahren, erstes Vorkraftverfahren mit Tiefenmessung, Patenteinreichung 15. Juli 1914. | ||

|- | |- | ||

|1915 | |1915 | ||

| + | |Shore Härte | ||

|Albert Shore | |Albert Shore | ||

|Erstes Rücksprungverfahren, eine auf das Werkstück fallende Kugel der mehr oder weniger abprallt. Die Härtemessung wird in Shore-Punkten ausgedrückt. | |Erstes Rücksprungverfahren, eine auf das Werkstück fallende Kugel der mehr oder weniger abprallt. Die Härtemessung wird in Shore-Punkten ausgedrückt. | ||

|- | |- | ||

|1922 | |1922 | ||

| − | |'''Robert L. Smith und George E. Sandland''' | + | |'''Vickershärte''' |

| − | + | |'''Robert L. Smith und George E. Sandland'''<ref name="Smith " /> <ref>R.L. Smith & G.E. Sandland, Patenteinreichung USA 16. Mai 1923, Apparatus for testing the hardness of materials, [https://www.google.ch/patents/US1478621 '''US 1478621 A, 1923''']</ref> | |

| + | |Mit dem Vickershärteprüfverfahren, entwickelt bei den '''Vickers''' Flugzeugwerken, konnte erstmals die Messung sehr harter Teile ohne Beeinflussung durch den Prüfkörper durchgeführt werden. Ermöglichte die Mikrohärteprüfung, mit sehr kleinen Prüflasten. | ||

|- | |- | ||

|1926 | |1926 | ||

| + | | | ||

|USA | |USA | ||

|Erste Härteprüfnorm für das Brinellhärteprüfverfahren | |Erste Härteprüfnorm für das Brinellhärteprüfverfahren | ||

|- | |- | ||

|1937 | |1937 | ||

| − | |Deutschland, Schweden | + | | |

| + | |Deutschland, Schweden<ref name="Herrmann"/> | ||

|Erste Herstellung von Härtevergleichsplatten | |Erste Herstellung von Härtevergleichsplatten | ||

|- | |- | ||

|1939 | |1939 | ||

| + | |'''Knoophärte''' | ||

|'''F. Knoop''', C.G. Peters, W.B.E. Emerson | |'''F. Knoop''', C.G. Peters, W.B.E. Emerson | ||

|Entwicklung des Knoop Verfahrens am National Bureau of Standards (USA) | |Entwicklung des Knoop Verfahrens am National Bureau of Standards (USA) | ||

|- | |- | ||

| − | |1940 | + | |1940 |

| − | |Deutschland | + | | |

| + | |Deutschland<ref name="Herrmann"/> | ||

|Erste DIN Norm über das Vickersverfahren | |Erste DIN Norm über das Vickersverfahren | ||

|- | |- | ||

|1943 | |1943 | ||

| + | | | ||

|K. Meyer | |K. Meyer | ||

|Baut die erste Härte-Normalmesseinrichtung in Deutschland | |Baut die erste Härte-Normalmesseinrichtung in Deutschland | ||

|- | |- | ||

| − | |1961 | + | |1961 |

| − | | | + | |'''UCI Härte''' |

| + | |Claus Kleesattel | ||

|UCI-Verfahren (Ultrasonic Contact Impedance), 1961 Patentanmeldung | |UCI-Verfahren (Ultrasonic Contact Impedance), 1961 Patentanmeldung | ||

|- | |- | ||

|1946 | |1946 | ||

| + | | | ||

|Ernst | |Ernst | ||

|Abgewandeltes Rockwellverfahren mit sehr kleiner Prüflast. Patentanmeldung | |Abgewandeltes Rockwellverfahren mit sehr kleiner Prüflast. Patentanmeldung | ||

|- | |- | ||

|1975 | |1975 | ||

| − | |''' | + | |'''LEEB Härte''' |

| − | |Die Härteprüfung nach Leeb wurde erstmals | + | |Dietmar Leeb |

| + | |Die Härteprüfung nach Leeb wurde erstmals 1975 angewandt und misst die eingebrachte Energie über den Rückprall. Das Verfahren funktioniert ähnlich der Shore Härteprüfung. | ||

|} | |} | ||

===Einteilung der Härteprüfverfahren=== | ===Einteilung der Härteprüfverfahren=== | ||

| − | Die Härteprüfverfahren lassen sich Grundsätzlich in die statischen und dynamische Prüfverfahren einteilen. Die meisten dynamischen Verfahren werden bei mobilen Prüfgeräten eingesetzt, die statischen Verfahren sind eher die klassischen Verfahren wie Brinell-Rockwell-Vickers. In der | + | Die Härteprüfverfahren lassen sich Grundsätzlich in die statischen und dynamische Prüfverfahren einteilen. Die meisten dynamischen Verfahren werden bei mobilen Prüfgeräten eingesetzt, die statischen Verfahren sind eher die klassischen Verfahren wie Brinell-Rockwell-Vickers. In der nachfolgenden Tabelle sind die wichtigsten Prüfverfahren zusammengefasst. |

{| class="wikitable" | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

|'''Grundeinteilung''' | |'''Grundeinteilung''' | ||

| + | |'''Verfahren''' | ||

|'''Schreibweise''' | |'''Schreibweise''' | ||

| − | |||

|'''Norm DIN EN ISO''' | |'''Norm DIN EN ISO''' | ||

| − | |''' | + | |'''ASTM''' |

|- | |- | ||

|'''Statische Verfahren''' | |'''Statische Verfahren''' | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|Knoophärte | |Knoophärte | ||

| Zeile 209: | Zeile 216: | ||

Martenshärte | Martenshärte | ||

| + | |||

| + | |'''HK'''+Prüflast '''(HK 1)''' | ||

| + | |||

| + | '''HB''' +Ø Kugel +Prüflast '''(HB 2,5/187,5)''' | ||

| + | |||

| + | '''HV''' +Prüflast '''(HV 1)''' | ||

| + | |||

| + | '''HR''' +Kurzzeichen '''(HRC)''' | ||

| + | |||

| + | '''HM''' +Prüflast '''(HM 0,025)''' | ||

| + | |||

| + | |||

|DIN EN ISO 4545, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop | |DIN EN ISO 4545, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop | ||

| Zeile 218: | Zeile 237: | ||

DIN EN ISO 14577, Teil 1-2, Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter | DIN EN ISO 14577, Teil 1-2, Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter | ||

| − | | | + | |E 384 |

| − | |||

| − | + | E 10 | |

| − | + | E 384 | |

| + | E 18 | ||

| + | E 2546 | ||

|- | |- | ||

|'''Dynamische Verfahren''' | |'''Dynamische Verfahren''' | ||

| + | |Shore Härte | ||

|Scleroscope n. Shore | |Scleroscope n. Shore | ||

| − | |||

|Richtlinien für die Prüfung der Skleroskophärte metallischer Werkstoffe | |Richtlinien für die Prüfung der Skleroskophärte metallischer Werkstoffe | ||

|ASTM E 448 | |ASTM E 448 | ||

|- | |- | ||

|'''Mobile statische und dynamische Verfahren''' | |'''Mobile statische und dynamische Verfahren''' | ||

| − | |'''HL''' | + | |'''H'''ärte '''L'''EEEB |

| + | |||

| + | '''H'''ärte '''M'''obil '''M'''echanisch | ||

| + | |||

| + | |||

| + | '''H'''ärte '''M'''obil '''E'''lektrisch | ||

| + | |||

| + | |||

| + | '''U'''ltrasonic '''C'''ontact '''I'''mpedance | ||

| + | |||

| + | '''T'''hrough '''I'''ndenter '''V'''iewing | ||

| + | |||

| + | |||

| + | Poldihärte | ||

| + | |||

| + | Scherstifthärte | ||

| + | |||

| + | Härteprüfzwinge | ||

| + | |'''HL'''+ Schlagkörper | ||

'''HMM'''+ Verfahren in das Umgewertet wurde | '''HMM'''+ Verfahren in das Umgewertet wurde | ||

| Zeile 243: | Zeile 281: | ||

'''TIV''' | '''TIV''' | ||

| + | |||

'''HB''' | '''HB''' | ||

| Zeile 249: | Zeile 288: | ||

'''HB - HV - HRC''' | '''HB - HV - HRC''' | ||

| − | | | + | |DIN EN ISO 16859, Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb |

| − | + | ||

| + | DIN 50157, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten | ||

| − | + | DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten | |

| − | + | DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren | |

| − | |||

| − | + | Nicht genormt, abgewandeltes Vickersverfahren | |

| + | |||

| − | |||

| − | + | Nicht genormt, abgewandeltes Brinellverfahren, | |

| − | |||

| − | + | Nicht genormt, abgewandeltes Brinellverfahren | |

| − | DIN | + | DIN EN ISO 6506 - 6507 -6508, verschiedene Verfahren möglich, als Brinell- Vickers- Rockwell Härte |

| + | |A 956 | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | A 1038 | ||

| − | |||

| Zeile 290: | Zeile 323: | ||

| − | |||

| + | E 110 | ||

| + | |} | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | |'''Grundeinteilung der Härteprüfverfahren schematisch''' | ||

| + | |- | ||

| + | |[[Datei:HP-Einteilung-1.jpg|1000px]] | ||

|} | |} | ||

| + | ='''Internationale Normung'''= | ||

| + | In der Härteprüfung gibt es zwei große Normsysteme nach denen die Härteprüfung durchgeführt wird, dies sind: | ||

| + | * '''ISO Normen''', gelten Weltweit auch in den USA, allerdings wird hier nach ASTM Normen geprüft, die ebenfalls gültig sind. | ||

| + | * '''ASTM Normen''', in den USA und den NAFTA Staaten wird im allgemeinen nach ASTM-Standards geprüft und gearbeitet. Die Verwendung von ASTM-Standards ist außer im öffentlich geförderten Bereich der USA freiwillig <ref>https://de.wikipedia.org/wiki/ASTM_International, 15. Januar 2015</ref>. | ||

| + | ** Firmen die in USA liefern, sollten die ASTM Normen anwenden. Dies ist insbesondere dann anzuraten, wenn der Lieferant nicht weis ob die gelieferten Produkte im öffentlich geförderten Bereich der USA eingesetzt werden, dies ist generell der Fall wenn an das Government wie, Militär, Universitäten (Öffentliche Förderung), Strassenbau, Bundesstaaten, Städte und Gemeinden geliefert wird. [https://de.wikipedia.org/wiki/Ignorantia_legis_non_excusat '''Unwissenheit schützt nicht vor Strafe''' (Ignorantia legis non excusat)], deshalb sollte bei Lieferungen in die USA/NAFTA-Raum, eine sorgfältige Prüfung der Prüfbedingungen durchgeführt werden. | ||

| + | ** Im Schadensfall wird ein amerikanischer Gutachter immer ASTM Normen als Prüfbedingung anwenden, gibt es dann Unterschiede in den Prüfergebnissen ist die Argumentation über den Einsatz von ISO Normen schwierig bis unmöglich. | ||

| − | + | '''Persönliche Anmerkung''' | |

| + | <br> Es gibt gerade bei der Rockwellhärteprüfung und der Vickers-/ Knoophärte bei der Kleinlast- und Mikrohärte Unterschiede in den zulässigen Abweichungen und den Prüfbedingungen, dies sollte beachtet werden. | ||

| + | |||

| + | ='''[[Klassische Härteprüfverfahren|Klassische Härteprüfverfahren]]'''= | ||

{|class="wikitable" | {|class="wikitable" | ||

| − | |''' | + | |'''[[Klassische Härteprüfverfahren|Klassische Härteprüfverfahren]]''' |

| − | + | Die klassischen genormten Härteprüfverfahren Brinell - Rockwell - Vickers wurden alle in den ersten 25 Jahren des 20ten Jahrhunderts eingeführt und sind seit Ihrer Einführung mehr oder weniger unverändert im Einsatz. | |

| − | |||

| − | + | |- | |

| + | | | ||

| + | '''Für die klassischen Härteprüfverfahren wurde eine eigene WIKI Seite erstellt, [[Klassische Härteprüfverfahren|zu den klassischen Härteprüfverfahren]]''' | ||

| + | |} | ||

| + | =='''[[Aktuelle Normänderungen der klassischen Härteprüfverfahren|Zu den aktuellen Normänderungen der klassischen Härteprüfverfahren]]'''== | ||

| − | + | ='''[[Mobile Härteprüfverfahren|Mobile Härteprüfverfahren]]'''= | |

| + | {|class="wikitable" | ||

| + | |Neben den stationären Härteprüfmaschinen wurden sehr frühzeitig auch mobile Härteprüfverfahren entwickelt, einige dieser Verfahren wurden in den letzten Jahren auch in eine Normung aufgenommen. Die neu erstellten Normen sind teilweise etwas schwammig und sollen einen ersten Schritt in eine detailliertere Normung für die Zukunft bringen. Ein großer Vorteil der aktuellen Normung ist, die festgelegte Schreibweise für die jetzt genormten Verfahren. Dies bedeutet, dass die Angabe von von Härtewerten bei einigen mobilen Härteprüfverfahren genau festgelegt wurde und keine andere Schreibweise mehr zulässig ist. | ||

|- | |- | ||

| | | | ||

| − | '''[[ | + | '''Für die mobilen Härteprüfverfahren wurde eine eigene WIKI Seite erstellt, [[Mobile Härteprüfverfahren|zu den mobilen Härteprüfverfahren]]''' |

| − | |||

|} | |} | ||

| − | + | ='''[[Zerstörungsfreie Prüfverfahren zur Härte- und Gefügeprüfung|Zerstörungsfreie Härteprüfverfahren]]'''= | |

{|class="wikitable" | {|class="wikitable" | ||

| − | | | + | |Neben den klassischen Härteprüfverfahren wurden bereits in den 1950er Jahren begonnen zerstörungsfreie Härteprüfverfahren entwickelt. Bei diesen Verfahren wird mittels verschiedener zerstörungsfreier Prüfverfahren eine Aussage über den Werkstoffzustand getroffen. <ref name="Zerstörungsfreie "/> |

|- | |- | ||

| | | | ||

| − | '''[[ | + | '''[[Zerstörungsfreie Härteprüfverfahren|Zu den zerstörungsfreien Härteprüfverfahren]]''' |

| − | |||

|} | |} | ||

| − | + | ='''[[Umwertung|Umwertung von Härtewerten]]'''= | |

{|class="wikitable" | {|class="wikitable" | ||

|Umwertung von Härtewerten genormt in der ''DIN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten''.<ref name="DIN 18265"/> | |Umwertung von Härtewerten genormt in der ''DIN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten''.<ref name="DIN 18265"/> | ||

| − | Die Umwertung von Härtewerten wird bereits seit Brinell durchgeführt<ref>Autor:Anonymus, Die Anwendbarkeit der Brinell'schen Kugelprobe bei Feststellung der Streckfestigkeit bei Eisen und Stahl, Jern-kontorets Annales, 1902, Band 2., (S. 419–420)</ref>, bereits Brinell hatte festgestellt das zwischen der HB Härte und der Zugfestigkeit eine positive Korrelation besteht. Jedoch | + | Die Umwertung von Härtewerten wird bereits seit Brinell durchgeführt<ref>Autor:Anonymus, Die Anwendbarkeit der Brinell'schen Kugelprobe bei Feststellung der Streckfestigkeit bei Eisen und Stahl, Jern-kontorets Annales, 1902, Band 2., (S. 419–420)</ref>, bereits Brinell hatte festgestellt das zwischen der HB Härte und der Zugfestigkeit eine positive Korrelation besteht. Jedoch muss auch beachtet werden das Härteprüfung und Zugversuch zwei Grundsätzlich verschiedene Versuche mit vollkommen verschiedenen Beanspruchungsarten sind. Auch wird bei der Umwertung aus Härte in Zugfestigkeit bei unterschiedlichen Gefügestrukturen die z.B. andere Dehngrenzen und Dehnungen bewirken nicht erkannt werden das hier nicht der gewünschte Werkstoffzustand vorhanden ist,(Kapitel-Was ist Härte?).<ref name="Umwertung "/> |

| + | |- | ||

| + | | | ||

| + | '''[[Umwertung|Zur Umwertung von Härtewerten]]''' | ||

| + | |} | ||

| + | |||

| + | ='''[[Fehlermöglichkeiten bei der Härteprüfung|Fehlermöglichkeiten bei der Härteprüfung]]'''= | ||

| + | |||

| + | {|class="wikitable" | ||

| + | |Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind Zahlreich.<ref name="Fehler"/> | ||

|- | |- | ||

| − | |'''[[ | + | | |

| + | '''[[Fehlermöglichkeiten bei der Härteprüfung|Zu den Fehlermöglichkeiten bei der Härteprüfung]]''' | ||

| + | |||

|} | |} | ||

| − | + | ='''Bekannte Hersteller'''= | |

| − | In der Historie gab es im | + | In der Historie gab es im deutschsprachigen Raum viele Hersteller von Härteprüfmaschinen, von denen einige nicht mehr existieren. Nachfolgend eine Liste von existenten und nicht mehr existenten Herstellern von Härteprüfmaschinen. |

{|class="wikitable" | {|class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

|'''emcotest''' Kuchl - Austria | |'''emcotest''' Kuchl - Austria | ||

|Otto Wolpert Werke - Ludwigshafen | |Otto Wolpert Werke - Ludwigshafen | ||

| Zeile 345: | Zeile 408: | ||

|'''ERNST''' Härteprüfer SA | |'''ERNST''' Härteprüfer SA | ||

|- | |- | ||

| − | |[[File:emcotest-logo.png| | + | |[[File:emcotest-logo.png|200px|link=http://www.emcotest.com/de/produkte-services/haertepruefmaschinen/|center]] |

|[[Datei:Wolpert.jpg|200px|center]] | |[[Datei:Wolpert.jpg|200px|center]] | ||

'''nicht mehr existent''' | '''nicht mehr existent''' | ||

| − | |[[File:KB-Logo.png| | + | |[[File:KB-Logo.png|200px|center]] |

|[[Datei:Frank.jpg|150px|center]] | |[[Datei:Frank.jpg|150px|center]] | ||

'''nicht mehr existent''' | '''nicht mehr existent''' | ||

| Zeile 358: | Zeile 421: | ||

|} | |} | ||

| − | + | = '''Einzelnachweise''' = | |

| − | |||

<references> | <references> | ||

| + | <ref name="VDI/VDE 2616>VDI-Richtlinie: VDI/VDE 2616 Blatt 1 Härteprüfung an metallischen Werkstoffen, Beuth Verlag, Berlin</ref> | ||

<ref name="Zerstörungsfreie ">[http://www.arnold-horsch.de/files/vortrag_hk_2015.pdf Arnold Horsch], ''Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren'', Vortrag Härtereikongess, Köln, 2015</ref> | <ref name="Zerstörungsfreie ">[http://www.arnold-horsch.de/files/vortrag_hk_2015.pdf Arnold Horsch], ''Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren'', Vortrag Härtereikongess, Köln, 2015</ref> | ||

<ref name="Smith ">R.L. Smith & G.E. Sandland, "An Accurate Method of Determining the Hardness of Metals, with Particular Reference to Those of a High Degree of Hardness," Proceedings of the Institution of Mechanical Engineers, Vol. I, 1922, p 623–641</ref> | <ref name="Smith ">R.L. Smith & G.E. Sandland, "An Accurate Method of Determining the Hardness of Metals, with Particular Reference to Those of a High Degree of Hardness," Proceedings of the Institution of Mechanical Engineers, Vol. I, 1922, p 623–641</ref> | ||

| Zeile 368: | Zeile 431: | ||

<ref name="Döhmer ">P. Wilh. Döhmer, Die Brinellsche Kugeldruckprobe, Springer, Berlin, 1925</ref> | <ref name="Döhmer ">P. Wilh. Döhmer, Die Brinellsche Kugeldruckprobe, Springer, Berlin, 1925</ref> | ||

<ref name="Rockwell">Stanley P. + Hugh M. Rockwell, Hardness-tester, [https://www.google.com/patents/US1294171 '''U.S. Patent US 1294171 A''']</ref> | <ref name="Rockwell">Stanley P. + Hugh M. Rockwell, Hardness-tester, [https://www.google.com/patents/US1294171 '''U.S. Patent US 1294171 A''']</ref> | ||

| − | <references /> | + | <ref name="Fehler">[http://www.arnold-horsch.de/seminare'''Arnold Horsch'''], Vortrag, Fehlermöglichkeiten bei der Härteprüfung, '''Seminar Härteprüfung in Theorie und Praxis''', Arnold Horsch e.K., Remscheid</ref> |

| + | <ref name="DIN ISO 15787 ">[https://www.beuth.de/de/norm/din-iso-15787/122364177 DIN ISO 15787] Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin</ref> | ||

| + | </references> | ||

| + | </div> | ||

| + | <big><big> | ||

| + | '''[[Hauptseite|Zur WIKI Hauptseite]]''' | ||

| + | </big></big> | ||

Aktuelle Version vom 24. Januar 2024, 06:26 Uhr

Ich biete zu diesem Thema das Seminar Härteprüfung in Theorie und Praxis an.

Schauen Sie auf unserer Homepage vorbei und sichern Sie sich Ihren Platz!

Hauptseite Werkstoffprüfung

Zur Wiki Hauptseite

Inhaltsverzeichnis

Grundlagen der Härteprüfung

Die Härte ist eine alte Maßzahl von Ingenieuren und Geologen, die zuerst genutzt wurde, um Mineralien zu klassifizieren. Barba definierte bereits 1640:

- „...hardness is such a property of precious stones that those which file can scratch are not so classed.”

Dies erklärt die Härte als ein Maß für die plastischen Eigenschaften von Materialien, die für die Haltbarkeit oder das Versagen von Maschinen und Werkzeugen verantwortlich sind.

Wer die Härteprüfung anwendet muss sich darüber im klaren sein, was er mit der Härteprüfung und dem erzielten Ergebnis eigentlich tun will. Hier besteht oftmals eine Vielzahl von diffusen Vorstellungen was der Härtewert (die Härtezahl) darstellt. Dies liegt auch daran, dass das Wissen um die Möglichkeiten und Grenzen der Härteprüfung auf der Anwenderseite nur sehr beschränkt vorhanden ist. Vor der Festlegung des Härteprüfverfahrens und von vorgegebenen Härtewerten sollte klar sein, was mit dem festgelegten Härtewert erreicht werden soll. Die vorgegebenen Toleranzen der Härtewerte sollten immer mit einer größtmöglichen Plus Toleranz[1] versehenen werden.

Angegebene Normen

Alle angegebenen Normen waren zum Zeitpunkt der Erstellung dieses Wikis gültig, ich bemühe mich sich ändernde Normen regelmäßig einzupflegen. Im Zweifelsfall muss sich der Leser davon überzeugen welche Normen aktuell in welcher Ausgabe gerade gültig und anzuwenden sind.

Was ist Härte?

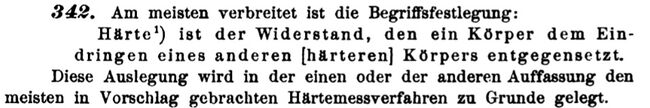

Hart und weich sind eigentlich allgemeine Begriffe aus dem täglichen Leben. Jeder Mensch hat dabei seine eigenen Empfindungen und beurteilt den einen Gegenstand im Vergleich zu einem anderen als hart oder weich. Schon die griechischen Philosophen der Antike Demokrit und Aristoteles bezeichneten die Härte als eine definierte Eigenschaft der Elemente. In der Technik ist ein solcher individueller Empfindungswert zur Beurteilung eines Werkstoffes oder Bauteiles nicht ausreichend. Man hat den Härtebegriff wie folgt festgelegt:

| Definition technische Härte[2] | Bereits Adolf Martens hat 1898 eine entsprechende Definition gemacht [3] |

|---|---|

| nach der VDI-Richtlinie: VDI/VDE 2616 Blatt 1 Härteprüfung an metallischen Werkstoffen ist die Definition

Härte ist der Widerstand eines Körpers, den er dem Eindringen eines anderen, aber Härterem entgegensetzt.[2] |

|

- Zweck der Härteprüfung ist es, vergleichbare Kennzahlen des Verformungs-Widerstandes der Oberfläche eines Werkstoffes zu ermitteln, die jedoch nicht die Bedeutung einer Werkstoffkennzahl haben

- Obwohl die Härte eines Werkstoffes keine eindeutige Stoffeigenschaft ist, kann sie als Vergleichswert sehr vielseitig angewandt und ausgelegt werden

- Die Härteprüfung stellt den relativ sicheren Versuch dar, verschiedene Werkstoffzustände mittels einer Kennzahl, die keine Werkstoffkennzahl ist, zu beschreiben

- Jedoch auch diese Definition der Härte ist noch nicht eindeutig und lässt vieles offen und führt dazu, dass die Härte in der Metallprüfung verschieden interpretiert wird, dies hängt im Wesentlichen von der Betrachtungsweise und den Erwartungen des Anwenders ab

- Es gibt verschiedene Werkstoffzustände die den gleichen Härtewert aufweisen können und unterschiedlichen Gefügestrukturen haben

Historie

An der Entwicklung der Härteprüfung ist eine Vielzahl namhafter Persönlichkeiten beteiligt. Einer der wesentlichen Hintergründe dieser Entwicklung ist, damals wie heute, der Wunsch verschiedene Werkstoffzustände mittels einer Kennzahl reproduzierbar zu beschreiben. Im Laufe der Jahrhunderte entwickelte sich die Härteprüfung immer weiter, so das Sie die heute die mit Abstand am meistens eingesetzte Werkstoffprüfmethode ist.

An dieser Stelle eine Anmerkung von mir:

Wie gut in der nachfolgenden Tabelle zu sehen ist ist Friedrich Mohs (1773-1839) nicht der Erfinder der Härteprüfung an Metallen, wie es immer wieder dargestellt wird. Mit seiner Klassifikation von Mineralien, die vor allem auf die physikalischen Eigenschaften (Form, Härte, Sprödigkeit, spezifisches Gewicht) seiner Objekte abhob hat er die Skala der Ritzhärteprüfung zur Klassifizierung von Mineralien entwickelt. Hierbei befand sich Mohs in Opposition zu den meisten seiner Kollegen, die das Hauptgewicht auf die chemische Zusammensetzung legten. Die Historie hat Mohs mit seiner Klassifizierung der Mineralien aber recht gegeben. Schon ca. 100 Jahre vor Mohs hat z.B. Reamur die Härte von Eisen bestimmt.

Die nachfolgende Tabelle gibt auszugsweise, die Historische Entwicklung der Härteprüfung an wieder.

| Jahr | Härteprüfverfahren | Wer | Verfahren - Besonderheit |

| 1640 | Babra | Ritzen von Edelsteinen mit der Feile | |

| 1722 | R.A. Reamur[4] | Ritzen von Stahl mit Mineralien | |

| 1747 | Wallerius[4] | Benutzte Fingernagel, Messer, Feile, Diamantpulver zur Härtebestimmung | |

| 1811 | Mohs Skala | Carl Friedrich Christian Mohs[4] | 10 stufiges Ritzhärteverfahren für Mineralien |

| 1833 | Seebeck[4] | Entwickelt ein quasi-quantitatives Kratzverfahren zur Härtebestimmung | |

| 1851 | [4] | Entwicklung der Bohrhärte von Metallen auf Grundlage des Gewichtsverlustes beim Bohren mit bekannten Zerspannungsbedingungen | |

| 1874 | Uchatius[4] | Beurteilte die Härte von Bronzen mit einem aus 25cm Höhe herabfallenden Meißel (erstes beschriebenes dynamisches Verfahren) | |

| 1882 | TH Prag[4] | Ritzhärte 18stufig,von Blei bis zu gehärtetem Stahl | |

| 1884 | [4] | Beurteilen der Härte von Metallen mit der Schleifhärte | |

| 1889 | Adolf Karl Gottfried Martens[4] | Ritzhärteverfahren | |

| 1898 | Adolf Karl Gottfried Martens[4] | Schlug ein Gerät für den instrumentierten Eindringversuch mit mechanisch-hydraulischer Tiefenmessung vor | |

| 1900 | Brinellhärte | Johann August Brinell[5] | Brinellhärteprüfverfahren, Kugeldruckversuch.

Brinell hat nicht nur das nach Ihm benannte Härteprüfverfahren entwickelt, sondern galt zu seiner Zeit (Geb.1849-Gest. 1925) als einer der hervorragenden Kenner der Stahlherstellung. Unter den Fachleuten der Eisen- und Stahlindustrie nimmt Brinell eine der hervorragendsten Stellungen ein[6]. |

| 1908 | P. Ludwig, Prof.[4] | Berichtet über ein sowohl statisch als auch dynamisch benutzte Kegelprobe, erste Gedanken zur Härteprüfung mittels einer Tiefenmessung. | |

| 1908 | Meyer Härteprüfung | Eugene Meyer, Prof.[7] | Meyerhärte, Meyer stellte das Potenzgesetz für den Kugeldruckversuch auf |

| 1914 | Rockwellhärte | Stanley P. + Hugh M. Rockwell[8] | Die Brüder Rockwell entwickelten das nach Ihnen benannte Rockwellhärteprüfverfahren, erstes Vorkraftverfahren mit Tiefenmessung, Patenteinreichung 15. Juli 1914. |

| 1915 | Shore Härte | Albert Shore | Erstes Rücksprungverfahren, eine auf das Werkstück fallende Kugel der mehr oder weniger abprallt. Die Härtemessung wird in Shore-Punkten ausgedrückt. |

| 1922 | Vickershärte | Robert L. Smith und George E. Sandland[9] [10] | Mit dem Vickershärteprüfverfahren, entwickelt bei den Vickers Flugzeugwerken, konnte erstmals die Messung sehr harter Teile ohne Beeinflussung durch den Prüfkörper durchgeführt werden. Ermöglichte die Mikrohärteprüfung, mit sehr kleinen Prüflasten. |

| 1926 | USA | Erste Härteprüfnorm für das Brinellhärteprüfverfahren | |

| 1937 | Deutschland, Schweden[4] | Erste Herstellung von Härtevergleichsplatten | |

| 1939 | Knoophärte | F. Knoop, C.G. Peters, W.B.E. Emerson | Entwicklung des Knoop Verfahrens am National Bureau of Standards (USA) |

| 1940 | Deutschland[4] | Erste DIN Norm über das Vickersverfahren | |

| 1943 | K. Meyer | Baut die erste Härte-Normalmesseinrichtung in Deutschland | |

| 1961 | UCI Härte | Claus Kleesattel | UCI-Verfahren (Ultrasonic Contact Impedance), 1961 Patentanmeldung |

| 1946 | Ernst | Abgewandeltes Rockwellverfahren mit sehr kleiner Prüflast. Patentanmeldung | |

| 1975 | LEEB Härte | Dietmar Leeb | Die Härteprüfung nach Leeb wurde erstmals 1975 angewandt und misst die eingebrachte Energie über den Rückprall. Das Verfahren funktioniert ähnlich der Shore Härteprüfung. |

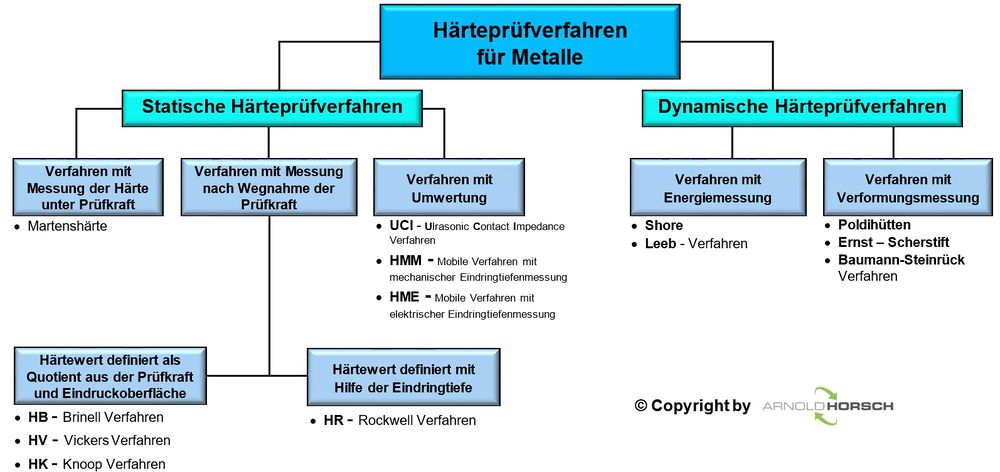

Einteilung der Härteprüfverfahren

Die Härteprüfverfahren lassen sich Grundsätzlich in die statischen und dynamische Prüfverfahren einteilen. Die meisten dynamischen Verfahren werden bei mobilen Prüfgeräten eingesetzt, die statischen Verfahren sind eher die klassischen Verfahren wie Brinell-Rockwell-Vickers. In der nachfolgenden Tabelle sind die wichtigsten Prüfverfahren zusammengefasst.

| Grundeinteilung | Verfahren | Schreibweise | Norm DIN EN ISO | ASTM |

| Statische Verfahren | Knoophärte

Brinellhärte Vickershärte Rockwellhärte Martenshärte |

HK+Prüflast (HK 1)

HB +Ø Kugel +Prüflast (HB 2,5/187,5) HV +Prüflast (HV 1) HR +Kurzzeichen (HRC) HM +Prüflast (HM 0,025)

|

DIN EN ISO 4545, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop

DIN EN ISO 6506, Teil 1-3, Metallische Werkstoffe-Härteprüfung nach Brinell DIN EN ISO 6507, Teil 1-3, Metallische Werkstoffe-Härteprüfung nach Vickers DIN EN ISO 6508, Teil 1-3, Metallische Werkstoffe-Härteprüfung nach Rockwell DIN EN ISO 14577, Teil 1-2, Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter |

E 384

E 10 E 384 E 18 E 2546 |

| Dynamische Verfahren | Shore Härte | Scleroscope n. Shore | Richtlinien für die Prüfung der Skleroskophärte metallischer Werkstoffe | ASTM E 448 |

| Mobile statische und dynamische Verfahren | Härte LEEEB

Härte Mobil Mechanisch

Through Indenter Viewing

Scherstifthärte Härteprüfzwinge |

HL+ Schlagkörper

HMM+ Verfahren in das Umgewertet wurde HME+ Verfahren in das Umgewertet wurde UCI+ Verfahren in das Umgewertet wurde TIV

HB HB - HV - HRC |

DIN EN ISO 16859, Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb

DIN 50157, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren

Nicht genormt, abgewandeltes Brinellverfahren, Nicht genormt, abgewandeltes Brinellverfahren DIN EN ISO 6506 - 6507 -6508, verschiedene Verfahren möglich, als Brinell- Vickers- Rockwell Härte |

A 956

A 1038

E 110 |

| Grundeinteilung der Härteprüfverfahren schematisch |

|

Internationale Normung

In der Härteprüfung gibt es zwei große Normsysteme nach denen die Härteprüfung durchgeführt wird, dies sind:

- ISO Normen, gelten Weltweit auch in den USA, allerdings wird hier nach ASTM Normen geprüft, die ebenfalls gültig sind.

- ASTM Normen, in den USA und den NAFTA Staaten wird im allgemeinen nach ASTM-Standards geprüft und gearbeitet. Die Verwendung von ASTM-Standards ist außer im öffentlich geförderten Bereich der USA freiwillig [11].

- Firmen die in USA liefern, sollten die ASTM Normen anwenden. Dies ist insbesondere dann anzuraten, wenn der Lieferant nicht weis ob die gelieferten Produkte im öffentlich geförderten Bereich der USA eingesetzt werden, dies ist generell der Fall wenn an das Government wie, Militär, Universitäten (Öffentliche Förderung), Strassenbau, Bundesstaaten, Städte und Gemeinden geliefert wird. Unwissenheit schützt nicht vor Strafe (Ignorantia legis non excusat), deshalb sollte bei Lieferungen in die USA/NAFTA-Raum, eine sorgfältige Prüfung der Prüfbedingungen durchgeführt werden.

- Im Schadensfall wird ein amerikanischer Gutachter immer ASTM Normen als Prüfbedingung anwenden, gibt es dann Unterschiede in den Prüfergebnissen ist die Argumentation über den Einsatz von ISO Normen schwierig bis unmöglich.

Persönliche Anmerkung

Es gibt gerade bei der Rockwellhärteprüfung und der Vickers-/ Knoophärte bei der Kleinlast- und Mikrohärte Unterschiede in den zulässigen Abweichungen und den Prüfbedingungen, dies sollte beachtet werden.

Klassische Härteprüfverfahren

| Klassische Härteprüfverfahren

Die klassischen genormten Härteprüfverfahren Brinell - Rockwell - Vickers wurden alle in den ersten 25 Jahren des 20ten Jahrhunderts eingeführt und sind seit Ihrer Einführung mehr oder weniger unverändert im Einsatz. |

|

Für die klassischen Härteprüfverfahren wurde eine eigene WIKI Seite erstellt, zu den klassischen Härteprüfverfahren |

Zu den aktuellen Normänderungen der klassischen Härteprüfverfahren

Mobile Härteprüfverfahren

| Neben den stationären Härteprüfmaschinen wurden sehr frühzeitig auch mobile Härteprüfverfahren entwickelt, einige dieser Verfahren wurden in den letzten Jahren auch in eine Normung aufgenommen. Die neu erstellten Normen sind teilweise etwas schwammig und sollen einen ersten Schritt in eine detailliertere Normung für die Zukunft bringen. Ein großer Vorteil der aktuellen Normung ist, die festgelegte Schreibweise für die jetzt genormten Verfahren. Dies bedeutet, dass die Angabe von von Härtewerten bei einigen mobilen Härteprüfverfahren genau festgelegt wurde und keine andere Schreibweise mehr zulässig ist. |

|

Für die mobilen Härteprüfverfahren wurde eine eigene WIKI Seite erstellt, zu den mobilen Härteprüfverfahren |

Zerstörungsfreie Härteprüfverfahren

| Neben den klassischen Härteprüfverfahren wurden bereits in den 1950er Jahren begonnen zerstörungsfreie Härteprüfverfahren entwickelt. Bei diesen Verfahren wird mittels verschiedener zerstörungsfreier Prüfverfahren eine Aussage über den Werkstoffzustand getroffen. [12] |

Umwertung von Härtewerten

| Umwertung von Härtewerten genormt in der DIN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten.[13]

Die Umwertung von Härtewerten wird bereits seit Brinell durchgeführt[14], bereits Brinell hatte festgestellt das zwischen der HB Härte und der Zugfestigkeit eine positive Korrelation besteht. Jedoch muss auch beachtet werden das Härteprüfung und Zugversuch zwei Grundsätzlich verschiedene Versuche mit vollkommen verschiedenen Beanspruchungsarten sind. Auch wird bei der Umwertung aus Härte in Zugfestigkeit bei unterschiedlichen Gefügestrukturen die z.B. andere Dehngrenzen und Dehnungen bewirken nicht erkannt werden das hier nicht der gewünschte Werkstoffzustand vorhanden ist,(Kapitel-Was ist Härte?).[15] |

Fehlermöglichkeiten bei der Härteprüfung

| Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind Zahlreich.[16] |

Bekannte Hersteller

In der Historie gab es im deutschsprachigen Raum viele Hersteller von Härteprüfmaschinen, von denen einige nicht mehr existieren. Nachfolgend eine Liste von existenten und nicht mehr existenten Herstellern von Härteprüfmaschinen.

| emcotest Kuchl - Austria | Otto Wolpert Werke - Ludwigshafen | KB Prüftechnik GmbH | Karl Frank - Weinheim | WPM Werkstoffprüfmaschinen - Leipzig | Reicherter - Esslingen | AFFRI INDUNO OLONA (VA) ITALY | ERNST Härteprüfer SA |

|

nicht mehr existent |

nicht mehr existent |

nicht mehr existent |

Einzelnachweise

- ↑ DIN ISO 15787 Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 2,0 2,1 VDI-Richtlinie: VDI/VDE 2616 Blatt 1 Härteprüfung an metallischen Werkstoffen, Beuth Verlag, Berlin

- ↑ Adolf Martens, Handbuch der Materialienkunde für den Maschinenbau, Erster Teil, Springer Verlag, Berlin, Seite 5 + 234, 1898

- ↑ 4,00 4,01 4,02 4,03 4,04 4,05 4,06 4,07 4,08 4,09 4,10 4,11 4,12 Herrmann, Konrad, et al: Härteprüfung an Metallen und Kunststoffen, expert verlag GmbH, D-71272 Renningen

- ↑ Johann August Brinell Wikipedia 2017.01.23

- ↑ P. Wilh. Döhmer, Die Brinellsche Kugeldruckprobe, Springer, Berlin, 1925

- ↑ Meyer Härteprüfung Wikipedia 2017.08.01

- ↑ Stanley P. + Hugh M. Rockwell, Hardness-tester, U.S. Patent US 1294171 A

- ↑ R.L. Smith & G.E. Sandland, "An Accurate Method of Determining the Hardness of Metals, with Particular Reference to Those of a High Degree of Hardness," Proceedings of the Institution of Mechanical Engineers, Vol. I, 1922, p 623–641

- ↑ R.L. Smith & G.E. Sandland, Patenteinreichung USA 16. Mai 1923, Apparatus for testing the hardness of materials, US 1478621 A, 1923

- ↑ https://de.wikipedia.org/wiki/ASTM_International, 15. Januar 2015

- ↑ Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015

- ↑ DIN EN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten, Beuth Verlag Berlin

- ↑ Autor:Anonymus, Die Anwendbarkeit der Brinell'schen Kugelprobe bei Feststellung der Streckfestigkeit bei Eisen und Stahl, Jern-kontorets Annales, 1902, Band 2., (S. 419–420)

- ↑ Arnold Horsch, Vortrag, Umwertung von Härtewerten, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ Arnold Horsch, Vortrag, Fehlermöglichkeiten bei der Härteprüfung, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid