Härteprüfung

Inhaltsverzeichnis

Grundlagen der Härteprüfung

Der Anwender der Härteprüfung muss sich darüber im klaren sein, was er mit der Härteprüfung und dem erzielten Ergebnis eigentlich tun will. Hier besteht bei den Anwendern der Härteprüfung oftmals eine Vielzahl von diffusen Vorstellungen was die Härtezahl darstellt. Dies liegt auch daran, dass das Wissen um die Möglichkeiten und Grenzen der Härteprüfung auf der Anwenderseite nur sehr beschränkt vorhanden ist. Vor der Festlegung des Härteprüfverfahrens und von Härtewerten sollte klar sein,was mit dem festgelegten Härtewert erreicht werden soll!

Was ist Härte?

Hart und weich sind eigentlich allgemeine Begriffe aus dem täglichen Leben. Jeder Mensch hat dabei seine eigenen Empfindungen und beurteilt den einen Gegenstand im Vergleich zu einem anderen als hart oder weich. Die griechischen Philosophen der Antike Demokrit und Aristoteles bezeichneten die Härte als eine definierte Eigenschaft der Elemente. In der Technik ist ein solcher individueller Empfindungswert zur Beurteilung eines Werkstoffes oder Bauteiles nicht ausreichend. Man hat den Härtebegriff wie folgt festgelegt:

Härte ist der Widerstand eines Körpers, den er dem Eindringen eines anderen, aber Härterem entgegensetzt.[1]

- Zweck der Härteprüfung ist es, vergleichbare Kennzahlen des Verformungs-Widerstandes der Oberfläche eines Werkstoffes zu ermitteln, die jedoch nicht die Bedeutung einer Werkstoffkennzahl haben.

- Obwohl die Härte eines Werkstoffes keine eindeutige Stoffeigenschaft ist, kann sie als Vergleichswert sehr vielseitig angewandt und ausgelegt werden.

- Die Härteprüfung stellt den relativ sicheren Versuch dar, verschiedene Werkstoffzustände mittels einer Kennzahl, die keine Werkstoffkennzahl ist, zu beschreiben.

- Jedoch auch diese Definition der Härte ist noch nicht eindeutig und lässt vieles offen und führt dazu, dass die Härte in der Metallprüfung verschieden interpretiert wird, dies hängt im Wesentlichen von der Betrachtungsweise und den Erwartungen des Anwenders ab.

- Es gibt verschiedene Werkstoffzustände die den gleichen Härtewert aufweisen können und unterschiedlichen Gefügestrukturen haben, nachfolgende Beispiele.

Beispiele

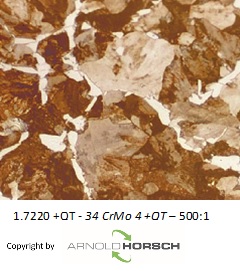

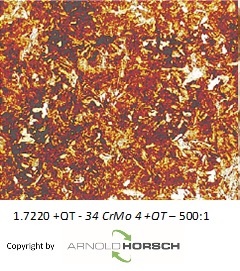

100CR6 +Q, 1.3505 +Q, gut erkennbar bei etwa gleicher Härte 2 unterschiedliche Gefüge.[2]

34CRMo4 +QT, 1.7220 +QT , gut erkennbar bei etwa gleicher Härte 2 unterschiedliche Gefüge.[2]

Historie

An der Entwicklung der Härteprüfung sind eine Vielzahl namhafter Persönlichkeiten beteiligt. Einer der wesentlichen Hintergründe dieser Entwicklung ist, damals wie heute, der Wunsch verschiedene Werkstoffzustände mittels einer Kennzahl reproduzierbar zu beschreiben. Im Laufe der Jahrhunderte entwickelte sich die Härteprüfung, die heute die mit Abstand am meistens eingesetzte Werkstoffprüfmethode ist.

An dieser Stelle eine Anmerkung von mir:

Wie gut in der nachfolgenden Tabelle zu sehen ist ist Friedrich Mohs (1773-1839) nicht der Erfinder der Härteprüfung an Metallen, wie es immer wieder dargestellt wird. Mit seiner Klassifikation von Mineralien, die vor allem auf die physikalischen Eigenschaften (Form, Härte, Sprödigkeit, spezifisches Gewicht) seiner Objekte abhob hat er die Skala der Ritzhärteprüfung zur Klassifizierung von Mineralien entwickelt. Hierbei befand sich Mohs in Opposition zu den meisten seiner Kollegen, die das Hauptgewicht auf die chemische Zusammensetzung legten. Die Historie hat Mohs mit seiner Klassifizierung der Mineralien aber recht gegeben. Schon ca. 100Jahre vor Mohs hat z.B. Reamur die Härte von Eisen bestimmt.

Die nachfolgende Tabelle[3] gibt auszugsweise, die Historische Entwicklung der Härteprüfung an wieder.

| Jahr | Wer | Verfahren - Besonderheit |

| 1640 | Babra | Ritzen von Edelsteinen mit der Feile |

| 1722 | R.A. Reamur | Ritzen von Stahl mit Mineralien |

| 1747 | Wallerius | Benutzte Fingernagel, Messer, Feile, Diamantpulver zur Härtebestimmung |

| 1811 | Mohs | 10 stufiges Ritzhärteverfahren für Mineralien |

| 1833 | Seebeck | Entwickelt ein quasi-quantitatives Kratzverfahren zur Härtebestimmung |

| 1851 | Entwicklung der Bohrhärte von Metallen auf Grundlage des Gewichtsverlustes beim Bohren mit bekannten Zerspanbedingungen | |

| 1874 | Uchatius | Beurteilte die Härte von Bronzen mit einem aus 25cm Höhe herabfallenden Meißel (erstes beschriebenes dynamisches Verfahren) |

| 1882 | TH Prag | Ritzhärte 18stufig,von Blei bis zu gehärtetem Stahl |

| 1884 | Beurteilen der Härte von Metallen mit der Schleifhärte | |

| 1889 | Adolf Karl Gottfried Martens | Ritzhärteverfahren |

| 1898 | Adolf Karl Gottfried Martens | Schlug ein Gerät für den instrumentierten Eindringversuch mit mechanisch-hydraulischer Tiefenmessung vor |

| 1900 | Johann August Brinell | Brinellhärteprüfverfahren, Kugeldruckversuch.

Brinell hat nicht nur das nach Ihm bennante Härteprüfverfahren entwickelt, sondern galt zu seiner Zeit (Geb.1849-Gest. 1925) als einer der hervorragender Kenner der Stahlherstellung. Unter den Fachleuten der Eisen- und Stahlindustrie nimmt Brinell eine der hervorragendsten Stellungen ein[4] |

| 1908 | P. Ludwig, Prof. | Berichtet über ein sowohl statisch als auch dynamisch benutzte Kegelprobe, erste Gedanken zur Härteprüfung mittels einer Tiefenmessung. |

| 1908 | E. Meyer, Prof. | Meyer Härteprüfung, stellte das Potenzgesetz für den Kugeldruckversuch auf |

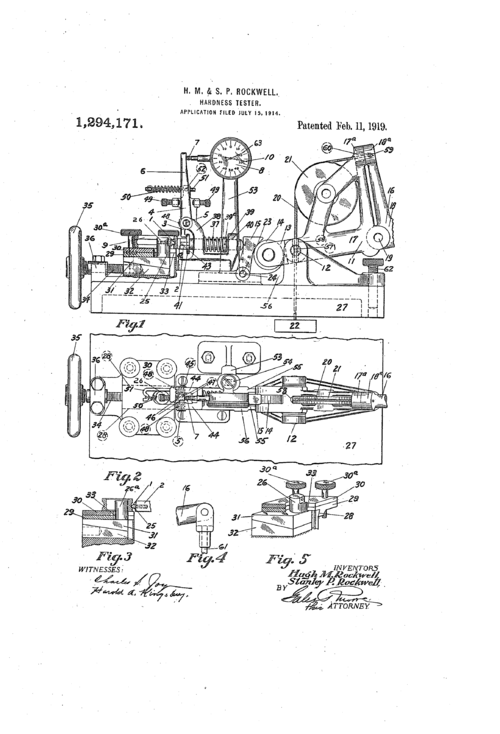

| 1914 | Stanley P. + Hugh M. Rockwell | Rockwellhärteprüfverfahren verschiedene, erstes Vorkraftverfahren mit Tiefenmessung, Patenteinreichung 15. Juli 1914, U.S. Patent 1,294,171 |

| 1915 | Albert Shore | Erstes Rücksprungverfahren, eine auf das Werkstück fallende Kugel der mehr oder weniger abprallt. Die Härtemessung wird in Shore-Punkten ausgedrückt. |

| 1921 | Vickers Flugzeugwerke

Robert L. Smith und George E. Sandland |

Vickershärteprüfverfahren, erstmals die Messung sehr harter Teile ohne Beeinflussung durch den Prüfkörper, ermöglicht die Mikrohärteprüfung, mit sehr kleinen Prüflasten[5] [6]. |

| 1926 | USA | Erste Härteprüfnorm für das Brinellhärteprüfverfahren |

| 1937 | Deutschland, Schweden | Erste Herstellung von Härtevergleichsplatten |

| 1939 | F. Knoop, C.G. Peters, W.B.E. Emerson | Entwicklung des Knoop Verfahrens am National Bureau of Standards (USA) |

| 1940 | Deutschland | Erste DIN Norm über das Vickersverfahren |

| 1943 | K. Meyer | Baut die erste Härte-Normalmesseinrichtung in Deutschland |

| 1961? | C. Kleesattel | UCI-Verfahren (Ultrasonic Contact Impedance), 1961 Patentanmeldung |

| 1946 | Ernst | Abgewandeltes Rockwellverfahren mit sehr kleiner Prüflast. Patentanmeldung |

| 1975 | Dietmar Leeb | Die Härteprüfung nach Leeb wurde erstmals 1978 angewandt und misst die eingebrachte Energie über den Rückprall. |

Einteilung der Härteprüfverfahren

Die Härteprüfverfahren lassen sich Grundsätzlich in die statischen und dynamische Prüfverfahren einteilen. Die meisten dynamischen Verfahren werden bei mobilen Prüfgeräten eingesetzt, die statischen Verfahren sind eher die klassischen Verfahren wie Brinell-Rockwell-Vickers. In der nachfolgende Tabelle sind die wichtigsten Prüfverfahren zusammengefasst.

| Grundeinteilung | Schreibweise | Verfahren | Norm DIN EN ISO | Norm andere |

| Statische Verfahren | HK+Prüflast

HB +Prüflast HV +Prüflast HR +Kurzzeichen HM +Prüflast |

Knoophärte

Brinellhärte Vickershärte Rockwellhärte Martenshärte |

DIN EN ISO 4545, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop

DIN EN ISO 6506, Teil 1-3, Metallische Werkstoffe-Härteprüfung nach Brinell DIN EN ISO 6507, Teil 1-3, Metallische Werkstoffe-Härteprüfung nach Vickers DIN EN ISO 6508, Teil 1-3, Metallische Werkstoffe-Härteprüfung nach Rockwell DIN EN ISO 14577, Teil 1-2, Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter |

ASTM E 92 + 384

ASTM E 10 ASTM E 92 + 384 ASTM E 18

|

| Dynamische Verfahren | Scleroscope n. Shore | Shore Härte | Richtlinien für die Prüfung der Skleroskophärte metallischer Werkstoffe | ASTM E 448 |

| Mobile statische und dynamische Verfahren | HL

HMM+ Verfahren in das Umgewertet wurde HME+ Verfahren in das Umgewertet wurde UCI+ Verfahren in das Umgewertet wurde TIV HB HB HB - HV - HRC |

LEEB Härte

Härte Mobil Mechanisch Härte Mobil Elektrisch Ultrasonic Contact Impedance Through Indenter Viewing Poldihärte Scherstifthärte Härteprüfzwinge |

DIN EN ISO 16859, Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb

DIN 50157, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren Ungenormt, abgewandeltes Vickersverfahren Ungenormt, abgewandeltes Brinellverfahren, Ungenormt, abgewandeltes Brinellverfahren DIN EN ISO 6506 - 6507 -6508, verschieden Verfahren möglich, als Brinell- Vickers- Rockwell Härte |

ASTM A 956

ASTM A 1038

ASTM E 110

|

Klassische Härteprüfverfahren

Genormte Härteprüfverfahren

Frühzeitig begann bereits die Standardisierung der Härteprüfung. 1900 stellte Johan August Brinell auf der Weltausstellung in Paris den genormten Kugeldruckversuch vor. Wohl kaum hat sich jemals ein Materialprüfungsverfahren in derart kurzer Zeit so allgemein eingeführt und so viele Anhänger erworben. Die Erklärung hierfür ist in den hervorragenden Eigenschaften dieser Methode, insbesondere in ihrer Einfachheit und Brauchbarkeit für die industrielle Praxis zu finden. Angeregt durch ihre vielseitige Verwendbarkeit befaßten sich denn auch gar bald eine Reihe hervorragender Wissenschaftler und Praktiker mit den theoretischen Grundlagen und praktischen Anwendungsmöglichkeiten und Anwendungsgebieten der Brinellschen Kugeldruckprobe. Der große Verdienst von Brinell ist es neben der Erfindung das Verfahren systematisiert zu haben und die Einführung der Belastungsgrade, die eine proportionalen Anstieg der Prüflast im Verhältniss zum Kugeldurchmesser sicherstellten. Somit wurde erstmals eine reproduzierbare Härteprüfung gewährleistet und Prüfergebnisse verschiedener Prüflabore wurden vergleichbar. Jedoch kam die Brinellhärteprüfung schnell an Ihre Grenzen, sehr harte Teile lassen sich nicht Prüfen und auch kleine Teile und Beschichtungen sind mit der Brinellhärte nicht Prüfbar.

1920 haben die Brüder Stanley P. + Hugh M. Rockwell das Rockwellprüfverfahren Patentieren lassen. Hiermit war es erstmals möglich sehr harte Teile mittels eines Diamantkegels zu Prüfen. Die Rockwellhärteprüfung ist aufgrund Ihrer einfachen und sicheren Handhabung, heute das am meisten genutzte Härteprüfverfahren. Aber auch hier gab es das Problem das keine Beschichtungen und keine sehr kleinen Teile geprüft werden konnten.

1922 wurde bei den Vickers Flugzeugwerken in England von den beiden Ingenieuren Smith + Sandland das bekannte Vickers Härteprüfverfahren entwickelt. Da im Flugzeugbau schon immer die Leichtbauweisen existierte und bereits sehr Früh mit kleine leichten Bauteilen und Beschichtungen gearbeitet wurde, ist es logisch das dieses Verfahren bei einem Flugzeugwerk entwickelt wurde. Die Härte Vickers ist eine Ableitung aus der Brinellhärte und daher mit dieser gut korrelierend.

Härteprüfung nach Brinell

Genormt ist die Brinellhärteprüfung in der DIN EN ISO 6506, Metallische Werkstoffe-Härteprüfung nach Brinell, Teil 1-3[7] und der ASTM E10[8]

| Beschreibung | Brinellhärte Schematischer Prüfaufbau, Formel und Schreibweise | Schreibweise und Einsatzbereich der Brinellhärteprüfung |

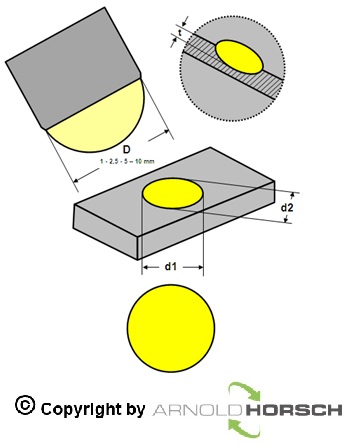

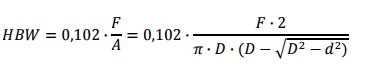

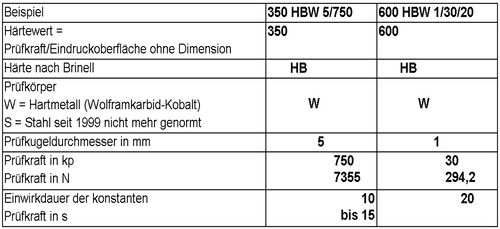

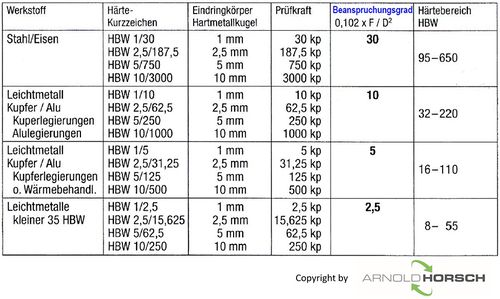

| Die vom schwedischen Ingenieur Johan August Brinell entwickelte und auf der Weltausstellung im Jahre 1900 in Paris präsentierte Methode der Härteprüfung kommt bei weichen bis mittelharten Metallen wie unlegiertem Baustahl, Aluminiumlegierungen, bei Holz (ISO 3350) und bei Werkstoffen mit ungleichmäßigem Gefüge, wie etwa Gusseisen, zur Anwendung. Brinell führte auch das System des Belastungsgrades ein. Mit dem Belastungsgrad kann sichergestellt werden, dass unabhängig von der Prüflast die Härte gleich geprüft wird, wenn zwischen Kugel Ø und Prüflast ein proportionaler Anstieg vorhanden ist. Es sind 4 Belastungsgrade für die verschiedenen Werkstoffe vorhanden 2,5 - 5 - 10 - 30. Mittels des Belastungsgrades und dem Kugel ☼7 kann die Prüflast ausgerechnet werden.

Beispiele

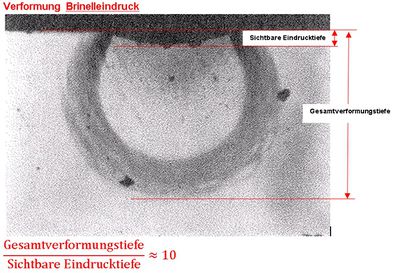

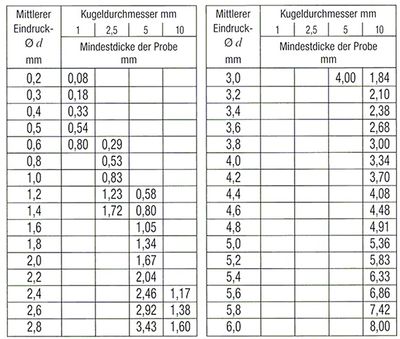

Wird also jetzt bei einsprechender Bauteilgröße mit dem Belastungsgrad 10 (für Kupfer) oder 30 (für Stahl) geprüft ist das Prüfergebnis theoretisch gleich, unabhängig davon mit welchem Kugel Ø geprüft wird. Bei der Brinellhärteprüfung wird eine Hartmetallkugel mit einem definierten Ø mm, einer definierten Kraft F und einer definierten Zeit s, in die Oberfläche der Probe gedrückt. Nach Rücknahme der Prüfkraft wird der verbliebene Eindruckdurchmesser mit einem Mikroskop oder einer Meßlupe ausgemessen. Hierbei wird der Eindruckdurchmesser d auf 1/100 mm genau ausgemessen (bei unrundem Eindruck wird der Mittelwert aus zwei senkrecht aufeinanderstehenden Durchmessern gebildet). Die Brinellhärte ist proportional zu dem Quotienten, der aus der Prüfkraft geteilt durch die gekrümmte Oberfläche des Eindruckes berechnet wird. Es wird davon ausgegangen, dass der Eindruck die Form des unbelasteten kugelförmigen Eindringkörpers annimmt und seine Oberfläche wird nach der in nebenstehenden Gleichung berechnet aus dem mittleren Eindruckdurchmesser und dem Kugeldurchmesser. Der Härtewert wird vor das Kurzzeichen HB gesetzt. Vor Einführung der SI-Einheit "Newton" (N) wurde die Prüfkraft F in kp eingesetzt, so daß sich als Einheit der Brinellhärte kp/mm² ergab. Da nach internationaler Vereinbarung bei Einführung der Einheit Newton die Zahlenwerte der verschiedenen Härteprüfverfahren unverändert bleiben sollen, gilt nunmehr die Berechnungsformel mit F in Newton, hierzu wurde der HB Formel der Faktor 0,102 zugefügt, eine Einheit wird nicht mehr angegeben. Da neben dem sichtbaren Eindruck ein noch größerer nicht sichtbarer Verformungsbereich des Härteeindruckes vorhanden ist müssen für Härteeindrücke untereinander mindest Abstände und Dicken eingehalten werden. Der Abstand des Mittelpunktes jedes Prüfeindruckes

Die Dicke der Probe muss

|

Schematischer Prüfaufbau

Wie bei allen Härteprüfverfahren wird immer

|

Einsatzbereich der Brinellhärteprüfung

Tabelle der mindestes Probendicke[7] |

Härteprüfung nach Vickers

Genormt ist die Vickershärteprüfung in der DIN EN ISO 6507, Metallische Werkstoffe-Härteprüfung nach Vickers, Teil 1-3[9] und der ASTM E 92[10] / E 384[11]

| Beschreibung | Vickershärte Schematischer Prüfaufbau, Formel und Schreibweise | Vickershärteprüfung |

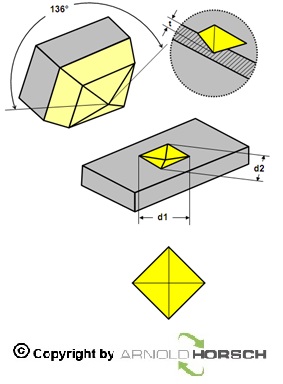

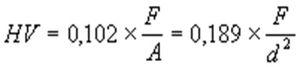

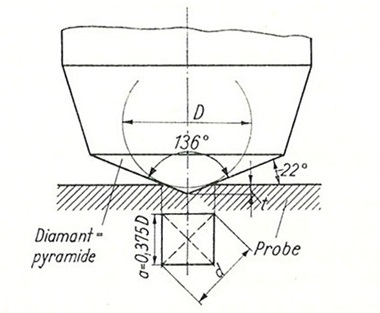

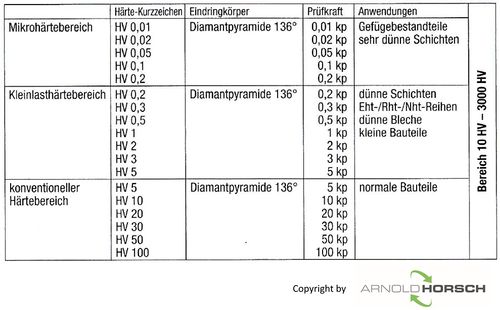

| Da die Ermittlung der Brinellhärte über 400 HB wegen der Abplattung der Prüfkugel Schwierigkeiten machte, wurde 1921 nach Ideen von Smith und Sandland[5] in den englische Vickersflugzeugwerkenwerken ein neues Härteprüfverfahren entwickelt, bei dem als Eindringkörper eine vierseitige regelmäßige Diamantpyramide mit 136 Spitzenwinkel zwischen den gegenüberliegenden Flächen benutzt wird (die Spitze ist nicht abgerundet und erscheint selbst unter dem Mikroskop als Spitze). Im übrigen zeigt der Vickersversuch große Ähnlichkeit mit dem Brinellversuch, da Smith und Sandland den Winkel der Pyramyde direkt aus der Brinellkugel abgeleitet haben[12].

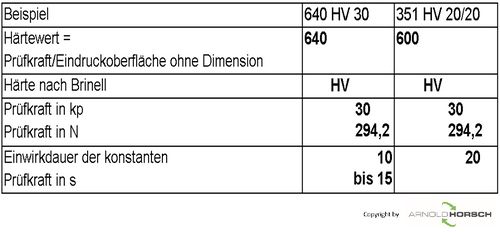

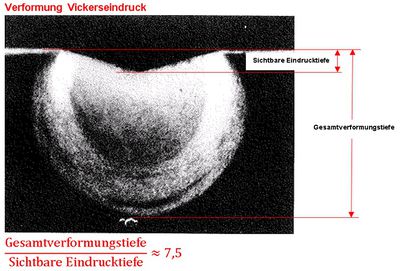

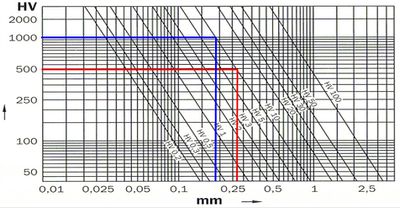

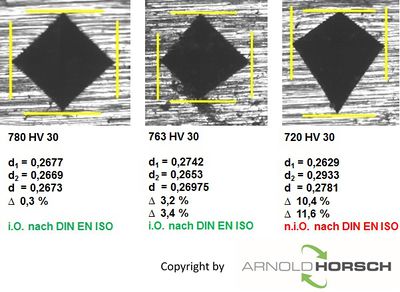

Bei der Vickershärteprüfung wird die Diamantpyramide mit einer definierten Kraft F und einer definierten Zeit s, senkrecht in die Oberfläche der Probe gedrückt. Nach Rücknahme der Prüfkraft wird der verbliebene Eindruck mit einem Mikroskop oder einer Meßlupe ausgemessen. Hierbei werden die Diagonalen d1 und d2 des Eindruckes, der nach Rücknahme der Prüfkraft F auf der Prüffläche entsteht, werden gemessen. Die Vickershärte ist proportional dem Quotienten aus der Prüfkraft und der Oberfläche des Eindrucks, der als gerade Pyramide mit quadratischer Grundfläche und gleichem Winkel wie der Eindringkörper angenommen wird. Der Härtewert wird vor das Kurzzeichen HV gesetzt. Vor Einführung der SI-Einheit "Newton" (N) wurde die Prüfkraft F in kp eingesetzt, so daß sich als Einheit der Vickershärte kp/mm² ergab. Da nach internationaler Vereinbarung bei Einführung der Einheit Newton die Zahlenwerte der verschiedenen Härteprüfverfahren unverändert bleiben sollen, gilt nunmehr die Berechnungsformel mit F in Newton, hierzu wurde der HV Formel der Faktor 0,102 zugefügt, eine Einheit wird nicht mehr angegeben. Da neben dem sichtbaren Eindruck ein noch größerer nicht sichtbarer Verformungsbereich des Härteeindruckes vorhanden ist müssen für Härteeindrücke untereinander mindest Abstände eingehalten werden, hier gilt die Regel, die Dicke der Probe muss mindestens das Achtfache der Eindringtiefe betragen. In der Norm gibt es hierzu nebenstehende Tabelle dies erleichtert die Arbeit. Da neben dem sichtbaren Eindruck ein noch größerer nicht sichtbarer Verformungsbereich des Härteeindruckes vorhanden ist müssen für Härteeindrücke untereinander mindest Abstände und Dicken eingehalten werden. Der Abstand des Mittelpunktes jedes Prüfeindruckes vom Rand der Probe muss für die Werkstoffe

Der Abstand der Mittelpunkte zweier nebeneinander liegender Prüfeindrücke muss für die Werkstoffe

Weiter Randbedingungen

Videomesssysteme und automatische Bildauswertung Die Auswertung der Vickershärteeindrücke mit Videosystemen oder mit Bildanalysesystemen ist in der Zwischenzeit weit verbreitet, vor dem Einsatz solcher Systeme sind diese auf Ihre Tauglichkeit zu überprüfen, diese ist nicht immer gegeben. Leider wird in der DIN EN ISO 6507 in keiner Weise auf diese Thematik eingegangen, obwohl diese System seit mehr als 25 Jahren eingesetzt werden. Die Anzahl der Fehlerquellen beim Einsatz von Video- und Bildanalysesystemen sind viele, die nachfolgenden Grundregeln sollten beim Einsatz dieser Systeme immer eingehalten werden:

|

Schematischer Prüfaufbau

Ableitung HV aus HB[12]

Schreibweise HV Härte Wie bei allen Härteprüfverfahren wird immer

|

Einsatzbereich der Vickershärteprüfung

Diagonale Auswertung unterschiedlicher Härteeindrücke[14] Je nach dem welche der Diagonalen als Bezugsgröße für die Berechnung genommen wird erhält man unterschiedliche Ergebnisse |

Härteprüfung nach Rockwell

Genormt ist die Rockwellhärteprüfung in der DIN EN ISO 6508, Metallische Werkstoffe-Härteprüfung nach Rockwell, Teil 1-3[15] und der ASTM E 18[16]

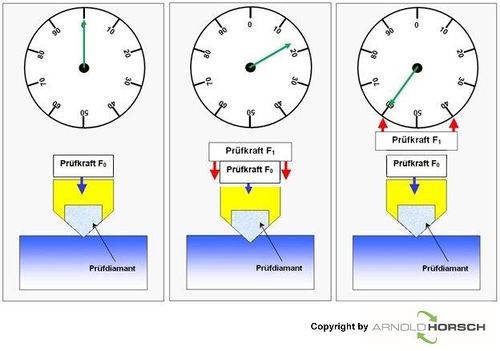

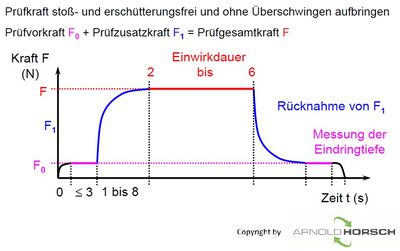

| Beschreibung | Rockwellhärte Schematischer Prüfaufbau, Prüfzyklus und Schreibweise | Zeichnung aus der Patentanmeldung Rockwellverfahren |

| Das bereits 1914 von den Brüdern Stanley P. + Hugh M. Rockwell zum Patent[17] eingereichte Härteprüfverfahren erfreute sich sehr schnell, aufgrund seiner einfachen Anwendung und Durchführung großer Beliebtheit, das Härteprüfverfahren wurde nach seinen Erfindern Rockwellhärteprüfung benannt. Es dürfte das am meisten eingesetzte Härteprüfverfahren im stationären Bereich sein. Das Prinzip ist verblüffend einfach und basiert auf der Eindringtiefenmessung. Bereits 1908 hatte Prof. P. Ludwig erste Gedanken zur Härteprüfung mittels einer Tiefenmessung gehabt, die Brüder Rockwell haben auf eine elegante Art durch die Einführung der Vorlast, die leidige Festlegung des Nullpunktes bei einer Eindringtiefenmessung gelöst.

Die BEDEUTUNG der Rockwellhärte kann gar nicht hoch genug bewertet werden, ein Härter denkt in HRC. So muss der Verfasser einen Vickerswert immer in HRC umwerten damit er ohne nachzudenken weis was gemeint ist, 60 HRC sind für einen Härter eine stehende Größe, bei der er nicht nachdenken muss was Sie bedeuten. Die Rockwellhärte eines Werkstoffs ergibt sich aus der Eindringtiefe eines Prüfkörpers bei Anliegen einer bestimmten Vor- und Prüfkraft. Prüfkörper, -kräfte, -dauer und Einheitenberechnungsformeln sind in der Norm DIN EN ISO 6508-1 festgelegt[15]. Mit einer vorgegebenen Prüfkraft wird der Prüfkörper in die Oberfläche des zu prüfenden Werkstücks vorbelastet. Die Tiefe des Eindringens des Prüfkörpers bei Vorlast dient dabei als Bezugsebene, danach wird der Eindringkörper mit der Hauptlast belastet. Anschließend wird diese wieder zurückgenommen, so dass nur noch die Vorlast wirksam ist. Die Differenz der Eindringtiefen vor und nach Auflegen der Hauptlast ist das Maß für die Rockwellhärte des Werkstoffs. Die Rockwelleinheiten errechnen sich nach einer (je nach angewandter Normskala unterschiedlichen) Formel aus der Eindringtiefe. Die Eindringtiefe des Prüfkörpers wird mit einer Messsystem festgestellt, das mit der Prüfspitze verbunden ist. Nach der ursprünglichen Entwicklung der beiden Verfahren HRC und HRB, wobei hier C für Cone(Kegel) und B für Ball(Kugel) steht, wurden viele weitere Rockwellhärteprüfverfahren entwickelt, wobei der Prinzipielle Prüfablauf immer der gleiche ist. Hinweis Wichtig für den Anwender ist zu beachten, das die Rockwellhärteprüfung nach DIN EN ISO 6508 anders als nach ASTM E 18 durchgeführt wird. Daher müssen Härteprüfmaschinen die nach ASTM Prüfen anders eingestellt und kalibriert werden.

|

Schematischer Versuchsablauf

Schreibweise der HR Härte Wie bei allen Härteprüfverfahren wird immer

60 HRC

|

Zeichnung aus der Patentanmeldung Rockwellverfahren |

Härteprüfung nach Knoop

DIN EN ISO 4545, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop

- <math>HK = 1{,}451 \, \frac{F}{l_D^2}</math>

Härteprüfung Martenshärte

DIN EN ISO 14577, Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter

Klassische Härteprüfverfahren Prüfgeräte

| Härteprüfung nach Brinell | Härteprüfung nach Vickers | Härteprüfung nach Rockwell |

| Älteres Prüfgerät DIA TESTOR 2 | Älteres Prüfgerät Zwick 3202 | Älteres Prüfgerät VA 2 |

| Modernes Prüfgerät DURAVISION | Modernes Prüfgerät DURASCAN | Modernes Prüfgerät DURAJET |

Mobile Härteprüfverfahren

In den letzten Jahren wurden auch portable Verfahren in eine Normung aufgenommen. Die neu erstellten Normen sind teilweise etwas schwammig und sollen einen ersten Schritt in eine detailliertere Normung für die Zukunft bringen. Ein großer Vorteil der aktuellen Normung ist, die festgelegte Schreibweise für die jetzt genormten Verfahren. Dies bedeutet das die Angabe von nach den folgenden Verfahren geprüften Härtewerten genau festgelegt wurde und keine andere Schreibweise mehr zulässig ist.

Genormte Härteprüfverfahren

Härteprüfung Brinell - Vickers - Rockwell

Details siehe hier bei den klassischen Verfahren, Brinell[7] - Vickers[9] - Rockwell[15]

Die klassischen Härteprüfverfahren Brinell - Vickers - Rockwell, sind seit langer Zeit immer schon als mobile Geräte im Einsatz, bereits kurz nach der Entwicklung der Grundverfahren machten sich Erfinder daran diese Verfahren Mobil zu machen. Der Vorteil dieser Geräte ist, dass Sie die in den Normen für die stationären Geräte geforderten Prüfbedingungen einhalten. Wichtig ist jedoch zu Wissen, da die Geräte ständig wechselnde Einsatzorte haben, kann der im jeweiligen Teil 2 der Norm, HB+HV = Kap. 6, HRC = Kap. 7, Zeitabstände zwischen den Überprüfungen, geforderte Punkt nicht eingehalten werden. Es ist daher im Prüfbericht zu vermerken, dass die Härte mit einem mobilen Gerät geprüft wurde.

Geräte gibt es in unterschiedlichsten Ausführungen, die Liste der nachfolgenden Geräte erhebt keinen Anspruch auf Vollständigkeit.

Härteprüfung LEEB Verfahren

DIN EN ISO 16859, Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb [18]

Dietmar Leeb hat in den frühen 70er Jahren die verschiedenen Lösungen der tragbaren Härteprüfung wie das Baumann-Steinrück, Schmidt und Shore Verfahren studiert. Die am meisten benützen Geräte waren die dynamischen Modelle, wo die Prüflast schlagartig aufgebracht wird. Die Frage stellte sich, wie kann man den üblichen Anwendungsbereich durch flexiblere Bedienung erweitern, ohne Prüfgenauigkeit zu verlieren, d.h. schnelles und bequemes Prüfen unabhängig vom Benützer und der Prüfrichtung. Das Resultat war die Erfindung und erfolgreiche Produktion des EQUOTIP im Jahr 1975 eines dynamischen Härteprüfverfahrens und dem gleichnamigen Prüfgerät. Diese Methode ist heute auch in Verbindung mit dem Erfindernamen bekannt als Härteprüfung bzw. Rückprall-Härteprüfung nach Leeb. Das EQUOTIP ist heute eines der am meisten benützten mobilen Härteprüfgeräte.

Prinzip

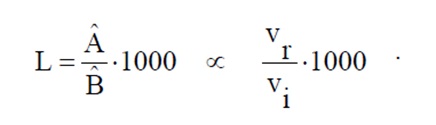

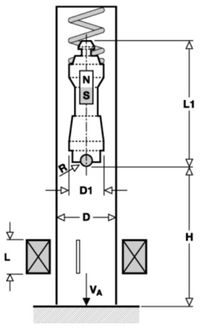

Die Leeb-Härte ist ein Verfahren der Rücksprunghärte, bei dem ein Schlagkörper, an dessen vorderem Ende sich ein Eindringkörper befindet, mit einer definierten Energie auf die Probe geschossen wird. Die funktionsweise wird nachfolgend beschrieben.

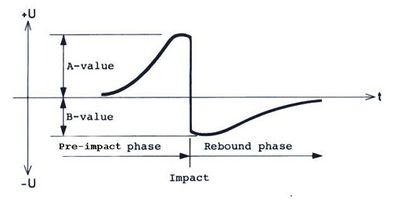

| Formel

Die Leeb-Härte ist als folgendes Verhältnis definiert, der L-Wert, auch Leeb-Zahl oder Leeb-Härte (HL) genannt, ist einfach ausgedrückt gleich dem Verhältnis von der Rückprallgeschwindigkeit vr zur Aufprallgeschwindigkeit vi des Schlagkörpers, multipliziert mit 1000. |

Schematisches Prüfprinzip

Dabei sind die Scheitelwerte des induzierten Spannungssignals – gemessen an einer bestimmten Stelle über der Prüfoberfläche – proportional zur Aufprall- bzw. Rückprallgeschwindigkeit. |

Aufbau Schlaggerät | Original Equotip von 1975, | Modernes LEEB Gerät von |

Für die LEEB Geräte gibt es unterschiedliche Schlaggeräte die auf die Prüfaufgabe angepasst sind.

Härteprüfung HMM Verfahren

DIN 50157, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten

Die Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten, ist ebenfalls schon sehr lange im Einsatz

![]() aus der Schweiz/Italien hat bereits vor über 60 Jahren diese Geräte erfolgreich eingeführt. Bei diesen Geräten handelte es sich um ein abgewandeltes Rockwellverfahren mit einer deutlich niedrigerer Prüflast und der Messung der Eindringtiefe unter der Prüflast. Die Prüflast wurde damals Online mit einer Flüssigkeitsanzeige an einer Skala abgelesen, dieses Prinzip wird bis Heute unverändert nur mit einer Digitalanzeige gebaut.

aus der Schweiz/Italien hat bereits vor über 60 Jahren diese Geräte erfolgreich eingeführt. Bei diesen Geräten handelte es sich um ein abgewandeltes Rockwellverfahren mit einer deutlich niedrigerer Prüflast und der Messung der Eindringtiefe unter der Prüflast. Die Prüflast wurde damals Online mit einer Flüssigkeitsanzeige an einer Skala abgelesen, dieses Prinzip wird bis Heute unverändert nur mit einer Digitalanzeige gebaut.

| Historisches HMM Härteprüfgerät von |

Modernes HMM Härteprüfgerät von |

Modernes HMM Härteprüfgerät von |

||

Modell "Computest SCX" |

Modell "Metalltester MKII" |

Härteprüfung HME Verfahren

DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten

Härteprüfung UCI Verfahren

DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren

Ungenormte Härteprüfverfahren

TIV Härte

Poldihärte

Scherstifthärteprüfung

Umwertung von Härtewerte

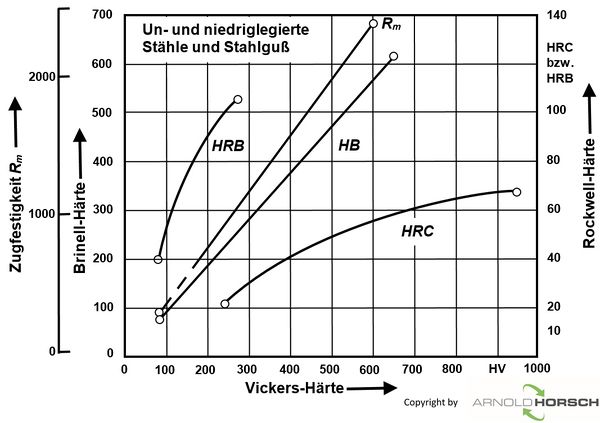

Umwertung von Härtewerten genormt in der DIN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten.[19]

Die Umwertung von Härtewerten wird bereits seit Brinell durchgeführt, bereits Brinell hatte festgestellt das zwischen der HB Härte und der Zugfestigkeit eine positive Korrelation besteht. Jedoch muß auch beachtet werden das Härteprüfung und Zugversuch zwei Grundsätzlich verschiedene Versuche mit vollkommen verschiedenen Beanspruchungsarten sind. Auch wird bei der Umwertung aus Härte in Zugfestigkeit bei unterschiedlichen Gefügestrukturen die z.B. andere Dehngrenzen und Dehnungen bewirken nicht erkannt werden das hier nicht der gewünschte Werkstoffzustand vorhanden ist,(Kapitel-Was ist Härte?).[20]

Eine Umwertung sollte nur erfolgen wenn Sie zwischen den beteiligten Parteien abgestimmt ist und die Prüfbedingungen genauestens festgelegt wurden.

Grundsätzliches zum Umwerten

- Zwischen Härteprüfung und Zugversuch bestehen hinsichtlich der Werkstoffbeanspruchung wesentliche Unterschiede

- Es ist nicht möglich, mittels eines Modells gesicherte funktionale Beziehungen zwischen beiden Kennwerten abzuleiten

- Härte und Zugfestigkeit sind jedoch positiv korreliert

- Es ist möglich für eingeschränkte Gültigkeitsbereiche, empirische Beziehungen aufzustellen

Umwerteunsicherheiten

- Die Unsicherheit eines Umwertergebnisses kann beträchtlich sein

- Besonders wenn die systematische Abweichung der Härteprüfmaschine nicht berücksichtigt wird

Zwischen Zugfestigkeit, Brinell- und Vickershärte besteht eine nicht parallele Lineare Beziehung, mit anderen Härteprüfverfahren wie HRB / HRC ist dies nicht der Fall, dies macht generell eine Umwertung zwischen verschiedenen Prüfverfahren schwierig. Es können wie bereits erwähnt für eingeschränkte Gültigkeitsbereiche, empirische Beziehungen aufgestellt werden.

Warnung und Anmerkung

- Die bisherige Praxis bei der Umwertung von Härtewerten hat gezeigt, dass oft versucht wird die Härtewerte zweier verschiedener Skalen bzw. Zugfestigkeitswerte ohne die Berücksichtigung der Werkstoffeigenschaften in eine feste Beziehung zu setzen. Dies ist nicht möglich, Bild 1 +2 der Norm. Daher sollte der Anwender sorgfältig Prüfen, ob alle Grundlagen für eine Umwertung erfüllt sind[19].

- Die in der Norm in den Anhängen A-F beigefügten Tabellen sind informative Anhänge, Sie sollen dazu dienen dem Anwender zu Zeigen wo in etwa Werte bei Umwertungen liegen. Da diese Tabellen Teilweise bereits mehr als 30 Jahre alt sind und auch nicht immer bekannt ist bei welchen Prüfbedingungen die Härtewerte ermittelt wurden, ist bei der Anwendung Vorsicht geboten. So sind werden bei der Rockwellhärteprüfung Heute vollkommen andere Prüfbedingungen angewendet als z.B. bei der Erstellung der Tabellen. D.h. das hier schon neben den bereits vorhandenen Unsicherheiten der Umwertung ein systematischer Fehler vorhanden ist. Auch sind nur ausgesuchte Werkstoffe in den Tabellen vorhanden, die Tabellen sind wie bereits erwähnt nicht ohne weiteres auf andere Werkstoffe / Legierungen übertragbar.

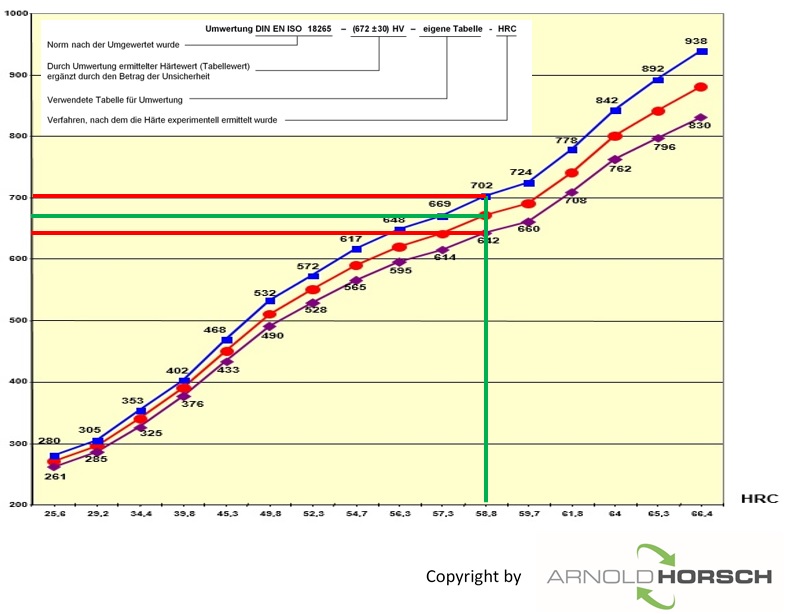

Umwerteunsicherheit

Da Umwerteunsicherheiten beträchtlich sein können insbesondere wenn die systematische Abweichung der Härteprüfmaschine nicht berücksichtigt wird, gibt die Norm hierfür ein deutliches Bespiel

- 85,5 HRA ≈ 920 HV (Tab. D.2)

- Grenzabweichung der Prüfmaschine zulässig ± 1,5 HRA

- Systematische Abweichung + 1,4 HRA = 85,5 - 1,4 = 84,1 ≈ 845 HV

- Abweichung des umgewerteten Härtewertes +75 HV

Schreibweise der Umwertung

Obwohl bereits in den Vorgängernormen zur DIN EN ISO 18265, der DIN 50150, die Schreibweise einer Umwertung genau festgelegt wurde, wird bei den meisten Umwertungen nicht angegeben das Umgewertet wurde. Dies ist ein grober Fehler, die Norm schreibt vor das Umwertungen wie nachfolgend geschrieben werden müssen[19].

Umwertung Richtig gemacht

| Wenn umgewertet werden soll ist die beste und sicherste Lösung[20] |

|

| Umwertebeziehung erstellt und ergänzt um den Beitrag zur Umwerteunsicherheit[20] |

|

Bekannte Hersteller

In der Historie gab es im deutschsprachigem Raum viele Hersteller von Härteprüfmaschinen, von denen einige nicht mehr existieren. Nachfolgend eine Liste von existenten und nicht mehr existenten Herstellern von Härteprüfmaschinen.

| emcotest Kuchl - Austria | Otto Wolpert Werke - Ludwigshafen | KB Prüftechnik GmbH | Karl Frank - Weinheim | WPM Werkstoffprüfmaschinen - Leipzig | Reicherter - Esslingen | AFFRI INDUNO OLONA (VA) ITALY | ERNST Härteprüfer SA |

|

nicht mehr existent |

nicht mehr existent |

nicht mehr existent |

Einzelnachweise

<references> [2] [5] [12] [3] [7] [9] [15] [19] [20]

- ↑ VDI-Richtlinie: VDI/VDE 2616 Blatt 1 Härteprüfung an metallischen Werkstoffen, Beuth Verlag, Berlin

- ↑ 2,0 2,1 2,2 Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015

- ↑ 3,0 3,1 3,2 3,3 Herrmann, Konrad, et al: Härteprüfung an Metallen und Kunststoffen, expert verlag GmbH, D-71272 Renningen

- ↑ P. Wilh. Döhmer, Die Brinellsche Kugeldruckprobe, Springer, Berlin, 1925

- ↑ 5,0 5,1 5,2 R.L. Smith & G.E. Sandland, "An Accurate Method of Determining the Hardness of Metals, with Particular Reference to Those of a High Degree of Hardness," Proceedings of the Institution of Mechanical Engineers, Vol. I, 1922, p 623–641

- ↑ R.L. Smith & G.E. Sandland, Patenteinreichung USA 16. Mai 1923, Apparatus for testing the hardness of materials, US 1478621 A, 1923

- ↑ 7,0 7,1 7,2 7,3 DIN EN ISO 6506, Metallische Werkstoffe-Härteprüfung nach Brinell, Teil 1-3, Beuth Verlag Berlin

- ↑ ASTM E10, Standard Test Method for Brinell Hardness of Metallic Materials, ASTM International

- ↑ 9,0 9,1 9,2 9,3 DIN EN ISO 6507, Metallische Werkstoffe-Härteprüfung nach Vickers, Teil 1-3, Beuth Verlag Berlin

- ↑ ASTM E 92, Standard Test Method for Vickers Hardness and Knoop Hardness of Metallic Materials, ASTM International

- ↑ ASTM E 384, Standard Test Method for Microindentation Hardness of Materials, ASTM International

- ↑ 12,0 12,1 12,2 F. Eisenkolb, Einführung in die Werkstoffkunde, Band II, Mechanische Prüfung Metallischer Werkstoffe, VEB Fachbuchverlag, Leipzig

- ↑ Ernst Abbe, Die Lehre von der Bildentstehung im Mikroskop, bearbeitet von Otto Lummer und Fritz Reiche, Verlag Vieweg, 1910

- ↑ Arnold Horsch, Vortrag, Fehlermöglichkeiten in der Härteprüfung, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K. Remscheid [https:// http://www.arnold-horsch.de/seminare]

- ↑ 15,0 15,1 15,2 15,3 DIN EN ISO 6508, Metallische Werkstoffe-Härteprüfung nach Rockwell, Teil 1-3, Beuth Verlag Berlin

- ↑ ASTM E 18, Standard Test Methods for Rockwell Hardness of Metallic Materials, ASTM International

- ↑ Stanley P. + Hugh M. Rockwell, Hardness-tester.US 1294171 A, US Patentschrift, Patenteinreichung 15. Juli 1914

- ↑ DIN EN ISO 16859, Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb, Beuth Verlag, Berlin

- ↑ 19,0 19,1 19,2 19,3 DIN EN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten, Beuth Verlag Berlin

- ↑ 20,0 20,1 20,2 20,3 Arnold Horsch, Vortrag, Umwertung von Härtewerten, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ Volker Läpple, Berthold Drube , Georg Wittke, Catrin Kammer ,Werkstofftechnik Maschinenbau – 5. Auflage, VERLAG EUROPA-LEHRMITTEL, Haan-Gruiten