Korngrößenbestimmung in der Metallographie

Inhaltsverzeichnis

Einleitung

Metallische Werkstoffe bilden ausnahmslos beim Übergang vom flüssigen in den festen Zustand Kristalle. Die festen Körper zeigen daher eine oder mehrere Kristallarten, die fest miteinander verbunden sind. Deren Größe wird durch physikalische, chemische und thermische Einflüsse bestimmt, die in gewissen Grenzen willkürlich gelenkt werden können. Da Korngröße und technische Eigenschaften der Metalle und Metalllegierungen in enger Beziehung zueinanderstehen, hat die Messung der Korngrößen eine erhebliche wissenschaftliche und praktische Bedeutung. Die unmittelbare Ausmessung der Korngröße, ausgedrückt in einer Volumeneinheit, ist indessen nicht möglich, weil das Herauslosen des Einzelkorns aus dem Verband nicht gelingt. Unter der Korngröße eines Werkstoffs versteht man daher die Abmessung der einzelnen Gefügebestandteile, die im geätzten Schliffbild alle mehr oder weniger unregelmäßig begrenzte Flächenelemente erscheinen. Die Grenzlinien, an denen die einzelnen Kristallite zusammenstoßen, nennt man die Korngrenzen. Die meisten festen Stoffe enthalten überhaupt keine wohl ausgebildeten Kristalle. Sie bestehen aus einer sehr großen Zahl von Einzelkristallen and Kristallbruchstücken. Ein Idealkristall mit einem genau besetzten Gitter hat nur äußerst geringe Ausdehnung. Was das Mikroskop zu erkennen gibt, ist ein Mosaik von Idealkristallen, das Lücken aufweist und nicht genau aneinanderpasst. Da die Abmessungen der Körner ein und derselben Anschliffebene stets verschieden groß sind, muss man, um eine Vergleichsmöglichkeit zu haben, aus einer großen Zahl von Körnern einen Durchschnittswert bestimmen. Man bezeichnet zum Beispiel als mittlere Korngröße den mittleren Flächeninhalt einer größeren Anzahl von Flächenelementen. In Wirklichkeit sind die Kristallite aber keine zweidimensionalen Flachen, sondern drei-dimensionale, polyedrische Körper. Man hat daher an Stelle der mittleren Korngröße, indem man diese in die anderthalbfache Potenz gesetzt hat, das mittlere Kornvolumen einzuführen versucht. Dies trifft aber nicht die tatsächlichen Verhältnisse, da die Kristallite unregelmäßig begrenzte Vielecke und nicht kugelförmige Ellipsoide oder regelmäßig begrenzte Würfel sind.[1]

Heute werden die Korngrößen üblicherweise nach zwei Normen ausgewertet, der DIN EN ISO 683[2] und der ASTM E112[3]

Kornformen

Die Abmessung der einzelnen Kristallite kann man in vielen Fällen von vornherein durch die chemische Zusammensetzung und die Erschmelzungsart der metallischen Werkstoffe weitgehend beeinflussen. Durch entsprechende Wärmebehandlungen und Verformung mit anschließender Glühung besteht außerdem die Möglichkeit, die primär vorliegenden Korndimensionen und Korngestaltungen zu andern. Demzufolge muss man bei der Bestimmung der Korngröße drei Gefügeerscheinungsformen unterscheiden: [1]

Gußgefüge

Die Kristalle sind von zahlreichen Kernen (Keimen) aus verschieden orientiert gewachsen, bis sie sich gegenseitig am weiteren Wachsen behindern. Infolge der unterschiedlichen Wachstumsgeschwindigkeit in den einzelnen Kristallrichtungen haben die Kristallite des Gußgefüges eine sehr unregelmäßige, sternförmige, nadelige oder tannenbaumartige Begrenzung. Eine sichere Festlegung der durchschnittlichen Korngröße wird dadurch sehr erschwert. Oft erleiden die Kristallite unter dem Einfluss der Gußbedingungen zumindest in bestimmten Zonen eine Gleichrichtung, so dass sie als stengelförmige Körper bevorzugt in einer Richtung wachsen. [1]

Verformungsgefüge

Durch Rekristallisationsvorgänge entstehen aus den während der Verformung mehr oder weniger zertrümmerten Primärkörpern neue Körner, deren Größe von dem Grad der Verformung und der Höhe der bei der Rekristallisation herrschenden Temperatur abhängig ist. Dieses rekristallisierte Korn ist im allgemeinen gleichmäßiger als das ursprüngliche. Nach stärkerer Warmverformung und nach reiner Kaltverformung tritt jedoch auch ein gerichtetes Korn auf. Diese sog. Walztextur erschwert die Bestimmung der Korngröße, wenn auch nicht im gleichen Maße wie beim Gußgefüge.[1]

Gefügeformen nach Wärmebehandlungen

Bei Metallen, die eine Umkristallisation im festen Zustand erleiden, kann die Korngröße der bei der Phasenänderung entstehenden Kristallarten ähnlich wie bei den Erstarrungsvorgängen beeinflusst werden. Dabei steht das Sekundarkorn in beschränktem Maße mit der Größe des Primärkornes in Beziehung. Außerdem kann man die Korngröße durch Wärmebehandlungen bei hohen Temperaturen ändern. Durch die homogenisierende Glühbehandlung erzielt man z. B. ein verhältnismäßig gleichmäßiges Korn von ziemlich regelmäßig begrenzten Polyedern. Eine exakte Bestimmung der Korngröße ist nur möglich bei globulitischen Kristalliten, d. h. bei kompakten Körnern mit annähernd ebenflächigen sichtbaren Begrenzungen, weil diese räumlich gesehen als Polyeder erscheinen, die der Kugel- oder Würfelform ähneln. Nach H. Hanemann [4] werden die einzelnen Kornflächen jedoch selten von geraden, sondern vorwiegend von mehr oder weniger gebogenen Seiten begrenzt. Bei dendritischem Gussgefüge und bei stark ausgeprägter Walztextur dagegen liegen die Kristallite derart vor, dass die Festlegung der Korngröße durch die übliche Kornmessung nicht eindeutig ist. Auch wenn die Messung in zwei senkrecht zueinanderstehenden Ebenen durchgeführt wird, um die beiden extremen Kornabmessungen zu erfassen, ist eine sichere Festlegung der Durchschnittskorngröße nicht möglich.[1]

Korngrenzen

Da die Kornabmessungen in der Begrenzung der einzelnen Flächenelemente durch die Korngrenzen zum Ausdruck kommen, soll zunächst der Korngrenzenbegriff näher erläutert werden. Nach G. Tammann[5] sind die Kristallite regulinische Körper, die von ganz feinen Fremdkörperhauten umschlossen sind. Während des Kristallwachstums werden nach dieser Theorie Fremdatome, die stets als Verunreinigungen der Metallschmelzen vorliegen und die infolge mangelnder Löslichkeit nicht in das Kristallgitter selbst aufgenommen werden können, von den wachsenden Kristallen vor sich hergeschoben. An den Korngrenzen, wo das Wachstum der Kristalle endet, reichern sich diese atomaren Verunreinigungen an. Diese kompliziert zusammengesetzte Korngrenzensubstanz, die von Tammann bei Kadmium und einigen anderen Metallen experimentell nachgewiesen wurde, wird von bestimmten Ätzmitteln starker angegriffen als der reine Kristall, so dass an den Korngrenzen feine Furchen entstehen. Das Herauslösen wird nach G.Tammann noch begünstigt, weil an den Korngrenzen die einheitliche Atomordnung, die im Innern der Kristalle herrscht, gestört ist. Die an der Kristallitoberfläche liegenden Atome sind nicht allseitig fest an ihre Nachbaratome gebunden, so dass sie von dem Lösungsmittel aus dem unvollständigen Atomverband gerissen werden. Als Beweis für das Vorhandensein dieser Korngrenzenhäute fuhrt G. Tammann die Rekristallisationserscheinungen an. Da die Rekristallisation nur stattfinden kann, wenn sich die Kristallite gegenseitig berühren, tritt dieser Vorgang nicht ein, wenn ein im Gußzustand vorliegender, nichtdeformierter Metallkörper lediglich erhitzt wird, weil dann die die Kristallite umgebenden Korngrenzenhäute ein gegenseitiges Berühren der Körner verhindern. Geht der Rekristallisationsglühung aber eine stärkere Verformung voraus, so werden die Zwischenhaute zerstört und eine Neubildung von Körnern findet statt. Auf Grund röntgenografischer Untersuchungen hat F. Lihl[6] diese Theorie weiter ausgebaut, indem er behauptet, dass bei langsamer Abkühlung, z. B. von Stahl, vorher im Gitter gelöste Bestandteile sich an den Korngrenzen und den Mosaikgrenzen abscheiden. Hierdurch bildet sich ein sprödes Gerippe, das die Korngrenzen und die Mosaikblöcke gegeneinander abstützt, wodurch diese einer Verformung einen erhöhten Widerstand entgegensetzen. An der oberen Fließgrenze wird nach F. Lihl[6] dieses Netzwerk von Ausscheidungen zerstört und dadurch der Verformungswiderstand vermindert, so dass der Stahl zu fließen beginnt. C. Benedieks4) unterscheidet zwischen den bei der Erstarrung einer Metallschmelze sich bildenden „zufälligen" Körnern und den Kapillarkörnern, die bei genügender Atombeweglichkeit und Oberflächenspannung an den Korngrenzen entstehen. Anreicherungen harter und schwer schmelzbarer Fremdkörper an den Korngrenzen vermindern die zwischen den einzelnen Körnern wirkenden Kohäsionskräfte und führen zu beständigen Kristallitabmessungen. W.Guertler[7] ist der Ansicht, dass der Zusammenhalt eines vielkristallinen Metallkörpers normalerweise in den Korngrenzen fester ist als in den einzelnen Kristalliten selbst; denn beim Zerreißen eines Metallstabes ergebe sich meist ein kristalliner Bruch, der in bestimmten Richtungen durch die Kristallite hindurchgehe. Ein muschliger Bruch Rings der Korngrenzen tritt nach Guertler nur ein, wenn sich in den Korngrenzen spröde oder erst bei hohen Temperaturen erweichende Verunreinigungen ansammeln. Nach F. Lihl[6] gibt es z. B. im technischen Stahl Körner, die keine Ausscheidungen an den Korngrenzen und den Mosaikblöcken haben und solche, die Ausscheidungen aufweisen. Der Bruch müsste dann zum Teil durch die Korngrenzen und zum Teil durch die Kristallite hindurchgehen. Wenn zwei verschieden orientierte Kristalle von ihren Kernen ausgehend aufeinander zuwachsen und schließlich an einer Grenzlinie zusammenstoßen, so muss dort nach W. Guertler eine Lücke bis zur Breite eines Atomdurchmessers zwischen den beiden Kristallen entstehen, da der zwischen beiden Kristallen verbleibende Restzwischenraum für den Einbau eines letzten Atoms in den meisten Fällen zu gering ist. Den festen Zusammenhalt der Kristallite an den Korngrenzen erklärt er dadurch, dass sich die Atome im Grenzgebiet zweier Kristallite möglichst so anordnen, dass sich ein allmählicher Übergang zwischen den geordneten Gittern der beiden verschieden orientierten Nachbarn ergibt. In den Korngrenzen bilden sich also durch Verbiegung und Verzerrung der Gitter Übergangszonen, in denen das Gitter des einen Korns nach und nach in das des anderen übergeht. Da in diesen verzerrten und deformierten Zwischenschichten keine ungestörten Gleitebenen vorhanden sind, haben die Korngrenzen eine höhere Festigkeit und geringere Verformbarkeit als die regelmäßig geordneten Atomschichten im Innern der Körner. Infolge der an den Korngrenzen verminderten Kohäsionskräfte werden die Atome der Zwischenschicht nicht so fest an ihre Nachbaratome gebunden wie im regulär aufgebauten Korninneren, so dass sie beim Ätzen leichter aus dem Atomverband herausgelost werden. Nach J. Czochralskil[8] sind die Korngrenzen Grenzschichten von verspannten und umgelagerten Elementarteilchen, die durch Oberflächenspannungen und durch die Adsorptionskräfte der Kristallite aus ihrer ursprünglichen Lage abgelenkt sind. Der verschiedene Widerstand, den diese Grenzschichten im Vergleich zum Korninneren dem chemischen Angriff entgegensetzen, beruht nach Heyn[9] auf der verschiedenen Lösungsgeschwindigkeit von deformierten und nichtdeformierten Metallen. Nach Czochralski werden bei Eisen, dessen Löslichkeit durch Kaltverformung erhöht wird, die Grenzschichten durch das Ätzmittel starker angegriffen als das Korninnere. An den Korngrenzen werden also feine Furchen herausgeätzt. Bei Aluminium und Kupfer, deren Löslichkeit durch Kaltrecken vermindert wird, bleiben dagegen die Grenzschichten als schwach erhöhte Rippen zurück. Jedenfalls haben die im mikroskopischen Bild sichtbaren Korngrenzen eine erheblich größere Breite als etwa einem oder mehreren Atomabstanden entsprechen würde.[1]

Ätzungen

Korngrenzenätzung

Auf einem ungeätzten, polierten Schliff sind die Kristallitabgrenzungen nicht oder nach Reliefpolieren nur undeutlich zu erkennen. Erst durch den Angriff einer chemisch wirkenden Flüssigkeit werden entweder die Korngrenzen der einzelnen Kristallite starker hervorgehoben oder die einzelnen, verschieden orientierten Kristallflächen verschieden stark abgebaut, so dass man im Mikroskop die flachenmäßige Anordnung der Kristallkörner deutlich erkennen kann. Man unterscheidet dementsprechend zwei Ätzmethoden zur Sichtbarmachung der Korngröße: die Korngrenzen- und die Kornflächenätzung. Die Kornflächenätzung macht den Bereich eines jeden Kristallkornes durch Helligkeitsunterschiede erkennbar. Sie beruht auf dem unterschiedlichen chemischen Angriff, den das Ätzmittel auf die verschieden orientierten Kornflächen ausübt. Je nachdem, wie die Kristallachse und Kristallfläche eines Kristalliten zur Fläche des chemischen Angriffs liegt, werden die einzelnen Kristallkörner verschieden stark von der Ätzflüssigkeit angegriffen. Infolgedessen werden die einzelnen durch den Schliff freigelegten Kristallflächen verschieden stark aufgerauht und reflektieren das auf die Schliffebene fallende Licht unter verschiedenen Winkeln, wodurch sie dem Auge verschieden hell erscheinen. Bei der Korngrenzenätzung werden infolge von Löslichkeitsunterschieden die Korngrenzen durch bestimmte Ätzmittel starker oder schwächer angegriffen (aufgelöst) als das Korninnere und erscheinen als feine Furchen oder Rippen, die die Kornflächen scharf gegeneinander abgrenzen. Für die wichtigsten Metalle und Legierungen gebräuchlichen und deren Kornflächen- und Korngrenzenätzmittel siehe Tabelle, im übrigen wird in Bezug auf die weniger gebräuchlichen Ätzlösungen auf das diesbezügliche Schrifttum verwiesen[1] [10] [11] [12][13][14].

| Metall | Korngrenzen Ätzung | Kornflächen Ätzung | Schriftum |

| Eisen (Ferrit) | 10% ige alkoholische Salpetersäure (1,40)

|

10% Ammoniumpersulfat 90% Wasser 10% Eisenchlorid |

Schrader, Ätzheft S.1 Nr.3 T.Berglund, S.106ff A.Mayer, Handbuch der metallografischen Schleif-, Polier- und Ätzverfahren |

| Austenit | 25 cm3 Salzsäure (1,19) 5 cm3 Chromsäure sehr kurze Ätzzeit |

0,5 gr. Pikrinsäure 3 cm3 Salzsäure (1,19) 97 cm3 Äthylalkohol

|

Schrader, Ätzheft S.4 Nr.17 T.Berglund, S.183 |

| Nickel | Konz. Salzsäure (1,19) | Konz. Salzsäure (1,19) | |

| Edelmetalle | Königswasser verschiedene Konzentrationen |

Königswasser verschiedene Konzentrationen |

Schrader, Ätzheft S.11 Nr.43 T.Berglund, S.220 |

Kornflächenätzung

Das Verhalten der Legierungen gegen chemische Einwirkungen kann recht verschieden sein. Bei Mischkristallen kann z. B. ein Kristallraumgitterschutz auftreten. Die reaktionsfähigeren Metallatome werden durch die sie umgebenden anderen und edleren Atome je nach den Einwirkungsbedingungen weitgehend oder sogar vollständig gegen den Angriff der Reagenzien geschützt [15]. Bei reinen Metallen oder Legierungen mit nur einer Kristallart gelingt es immer, das Korngefüge scharf abgegrenzt herauszuarbeiten. Dagegen ist es schwieriger, bei Legierungen mit zwei oder mehreren Phasen - vor allem wenn eutektische oder eutektoide Gemische auftreten - die wirklichen Kornabgrenzungen zu erfassen, da das Ätzmittel die eine Kristallart bereits weitgehend angeätzt haben kann, ehe die Korngrenzen der anderen Kristallart erscheinen: Im übrigen wird in vielen Fällen das Ätzmittel sowohl eine Kornflachen- als auch eine Korngrenzenätzung des Schliffes bewirken. Welches der beiden Kornentwicklungsverfahren am vorteilhaftesten anzuwenden ist, hängt von der Eigenart des zu untersuchenden Werkstoffes ab. In den meisten Fällen ist aber der Korngrenzenätzung der Vorzug zu geben, weil man hierdurch eine viel schärfere Abgrenzung der einzelnen Körner erreicht als durch die oft nur geringen Helligkeitsunterschiede der einzelnen Körner des Kornflachenätzverfahrens. Der Unterschied in der Helligkeit von benachbarten Körnern ist oft kaum erkennbar.[1]

Messverfahren

Zur Bestimmung der Korngröße sind verschiedene, vorwiegend mikroskopische Messverfahren entwickelt worden, die im folgenden näher behandelt werden sollen.

Die Prüfverfahren zur Bestimmung der durchschnittlichen Korngröße in metallischen Werkstoffen sind in erster Linie Prüfverfahren, auf einer rein geometrischen Basis unabhängig von dem betreffenden Metall oder der betreffenden Legierung. Tatsächlich können die grundlegenden Verfahren auch zur Schätzung der durchschnittlichen Korn-, Kristall- oder Zellgröße in nichtmetallischen Materialien verwendet werden.

Die Prüfmethoden umfassen die Messung der durchschnittlichen Korngröße und umfassen die folgenden Verfahren,

- das planimetrische (oder Jeffries) Verfahren,

- das Flächenmessverfahren,

- das Kreisverfahren nach Zay-Jeffries[,

- das Durchmesserverfahren,

- das Linienschnittverfahren,

- die Vergleichsmethode.

Diese Prüfmethoden können auch auf nichtmetallische Materialien mit Strukturen angewendet werden, deren Aussehen denen der in den Vergleichstafeln gezeigten metallischen Strukturen ähnlich ist. Die Prüfmethoden werden hauptsächlich auf einphasige Kornstrukturen angewendet, können jedoch auch angewendet werden, um die durchschnittliche Größe eines bestimmten Kornstrukturtyps in einer mehrphasigen oder mehr-komponentigen Probe zu bestimmen.

Die Prüfmethoden werden verwendet, um die durchschnittliche Korngröße von Proben mit einer (einfach normalverteilten) Verteilung von Kornflächen, Durchmessern oder Schnittlängen zu bestimmen. Diese Verteilungen sind ungefähr logarithmisch normal. Die Prüfmethoden erfassen keine Methoden zur Charakterisierung der Art dieser Verteilungen.

Diese Prüfmethoden befassen sich nur mit der Bestimmung der flächigen Korngröße, d.h. die Charakterisierung der zweidimensionalen Kornflächen, die durch die Schnittebene (Schliffebene) sichtbar werden. Die Bestimmung der räumlichen Korngröße, d.h. die Messung der Größe der dreidimensionalen Körner im Probenvolumen, liegt außerhalb des Rahmens dieser Prüfmethoden.

Diese Prüfmethoden beschreiben Techniken, die manuell durchgeführt werden, wobei entweder eine Standardreihe von abgestuften Vergleichsbildern für die Vergleichsmethode oder einfache Vorlagen für die manuellen Zählmethoden verwendet werden.

Die beschriebenen Prüfmethoden befassen sich nur mit empfohlenen Prüfmethoden, und nichts in ihnen sollte so ausgelegt werden, dass sie Grenzen der Akzeptanz oder Zweckmäßigkeit der getesteten Materialien definieren oder festlegen. Die beschriebenen Methoden können nicht alle Fehlerquellen berücksichtigen, die mit ihrer Verwendung verbunden sind. Es liegt in der Verantwortung des Anwenders, sicher zu stellen das die angewendete Methode die richtige Korngröße beschreibt.

Planimetrisches Verfahren

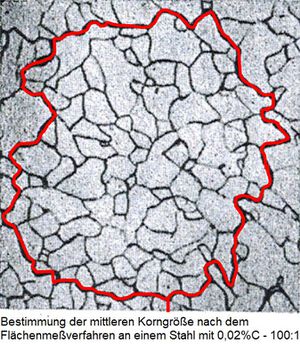

Es wurde zuerst von Sauveur beschrieben, und ist später von Morse, Stead und Joisten angewendet worden. Bei einer geeigneten Vergrößerung fotografiert man entweder das geätzte

Schliffbild oder man projiziert es auf eine Mattscheibe. Man umrandet nun entlang der äußeren Korngrenzen die Gesamtfläche einer möglichst großen Anzahl von Körnern dieses Gefügebildes. Nachdem man die Zahl der in dieser umrandeten Fläche liegenden Kristallite genau gezählt hat (wobei man zweckmäßigerweise jedes gezählte Korn mit einer Markierung versieht), bestimmt man mit Hilfe eines Planimeters die Größe dieser unregelmäßig begrenzten Gesamtfläche, siehe Bild. Die mittlere Korngröße ergibt sich dann als Quotient von Gesamtfläche und Kornzahl zu:

φ=(F* 106)/(z V2) in µm2

wobei F die umrandete Gesamtflache in mm2 ist, die bei einer linearen Vergrößerung V durch Umfahren von z-Körnern ermittelt wurde.

| Gesamtfläche | F | = 3591,6 mm2 |

| Zahl der umfahrenen Körner | z | = 98 Körner |

| lineare Vergrößerung | V | = 200:1 |

| mittlere Korngröße | φ | = (F* 106)/(z V2 ) = (3591,6* 106)/(98*2002 )= 916,2 µm2 |

Um bei der schwachen Vergrößerung, die bei dem Flächenmeßverfahren - wie übrigens auch bei den anderen Verfahren - verwendet wird, die Zahl der in der Gesamtfläche enthaltenen Körner genau zu bestimmen, schlägt E. Heyn [16] folgendes Verfahren vor. Auf dem Schliffbild zeichnet man zunächst so viele Korngrenzen nach, als bei der schwachen Vergrößerung eindeutig zu erkennen sind. Dann betrachtet man den Schliff bei stärkerer Vergrößerung durch das Mikroskop und zeichnet die erst bei stärkerer Auflösung des Gefügebildes ersichtlichen schwächeren und verschwommenen Korngrenzen freihändig in diese Grundskizze ein. Auf diese Weise erfasst man mit großer Sicherheit die wirkliche Zahl z der umfahrenen Körner. Da der Messfehler beim Flächenmessverfahren um so kleiner ist, je größer die Zahl der umfahrenen Körner ist, sollte mit einer möglichst kleinen Vergrößerung gearbeitet werden, um ein möglichst großes Gesichtsfeld zu erfassen. Die meisten Körner werden nun aber durch den jeweiligen Schliff nicht in ihrem größten Umfang geschnitten, sondern im Schliffbild treten alle Schnittflächen von der Fläche Null (wenn der Kristall gerade angeschliffen wurde) bis zur größten Schnittfläche (wenn er durch die größte Hauptachse geht) auf. Die wirkliche mittlere Querschnittsflache F ist also größer als die nach dem Flächenmessverfahren gefundene mittlere Korngröße F‘. Man muss deshalb nach F. Sauerwald[17] die von H. Scholz[18] unter der Annahme, dass die Kristallkörner Ellipsoide seien, rechnerisch ermittelte Beziehung F' = 0,66 F berücksichtigen.

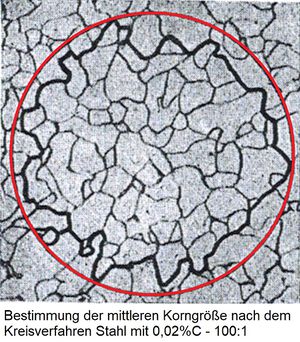

Planimetrisches Verfahren nach Zay + Jeffries

Das Planimetrisches nach Zay + Jeffries[19][20] ist ein vereinfachtes Flächenmessverfahren, bei dem das Planimetrieren der Gesamtfläche entfällt. Es wird ein Kreis von bekanntem Durchmesser in das Schliffbild gezeichnet, der die am Rande liegenden Körner schneidet (siehe Bild). Da diese Randkörner nur zum Teil mit ihren Kristallitflächen in der Kreisfläche liegen, kann man bei der Berechnung der mittleren Korngröße nicht ihre volle Zahl berücksichtigen. Würde man die Kreisfläche durch die Summe aller ganzen Körner und aller Randkörner teilen, so ergäbe sich ein zu kleiner Mittelwert für die Korngröße. Andererseits ergäbe sich ein zu hoher Wert für die mittlere Korngröße, wenn man die Kreisfläche nur durch die Zahl der in ihr liegenden ganzen Körner dividieren wurde, die ja nur die im Bild stark nachgezogene Fläche einnehmen. Um auf die entsprechende Zahl ganzer Körner zu kommen, muss man die Randkörner mit dem sog. Kreisfaktor c multiplizieren. Jeffries ermittelte für den Kreisfaktor c folgende Beziehung:

c= (K-F)/n*z/F

wobei

K gleich dem Flächeninhalt des Kreises ist.

F ist der Flächeninhalt aller vom Kreis umschlossenen ganzen Körner,

n ist die Zahl der Randkörner,

z ist die Zahl der ganzen vom Kreis umfassten K6rner.

Als Mittelwert für c fand er an Hand vieler Untersuchungen den Wert von 0,58 und schlug vor, durchweg mit c = 0,60 zu rechnen. Nach W. Oertel[21] beträgt der Kreisfaktor c = 0,67. Die mittlere nach dem Kreisverfahren bestimmte Korngröße ergibt sich dann zu

φ= K*106/c n+z*1/V2 in µm2

Im Bild ist mit Hilfe des Kreisverfahrens die mittlere Korngröße des Stahles an der gleichen Stelle des Schliffbildes ermittelt worden, an der sie im Bild nach dem Flächenmessverfahren bestimmt wurde.

Es ergibt sich für dieses Beispiel bei einer Vergrößerung

V = 200:1

K = der Flächeninhalt des Kreises zu 3848,45 mm2

n = die Zahl der Randkörner = 38

z = die Zahl der ganzen vom Kreis umfassten Körner = 83.

Setzt man für den Kreisfaktor einmal die verschiedenen Werte 0,60 und 0,67 dann ergibt sich,

c * 0,60 = dann errechnet sich nach Gleichung 3 = φ = 909,4 µm2

c * 0,67 = dann errechnet sich nach Gleichung 3 = φ = 887,1 µm2.

Die nach dem Flächenmessverfahren ermittelte mittlere Korngröße stimmt also mit den Ergebnissen des Kreisverfahrens gut überein. Die von W.Oertel[22] zwischen diesen beiden Kornmessverfahren festgestellten Abweichungen von maximal 4,7% und im Durchschnitt von 2,5% liegen in den Grenzen der Messgenauigkeit.

Die hauptsächlichsten Fehlermöglichkeiten des Flächenmessverfahren sind

a) die subjektiven Messfehler, die durch die Ungenauigkeiten beim Nachziehen und Planimetrieren der Gesamtfläche der umfahrenen Körner bedingt sind; und zwar beträgt der Unterschied zwischen den Messergebnissen von zwei verschiedenen, geübten Beobachtern nach Angaben von W. Oertel 2 bis 5 %.

b) die durch das Messverfahren entstandenen Fehler, die dadurch bedingt sind, dass die mittlere Korngröße infolge der Ungleichmäßigkeit der Körner an den verschiedenen Stellen des Werkstoffes verschieden ist. Dieser Fehler kann allerdings weitgehend eingeschränkt werden, wenn man unter einem großen Blickfeld möglichst viele Körner in der Gesamtfläche erfasst und indem man mehrere unter verschiedenen Winkeln durch den Werkstoff gelegte Schnittflächen untersucht.

Die unter b) angeführte Unsicherheit in der Bestimmung der mittleren Korngröße gilt in gleicher Weise für das Kreisverfahren, während die unter a) genannten Fehlermöglichkeiten beim Kreisverfahren wegfallen.

Eine große Unsicherheit in der Bestimmung der mittleren Korngröße ergibt sich aber bei dem Kreisverfahren dadurch, dass die jeweiligen Werte für den Kreisfaktor c von Fall zu Fall verschieden sind, je nachdem, wie der Kreis die mehr oder weniger ungleichförmigen und ungleichmäßigen Randkörner schneidet.

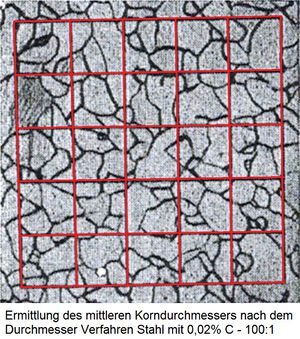

Durchmesserverfahren

Mit dem Durchmesserverfahren bestimmt man den mittleren Korndurchmesser, indem man die bekannte Gesamtlänge einer willkürlich durch das Schliffbild gelegten Geraden durch die Zahl der von ihr geschnittenen Körner dividiert. Um mit einer Messung eine moglichst große Anzahl Körner zu erfassen, wird auf der Mattscheibe, auf die das Gefügebild projiziert wird, ein rechtwinkliges Liniennetz aufgetragen, das von einem Quadrat bekannter Seitenlange begrenzt wird. In senkrechter und waagerechter Richtung zählt man innerhalb dieses Quadrates die Zahl der von jeder einzelnen Linie geschnittenen Körner; dabei wird das erste unganze Korn mitgezählt, während das letzte nicht mitberücksichtigt wird. Der mittlere Korndurchmesser δ errechnet sich dann zu:

δ = l n*103 / (z V ) in µm

l = Seitenlänge des Quadrates in mm

n = die Zahl aller schneidenden Linien

z = die Zahl der gesamten geschnittenen Körner

V = die Vergrößerung

Im Bild ist für den Stahl an derselben Stelle des Schliffbildes, an der in vorherigen Bildern die mittlere Kornfläche nach dem Flächenmess- bzw. dem Kreisverfahren bestimmt wurde, der mittlere Korndurchmesser nach dem eben beschriebenen Verfahren bestimmt worden.

l = 60 mm, Länge einer Linie

n = 12, Zahl der schneidenden Linien

z = 112, Zahl der gesamten geschnittenen Körner

V = 200:1, Vergrößerung

mittlerer Korndurchmesser δ = l n*103 /(zV ) = (60*12*103 ) / (112*200 ) = 32,15 in µm

Soll nun die Kornfläche berechnet werden, setzt man für den Kreisfaktor die verschiedenen Werte 0,60 und 0,67 dann ergibt sich,

c * 0,60 = dann errechnet sich nach Gleichung 4 = φ = (r*r)/π = 909,4 µm2

c * 0,67 = dann errechnet sich nach Gleichung 4 = φ = 887,1 µm2.

Eine weitere einfache Möglichkeit der Bestimmung des mittleren Korndurchmessers, die zuerst von Howe verwendet wurde, besteht darin, dass man mit einem graduierten Okularmikrometer in verschiedenen Richtungen des Schliffbildes eine möglichst große Zahl von Korndurchmessern direkt misst und hieraus den Mittelwert bildet.

Anmerkung

Nach W. Oertel führt die rechnerische Ermittlung der mittleren Kornfläche aus dem mittleren Korndurchmesser zu falschen Ergebnissen, da das Durchmesserverfahren und das Flächenmessverfahren ein unterschiedliche Maße für die Größe des Kornes liefern. Grundsätzlich sind beide Verfahren gleichwertig und führen, gleichmäßiges Korn und eine große Zahl von Messungen vorausgesetzt, zu einer genauen Bestimmung der durchschnittlichen Korngröße. Das Durchmesserverfahren hat allerdings gegenüber dem Flächenmessverfahren den Vorteil, dass die Flächenmessung und die Reproduktion des Schliffbildes entfällt, und dass man auch deformierte Körner, die in verschiedenen Richtungen einen verschiedenen mittleren Durchmesser aufweisen, messen kann. Wenn man die Schliffebenen in geeigneten, senkrecht zueinander stehenden Schnitten durch kaltgereckten Werkstoff legt, kann man aus dem Verhältnis der verschieden großen Korndurchmesser ungefähr den Streckgrad bestimmen, wie es E. Heyn und O. Bauer[23] vorgeschlagen haben.

3

[24]

Einzelnachweise

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 Dr. Ing. Müller, Mikroskopische Korngrößenbestimmung, Metallkundliche Berichte Band 1, Verlag Technik Berlin, 1951

- ↑ DIN EN ISO 683 Stahl - Mikrophotographische Bestimmung der erkennbaren Korngröße [1]

- ↑ ASTM E112 Standard Test Methods for Determining Average Grain Size [2]

- ↑ H. Hanemann u. A. Schrader, Atlas Metallographicus Bd. 1 (1933) 19

- ↑ G. Tammann: Zeitschrift anorg. Chem. 121 (1922) 275.

- ↑ 6,0 6,1 6,2 F. Lihl: Metallwissensch. 3 (1949) 49

- ↑ W. Guertler: Einführung in die Metallkunde, 1. Folge (Leipzig: 1943; J. A. Barth) S. 52ff.

- ↑ J. Czochralski: Moderne Metallkunde (Berlin: 1924; Springer-Verlag) S.110

- ↑ E. Heyn: Handbuch der Materialienkunde für den Maschinenbau. Zweiter Teil: Die technisch wichtigen Eigenschaften der Metalle und Legierungen. Hälfte A: Die wissenschaftlichen Grundlagen für das Studium der Metalle und Legierungen. Metallographie. (Berlin: 1922; Springer-Verlag) S. 297

- ↑ A. Schrader: Atzheft, 3. Aufl. (Berlin: 1941; Bornträger)

- ↑ T. Berglund u. A. Meyer: Handbuch der metallografischen Schleif-, Polier- und Ätzverfahren (Berlin: 1940; Springer-Verlag)

- ↑ Werkstoffhandbuch Stahl u. Eisen 2. Aufl. (Düsseldorf: 1937; Verlag Stahleisen)

- ↑ M. Beckert, H. Klemm, Handbuch der metallographischen Ätzverfahren, 4. Auflage, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig

- ↑ G. Petzow, Metallographisches Ätzen, 5. Auflage, Metallkundlich Technische Reihe, Gebr. Bornträger Berlin, 1976

- ↑ G. Tammann: Zeitschrift anorg. Chemie (1919) 19)

- ↑ Handbuch der Materialienkunde für den Maschinenbau. Zweiter Teil: Die technisch wichtigen Eigenschaften der Metalle und Legierungen. Hälfte A: Die wissenschaftlichen Grundlagen für das Studium der Metalle und Legierungen. Metallographie. (Berlin: 1922; Springer-Verlag) S. 211.

- ↑ F. Sauerwald: Lehrbuch der Metallkunde (Berlin: 1929; Springer-Verlag) 551/2.

- ↑ H. Scholz: Dissertation Breslau 1929

- ↑ Zay - Jeffries: Chem.-New. (1917) 193, 205 u. 218

- ↑ Jeffries, Z., Kline, A. H., and Zimmer, E. B., “The Determination of the Average Grain Size in Metals,” Transactions, American Institute of Mining and Metallurgical Engineers, Vol 54, 1917, pp. 594–607

- ↑ W. Oertel : Werkstoffaussehua VDEh-Bericht Nr. 1.

- ↑ W. Oertel : s. a. a. O

- ↑ E. Heyn u. O. Bauer : Metallografie Bd. 1 (Berlin: 1926; Göschen) S. 69.

- ↑ 2