Korngrößenbestimmung nach ASTM E112

Ich biete zu diesem Thema die Seminare Metallographie in der Praxis Teil 1 und Teil 2 an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Seite im Aufbau Fehler sind möglich

Verlinkte Seiten

- Allgemeine Bergriffe der Metallographie

- Hauptseite Metallographie

- Hauptseite Werkstoffprüfung

- Zur Hauptseite

Der nachfolgende Text ist die Übersetzung der ASTM E112-13[1]

Einleitung zur ASTM E112[1]

Die Prüfverfahren zur Bestimmung der durchschnittlichen Korngröße in metallischen Werkstoffen sind in erster Linie Prüfverfahren, auf einer rein geometrischen Basis unabhängig von dem betreffenden Metall oder der betreffenden Legierung. Tatsächlich können die grundlegenden Verfahren auch zur Schätzung der durchschnittlichen Korn-, Kristall- oder Zellgröße in nichtmetallischen Materialien verwendet werden. Das Vergleichsverfahren kann verwendet werden, wenn sich die Struktur des Materials dem Aussehen einer der Standard-vergleichstafeln nähert. Das Linienschnittverfahren - und Planimetriemethode sind immer zur Bestimmung der durchschnittlichen Korngröße anwendbar. Die Vergleichstafeln können jedoch nicht zur Messung einzelner Körner verwendet werden.

Inhaltsverzeichnis

- 1 Geltungsbereich der ASTM E112

- 2 Mitgeltende Dokumente

- 3 Symbole und Abkürzungen

- 4 Bedeutung und Verwendung

- 5 Allgemeine Anwendungsbedingungen

- 6 Probenahme

- 7 Proben

- 8 Kalibrierung

- 9 Erstellung von Mikrofotografien

- 10 Vergleichsverfahren

- 10.1 Vergleichsverfahren mit der Vergleichstafel Methode

- 10.2 Korngrößenschätzungen

- 10.3 Tabelle 1

- 10.4 Schätzung der mikroskopisch bestimmten Korngröße

- 10.5 Prüfereinfluss

- 10.6 Korngrößenschätzungen

- 10.7 Mikroskopvergrößerungen

- 10.8 geringe Anzahl von Körnern pro Feld

- 10.9 Transparentfolien

- 10.10 unterschiedliche Beobachter

- 10.11 wiederholten Überprüfungen derselben Probe

- 10.12 Vergrößerungsumrechnung

- 10.13 McQuaid-Ehn-Prüfung

- 10.14 Shepherd Bruch Korngrößen Methode

- 11 Planimetrisches (oder Jeffries’) Verfahren [1][12]

- 12 Linienschnittverfahren Generell

- 13 Linienschnittverfahren nach Heyn[1][13]

- 14 Hilliard-Einzelkreisverfahren[1][14]

- 15 Abrams Drei-Kreis Verfahren[1][15]

- 16 Einzelnachweise

Geltungsbereich der ASTM E112

Diese Prüfmethoden umfassen die Messung der durchschnittlichen Korngröße und umfassen das Vergleichsverfahren, das planimetrische (oder Jeffries) Verfahren und die Linienschnittverfahren. Diese Prüfmethoden können auch auf nichtmetallische Materialien mit Strukturen angewendet werden, deren Aussehen denen der in den Vergleichstafeln gezeigten metallischen Strukturen ähnlich ist. Die Prüfmethoden werden hauptsächlich auf einphasige Kornstrukturen angewendet, können jedoch auch angewendet werden, um die durchschnittliche Größe eines bestimmten Kornstrukturtyps in einer mehrphasigen oder mehr-komponentigen Probe zu bestimmen. Die Prüfmethoden werden verwendet, um die durchschnittliche Korngröße von Proben mit einer (einfach normalverteilten) Verteilung von Kornflächen, Durchmessern oder Schnittlängen zu bestimmen. Diese Verteilungen sind ungefähr logarithmisch normal. Die Prüfmethoden erfassen keine Methoden zur Charakterisierung der Art dieser Verteilungen. Die Charakterisierung der Korngröße in Proben mit Duplex-Korngrößenverteilungen ist in der Prüfmethode E1181[2] beschrieben. Die Messung einzelner, sehr grober Körner in einer feinkörnigen Matrix ist in den Prüfmethode E930[3] beschrieben. Diese Prüfmethoden befassen sich nur mit der Bestimmung der flächigen Korngröße, d.h. die Charakterisierung der zweidimensionalen Kornflächen, die durch die Schnittebene (Schliffebene) sichtbar werden. Die Bestimmung der räumlichen Korngröße, d.h. die Messung der Größe der dreidimensionalen Körner im Probenvolumen, liegt außerhalb des Rahmens dieser Prüfmethoden. Diese Prüfmethoden beschreiben Techniken, die manuell durchgeführt werden, wobei entweder eine Standardreihe von abgestuften Vergleichsbildern für die Vergleichsmethode oder einfache Vorlagen für die manuellen Zählmethoden verwendet werden. Die Verwendung von halbautomatischen oder automatischen Bildanalysatoren zur Messung der Korngröße ist in den Prüfmethoden E1382[4] beschrieben. Diese Prüfmethoden befassen sich nur mit den empfohlenen Prüfmethoden, und nichts in ihnen sollte so ausgelegt werden, dass sie Grenzen der Akzeptanz oder Zweckmäßigkeit der getesteten Materialien definieren oder festlegen. Die Messwerte sind in SI-Einheiten angegeben, die als Standard gelten. Äquivalente Zoll-Pfund-Werte stehen, wenn sie aufgelistet sind, in Klammern und können ungefähr sein. Diese Norm kann nicht alle Sicherheitsbedenken (Fehlerquellen) berücksichtigen, die mit ihrer Verwendung verbunden sind. Es liegt in der Verantwortung des Benutzers dieser Norm, vor der Verwendung die Sicherheits- und Gesundheitsvorschriften zu beachten und die gesetzlichen Bestimmungen zu befolgen. Die Kapitel erscheinen in der folgenden Reihenfolge:

| Abschnitt | Kapitel |

| Geltungsbereich | 1 |

| Mitgeltende Dokumente | 2 |

| Terminologie | 3 |

| Bedeutung und Verwendung | 4 |

| Allgemeingültigkeit der Anwendung | 5 |

| Probenahme | 6 |

| Probekörper | 7 |

| Kalibrierung | 8 |

| Erstellung von Mikrofotografien | 9 |

| Vergleichsverfahren | 10 |

| Planimetrisches (Jeffries) Verfahren | 11 |

| Allgemeine Abfangverfahren | 12 |

| Heyn Linear Intercept Procedure | 13 |

| Hilliard-Einzelkreisverfahren | 14 |

| Hilliard-Einzelkreisverfahren | 14.2 |

| Abrams Drei-Kreis-Verfahren | 14.3 |

| Statistische Analyse | 15 |

| Proben mit nicht gleichachsigen Kornformen | 16 |

| Proben mit zwei oder mehr Phasen oder Bestandteilen | 17 |

| Bericht | 18 |

| Präzision und Vorspannung | 19 |

| Schlüsselwörter | 20 |

| Anhänge: | |

| Grundlage der ASTM-Korngrößen-Nummern | Anhang A1 |

| Gleichungen für Umrechnungen unter verschiedenen Korngrößenmessungen | Anhang A2 |

| Austenitkorngröße, ferritische und austenitische Stähle | Anhang A3 |

| Bruchkorngrößenmethode | Anhang A4 |

| Anforderungen an Schmiedekupfer und Kupferbasislegierungen | Anhang A5 |

| Anwendung auf besondere Situationen | Anhang A6 |

| Ergänzungen: | |

| Ergebnisse der Bestimmung der Korngröße im Labor | Ergänzung X1 |

| Zusätze (Bildtafeln): | Ergänzung X2 |

Mitgeltende Dokumente

| ASTM Standards:[5]. | Titel |

| E3 | Leitfaden zur Vorbereitung metallographischer Proben |

| E7 | Terminologie in Bezug auf Metallographie |

| E407 | Anleitung zum Mikroätzen von Metallen und Legierungen |

| E562 | Methode zur Bestimmung des Volumenanteils durch systematische manuelle Punktzählung |

| E691 | Praxis zur Durchführung einer Ringversuchsstudie zur Bestimmung der Präzision einer Prüfmethode |

| E883 | Leitfaden für die Mikrofotografie mit Auflicht |

| E930 | Prüfmethoden zur Abschätzung der größten Korngröße

betrachtet in einem metallografischen Schliff (ALA-Korngröße / Geschätztes größtes Korn) |

| E1181 | Prüfmethoden zur Charakterisierung von Duplex-Korngröße |

| E1382 | Prüfmethoden zur Bestimmung der durchschnittlichen Korngröße mittels halbautomatischer und automatischer Bildanalyse |

| Mitgeltende ASTM-Zusätze

(Bildtafeln): |

Eine vollständige Zusatzliste finden Sie in Ergänzung X2 |

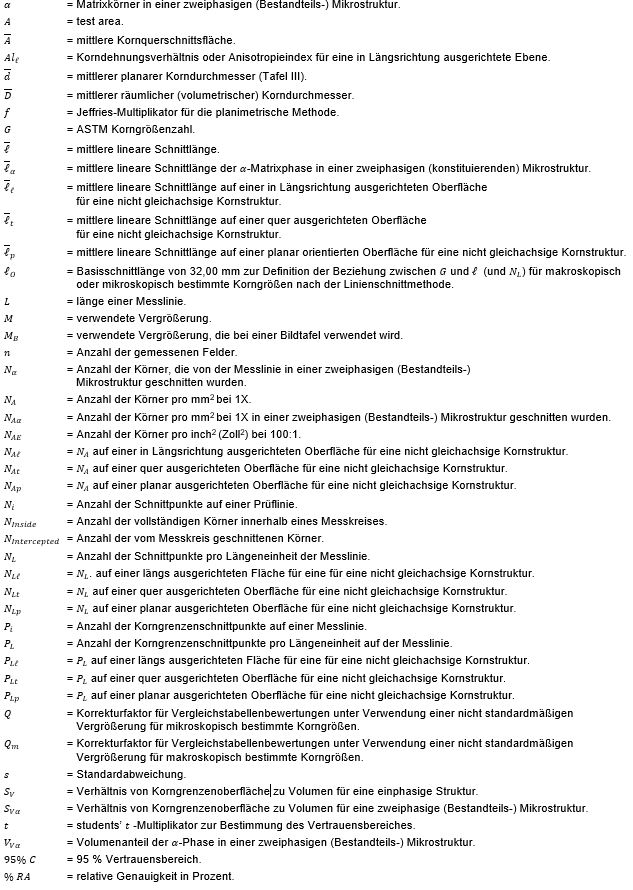

Symbole und Abkürzungen

Definitionen

Definitionen der in diesen Prüfmethoden verwendeten Begriffe finden Sie unter Terminologie E7.

Definitionen von Begriffen, die für diese Norm spezifisch sind:

ASTM-Korngrößenzahl

Die ASTM-Korngrößenzahl G wurde ursprünglich definiert als:

Dabei ist NAE die Anzahl der Körner pro Quadratzoll bei 100:1 Vergrößerung. Um die Zahl pro Quadratmillimeter bei 1X zu erhalten, multiplizieren Sie das Ergebnis mit 15,50.

Korn

der Bereich innerhalb der Grenzen der ursprünglichen (primären) Korngrenze, der auf der zweidimensionalen Schlifffläche beobachtet wird, oder das Volumen, das von der ursprünglichen (primären) Grenze im dreidimensionalen Objekt eingeschlossen ist. Bei Materialien, die Zwillingskorngrenzen enthalten, werden die Zwillingskorngrenzen ignoriert, d.h. die Struktur auf beiden Seiten einer Zwillingsgrenze gehört zum Korn.

Korngrenzenschnittpunktzahl

Bestimmung, wie oft eine Messlinie Korngrenzen schneidet oder tangiert (Dreipunktschnittpunkte (Zwickel) werden als 1-1⁄2 Schnittpunkte betrachtet).

Kornschnittzahl

Bestimmung, wie oft eine Messlinie einzelne Körner in der Schlifffläche schneidet (Tangententreffer, nur mit der Messlinie berührte Korngrenzen) werden als eine halbe Unterbrechung betrachtet; Messlinien, die innerhalb eines Korns enden, werden als ein halber Schnittpunkt betrachtet). Schnittlänge - der Abstand zwischen zwei gegenüberliegenden, benachbarten Korngrenzen-Schnittpunkten auf einem Messliniensegment, dass das Korn an einer beliebigen Stelle aufgrund der zufälligen Platzierung der Messlinie kreuzt.

Symbole

| Formelzeichen - Erklärung |

|

Bedeutung und Verwendung

Beschriebenen Prüfmethoden

Die beschriebenen Prüfmethoden umfassen Verfahren zur Schätzung und Regeln zum Beschreiben der durchschnittlichen Korngröße aller Metalle, die vollständig oder hauptsächlich aus einer einzelnen Phase bestehen. Die Prüfmethoden können auch für alle Strukturen verwendet werden, deren Aussehen denen der in den Vergleichstabellen gezeigten metallischen Strukturen ähnlich ist. Die drei grundlegenden Verfahren zur Schätzung der Korngröße sind:

Vergleichsverfahren

Das Vergleichsverfahren erfordert nicht das Zählen von Körnern, Schnitten oder Schnittpunkten, sondern beinhaltet, wie der Name schon sagt, den Vergleich der Kornstruktur mit einer Reihe von abgestuften Bildern, entweder in Form einer Wandtafel, mit Folien, die über die Bilder gelegt werden oder mit einem Vergleichsokular. Es scheint eine allgemeine Abweichung zu geben, die bei bestimmten Vergleichskorngrößenbewertungen ergeben, dass die Korngröße etwas grobkörniger ist (1⁄2 bis 1 G -Zahl niedriger) als die tatsächliche Korngröße (siehe X1.3.5). Die Wiederholbarkeit und Reproduzierbarkeit der Bewertungen der Vergleichstabellen beträgt im Allgemeinen ±1 Korngröße.

Planimetrisches Verfahren

Bei der planimetrischen Methode wird die Anzahl der Körner in einem bekannten Bereich tatsächlich gezählt. Die Anzahl der Körner pro Flächeneinheit NA wird verwendet, um die ASTM-Korngrößenzahl G zu bestimmen. Die Genauigkeit des Verfahrens ist eine Funktion der Anzahl der gezählten Körner. Mit einem angemessenen Aufwand kann eine Genauigkeit von ±0,25 Korngrößeneinheiten erreicht werden. Die Ergebnisse sind frei von Abweichungen und die Wiederholbarkeit und Reproduzierbarkeit liegen unter ±0,5 Korngrößeneinheiten. Eine genaue Zählung erfordert das Markieren der Körner beim Zählen.

Linienschnittverfahren

Das Linienschnittverfahren umfasst eine tatsächliche Zählung der Anzahl der von einer Messlinie geschnittenen Körner oder der Anzahl der Korngrenzen-schnittpunkte mit einer Messlinie pro Längeneinheit der Messlinie, die zur Berechnung der mittleren linearen Abschnittslänge verwendet wird ![]() .

. ![]() wird verwendet, um die ASTM-Korngrößenzahl G zu bestimmen. Die Genauigkeit des Verfahrens ist eine Funktion der Anzahl der gezählten Schnittlängen oder Schnittpunkte. Eine Genauigkeit von besser als ±0,25 Korngrößeneinheiten kann mit einem angemessenen Aufwand erreicht werden. Die Ergebnisse sind frei von Abweichungen und die Wiederholbarkeit und Reproduzierbarkeit liegen unter ±0,5 Korngrößeneinheiten. Da eine genaue Zählung durchgeführt werden kann, ohne dass Schnittlänge oder Schnittpunkte markiert werden müssen, ist das Linienschnittverfahren bei gleicher Genauigkeit schneller als die planimetrische Methode.

wird verwendet, um die ASTM-Korngrößenzahl G zu bestimmen. Die Genauigkeit des Verfahrens ist eine Funktion der Anzahl der gezählten Schnittlängen oder Schnittpunkte. Eine Genauigkeit von besser als ±0,25 Korngrößeneinheiten kann mit einem angemessenen Aufwand erreicht werden. Die Ergebnisse sind frei von Abweichungen und die Wiederholbarkeit und Reproduzierbarkeit liegen unter ±0,5 Korngrößeneinheiten. Da eine genaue Zählung durchgeführt werden kann, ohne dass Schnittlänge oder Schnittpunkte markiert werden müssen, ist das Linienschnittverfahren bei gleicher Genauigkeit schneller als die planimetrische Methode.

Gleichachsige Körner

Für Proben, die aus gleichachsigen Körnern bestehen, ist die Methode zum Vergleichen der Probe mit einer Vergleichsbildertafel am bequemsten und für die meisten Zwecke ausreichend genau. Für höhere Genauigkeitsgrade bei der Bestimmung der durchschnittlichen Korngröße können die Schnitt- oder planimetrischen Verfahren verwendet werden. Das Linienschnittverfahren ist besonders nützlich für Strukturen, die aus länglichen Körnern bestehen.

Streitfall

Im Streitfall ist das Linienschnittverfahren in jedem Fall das Schiedsverfahren.

Kaltverformtes Material

Es sollte nicht versucht werden, die durchschnittliche Korngröße von stark kaltverformtem Material abzuschätzen. Teilweise umkristallisierte Knetlegierungen und leicht bis mäßig kaltverformtes Material können als aus nicht gleichachsigen Körnern bestehend angesehen werden, wenn eine Korngrößenmessung erforderlich ist.

Einzelne Messungen an Körnern

Einzelne Messungen an Körnern sollten nicht anhand der Vergleichsbildertafeln durchgeführt werden. Die Vergleichsbilder wurden erstellt, um die typische logarithmische Normalverteilung der Korngrößen widerzuspiegeln, die sich ergibt, wenn eine Ebene durch eine dreidimensionale Anordnung von Körnern geführt wird. Da sie eine Verteilung der Kornabmessungen zeigen, die je nach Beziehung des ebenen Abschnitts und der dreidimensionalen Anordnung der Körner von sehr klein bis sehr groß reicht, sind die Tafeln nicht auf die Messung einzelner Körner anwendbar.

Allgemeine Anwendungsbedingungen

Allgemeines

Bei der Verwendung dieser Prüfmethoden ist es wichtig zu erkennen, dass die Schätzung der durchschnittlichen Korngröße keine genaue Messung ist. Eine Metallstruktur ist ein Aggregat aus dreidimensionalen Kristallen unterschiedlicher Größe und Form. Selbst wenn alle diese Kristalle in Größe und Form identisch wären, würden die Kornquerschnitte, die durch eine zufällige Ebene (Beobachtungsoberfläche) durch eine solche Struktur erzeugt werden, eine Verteilung von Bereichen aufweisen, die von einem Maximalwert bis Null variieren, abhängig davon, wo die Ebene jeden einzelnen Kristall schneidet. Es können keine zwei Beobachtungsfelder genau gleich sein.

Genauigkeit

Die Größe und Lage der Körner in einer Mikrostruktur sind normalerweise völlig zufällig. Kein nominell zufälliger Prozess zum Positionieren eines Prüfmusters kann diese Zufälligkeit verbessern, aber zufällige Prozesse können eine nicht repräsentative Darstellung ergeben, indem Messungen in einem Teil einer Probe konzentriert werden. Repräsentativ impliziert, dass alle Teile der Probe zum Ergebnis beitragen, nicht, wie manchmal angenommen wird, dass Felder mit durchschnittlicher Korngröße ausgewählt werden. Die visuelle Auswahl von Feldern oder das Entfernen extremer Messungen verfälscht möglicherweise nicht den Durchschnitt, wenn er von unvoreingenommenen Experten durchgeführt wird, vermittelt jedoch in jedem Fall einen falschen Eindruck von Genauigkeit. Für eine repräsentative Probenahme wird der Bereich der Probe in mehrere gleich zusammenhängende Unterbereiche und vorgegebene Probenpositionen unterteilt, die ungefähr in der Mitte jedes Unterbereichs liegen. Der Mikroskoptisch wird nacheinander auf jede dieser Positionen eingestellt und das Prüfraster willkürlich angewendet, d.h. bei ausgeschaltetem Licht, ausgeschalteter Kamera oder geschlossenem Auge. Es ist keine Nachstellung der so ausgewählten Position zulässig. Nur Messungen, die an auf diese Weise ausgewählten Feldern durchgeführt wurden, können hinsichtlich Präzision und Abweichung validiert werden.

Probenahme

Probenauswahl

Die Proben sollten so ausgewählt werden, dass sie die durchschnittlichen Bedingungen innerhalb eines Wärmebehandlungsloses, einer Behandlungscharge oder eines Produkts darstellen oder Abweichungen zwischen oder entlang eines Produkts oder einer Komponente in Abhängig von der Art des zu testenden Materials und dem Zweck zum Beurteilen der Messung. Probenlage und Häufigkeit der Probenahme sollten auf zwischen Herstellern und Anwendern vereinbart werden.

Anderung der Kornstruktur bei der Probennahme

Proben sollten nicht aus Bereichen entnommen werden, die von Scherung, Verbrennung oder anderen Prozessen betroffen sind, die die Kornstruktur verändern.

Proben

Probenorientierung

Wenn die Kornform gleichachsig ist, ist im Allgemeinen jede Probenorientierung akzeptabel. Das Vorhandensein einer gleichachsigen Kornstruktur in einer geschmiedeten Probe kann jedoch nur durch Untersuchung einer Schliffebene parallel zur Verformungsachse bestimmt werden.

Einfluss der Kornform

Wenn die Kornform einer in Längsrichtung ausgerichteten Probe gleichachsig ist, sind die Korngrößenmessungen in dieser oder einer anderen Ebene innerhalb der statistischen Genauigkeit der Testmethode gleichwertig. Wenn die Kornstruktur nicht gleichachsig, sondern länglich ist, variieren die Korngrößenmessungen an Proben mit unterschiedlichen Orientierungen. In diesem Fall sollte die Korngröße auf mindestens zwei der drei Hauptebenen, quer, längs und planar (oder radial und quer für Rundstab), bewertet und wie in Abschnitt 16 beschrieben gemittelt werden, um die mittlere Korngröße zu erhalten. Wenn anstelle von Messkreisen gerichtete Messlinien verwendet werden, können Abschnittszählungen an nicht gleichachsigen Körnern in Flach- oder Blechproben nur mit zwei prinzipiellen Prüfebenen durchgeführt werden, anstatt mit allen drei, wie sie für die planimetrische Methode erforderlich sind.

Probenfläche

Die zu polierende Oberfläche sollte groß genug sein, um die Messung von mindestens fünf Feldern bei der gewünschten Vergrößerung zu ermöglichen. In den meisten Fällen, mit Ausnahme von dünnen Blech- oder Drahtproben, ist eine polierte Mindestoberfläche von 160 mm2 (0,25 in.2) ausreichend. Die Probe muss gemäß den in Praxis E3 empfohlenen Verfahren getrennt, eingebettet (falls erforderlich), geschliffen und poliert werden. Die Probe muss mit einem Reagenz wie in E407 aufgeführt geätzt werden, um die meisten oder alle Korngrenzen abzugrenzen (siehe auch Anhang A3). Die Probe muss gemäß den in Praxis E3 empfohlenen Verfahren getrennt, eingebettet (falls erforderlich), geschliffen und poliert werden. Die Probe muss mit einem Reagenz wie in E407 aufgeführt geätzt werden, um die meisten oder alle Korngrenzen abzugrenzen (siehe auch Anhang A3).

Kalibrierung

Objektmikrometer

Verwenden Sie ein Objektmikrometer, um die wahre lineare Vergrößerung für jedes Objektiv, Okular und jeder Zoomeinstellung zu bestimmen, die innerhalb einer Genauigkeit von ±2% sein soll.

Lineal

Verwenden Sie ein Lineal mit einer Millimeterskala, um die tatsächliche Länge der geraden Messlinien oder den Durchmesser der verwendeten Messkreise zu bestimmen.

Erstellung von Mikrofotografien

Mikrofotografien

Wenn Mikrofotografien zur Schätzung der durchschnittlichen Korngröße verwendet werden, müssen sie gemäß Leitfaden E883[6] erstellt werden.

Vergleichsverfahren

Vergleichsverfahren mit der Vergleichstafel Methode

Das Vergleichsverfahren gilt für vollständig umkristallisierte oder gegossene Materialien mit gleichachsigen Körnern.

Korngrößenschätzungen

Wenn Korngrößenschätzungen mit der einfachen Vergleichsmethode durchgeführt werden, haben wiederholte Überprüfungen durch Einzelpersonen sowie durch Ringversuche gezeigt, dass Fehler auftreten können, wenn sich das Erscheinungsbild des Standards nicht annähernd dem der Probe ähnelt. Um solche Fehler zu minimieren, werden die Vergleichstabellen in vier Kategorien wie folgt dargestellt:[1][7].

Um solche Fehler zu minimieren, werden die Vergleichstafeln, nach ASTM E112 in vier Kategorien wie folgt dargestellt:

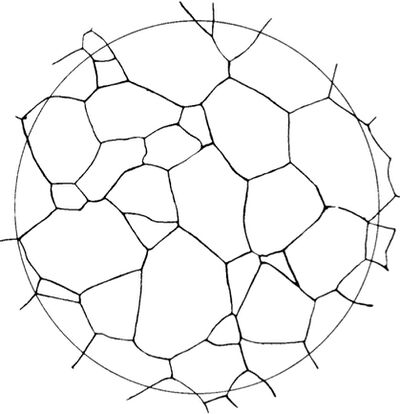

Tafel I

- Körner ohne Zwillinge (Korngrenzenätzung). Enthält die Korngrößen 00, 0, 1⁄2, 1, 1 1⁄2, 2, 2 1⁄2, 3, 3 1⁄2, 4, 4 1⁄2, 5, 5 1⁄2, 6, 6 1⁄2, 7, 7 1⁄2, 8, 8 1⁄2, 9, 9 1⁄2, 10 bei 100:1.

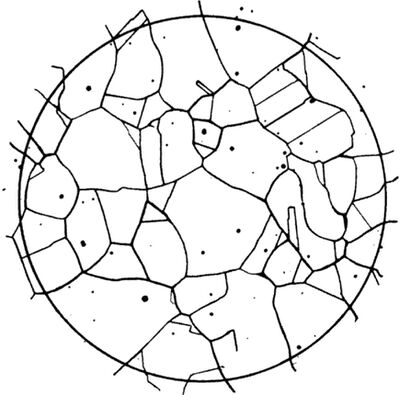

Tafel II

- Zwillingskörner (Korngrenzenätzung). Enthält die Korngrößen 1, 2, 3, 4, 5, 6, 7, 8 bei 100:1.

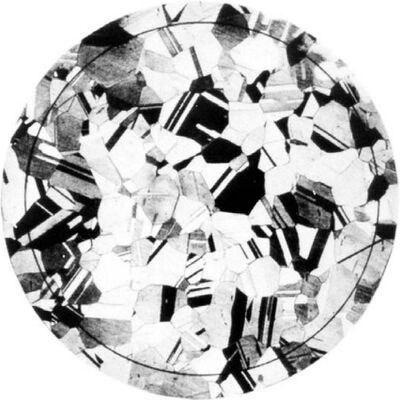

Tafel III

- Zwillingskörner (Kornflächenätzung). Beinhaltet nominelle Korndurchmesser von 0,200, 0,150, 0,120, 0,090, 0,070, 0,060, 0,050, 0,045, 0,035, 0,025, 0,020, 0,015, 0,010, 0,005 mm bei 75:1.

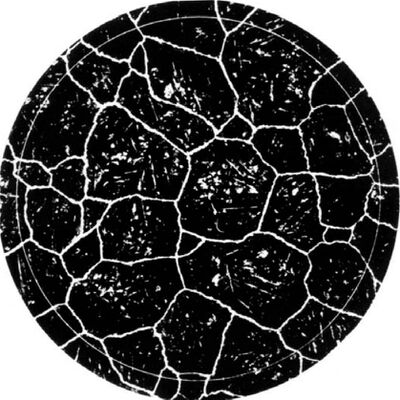

Tafel IV

- Austenitkörner in Stahl (McQuaid-Ehn). Enthält die Korngrößen 1, 2, 3, 4, 5, 6, 7, 8 bei 100:1.

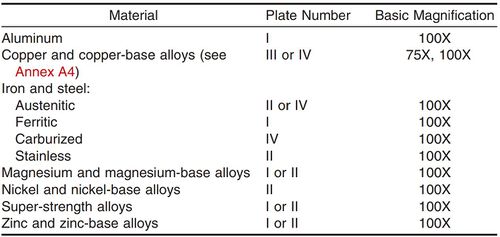

Tabelle 1

TABELLE 1 Vorgeschlagene Vergleichstafeln für metallische Werkstoffe

ANMERKUNG 1 - Diese Vorschläge basieren auf den in der Industrie üblichen Praktiken. Für Proben, die nach speziellen Techniken hergestellt wurden, sollten die geeigneten Vergleichsstandards auf der Grundlage des strukturellen Erscheinungsbilds gemäß 8.2 ausgewählt werden.

- hier sind eine Reihe von Materialien und die Vergleichstafeln aufgeführt, die zur Schätzung ihrer durchschnittlichen Korngrößen vorgeschlagen werden. Verwenden Sie beispielsweise für Zwillingskupfer und Messing mit Kornflächenätzung Tafel III.

ANMERKUNG 1 - Beispiele für Korngrößenstandards aus den Vergleichstafeln I, II, III und IV sind in Bild 1, Bild 2, Bild 3 und Bild 4 gezeigt.

| Bild Nr. 1 - Beispiel für Körner ohne Zwillinge (Korngrenzenätzung) aus Tafel I. Korngröße Nr. 3 bei 100X | Bild Nr. 2 - Beispiel für Zwillingskörner (Korngrenzenätzung) aus Tafel II. Korngröße Nr. 3 bei 100X | Bild Nr. 3 - Beispiel für Zwillingskörner (Kornflächenätzung) aus Tafel III. Korngröße 0,090 mm bei 75X | Bild Nr. 4 - Beispiel für Austenitkörner in Stahl aus Tafel IV. Korngröße Nr. 3 bei 100X |

Schätzung der mikroskopisch bestimmten Korngröße

Die Schätzung der mikroskopisch bestimmten Korngröße sollte normalerweise durch direkten Vergleich bei gleicher Vergrößerung wie die entsprechende Tafel erfolgen. Um dies zu erreichen, vergleichen Sie eine Mikrofotografie eines repräsentativen Feldes des Prüflings mit den Mikrofotografien der entsprechenden Standardkorngrößenreihen oder mit geeigneten Reproduktionen oder Transparenzfolien davon und wählen Sie die Mikrofotografie aus, die dem Vergleichsbild des Prüflings am ehesten entspricht oder interpolieren zwischen zwei Standards. Geben Sie diese geschätzte Korngröße als ASTM-Korngrößenzahl oder Korndurchmesser des Tafelbilds an, das dem Bild des Prüflings am ehesten entspricht, oder als interpolierten Wert zwischen zwei Standardtafelbildern.

Die Schätzung der mikroskopisch bestimmten Korngröße sollte normalerweise durch direkten Vergleich bei gleicher Vergrößerung wie die entsprechende Tafel erfolgen. Um dies zu erreichen, vergleichen Sie eine Mikrofotografie eines repräsentativen Feldes des Prüflings mit den Mikrofotografien der entsprechenden Standardkorngrößenreihen oder mit geeigneten Reproduktionen oder Transparenzfolien davon und wählen Sie die Mikrofotografie aus, die dem Vergleichsbild des Prüflings am ehesten entspricht oder interpolieren zwischen zwei Standards. Geben Sie diese geschätzte Korngröße als ASTM-Korngrößenzahl oder Korndurchmesser des Tafelbilds an, das dem Bild des Prüflings am ehesten entspricht, oder als interpolierten Wert zwischen zwei Standardtafelbildern.

Prüfereinfluss

Es ist ein gutes Urteilsvermögen des Beobachters erforderlich, um die zu verwendende Vergrößerung, die richtige Größe der Fläche (Anzahl der Körner) sowie die Anzahl und Position der repräsentativen Abschnitte und Felder in der Probe zur Schätzung der charakteristischen oder durchschnittlichen Korngröße auszuwählen . Es reicht nicht aus, visuell Bereiche mit durchschnittlicher Korngröße auszuwählen. Empfehlungen zur Auswahl geeigneter Bereiche für alle Verfahren wurden in 5.2 aufgeführt.

Korngrößenschätzungen

Korngrößenschätzungen sind an drei oder mehr repräsentativen Bereichen jedes Probenabschnitts vorzunehmen.

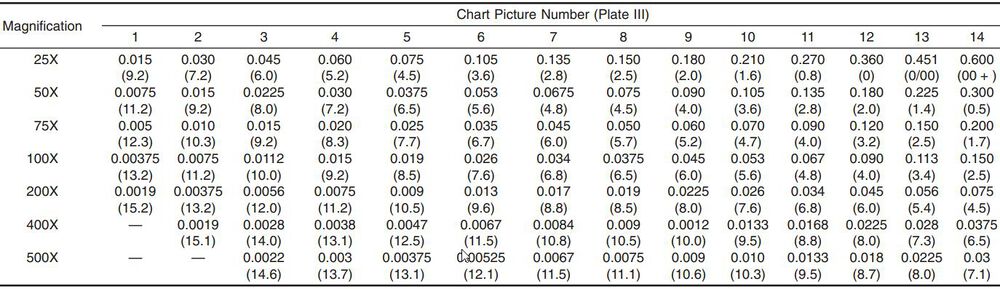

Mikroskopvergrößerungen

Wenn die Körner eine Größe außerhalb des von den Standardfotos abgedeckten Bereichs haben oder wenn Vergrößerungen von 75X oder 100X nicht ausreichend sind, können andere Vergrößerungen zum Vergleich verwendet werden, es müssen die in Anmerkung 2 und Tabelle 2 angegebenen Beziehungen beachtet werden. Es ist anzumerken, dass alternative Vergrößerungen normalerweise einfache vielfache der Grundvergrößerungen sind.

TABELLE 2 Mikroskopisch bestimmte Korngrößenverhältnisse unter Verwendung von Tafel III bei verschiedenen Vergrößerungen

Anmerkung 1 - Erste Zeile - mittlerer Korndurchmesser d in mm; in Klammern – entsprechende ASTM-Korngrößenzahl, G.

Anmerkung 2 - Vergrößerung für Tafel III ist 75X (Reihe 3 Daten).

ANMERKUNG 2 - Wenn die Korngröße in ASTM-Zahlen angegeben ist, ist es zweckmäßig, folgende Beziehung zu verwenden:

wobei Q ein Korrekturfaktor ist, der zu der scheinbaren Mikrokorngröße der Probe addiert wird, gesehen bei der Vergrößerung M anstelle der Grundvergrößerung Mb(75X oder 100X), um die wahre ASTM-Korngrößenzahl zu erhalten. Für eine 25-fache Vergrößerung ist die wahre ASTM-Korngrößenzahl also vier Zahlen niedriger als die der entsprechenden Mikrofotografie bei 100-facher Vergrößerung (Q=-4 ). Ebenso für 400X ist die wahre ASTM-Korngröße vier Zahlen höher (Q=+4) als die der entsprechenden Mikrofotografie bei 100X. In ähnlicher Weise ist für 300X die wahre ASTM-Korngrößenzahl vier Zahlen höher als die der entsprechenden Mikrofotografie bei 75X.

geringe Anzahl von Körnern pro Feld

Die geringe Anzahl von Körnern pro Feld, bei niedriger Korngröße (große Körner, Größe 00) und die sehr geringe Größe der Körner bei hoher Korngröße (kleine Körner, Größe 10) erschweren genaue Vergleichsbewertungen. Wenn die Korngröße der Probe an einem Ende des Tafelbereichs abfällt, kann ein aussagekräftigerer Vergleich durchgeführt werden, wenn die Vergrößerung so geändert wird, dass die Korngröße näher an der Mitte des Bereichs liegt.

Transparentfolien

Die Verwendung von Transparentfolien oder Ausdrucken der Standards, wobei der Standard und das Unbekannte nebeneinandergelegt werden, ist der Verwendung eines Wandkartenvergleichs mit dem projizierten Bild auf dem Mikroskopbildschirm vorzuziehen[8].

unterschiedliche Beobachter

Der Tatsache, dass unterschiedliche Beobachter häufig leicht unterschiedliche Ergebnisse erzielen, sollte keine besondere Bedeutung beigemessen werden, vorausgesetzt, die unterschiedlichen Ergebnisse liegen innerhalb der Vertrauensgrenzen, die mit dem verwendeten Verfahren vernünftigerweise zu erwarten sind.

wiederholten Überprüfungen derselben Probe

Es besteht die Möglichkeit, dass ein Bediener bei wiederholten Überprüfungen derselben Probe unter Verwendung der Vergleichsmethode durch seine erste Schätzung beeinträchtigt wird. Dieser Nachteil kann bei Bedarf durch Änderungen der Vergrößerung oder durch Austausch des Objektivs oder Okulars zwischen den Schätzungen [9].

Vergrößerungsumrechnung

Schätzen Sie makroskopisch bestimmte Korngrößen (extrem grob) durch direkten Vergleich der ordnungsgemäß vorbereiteten Probe oder einer Fotografie eines repräsentativen Feldes der Probe bei einer Vergrößerung von 1X mit Fotografien der gezeigten Standardkornreihen in Tafel I (für Material ohne Zwillinge) und Tafeln II und III (für Material mit Zwillingen). Da die Fotografien der Standardkorngrößenreihen mit einer Vergrößerung von 75x und 100x aufgenommen wurden, fallen die auf diese Weise geschätzten Korngrößen nicht in die Standard-ASTM-Korngrößenreihen und sollten daher vorzugsweise entweder als Durchmesser des Durchschnittskorns ausgedrückt werden oder als eine der in Tabelle 3 aufgeführten Makrokorngrößenzahlen. Für die kleineren makroskopischen Korngrößen kann es nötig sein, eine höhere Vergrößerung und den in Anmerkung 3 angegebenen Korrekturfaktor zu verwenden, insbesondere wenn es wünschenswert ist, dieses Prüfverfahren beizubehalten.

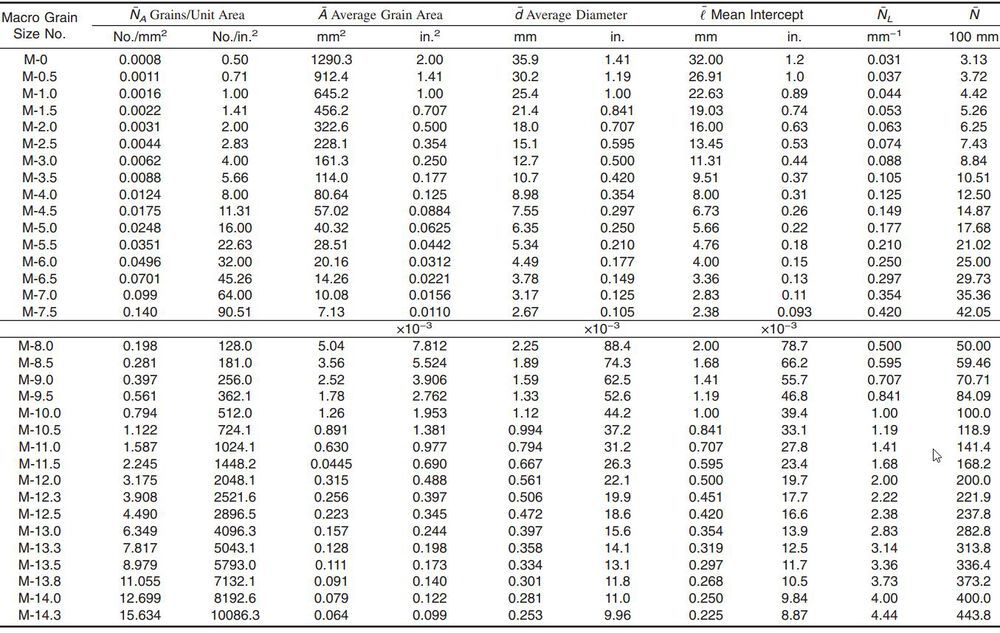

TABELLE 3 Makroskopische Korngrößenbeziehungen, berechnet für gleichmäßige, zufällig ausgerichtete, gleichachsige Körner

ANMERKUNG 1 - Makroskopisch bestimmte Korngrößenzahlen M-12.3, M-13.3, M-13.8 und M-14.3 entsprechen, jeweils den mikroskopisch bestimmten Korngrößenzahlen (G) 00, 0, 0,5 und 1,0.

ANMERKUNG 3 - Wenn die Korngröße in ASTM-Makrokorngrößen angegeben ist, ist es zweckmäßig, die Beziehung zu verwenden:

wobei QM ein Korrekturfaktor ist, der zur scheinbaren Korngröße der Probe addiert wird, wenn er bei der Vergrößerung M anstelle von 1X betrachtet wird, um die wahre ASTM-Makrokorngrößenzahl zu ergeben. Somit ist für eine Vergrößerung von 2X die wahre ASTM-Makrokorngrößenzahl zwei Zahlen höher (Q=+2), und für 4X ist die wahre ASTM-Makrokorngrößenzahl vier Zahlen höher (Q=+4) als das des entsprechenden Fotos.

McQuaid-Ehn-Prüfung

Das Vergleichsverfahren gilt für die Schätzung der Austenitkorngröße in ferritischem Stahl nach einer McQuaid-Ehn-Prüfung (siehe Anhang A3, A3.2) oder nachdem die Austenitkörner auf andere Weise nachgewiesen wurden (siehe Anhang A3, A3.3). Führen Sie die Korngrößenmessung durch, indem Sie das mikroskopische Bild bei 100-facher Vergrößerung mit der Standardkorngrößentabelle in Tafel IV für Körner vergleichen, die in mit der McQuaid-Ehn-Methode entwickelt wurden (siehe Anhang A3). Für die Messung von Austenitkörnern, die auf andere Weise entwickelt wurden (siehe Anhang A3), messen Sie, indem Sie das mikroskopische Bild mit der Tafel mit der in den Tafeln I, II oder IV am besten vergleichbaren Struktur vergleichen.

Shepherd Bruch Korngrößen Methode

Die sogenannte "Shepherd Bruch Korngrößen Methode" zur Beurteilung der Korngröße anhand des Auftretens des Bruchs von gehärtetem Stahl[10] beinhaltet den Vergleich der untersuchten Probe mit einer Reihe von Standardbrüchen.6 Es wurde festgestellt, dass die willkürlich ist nummerierte Bruchkorngrößenreihen stimmen gut mit den in Tabelle 4 angegebenen entsprechend nummerierten ASTM-Korngrößen überein. Diese Übereinstimmung macht die Bruchkorngrößen austauschbar mit den mikroskopisch bestimmten austenitischen Korngrößen. Die mikroskopisch beobachteten Größen gelten als Hauptstandard, da sie mit Messgeräten bestimmt werden können. [11]

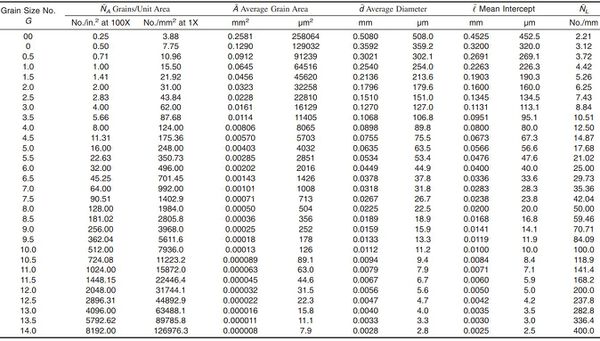

TABELLE 4 Korngrößenbeziehungen, berechnet für gleichmäßige, zufällig ausgerichtete, gleichachsige Körner

Planimetrisches (oder Jeffries’) Verfahren [1][12]

Planimetrisches Verfahren

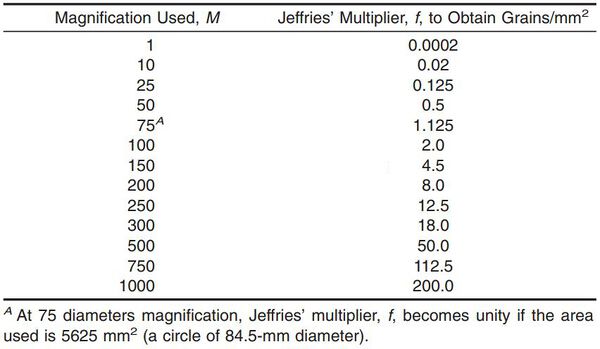

Beim planimetrischen Verfahren wird ein Kreis oder ein Rechteck mit bekannter Fläche (normalerweise 5000 mm2, um die Berechnungen zu vereinfachen) auf eine mikroskopische Aufnahme oder einen Monitor gelegt. Wählen Sie eine Vergrößerung, die mindestens 50 Körner im zu zählenden Feld ergibt. Wenn das Bild richtig fokussiert ist, zählen Sie die Anzahl der Körner in diesem Bereich. Die Summe aller Körner, die vollständig im Bereich enthalten sind, plus die Hälfte der Körner, die vom Umfang des Bereichs geschnitten werden, ergibt die Anzahl der äquivalenten Vollkörner, gemessen innerhalb des Bereichs bei der verwendeten Vergrößerung. Wenn diese Zahl mit dem Jeffries-Multiplikator ![]() in der zweiten Spalte von Tabelle 5

in der zweiten Spalte von Tabelle 5

TABELLE 5

Beziehung zwischen der verwendeten Vergrößerung und dem Jeffries-Multiplikator ![]() für eine Fläche von 5000 mm2 (ein Kreis mit einem Durchmesser von 79,8 mm) (

für eine Fläche von 5000 mm2 (ein Kreis mit einem Durchmesser von 79,8 mm) (![]() = 0,0002

= 0,0002 ![]() 2)

2)

gegenüber der entsprechenden Vergrößerung multipliziert wird, ist das Produkt die Anzahl der Körner pro mm2 ![]() . Zählen Sie mindestens drei Felder, um einen angemessenen Durchschnitt zu gewährleisten. Die Anzahl der Körner pro Quadratmillimeter bei 1X,

. Zählen Sie mindestens drei Felder, um einen angemessenen Durchschnitt zu gewährleisten. Die Anzahl der Körner pro Quadratmillimeter bei 1X, ![]() , wird berechnet aus:

, wird berechnet aus:

Dabei ist ![]() der Jeffries-Multiplikator (siehe Tabelle 5),

der Jeffries-Multiplikator (siehe Tabelle 5), ![]() ist die Anzahl der Körner, die sich vollständig innerhalb des Messkreises befinden, und

ist die Anzahl der Körner, die sich vollständig innerhalb des Messkreises befinden, und ![]() ist die Anzahl der Körner, die der Messkreis schneidet. Die durchschnittliche Kornfläche

ist die Anzahl der Körner, die der Messkreis schneidet. Die durchschnittliche Kornfläche ![]() ist der Kehrwert von

ist der Kehrwert von ![]() , d.h. 1 /

, d.h. 1 /![]() , während der mittlere Korndurchmesser

, während der mittlere Korndurchmesser ![]() , wie auf Tafel III (siehe 10.2.3) aufgeführt, die Quadratwurzel von

, wie auf Tafel III (siehe 10.2.3) aufgeführt, die Quadratwurzel von ![]() ist. Dieser Korndurchmesser hat keine physikalische Bedeutung, da er die Seite eines quadratischen Korns mit der Fläche

ist. Dieser Korndurchmesser hat keine physikalische Bedeutung, da er die Seite eines quadratischen Korns mit der Fläche ![]() darstellt und die Kornquerschnitte nicht quadratisch sind.

darstellt und die Kornquerschnitte nicht quadratisch sind.

Anzahl der Körner

Um eine genaue Zählung der Anzahl der Körner vollständig innerhalb des Prüfkreises und der Anzahl der Körner, die den Kreis schneiden, zu erhalten, ist es notwendig, die Körner auf der Schablone zu markieren zum Beispiel mit einem Fettstift oder Filzstift. Die Genauigkeit der planimetrischen Methode hängt von der Anzahl der gezählten Körner ab (siehe Abschnitt 19). Die Anzahl der Körner innerhalb des Prüfkreises sollte jedoch etwa 100 nicht überschreiten, da das Zählen mühsam und ungenau wird. Die Erfahrung zeigt, dass eine Vergrößerung, die etwa 50 Körner innerhalb des Testkreises erzeugt, hinsichtlich der Zählgenauigkeit pro Feld ungefähr optimal ist. Aufgrund der Notwendigkeit, die Körner zu markieren, um eine genaue Zählung zu erhalten, ist die planimetrische Methode weniger effizient als die Intercept-Methode (siehe Abschnitt 12).

Prüfstellen

Prüfstellen sollten zufällig und ohne Verzerrung ausgewählt werden, wie in 5.2 beschrieben. Versuchen Sie nicht, Felder auszuwählen, die typisch erscheinen. Wählen Sie die Felder blind aus und wählen Sie sie an verschiedenen Stellen auf der Schliffebene aus.

ursprünglichen Definition Korngröße

Nach der ursprünglichen Definition hat eine mikroskopisch bestimmte Korngröße von Nr. 1, 1.000 Körner / Zoll2 bei 100X, also 15.500 Körner/mm2 bei 1X. Für andere Bereiche als den Standardkreis, bestimmen Sie die tatsächliche Anzahl der Körner pro mm2 ![]() , und ermitteln Sie die nächstgelegene Größe aus Tabelle 4. Die ASTM-Korngrößenzahl,

, und ermitteln Sie die nächstgelegene Größe aus Tabelle 4. Die ASTM-Korngrößenzahl, ![]() , kann aus

, kann aus ![]() (Anzahl der Körner pro mm2 bei 1X) berechnet werden unter Verwendung von (Gleichung 1) in Tabelle 6.

(Anzahl der Körner pro mm2 bei 1X) berechnet werden unter Verwendung von (Gleichung 1) in Tabelle 6.

Linienfehler

Bei diesem Ansatz wird davon ausgegangen, dass sich durchschnittlich die Hälfte der Körner, die den Testkreis schneiden, innerhalb des Kreises befinden, während sich die andere Hälfte außerhalb des Kreises befindet. Diese Annahme gilt für eine gerade Linie durch eine Kornstruktur, jedoch nicht unbedingt für eine gekrümmte Linie. Der durch diese Annahme erzeugte Fehler nimmt zu, wenn die Anzahl der Körner innerhalb des Testkreises abnimmt. Wenn die Anzahl der Körner innerhalb des Testkreises mindestens 50 beträgt, beträgt der Fehler etwa 2%.

Vermeidung Linienfehler 1

Es gibt eine einfache Möglichkeit [13], diese Verzerrung unabhängig von der Anzahl der Körner in dem Messfeld zu vermeiden. Verwenden Sie einen quadratischen oder rechteckigen Testbereich. Das Zählverfahren muss jedoch geringfügig geändert werden. Zunächst wird angenommen, dass die Körner, die jede der vier Ecken schneiden, im Durchschnitt ein Viertel innerhalb der Figuren und drei Viertel außerhalb der Figuren betragen. Diese vier Eckkörner entsprechen zusammen einem Korn innerhalb der Testbox.

Vermeidung Linienfehler 2

Ohne Berücksichtigung der vier Eckkörner werden ![]() , die Körner, die sich vollständig in der Box befinden, und

, die Körner, die sich vollständig in der Box befinden, und ![]() , die Körner, die von den vier Seiten der Box geschnitten werden, gezählt. Gleichung 4 wird nun zu:

, die Körner, die von den vier Seiten der Box geschnitten werden, gezählt. Gleichung 4 wird nun zu:

wobei ![]() die Vergrößerung ist,

die Vergrößerung ist, ![]() die Testfigurenfläche in mm2 ist und

die Testfigurenfläche in mm2 ist und ![]() die Anzahl der Körner pro Quadratmillimeter bei 1 × ist. Wählen Sie die Felder nach dem Zufallsprinzip aus, wie in 11.3 beschrieben. Es wird empfohlen, genügend Felder auszuwerten, damit insgesamt ~700 Körner gezählt werden, was normalerweise eine relative Genauigkeit von 10% ergibt (siehe Anhang X1, Absatz X1.3.2).

die Anzahl der Körner pro Quadratmillimeter bei 1 × ist. Wählen Sie die Felder nach dem Zufallsprinzip aus, wie in 11.3 beschrieben. Es wird empfohlen, genügend Felder auszuwerten, damit insgesamt ~700 Körner gezählt werden, was normalerweise eine relative Genauigkeit von 10% ergibt (siehe Anhang X1, Absatz X1.3.2).

Kopfzeile

Die durchschnittliche Kornfläche ![]() ist der Kehrwert von

ist der Kehrwert von ![]() und der mittlere Korndurchmesser

und der mittlere Korndurchmesser ![]() ist die Quadratwurzel von

ist die Quadratwurzel von ![]() , wie in 11.1 beschrieben. Die ASTM-Korngrößenzahl

, wie in 11.1 beschrieben. Die ASTM-Korngrößenzahl ![]() kann unter Verwendung der Daten in Tabelle 4 geschätzt oder aus

kann unter Verwendung der Daten in Tabelle 4 geschätzt oder aus ![]() unter Verwendung von Gleichung (1) in Tabelle 6 berechnet werden

unter Verwendung von Gleichung (1) in Tabelle 6 berechnet werden

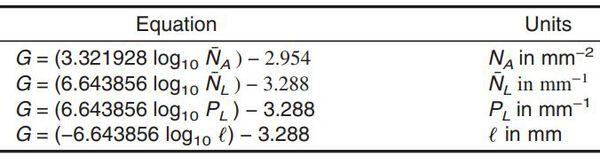

TABELLE 6 Korngrößengleichungen, die gemessene Parameter mit der mikroskopisch bestimmten ASTM-Korngröße, G in Beziehung setzen

ANMERKUNG 1 - Bestimmen Sie die ASTM-Korngröße ![]() unter Verwendung der folgenden Gleichungen:

unter Verwendung der folgenden Gleichungen:

ANMERKUNG 2 - Die zweite und dritte Gleichung gelten für einphasige Kornstrukturen.

ANMERKUNG 3 - Um Mikrometer in Millimeter umzurechnen, dividieren Sie durch 1000.

ANMERKUNG 4 - Ein berechneter ![]() - Wert von -1 entspricht ASTM,

- Wert von -1 entspricht ASTM, ![]() =00.

=00.

Linienschnittverfahren Generell

Linienschnittverfahren sind bequemer zu verwenden als das planimetrische Verfahren. Diese Verfahren können mit verschiedenen Arten von Hilfsmitteln verwendet werden. Es wird dringend empfohlen, bei allen Linienschnittverfahren einen Klickzähler zu verwenden, um normale Zählfehler und Verzerrungen zu vermeiden, die auftreten können, wenn die Zählwerte höher oder niedriger als erwartet sind.

Linienschnittverfahren Empfehlung

Linienschnittverfahren werden insbesondere für alle Strukturen empfohlen, die von der einheitlichen gleichachsigen Form abweichen. Für anisotrope Strukturen stehen Verfahren zur Verfügung, um entweder separate Größenschätzungen in jeder der drei Hauptrichtungen vorzunehmen oder die durchschnittliche Größe gegebenenfalls vernünftig zu schätzen.

Linienschnittverfahren nach Heyn[1][13]

Hilliard-Einzelkreisverfahren[1][14]

Abrams Drei-Kreis Verfahren[1][15]

Einzelnachweise

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 ASTM E112-13, Standard Test Methods for Determining Average Grain Size [1]

- ↑ ASTM E1181 -02 (2015) Standardtestmethoden zur Charakterisierung von Duplex-Korngrößen - [2]

- ↑ ASTM E930 -18 Standardtestmethoden zur Schätzung des größten in einem metallografischen Schnitt beobachteten Korns (ALA-Korngröße) - [3]

- ↑ ASTM E1382 -97 (2015) Standardtestmethoden zur Bestimmung der durchschnittlichen Korngröße mittels halbautomatischer und automatischer Bildanalyse - [4]

- ↑ For referenced ASTM standards, visit the ASTM website, [5], or contact ASTM Customer Service at service@astm.org. For Annual Book of ASTM Standards volume information, refer to the standard’s document Summary page on the ASTM website

- ↑ ASTM E883 Standardhandbuch für die Mikrophotographie mit reflektiertem Licht - [6]

- ↑ Die Tafeln I, II, III und IV sind im ASTM-Hauptquartier erhältlich. Bestell-Nr.: ADJE11201P (Tafel I), ADJE11202P (Tafel II), ADJE11203P (Tafel III) und ADJE11204P (Tafel IV). Eine Kombination aller vier Tafeln ist ebenfalls erhältlich. Bestell-Nr.: ADJE112PS - [7]

- ↑ Transparentfolien der verschiedenen Korngrößen in Tafel I sind in der ASTM-Zentrale erhältlich. Bestell Nr.: ADJE112TS für das Set. Transparentfolien einzelner Korngrößengruppen sind auf Anfrage erhältlich. Bestell-Nr.: ADJE11205T (Korngröße 00), ADJE11206T (Korngröße 0), ADJE11207T (Korngröße 0,5), ADJE11208T (Korngröße 1,0), ADJE11209T (Korngröße 1,5), ADJE11210T (Korngröße 2,0), ADJE11211T (Korngröße 2,0) ), ADJE11212T (Korngrößen 3.0, 3.5 und 4.0), ADJE11213T (Korngrößen 4.5, 5.0 und 5.5), ADJE11214T (Korngrößen 6.0, 6.5 und 7.0), ADJE11215T (Korngrößen 7.5, 8.0 und 8.5); und ADJE11216T (Korngrößen 9,0, 9,5 und 10,0). Diagramme, die die Korngrößen 00 bis 10 veranschaulichen, befinden sich auf einem Film von 215,9 x 279,4 mm (81 × 2 × 11 Zoll). Folien für die Tafeln II, III und IV sind nicht verfügbar. Die fettgedruckten Zahlen in Klammern beziehen sich auf die Liste der Referenzen, die an diese Prüfmethoden angehängt sind

- ↑ Hull, F. C., Transactions, “A New Method for Making Rapid and Accurate Estimates of Grain Size,” American Institute of Mining and Metallurgical Engineers, Vol 172, 1947, p. 439

- ↑ Shepherd, B. F., “The P-F Characteristic of Steel,” Transactions, Transactions of the American Society of Metals, Vol 22, December 1934, pp. 979–1016.

- ↑ Ein Foto der Shepherd-Standardbrüche ist im ASTM-Hauptquartier erhältlich. Bestell-Nr.: ADJE011224

- ↑ Jeffries, Z., Kline, A. H., and Zimmer, E. B., “The Determination of the Average Grain Size in Metals,” Transactions, American Institute of Mining and Metallurgical Engineers, Vol 54, 1917, pp. 594–607

- ↑ 13,0 13,1 Heyn, E., “Short Reports from the Metallurgical Laboratory of the Royal Mechanical and Testing Institute of Charlottenburg,” Metallographist, Vol 5, 1903, pp. 37–64.

- ↑ Hilliard, J., “Estimating Grain Size by the Intercept Method,” Metal Progress, Vol 85, May 1964.

- ↑ Abrams, H., “Grain Size Measurement by the Intercept Method,” Metallography, Vol 4, 1971, pp. 59–78.