Metallographie

Wir bieten zu dieser Thematik die Seminare Metallographie in der Praxis Teil 1 und Teil 2 an.

Schauen Sie auf unserer Homepage vorbei und sichern Sie sich Ihren Platz!

Inhaltsverzeichnis

Definition der Metallographie

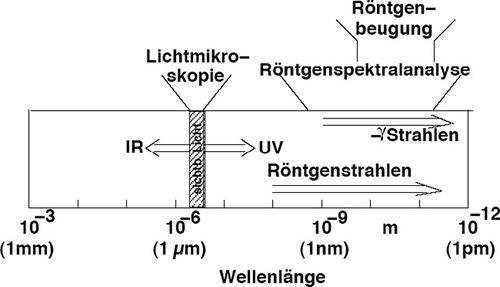

Die Metallographie ist eine metallkundliche Untersuchungsmethode. Sie umfasst die optische Untersuchung einer Metallprobe mit dem Ziel einer qualitativen und quantitativen Beschreibung des Gefüges. Es sind dabei makroskopische, mikroskopische und elektronenmikroskopische Gefügebetrachtungen zu unterscheiden. In diesem Kapitel werden nur die Eisenwerkstoffe betrachtet, andere Metalle sind nicht Bestandteil dieses WIKI.

In der Werkstoffkunde gehört Eisen zur Gruppe der Eisenmetalle, die unterteilt ist in Gusseisen und Stahl. Die Unterscheidung beruht darauf, dass Gusseisen einen Kohlenstoff-Gehalt von über 2,06 % hat und nicht plastisch verformbar, insbesondere nicht schmiedbar ist, während Stahl einen Kohlenstoff-Gehalt von weniger als 2,06 % hat und verformbar, also schmiedbar ist. Diese allein auf den Bestandteilen der Eisenlegierung beruhende Definition ist seit dem frühen 20. Jahrhundert gebräuchlich.

Um bei Eisen und Stahl die Gefügebestandteile richtig identifizieren zu können, müssen beim Auswerter gute Kenntnisse des Aufbaus der Gefüge und ihrer Entstehung vorhanden sein. Eisen-Kohlenstoff-Diagramm E-K-D [1] und Zeit Temperaturur Umwandlungs Diagramm ZTU [2], (im englischen TTT, "Time Temperature Transformation") sollten feste Begriffe sein und Ihre Anwendung dem Auswerter vertraut sein.

Metallographische Probenpräparation – die Schliffherstellung

Probenentnahme[3]

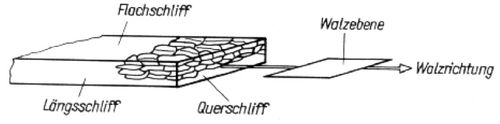

Die Probenentnahme muss dem Untersuchungszweck angepasst sein. Bei Bauteilen die eine irgendwie geartete Vorzugrichtung haben wie z.B. gewalztes Blech muss bei der Probenentnahme zwischen Quer-, Längs- und Flachschliff unterschieden werden. Durch die Probenentnahme darf das Gefüge nicht verändert werden. So muss bei mechanischer Abtrennung durch Anwendung geeigneter Kühlmittel die Probenerwärmung möglichst klein gehalten werden, um Gefügebeeinflussungen zu verhindern. Starke Erwärmung oder Formänderung sind auf jeden Fall zu vermeiden.

Vorzugsrichtung der Probe[3]

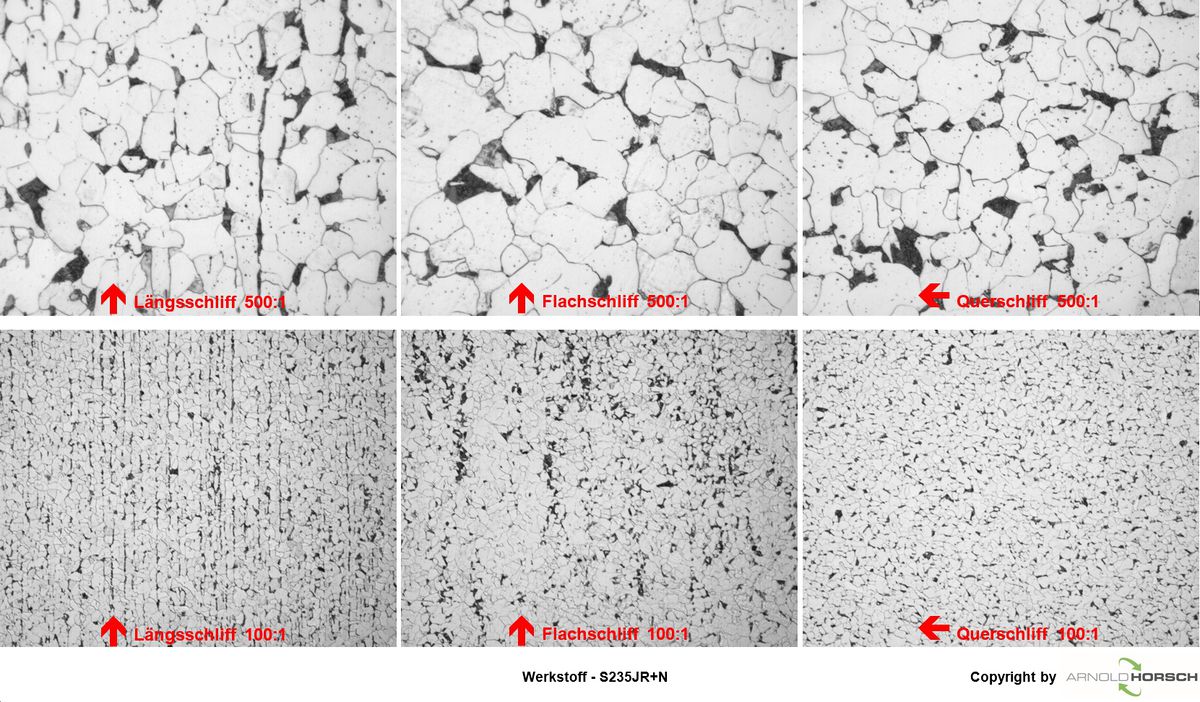

Die Schlifflage gibt entscheidend dazu Auskunft wie das Gefüge gesehen wird. Grundregel der Schlifflage ist die Unterscheidung zwischen:

- Längsschliff

- Flachschliff

- Querschliff

| Schlifflage nach [4] | Bilder der Gefügeausbildung nach Schlifflage.[3] |

Beim vorstehenden Beispiel ist gut erkennbar welchen Einfluss die Schlifflage auf das dargestellte Gefüge hat. So führt z.B. die Bestimmung der Korngröße abhängig von der Schlifflage zu deutlich unterschiedlichen Ergebnissen. Auch gibt es Prüfungen bei denen die Schlifflage genau definiert ist[5]. |

Verfahren der Probenentnahme

Proben können durch verschiedene Verfahren entnommen werden, dies sind unter anderem:[3]

| Trennen | Schneiden | Sägen | Brennen |

|

|

|

|

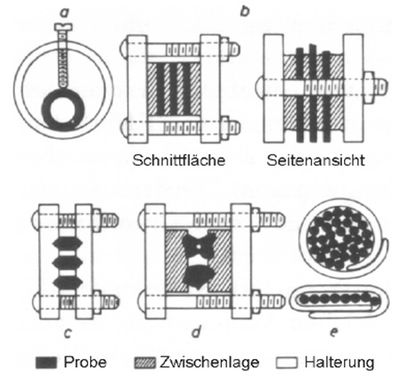

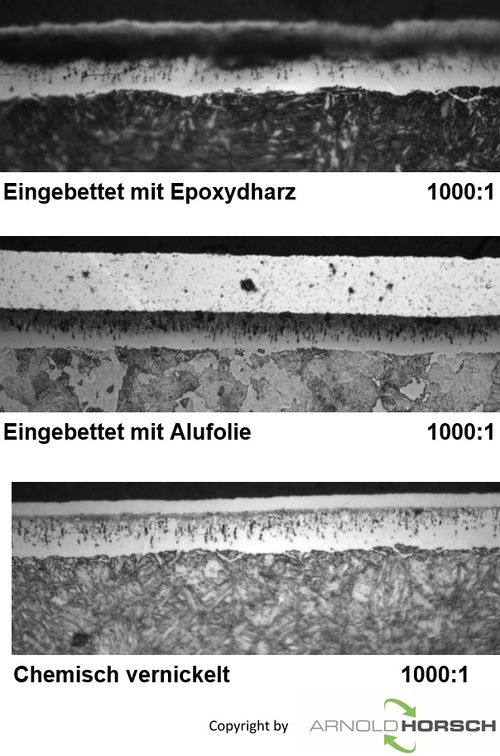

Einfassen, bzw. Einbetten der Probe[3]

Zur besseren Handhabung und/ oder zum Randschutz werden die Proben eingefasst oder eingebettet.

Man unterscheidet verschiedene Methoden:

Schleifen + Polieren[3]

Zur Sichtbarmachung des Gefüges ist eine absolut plane, d.h. polierte Oberfläche Voraussetzung. Hierzu wird die Oberfläche vorsichtig schrittweise geschliffen, wodurch eine eventuell vorhandene verformte Schicht abgetragen werden soll. Das Schleifen erfolgt von Hand mit Schleifpapier, das auf einer ebenen Platte oder auf einer Drehscheibe aufliegt, oder mit einer automatischen Schleif- und Poliermaschine. Beim ersten Schleifschritt wird normalerweise grobes Schleifpapier benutzt, welches anschließend schrittweise durch Schleifpapier mit feineren Körnungen ersetzt wird. Nach jedem Schleifprozess wird die Probe um 90° gedreht und in der gleichen Schleifrichtung weitergeschliffen, bei automatischen Schleifgeräten wird die Probe permanent gedreht. Auf diese Weise werden die Schleifriefen des vorher benutzten Papiers beseitigt. Wegen der Gefahr unzulässiger Erwärmung darf die Metallprobe nicht zu kräftig auf die Unterlage aufgedrückt werden. Die Schmier- und Kühlflüssigkeit soll gleichzeitig das Schleifpapier und die Probe von ausgebrochenen Schleifkörnern reinigen.

Danach erfolgt das Polieren, durch Polieren werden die vom Schleifprozess zurückbleibenden Schleifriefen beseitigt sowie eine evtl. noch vorhandene dünne Verformungsschicht weiter abgetragen. Auf Samt- oder Wolltüchern aufgetragene geschlämmte Tonerde (AI203), Magnesia Usta (MgO), Poliergrün (Cr203), Polierrot (Fe203) oder heute fast ausschließlich Diamantsuspensionen, dienen dafür als Poliermittel.

Die Elastizität der Poliertücher beeinflusst die Poliergüte. Durch Polieren mit einem weichen Tuch entsteht eine riefenfreie Oberfläche, dabei runden sich die Kanten mehr oder weniger ab, auch ist mit RiefenbiIdung durch Abtragen weicher nichtmetallischer Einschlüsse zu rechnen. Durch Polieren mit einem härteren Tuch lässt sich die Kantenabrundung und Reliefbildung eher vermeiden, man erhält aber keine absolut kratzerfreie Oberfläche. Poliertücher werden während des Polierprozesses mit destilliertem Wasser oder bei Verwendung von Diamantsuspensionen mit alkoholischem oder wässrigem Lubricant geschmiert. Auch nach jedem Polierprozess wird die Probe um 90° gedreht und in der gleichen Polierrichtung weiterpoliert, bei automatischen Poliergeräten wird die Probe permanent gedreht. Auf diese Weise werden die Schleif- und Polierspuren des vorherigen Arbeitsganges entfernt.

Im polierten Zustand lassen sich unter dem Mikroskop bereits nichtmetallische Einschlüsse, wie Karbide, Sulfide oder Oxyde im Stahl, Graphit im Grauguss, oder Unregelmäßigkeiten, wie Poren, Risse, Lunker u.a., jedoch keine Gefüge erkennen.

Schleif-/ Polierrichtugsdrehung auf dem Schliff |

Manuelles Schleif-/ Poliergerät |

Automatisches Schleif-/ Poliergerät |

Ätzen

Zu einer Gefügeentwicklung ist Ätzen notwendig. Da der chemische Angriff des Ätzmittels auf die verschieden Gefügebestandteile von deren Orientierung und chemischen Zusammensetzung abhängt, wird Reflexionsverhalten der Gefügebestandteile so verändert, dass eine eindeutige Unterscheidung möglich wird. Um ein zu starkes Angreifen des Ätzmittels zu verhindern, wird es z.B. mit Alkohol, Glyzerin oder Glykol verdünnt. Bei Ätzmitteln, welche die Haut angreifen, färben oder verätzen können, werden die Proben mit Hilfe von Ätzzangen aus beständigem Material, wie nichtrostendem Stahl und Nickel, angeätzt. Danach wird die Probe mit Wasser und Alkohol abgespült, in warmer Luft gründlich getrocknet und unter dem Mikroskop betrachtet. Die nachfolgende Tabelle gibt einen groben Überblick über die gebräuchlichsten Ätzmittel für Eisen und Stahl.

| Ätzmittel | Zusammensetzung | Anwendung |

|---|---|---|

| Nital | 1-3%ige Salpetersäure, wässrig oder alkoholisch | Mikroätzmittel zur Gefügeentwicklung des Mikrogefüges (Gefügeentwicklung) zur Verwendung gebracht.

Universal anwendbar, unlegierte- und niedriglegierte Stähle, Vergütungsstähle, Gusseisen etc. |

| Pikral | 1-5%ige Pikrinsäure, alkoholisch | Mikroätzmittel zur Gefügeentwicklung von z.B. Werkzeugstählen und weichgeglühten Kohlenstoffstählen, zur Darstellung feinster Gefügedetails. |

| V2A Beize | 100 ml destilliertes Wasser +

100 ml konzentrierte Salzsäure + 10 ml konzentrierte Salpetersäure + 0,3 ml Vogels Sparbeize |

Mikroätzmittel für hochlegierte Chrom-Nickelstähle (Typ V2A / V4A Stähle), artgleiche Schweißzusatzwerkstoffe und austenitische Gusswerkstoffe. Mit dem Ätzmittel kann man verschiedene Gefüge und Phasen entwickeln (z.B. Korngrenzenausscheidungen, Sigma-Phase etc.). Austenit und Delta-Ferrit sind genau so anätzbar wie Karbidausscheidungen. Beste Ergebnisse erreicht man durch eine Erwärmung des Ätzmittels (ca. 50°C – 70°C) und anschließende bewegte Tauchätzung. |

| Ätzmittel nach Bechet-Beaujard | 88 g Pikrinsäurelösung 1,2 %

und 5 g Natriumdodecylbenzylsulfonat /l in Wasser |

Mikroätzmittel zur Sichtbarmachung der ehemaligen Austenitkorngrenzen, das Ätzmittel ist anwendbar an Prüfstücken, die im gehärteten oder vergüteten Zustand vorliegen. Zur mikrofotografischen Bestimmung der scheinbaren Korngrenzen. Die Ätzdauer beträgt je nach Stahlsorte ca. 20 – 30 Minuten. |

| Makroätzung | 5%ige Salpetersäure, wässrig | Makroätzmittel, makroskopischen Schweißnahtätzung unlegierter und niedriglegierter Stähle und zur Darstellung von Seigerungszonen und Aufkohlungszonen |

| Makroätzung | 10-15%ige Salpetersäure, wässrig | Makroätzmittel, Sichtbarmachung gehärteter Randzonen, ferritische Schweißnahtverbindungen (Stahl und Stahlguss), wie 5%ige aber aggressiver |

| Ätzmittel nach Oberhoffer | Makroätzmittel zur Sichtbarmachung von Primärstrukturen (Faserverlauf), dieses Ätzmittel wird angewendet, um Phosphoranreicherungen, und damit den Faserverlauf, sichtbar zu machen. | |

| Ätzmittel nach Adler | Lösung A: 3 g Ammoniumchlorocuprat + 25 ml destilliertes Wasser

Lösung B: 15 g Eisen(III)-chlorid + 50 ml konzentrierte Salzsäure Nachdem sich alles vollständig gelöst hat, Lösung B in A geben |

Makroätzmittel für hochlegierte, korrosionsbeständige Stähle sowie für Nickellegierungen, Primär zur makroskopischen Schweißnahtbeurteilung zu verwenden. Kontrastreiche Darstellung der einzelnen Schweißlagen und der Wärmeeinflusszonen. Als Warmätzmittel können hiermit auch hochlegierte Sonderstähle angeätzt werden. |

Fragen zu Ätzmittel hier hilft

Betrachten

Makroskopie

Mikroskopie

Fachbegriffe und Definitionen[3]

Um eine einwandfreie Bestimmung metallischer Gefüge und Prüfungen durchzuführen muss man als erstes einmal eine Sprache Sprechen um Missverständnisse zu vermeiden. Sich an die in den Regeln der Technik benutzten Fachwörter halten und keine anderen Pseudo- oder Phantasiebezeichnungen benutzen, sollte selbstverständlich sein ist es aber leider nicht. Die Fachbegriffe zu allen Themen sind in Normen, Kompendien und Fachbüchern verzeichnet. Da wo es Normen gibt z.B. DIN EN ISO 4885, sind die korrekten Normbegriffe zu verwenden. Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen.

- Um alle Missverständnisse zu vermeiden die bei der Interpretation von Fachbegriffen entstehen, habe ich mir die Mühe gemacht aus unterschiedlichen Literaturstellen und Normen einen Glossar über die Wortbedeutungen der einzelnen Fachbegriffe der Werkstoffprüfungen, der Wärmebehandlungsverfahren und weiterer Bedeutungen mit Ihren Definitionen, zu erstellen. Die in diesem Glossar angegebenen Definitionen stammen aus den relevanten DIN EN ISO Normen und aus Fachbüchern und erheben keinen Anspruch auf Vollständigkeit, werden aber ständig ergänzt.

- Diesen Glossar können Sie bei mir kostenlos anfordern, unter - info@arnold-horsch.de

Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen. Um alle Missverständnisse zu vermeiden die bei der Interpretation von Begriffen entstehen, werden nachfolgend die einzelnen Gefügebestandteile und weitere allgemein Fachbegriffe Bergriffe der Metallographie mit Ihren Definitionen, aufgelistet. Die hier angegebenen Definitionen stammen aus den relevanten internationalen Normen und aus Fachbüchern. Diese Zusammenfassung erhebt keinen Anspruch auf Vollständigkeit und wird ständig erweitert.

Beispiel

| Feststellung, in einer Gefügeauswertung eines gehärteten Stahles wird das Gefüge wie folgt beschrieben | Meinung | Prüfentscheidung | Folge |

|---|---|---|---|

|

Der Auswerter meint Martensit mit geringen Anteilen an sehr feinstreifigem Perlit der im lichtmikroskop nicht mehr auflösbar ist.[6] | Gefüge in Ordnung | Teile werden freigegeben |

|

Verstanden wird, richtigerweise, Härtungsgefüge mit angelassenem Martensit und geringen Troostitanteilen, der Stahl wurde nicht korrekt abgekühlt (zu Langsam), hierbei bildet sich Troostit und die gewünschten Eigenschaften sind nicht gegeben.

Troostit ist ein Rosettenförmiger Perlit in Martensit, er entsteht bei erhöhter Abkühlungsgeschwindigkeit, bei der der Austenit nicht mehr vollständig in die Perlitstufe umgewandelt wird. Troostit liegt meistens in rosettenförmiger Struktur vor und ist lichtmikroskopisch nur bei sehr hohen Vergrößerungen aufzulösen.[7] |

Gefüge nicht in Ordnung | Annahme der Bauteile wird ohne weitere Prüfung verweigert |

An diesem Beispiel ist bereits ersichtlich, wenn zwei dasselbe sagen, müssen Sie nicht dasselbe meinen.

Definition der Gefügebestandteile

| Die genaue Definition der Gefügebestandteile und Phasen und deren Beschreibung ist eine eigene Wissenschaft, die Metallographie. |

Allgemeine Bergriffen der Metallographie

| Neben den Definitionen der Gefügebestandteile, gibt es noch ein Vielzahl weiterer Fachbegriffe die in der Metallographie verwendet werden. Diese sollen hier nachfolgend erklärt und definiert werden. |

Einzelnachweise

- ↑ Eisen-Kohlenstoff-Diagramm E-K-D, Wissensfloater, Bergische Universität Wuppertal

- ↑ Zeit Temperaturur Umwandlungs Diagramm ZTU, Wissensfloater, Bergische Universität Wuppertal

- ↑ 3,0 3,1 3,2 3,3 3,4 3,5 3,6 3,7 Arnold Horsch, Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid

- ↑ 4,0 4,1 Dr. Sc. Hermann Schumann et. al., Metallographie,11. Auflage, VEB Fachbuchverlag für Grundstoffindustrie, Leipzig

- ↑ DIN EN ISO 2639, Stahl - Bestimmung und Prüfung der Einsatzhärtungstiefe, Beuth Verlag GmbH, Berlin

- ↑ Dipl. Ing. Kurt Walczok, Lexikon der Begriffe der Eisen- und Stahlindustrie mit Definitionen und Erklärungen, Herausgegeben von der Beratungsstelle für Stahlverwendung in Zusammenarbeit mit dem VDEH, 2. Auflage 1974

- ↑ L. Habbraken et J.-L. De Brouwer, DE FERRI METALLOGRAPHIA, Seite 207 + Bildtafeln 160+161, Presse Academiques Europeennes S.C., Bruxelles, 1966