Prüfung der Entkohlungstiefe nach DIN EN ISO 3887: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Anwendungsbereich) |

Horsch (Diskussion | Beiträge) (→Messverfahren) |

||

| (52 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 8: | Zeile 8: | ||

</div> | </div> | ||

| − | |||

<br>'''Verlinkte Seiten''' | <br>'''Verlinkte Seiten''' | ||

| Zeile 19: | Zeile 18: | ||

| + | |||

| + | ='''Vorwort + Anwendungsbereich'''= | ||

| + | Der Nachfolgende Text ist der Originaltext der Norm. | ||

Die DIN EN ISO 3887 ist die Nachfolgenorm der DIN 50192, die Inhalte der DIN 50192 wurden zum Teil in die DIN EN ISO 3887<ref name="DIN-3887"/> übernommen<ref name="metallograf-1"/>. | Die DIN EN ISO 3887 ist die Nachfolgenorm der DIN 50192, die Inhalte der DIN 50192 wurden zum Teil in die DIN EN ISO 3887<ref name="DIN-3887"/> übernommen<ref name="metallograf-1"/>. | ||

<br>Nachfolgend wird der Text der Norm wiedergegeben<ref name="DIN-3887"/>, bitte bestellen Sie sich die Originalnorm beim Beuth Verlag<ref name="DIN-3887"/>, nur diese ist für die Auswertung gültig und anzuwenden. | <br>Nachfolgend wird der Text der Norm wiedergegeben<ref name="DIN-3887"/>, bitte bestellen Sie sich die Originalnorm beim Beuth Verlag<ref name="DIN-3887"/>, nur diese ist für die Auswertung gültig und anzuwenden. | ||

| + | =='''Vorwort'''== | ||

| + | ISO (die Internationale Organisation für Normung) ist eine weltweite Vereinigung nationaler | ||

| + | Normungsorganisationen (ISO-Mitgliedsorganisationen). Die Erstellung von Internationalen Normen wird | ||

| + | üblicherweise von Technischen Komitees von ISO durchgeführt. Jede Mitgliedsorganisation, die Interesse an | ||

| + | einem Thema hat, für welches ein Technisches Komitee gegründet wurde, hat das Recht, in diesem Komitee | ||

| + | vertreten zu sein. Internationale staatliche und nichtstaatliche Organisationen, die in engem Kontakt mit ISO | ||

| + | stehen, nehmen ebenfalls an der Arbeit teil. ISO arbeitet bei allen elektrotechnischen Themen eng mit der | ||

| + | Internationalen Elektrotechnischen Kommission (IEC) zusammen. | ||

| + | <br>Die Verfahren, die bei der Entwicklung dieses Dokuments angewendet wurden und die für die weitere Pflege | ||

| + | vorgesehen sind, werden in den ISO/IEC-Direktiven, Teil 1 beschrieben. Es sollten insbesondere die | ||

| + | unterschiedlichen Annahmekriterien für die verschiedenen ISO-Dokumentenarten beachtet werden. Dieses | ||

| + | Dokument wurde in Übereinstimmung mit den Gestaltungsregeln der ISO/IEC-Direktiven, Teil 2 erarbeitet | ||

| + | (siehe www.iso.org/directives). | ||

| + | <br>Es wird auf die Möglichkeit hingewiesen, dass einige Elemente dieses Dokuments Patentrechte berühren | ||

| + | können. ISO ist nicht dafür verantwortlich, einige oder alle diesbezüglichen Patentrechte zu identifizieren. | ||

| + | Details zu allen während der Entwicklung des Dokuments identifizierten Patentrechten finden sich in der | ||

| + | Einleitung und/oder in der ISO-Liste der erhaltenen Patenterklärungen (siehe www.iso.org/patents). | ||

| + | <br>Jeder in diesem Dokument verwendete Handelsname dient nur zur Unterrichtung der Anwender und | ||

| + | bedeutet keine Anerkennung. | ||

| + | <br>Eine Erläuterung zum freiwilligen Charakter von Normen, der Bedeutung ISO-spezifischer Begriffe und | ||

| + | Ausdrücke in Bezug auf Konformitätsbewertungen sowie Informationen darüber, wie ISO die Grundsätze der | ||

| + | Welthandelsorganisation (WTO) hinsichtlich technischer Handelshemmnisse (TBT) berücksichtigt, enthält | ||

| + | der folgende Link: www.iso.org/iso/foreword.html. | ||

| + | <br>Dieses Dokument wurde vom technischen Komitee ISO/TC 17 Steel, Unterkomitee SC 7 Methods of testing | ||

| + | (other than mechanical tests and chemical analysis) erarbeitet. | ||

| + | <br>Diese dritte Ausgabe ersetzt die zweite Ausgabe (ISO 3887:2003), welche technisch überarbeitet wurde. | ||

| + | <br>Folgende Änderungen wurden vorgenommen: | ||

| + | * der Anwendungsbereich wurde von „unlegierte und schwach legierte Stähle“ zu „Stahlprodukte“ | ||

| + | erweitert; | ||

| + | * die Definitionen von „Abkohlung“ und „Auskohlung“ wurden verbessert; | ||

| + | * der Begriff „Entkohlungstiefe bis zum ferritischen Gefüge (Auskohlungstiefe)“ wurde gelöscht; | ||

| + | * die Begriffe „Tiefenprofil des Kohlenstoffgehalts“ und „Tiefenprofil der Härte“ wurden hinzugefügt; | ||

| + | * weitere Einzelheiten über die Messung bei dem Mikroindentierungshärtemethode wurden hinzugefügt; | ||

| + | * zwei neue Messverfahren des Tiefenprofils des Kohlenstoffs, GDOES und EPMA, wurden hinzugefügt; | ||

| + | * Beispiele für typische Mikrogefüge mit Entkohlung wurden hinzugefügt | ||

| − | ='''Anwendungsbereich'''= | + | =='''Anwendungsbereich'''== |

Dieses Dokument beschreibt die Entkohlung und legt drei Verfahren zur Bestimmung der Entkohlungstiefe von Stahlerzeugnissen fest<ref name="DIN-3887"/>. | Dieses Dokument beschreibt die Entkohlung und legt drei Verfahren zur Bestimmung der Entkohlungstiefe von Stahlerzeugnissen fest<ref name="DIN-3887"/>. | ||

=''' Normative Verweisungen'''= | =''' Normative Verweisungen'''= | ||

| − | Die folgenden | + | Die folgenden Dokumente werden im Text in solcher Weise in Bezug genommen, dass einige Teile davon oder ihr gesamter Inhalt Anforderungen des vorliegenden Dokuments darstellen. Bei datierten Verweisungen gilt nur die in Bezug genommene Ausgabe. Bei undatierten Verweisungen gilt die letzte Ausgabe des in Bezug genommenen Dokuments (einschließlich aller Änderungen). |

| − | <br>ISO 4545, Metallic materials | + | <br>ISO 4545-1, Metallic materials —Knoop hardness test — Part 1: Test method |

| − | <br>ISO 6507-1, Metallic materials — Vickers hardness test — Part 1: Test method | + | <br>ISO 6507-1, Metallic materials — Vickers hardness test — Part 1: Test method |

| − | <br>ISO 9556, Steel and iron — Determination of total carbon content — Infrared absorption method after combustion in an induction furnace | + | <br>ISO 9556, Steel and iron — Determination of total carbon content — Infrared absorption method after combustion in an induction furnace |

| − | <br>ISO 15349-2, Unalloyed steel — Determination of low carbon content — Part 2: Infrared absorption method after combustion in an induction furnace (with preheating) | + | <br>ISO 14594, Microbeam analysis — Electron probe microanalysis — Guidelines for the determination of experimental parameters for wavelength dispersive spectroscopy |

| + | <br>ISO 14707, Surface chemical analysis — Glow discharge optical emission spectrometry (GD-OES) — Introduction to use | ||

| + | <br>ISO 15349-2, Unalloyed steel — Determination of low carbon content — Part 2: Infrared absorption method after combustion in an induction furnace (with preheating) | ||

='''Begriffe'''= | ='''Begriffe'''= | ||

| − | Für die Anwendung dieses Dokuments gelten die folgenden Begriffe. | + | Für die Anwendung dieses Dokuments gelten die folgenden Begriffe. ISO und IEC stellen terminologische Datenbanken für die Verwendung in der Normung unter den folgenden Adressen bereit: |

| + | * IEC Electropedia: unter http://www.electropedia.org/ | ||

| + | * ISO Online Browsing Platform: unter https://www.iso.org/obp | ||

=='''Entkohlung'''== | =='''Entkohlung'''== | ||

| − | + | Absenkung des Kohlenstoffgehalts des Stahls im Oberflächenbereich | |

| − | <br> | + | <br>'''Anmerkung 1''' zum Begriff: Eine Unterscheidung wird gemacht zwischen |

| − | <br>a) Abkohlung, '''d3''' | + | <br>a) Abkohlung, '''d3''', gemessener Abstand von dem Punkt, an dem der Kohlenstoffgehalt die Löslichkeitsgrenze in Ferrit übertrifft sichtbar als z. B. Perlit, zu dem Punkt, an dem es keinen sichtbaren Unterschied zur Kohlenstoffkonzentration im Kern gibt, und |

| − | + | <br>b) Auskohlung, auch Ferrit-Entkohlung genannt, d1, gemessener Abstand zwischen der Oberfläche des Produkts und dem Punkt, an dem der Kohlenstoffgehalt sich unter der Löslichkeitsgrenze in Ferrit befindet, sodass nur noch Ferrit vorhanden ist. | |

| − | <br>b) Auskohlung, | + | <br>'''Anmerkung 2''' zum Begriff: Die Tiefe der in '''b)''' angegebenen Auskohlung wird am Mikrogefüge bestimmt |

| − | <br>''' | + | ==='''funktionelle Entkohlungstiefe'''=== |

| − | |||

| − | =='''funktionelle Entkohlungstiefe'''== | ||

'''d2''' | '''d2''' | ||

| − | + | Abstand zwischen der Oberfläche des Produkts und dem Punkt, an dem sich der Kohlenstoffgehalt oder die | |

| − | =='''Gesamtentkohlungstiefe''' == | + | Härte auf einem Niveau befindet, bei dem die Funktionsfähigkeit des Produkts durch Verringerung des |

| + | Kohlenstoffgehalts nicht beeinträchtigt wird (d. h. auf dem in der Produktnorm festgelegten Mindestniveau) | ||

| + | ==='''Gesamtentkohlungstiefe'''=== | ||

'''d4''' | '''d4''' | ||

| − | + | Abstand zwischen der Oberfläche des Produkts und dem Punkt, an dem der Kohlenstoffgehalt dem des | |

| − | <br>''' | + | unbeeinflussten Kerns entspricht, die Summe aus Abkohlung und Auskohlung d3 + d1wird mit DD |

| + | bezeichnet | ||

| + | <br>'''BEISPIEL DD = 0,08 mm.''' | ||

| + | <br>'''Anmerkung 1''' zum Begriff: Angegeben in Millimeter. | ||

| + | |||

| + | ==='''Tiefenprofil des Kohlenstoffgehalts'''=== | ||

| + | Kurve, die das Verhältnis zwischen dem senkrechten Abstand von der Stahloberfläche und dem Kohlenstoffgehalt aufzeigt | ||

| + | ==='''Tiefenprofil der Härte'''=== | ||

| + | Kurve, die das Verhältnis zwischen dem senkrechten Abstand von der Stahloberfläche und der Härte aufzeigt | ||

| + | ='''Probenahme'''= | ||

| + | Proben sollten an Stellen genommen werden, die für den Großteil des Prüfkörpers repräsentativ sind. Die Stellen und die Anzahl an entnommenen Proben hängen von der Beschaffenheit des zu prüfenden Materials ab und werden zwischen den betreffenden Parteien vereinbart. | ||

| + | <br>Proben für die metallographischen Verfahren oder Härteprüfungen durch Mikroeindrücke oder Elektronenstrahlmikroanalyse sollten vom Prüfstück senkrecht zur Längsachse des Produkts so abgetrennt werden, dass die Messungen auf einer Querebene durchgeführt werden. Dieses Verfahren ermöglicht die Bestimmung der Entkohlungsvariation im Umkreis des Prüfkörpers. Wenn nicht anders angegeben, dürfen die Ecken, die anormale Entkohlung erzeugen können, nicht berücksichtigt werden. Bei Proben bis zu etwa 2,5 cm Durchmesser wird die gesamte Querschnittsfläche geschliffen und untersucht. Bei größeren Querschnitten müssen ein oder mehr Prüfkörper zur Beurteilung der Schwankungen in der Randentkohlung vorbereitet werden. Das Probenahme-Schema für große Abschnitte sollte zwischen den beteiligten Parteien vereinbart werden. | ||

| + | <br>Proben für chemische Analyseverfahren müssen von ausreichender Länge sein, sodass das Gewicht der stufenweisen Drehungen für die chemische Analyse angemessen oder die Größe der gefrästen Fläche groß genug für eine Funkenbildung, aber auch klein genug für den Prüfkörperhalter ist. | ||

| + | |||

| + | ='''Messverfahren'''= | ||

| + | =='''Allgemeines'''== | ||

| + | Die Wahl des Verfahrens und dessen Genauigkeit hängen vom Grad der Entkohlung, des Mikrogefüges, des | ||

| + | Kohlenstoffgehalts des untersuchten Produkts und der Form der Komponente ab. | ||

| + | Die für die Endprodukte verwendeten üblichen Verfahren sind wie folgt: | ||

| + | * metallographisches Verfahren (siehe 5.2); | ||

| + | * Verfahren zur Messung der Härte durch Mikroeindrücke (Vickers oder Knoop) für Stahl im gehärteten oder vergüteten Zustand (siehe 5.3); | ||

| + | * Verfahren zur Bestimmung des Kohlenstoffgehalts durch chemische (siehe 5.4.2) oder spektrographische Analyse (siehe 5.4.3), Elektronenstrahlmikroanalyse (EPMA) (siehe 5.4.5) oder Glimmentladungsspektrometrie (GDOES) (siehe 5.4.6). | ||

| + | <br>Die Probe muss im Auslieferungszustand untersucht werden. Wenn nach Absprache der betreffenden Parteien eine zusätzliche Wärmebehandlung angewendet wird, müssen dennoch alle Vorsichtsmaßnahmen getroffen werden, um eine Veränderung im Massenanteil und/oder in der Kohlenstoffverteilung zu verhindern, z. B. bei einer kleinen Probe, einer kurzen Austenitisierungszeit oder einer neutralen Atmosphäre. | ||

| + | |||

| + | '''Das Messverfahren muss schriftlich von den betreffenden Parteien vereinbart werden, sofern es nicht in der Produktnorm festgelegt ist. Bei Abwesenheit von Vereinbarung oder Anforderung in einer Produktnorm sollte das metallographische Verfahren benutzt werden. | ||

| + | ''' | ||

| + | |||

| + | =='''Metallographische Verfahren'''== | ||

| + | ==='''Allgemeines'''=== | ||

| + | Sofern nicht anders festgelegt, darf dieses Verfahren nur in Situationen angewendet werden, in denen Veränderungen im Kohlenstoffgehalt durch entstehende Varianten in dem Mikrogefüge wiedergegeben werden. | ||

| + | Dieses Verfahren gilt insbesondere für Stähle, die geglühte, normalisierte, wie gewalzte oder wie geschmiedete Gefüge aufweisen. Es darf unter Vorbehalt für Produkte mit gehärtetem oder angelassenem Gefüge gelten, bei dem die Auswertung der Gefügevarianten schwierig wird. | ||

| + | ==='''Auswahl und Vorbereitung der Probe'''=== | ||

| + | Durch das metallographische Schleifen mit den üblichen Verfahren dürfen nicht die Kanten abgerundet werden. Um dies zu erreichen, darf die Probe in einer Zwinge befestigt oder gehalten werden und die Produktoberfläche darf, falls nötig, durch einen metallischen Ansatz abgeschirmt werden, der durch einen stromlosen oder elektrolytischen Galvanisierungsprozess gewonnen wurde. Automatische/halbautomatische Präparationsverfahren sollten wenn möglich verwendet werden. | ||

| + | <br>Das Stahlgefüge wird durch Ätzen mit einer Lösung bestehend aus 1,5 % bis 4 % Salpetersäure in Ethanol (Nital) oder 2 % bis 5 % Pikrinsäure in Ethanol (Pikral) sichtbar gemacht. | ||

| + | ==='''Messung'''=== | ||

| + | In der Regel kann die Reduzierung des Kohlenstoffgehalts wie folgt bestimmt werden: | ||

| + | <br>'''a)''' Ferrit und Perlit: durch die Abnahme der Perlitmenge; | ||

| + | <br>'''b)''' Perlit und übereutektisch gebildete Karbide: durch die Abnahme der übereutektisch gebildeten Karbid und/oder Perlitmenge; | ||

| + | <br>'''c)''' Ferritmatrix mit dispergierten Karbiden: durch die Abnahme der Karbiden in der Ferritmatrix. | ||

| + | |||

| + | Dieses Verfahren kann ebenfalls zur Beurteilung des Mikrogefügewechsels angewendet werden, wenn der Kohlenstoffgehalt zu deutlichen Änderungen des Mikrogefüges führt, z. B. bei gehärteten oder abgeschreckten und angelassenen Mikrogefügen, aber nur, wenn eine eindeutige Grenze entscheidend für die Tiefe der Entkohlung in dem charakteristischen Gefüge besteht. Beispiele für typische Entkohlungsmikrogefüge sind in Anhang A zu finden. | ||

| + | <br>Der Abstand von der Oberfläche zum Punkt, an dem das Gefüge sich nicht von dem Gefüge des Kerns unterscheidet, muss gemessen werden (Gesamtentkohlung). Die Messung muss unter Verwendung kalibrierter Messgeräte durchgeführt werden. | ||

| + | <br>Die Auswahl der Vergrößerung hängt von der Entkohlungstiefe ab und muss durch den Prüfer erfolgen, | ||

| + | sofern nicht anders von den Parteien vereinbart. Die Übernahme der höchstmöglichen Vergrößerung, die eine sichtbare Entkohlung in vollem Ausmaß ermöglicht, sollte angewandt werden. Eine 100-fache Vergrößerung wird als nützliche Vergrößerung in den meisten Fällen empfohlen. | ||

| + | <br>Eine vorläufige Prüfung der gesamten Oberfläche bei einer geringen Vergrößerung stellt sicher, dass jede große Schwankung in Bezug auf Entkohlungstiefe entlang des Randbereiches für eine weitere Bewertung beachtet wird. | ||

| + | <br>Es wird die tiefste, gleichmäßigste Entkohlungszone aus der vorläufigen Prüfung der Oberfläche des Abschnitts ausgewählt. Eines von zwei Messverfahren sollte verwendet werden. Die Auswahl des Messverfahrens muss nach der Vereinbarung der beteiligten Parteien geschehen. | ||

| + | * Die Bestimmung des schlechtesten Feldes ist das einfachste Verfahren und es ist für viele Zwecke geeignet. Eine Messung der Entkohlungstiefe wird in der tiefsten, gleichmäßigsten Entkohlungszone durchgeführt und dokumentiert. | ||

| + | * Das Mittelwert-Verfahren ist das alternative Verfahren. Beginnend am ersten Messpunkt, der tiefsten, gleichmäßigsten Entkohlungszone, wird die Oberfläche in gleichgroße Teile geteilt, an deren Enden die Entkohlungstiefe gemessen wird. Sofern nicht anders vereinbart, werden vier individuelle Messwerte ermittelt. Die Auskohlungstiefe der Probe wird als Durchschnitt dieser Messungen bestimmt. | ||

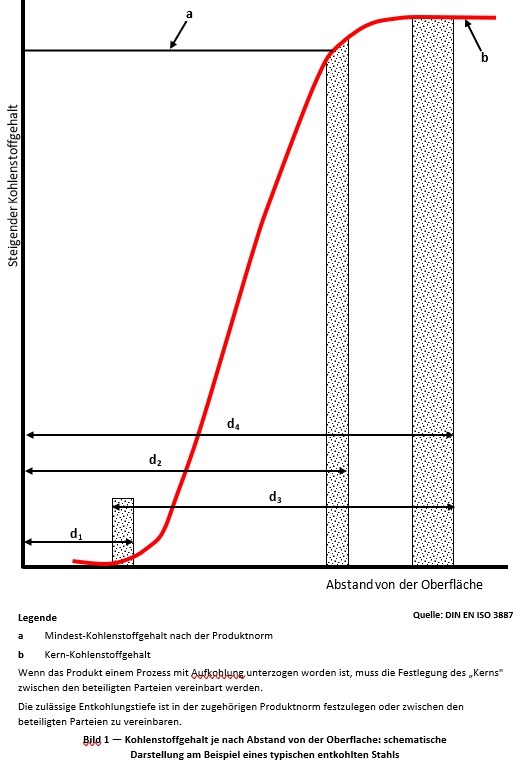

| + | <br>Messpunkte, die durch Oberflächenfehler beeinträchtigt sind, werden nicht bei der Ermittlung des Mittelwertes berücksichtigt. Die verschiedenen Entkohlungsbereiche sind schematisch in ''Bild 1'' dargestellt. Die Grenzen, die die verschiedenen Arten der Entkohlung voneinander trennen, sind als schraffierte Bereiche dargestellt, wobei die Breite | ||

| + | des Bereiches die praktische Variabilität der Messungen aufgrund der Ungewissheit der Interpretation veranschaulicht. | ||

| + | <br>Wenn das Produkt einem Prozess mit Aufkohlung unterzogen wurde, muss die Definition des „Kerns“ Gegenstand einer Vereinbarung zwischen den betroffenen Parteien sein. | ||

| + | <br>'''Die zulässige Entkohlungstiefe ist in der entsprechenden Produktnorm festzulegen oder muss Gegenstand einer Vereinbarung zwischen den betroffenen Parteien sein. | ||

| + | ''' | ||

| + | |||

| + | [[Datei:3887-Bild1-1.jpg|600px]] | ||

| + | |||

| + | =='''Verfahren zur Messung der Mikrohärte'''== | ||

| + | ==='''Allgemeines'''=== | ||

| + | Die berücksichtigten Verfahren sind die von Vickers nach ISO 6507-1 und Knoop nach ISO 4545-1. | ||

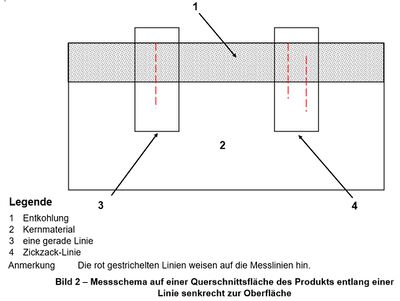

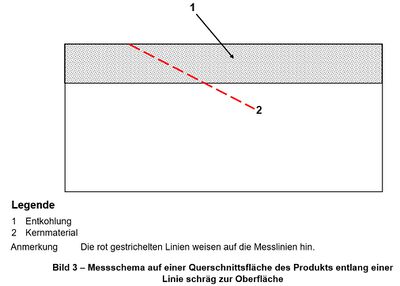

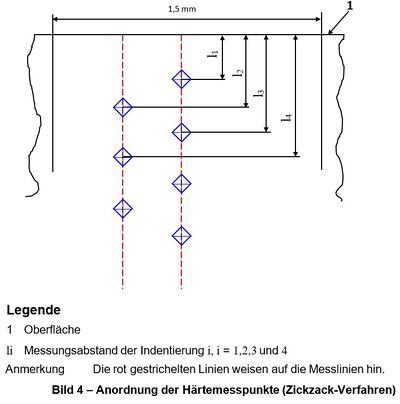

| + | <br>Jedes Verfahren besteht aus einer Bestimmung des Tiefenprofils der Härte durch Mikroeindrücke auf einer Querschnittsfläche des Produkts entlang einer Linie, die sich senkrecht (siehe ''Bild 2'') oder schräg zur Oberfläche (siehe ''Bild 3'') befindet. Die senkrechte Linie ist für die Messung von großen und mittelgroßen Entkohlungstiefen geeignet, die schräge Linie für die mittleren und kleinen Tiefen. Bei einer senkrechten Linie können feinere Messabstände erzielt werden, wenn eine Zickzack-Linie verwendet wird. | ||

| + | <br>Diese Technik gilt nur für untereutektoide Stähle im gehärteten, angelassenen oder wärmebehandelten Zustand und gilt für entkohlte Bereiche, die sich innerhalb eines gehärteten Bereiches befinden, um ein Auftreten von Varianten in der Härte wegen einer mangelhaften Eindringtiefe zu vermeiden. Die Technik wird für kohlenstoffarme Stähle ungenau. | ||

| + | <br>[[Datei:3887-Bild2-1.jpg|400px]] [[Datei:3887-Bild3-1.jpg|400px]] | ||

| + | ==='''Messung'''=== | ||

| + | Auf der Prüffläche wird die Lage der Linie senkrecht oder versetzt zur Oberfläche bestimmt. Die Vickersoder Knoop-Härte wird entlang der Linie senkrecht oder versetzt zur Oberfläche gemessen. Danach wird das Tiefenprofil der Härte gezeichnet. | ||

| + | <br>Die Prüfkraft muss so hoch wie möglich sein, um eine Streuung der Messungen zu vermeiden. Die Abstände zwischen den Messpunkten zum Zeitpunkt der Herstellung des Tiefenprofils der Härte durch die Vickersoder Knoop-Härteprüfung müssen 0,1 mm oder kleiner sein. Der Abstand der Mittelpunkte zweier benachbarter Eindrücke muss den Trennungskriterien, die in ISO 6507-1 oder ISO 4545-1 aufgeführt sind, entsprechen. | ||

| + | <br>Bei Verwendung einer Zickzack-Linie werden 2 bis 5 Punkte als Startpunkte ausgewählt. Die Punkte müssen innerhalb eines Bereiches liegen, das nicht breiter als 1,5 mm ist, jedoch von ausreichender Größe, um die Trennungskriterien, die in ISO 6507-1 oder ISO 4545-1 aufgeführt sind, zu erfüllen. Die Härtemessungen werden entlang der Linien durchgeführt, die senkrecht zur Oberfläche durch die Startpunkte gezogen wurden, und die Härtewerte aller Linien werden zu einem einzigen Härtetiefenprofil (siehe Bild 4) verbunden. | ||

| + | <br>Die Tiefe einer Gesamtentkohlung wird durch den Abstand der Oberfläche zum Punkt, an dem die Kernhärte an einem Härtetiefenprofil erreicht wird, definiert. Im Fall, dass die Kernhärte nicht erreichbar ist, ist eine vorherige Vereinbarung zwischen den beteiligte Parteien erforderlich. | ||

| + | <br>Die Tiefe einer funktionellen Entkohlung wird mit dem Abstand der Oberfläche zum Punkt, an dem die erforderliche Härte an einem Härtetiefenprofil erreicht wird, angegeben. Sie darf jedoch davon abhängen, ob die erforderliche Härte am Punkt der festgelegten Tiefe erreichbar ist. Für die Beurteilung der Annehmbarkeit des Produkts auf Grundlage der funktionellen Entkohlungstiefe ist eine vorangegangene Vereinbarung zwischen den beteiligten Parteien erforderlich. | ||

| + | <br>[[Datei:3887-Bild4-1.jpg|400px]] | ||

| + | <br>Die Tiefe der Gesamtentkohlung und die Tiefe der funktionellen Entkohlung dürfen als Durchschnittswerte von mindestens vier Härtetiefenprofilen nach der Vereinbarung zwischen den betreffenden Parteien bestimmt werden. Diese Härtetiefenprofile müssen an Stellen aufgezeichnet werden, die so weit wie möglich voneinander entfernt sind. | ||

| + | <br>Wenn die Entkohlungstiefe nicht durch eine Härteprüfung bestimmt werden kann, darf nach einer Vereinbarung zwischen den betreffenden Parteien unter Bedingungen, die nicht die Entkohlungstiefe verändern, eine Abschreckhärtung erfolgen. | ||

| + | =='''Verfahren zur Bestimmung des Kohlenstoffgehalts'''== | ||

| + | ==='''Allgemeines'''=== | ||

| + | Die Verfahren beschrieben in 5.4.2, 5.4.3, 5.4.5 und 5.4.6 bestimmen den Gradient des Kohlenstoffgehalts in einer Richtung senkrecht zur Oberfläche. Sie sind auf jedes Stahlgefüge anwendbar. | ||

| + | ==='''Chemische Analyse'''=== | ||

| + | ===='''Allgemeines'''==== | ||

| + | Chemische Analyse gilt nur für Produkte mit einer einfachen Geometrie (runder Grundzylinder oder glattes | ||

| + | Polyeder) und mit einer für Maschinenanlagen geeigneten Größe, und bei einer Entkohlung über der ganzen | ||

| + | Oberfläche. | ||

| + | ===='''Auswahl der Proben und Prüfverfahren'''==== | ||

| + | Aufeinanderfolgende Schichten von 0,1 mm Dicke, die parallel zur Oberfläche der Probe liegen, müssen | ||

| + | durch Trockenbearbeitung zur Vermeidung einer Kontamination entfernt werden. Alle Oxidschichten | ||

| + | müssen im Voraus entfernt werden. | ||

| + | Das auf jeder Ebene gesammelte Metall muss nach ISO 9556 und ISO 15349-2 für die Kohlenstoffbestimmung durch chemische Mittel vorgelegt werden. | ||

| + | === '''Spektrographische Analyse'''=== | ||

| + | ==== '''Allgemeines'''==== | ||

| + | Spektrographische Analyse gilt nur für Produkte mit flachen Seiten von geeigneter Größe. | ||

| + | ===='''Auswahl der Proben und Prüfverfahre'''n==== | ||

| + | Die flache Probe muss aufeinanderfolgenden Schleifverfahren auf unterschiedlichen Ebenen mit einem | ||

| + | Abstand von 0,1 mm unterzogen werden. Eine spektrographische Kohlebestimmung muss auf jeder Ebene so | ||

| + | durchgeführt werden, dass aufeinanderfolgende Funkenbildungen nicht überlagert werden. | ||

| − | ==''' | + | ==='''Auswertung der Ergebnisse''' (chemische und spektrographische Verfahren)=== |

| − | + | Die in 5.4.2 und 5.4.3 beschriebenen Verfahren ermöglichen die Bestimmung der Tiefe der funktionellen | |

| − | <br>''' | + | Entkohlung durch eine Messung des Abstandes von der Oberfläche zum Punkt, an dem der Kohlenstoffgehalt |

| + | den angegebenen minimalen Wert erreicht. Alternativ kann die Tiefe der Gesamtentkohlung durch eine | ||

| + | Messung des Abstands von der Oberfläche zum Punkt, an dem die Werte des Kohlenstoffgehalts konsistent | ||

| + | werden, d. h. der Kernkohlenstoffgehalt, bestimmt werden. | ||

| + | ==='''Elektronenstrahlmikroanalyse''' (en: Electron Probe Microanalysis, EPMA)=== | ||

| + | ===='''Allgemeines'''==== | ||

| + | Das betrachtete Verfahren muss ISO 14594 entsprechen. Dieses Verfahren ist besonders geeignet für gehärtete und angelassene Stahlerzeugnisse mit Einphasengefüge. Es darf für Produkte mit einem Gefüge mit mehr als einer Phase, bei der die Auswertung der Kohlenstoffgehalt-Variationen schwierig wird, angewendet werden. | ||

| + | ==='''Vorbereitung der Probe'''=== | ||

| + | Für die Vorbereitung der Probe gilt die gleiche Vorgehensweise wie bei dem metallographischen Verfahren | ||

| + | (siehe 5.2.2), obwohl die Probe im Allgemeinen nicht geätzt werden darf, um die Messung des | ||

| + | Kohlenstoffgehalts zu vereinfachen. | ||

| + | ===='''Messung'''==== | ||

| + | Der Kohlenstoffgehalt wird durch eine lineare Analyse mittels der Elektronenstrahlmikrosanalyse (EPMA) ermittelt, die senkrecht zur Prüffläche angewendet wird. Das Tiefenprofil des Kohlenstoffgehalts wird von der Oberfläche der Entkohlung zu dem Punkt gezogen, an dem der Kohlenstoffgehalt des Kernmaterials gewonnen wird. Die Entkohlungstiefe wird von diesem Profil bestimmt. | ||

| + | <br>Die Tiefe einer Gesamtentkohlung kann durch eine Messung des Abstands von der Oberfläche zu dem Punkt bestimmt werden, an dem die Werte des Kohlenstoffgehaltes einheitlich werden, z. B. der Kernkohlenstoffgehalt. | ||

| + | Nach Vereinbarung zwischen den beteiligten Parteien kann die Tiefe einer Gesamtentkohlung als Durchschnitt der Werte von mindestens vier Tiefenprofilen des Kohlenstoffgehalts errechnet werden, die an Stellen, die so weit entfernt wie möglich, bestimmt werden. | ||

| + | ==='''Glimmentladungsspektroskopie''' (en: Glow Discharge Optical Emission Spectrometry, GDOES)=== | ||

| + | ===='''Allgemeines'''==== | ||

| + | Das betrachtete Verfahren muss ISO 14707 entsprechen. | ||

| + | Dies gilt nur für Produkte mit flachen Seiten von geeigneter Größe und mit einer Entkohlungstiefe kleiner als | ||

| + | 100 μm. Die Größe der Prüfproben sollte für die verwendete Glimmentladungsquelle geeignet sein. | ||

| + | Normalerweise sind runde oder rechtwinklige Proben mit Größen (Durchmesser, Breite und/oder Länge) | ||

| + | von 20 mm bis 100 mm geeignet. | ||

| − | + | ==== '''Vorbereitung der Proben'''==== | |

| + | Die Oberflächenprobe wird mit einem geeigneten Lösemittel (hochreines Azeton oder Ethanol) gespült, um | ||

| + | Öle und andere Reststoffe zu entfernen. Die Oberfläche wird mit einem Strom Inertgas (Argon oder | ||

| + | Stickstoff) oder sauberer, ölfreier, komprimierter Luft trockengeblasen, wobei darauf zu achten ist, dass die | ||

| + | Oberfläche mit dem Gasleitungsrohr nicht in Kontakt kommt. Die nasse Oberfläche darf mit einem feuchten, | ||

| + | weichen, fusselfreien Tuch oder Papier leicht abgewischt werden, um die Reinigung zu erleichtern. Nach | ||

| + | dem Abwischen wird die Oberfläche mit Lösemittel wie oben beschrieben gespült und getrocknet. | ||

| + | ===='''Messung'''==== | ||

| + | Ein Strom an Argon-Ionen fräst das Material von der Probenoberfläche. Das gesputterte Material wird | ||

| + | danach in eine Niederdruckplasmaentladung eingeleitet und die sich ergebende leichte Emission für die | ||

| + | Beschreibung und quantitative Bestimmung der Probenzusammensetzung verwendet. Das Tiefenprofil des | ||

| + | Kohlenstoffgehalts wird von der Oberfläche der Entkohlung zu dem Punkt gezogen, an dem der | ||

| + | Kohlenstoffgehalt des Kernmaterials gewonnen wird. Die Entkohlungstiefe wird von diesem Profil bestimmt. | ||

| + | Die Tiefe einer Gesamtentkohlung kann durch eine Messung des Abstands der Oberfläche zu dem Punkt | ||

| + | bestimmt werden, an dem die Werte des Kohlenstoffgehaltes einheitlich werden, d. h. der Kernkohlenstoffgehalt. | ||

| + | Die Tiefe einer Gesamtentkohlung kann als Durchschnitt der Werte von mindestens vier Profilen des | ||

| + | Kohlenstoffgehalts errechnet werden, die an Stellen, die so weit entfernt wie möglich, nach Vereinbarung | ||

| + | zwischen den betroffenen Parteien, gezogen werden. | ||

| − | =''' | + | ='''Prüfbericht'''= |

| − | + | Der Prüfbericht muss folgende Angaben enthalten: | |

| − | + | * eine Verweisung auf dieses Dokument und dessen Erscheinungsjahr, d. h. ISO 3887:2017; | |

| − | + | * Identifikation der Probekörper, Hitze, Menge, usw.; | |

| − | + | * die Anzahl und den Ort der Proben, die dem Prüfstück entnommen wurden; | |

| − | * | + | * das angewendete Verfahren, falls vom metallographischen Verfahren abweichend; |

| − | * | + | * die Entkohlungstiefe, angegeben in Millimetern bis zur 3. Dezimalstelle für die Messverfahren durch GDOES, bis zur 2. Dezimalstelle für die mikroskopischen Messverfahren und durch EPMA-Verfahren, und bis zur 1. Dezimalstelle für Messverfahren durch Härteprüfungen und Kohlenstoffgehalt, ausgenommen GDOES und EPMA; |

| − | + | * alle gemessenen Werte, Durchschnittswerte wie DD und ggfs. die Dicke einer Ferritschicht als Auskohlung; | |

| − | + | * alle Abweichungen vom Verfahren und etwaige ungewöhnliche Merkmale; | |

| − | + | * das Datum der Prüfung. | |

| − | + | ='''Praktische Beispiele für Entkohlung und deren Bestimmung'''= | |

| − | + | Die nachfolgenden Beispiele geben verschiedene Entkohlungsausbildungen und deren Bestimmung wieder. | |

| − | + | =='''Randschichtgehärteter C35, 1.0501'''== | |

| − | Die | + | Bei diesem Teil handelt es sich um ein Kaltenfließgepresstes Bauteil, welches nach dem Verformen Induktiv gehärtet wurde. Immer wieder wurden starke Schwankungen in der Oberflächenhärte festgestellt. Ein Mikroschliff mit einenm Härteverlauf, ergab das dieses Bauteil als Draht eine starke Randentkohlung erfahren hatte. Vor dem Induktivhärten wurde die Teile Rückgekohlt um den ursprünglichen C-Gehalt an der Oberfläche durch Aufkohlen wieder herzustellen. Dies ist aber nur begrenzt gelungen da die erfolgte Aufkohlung nicht tief genug erfolgte. |

| − | + | <br>In der Übersichtsaufnahme 25:1, ist im Randbereich unter der Oberfläche ein weißer Saum zu erkennen, hierbei handelt es sich um einen Ferritsaum wie in der Mikroaufnahme 500:1 deutlich zu erkennen ist. Ein ebenfalls durchgeführter Härteverlauf bestätigt die gefundene Mikrogefügeuntersuchen und ergibt eine Gesamtentkohlungstiefe DD=0,55mm. | |

| − | + | <br>Dem Induktivhärter wurde diese Behandlung nicht mitgeteilt, der Fehler bei der Oberflächenhärte wurde auf seinen Prozess geschoben, erst die Metallographische Prüfung zeigte die Fehlerursache.<ref>Eigene Untersuchung (1) durch Arnold Horsch e.K., </ref>. | |

| − | + | <br>[[Datei:C35 DD0,5.jpg|1000px]] | |

| − | + | ||

| − | + | =='''Offshore Rohre'''== | |

| − | + | Bei diesen Rohren ist die Prüfung der Härte am AussenØ mit HRC vorgeschrieben, die Vorschrift besagt das die Härte <23 HRC sein soll. Dieser Wert wurde ohne Probleme immer eingehalten, dann wurde Routinemäßig auch die Kernhärte geprüft und es wurde ein HRC unterschied von bis zu 3 HRC vom Kern zum Rand festgestellt. Die Prüfung der Gesamtentkohlungstiefe, an 2 Bauteilen mit Mikrohärteprüfung HV0,3 ergab eine Gesamtentkohlungstiefe von DD 0,55mm<ref>Eigene Untersuchung (2) durch Arnold Horsch e.K., </ref>. | |

| − | |||

| − | |||

| − | |||

| − | <br> | ||

| − | |||

| − | |||

| − | <br> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | <br> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | < | ||

| − | |||

| − | |||

| − | + | <br>[[Datei:Rohre DD0,55.jpg|800px]] | |

| − | |||

| − | |||

| − | |||

| − | |||

='''Einzelnachweise'''= | ='''Einzelnachweise'''= | ||

<references> | <references> | ||

<ref name="metallograf-1">http://www.metallograf.de/start.htm</ref> | <ref name="metallograf-1">http://www.metallograf.de/start.htm</ref> | ||

| − | <ref name="DIN-3887">DIN EN ISO 3887 [https://www.beuth.de/de/norm/din-en-iso-3887/278347919]</ref> | + | <ref name="DIN-3887">DIN EN ISO 3887:2018-05 [https://www.beuth.de/de/norm/din-en-iso-3887/278347919]</ref> |

</references> | </references> | ||

Aktuelle Version vom 11. November 2020, 07:48 Uhr

Ich biete zu diesem Thema die Seminare Metallographie in der Praxis Teil 1 und Teil 2 an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

- Allgemeine Bergriffe der Metallographie

- Hauptseite Metallographie

- Hauptseite Werkstoffprüfung

- Zur Hauptseite

Inhaltsverzeichnis

- 1 Vorwort + Anwendungsbereich

- 2 Normative Verweisungen

- 3 Begriffe

- 4 Probenahme

- 5 Messverfahren

- 5.1 Allgemeines

- 5.2 Metallographische Verfahren

- 5.3 Verfahren zur Messung der Mikrohärte

- 5.4 Verfahren zur Bestimmung des Kohlenstoffgehalts

- 5.4.1 Allgemeines

- 5.4.2 Chemische Analyse

- 5.4.3 Spektrographische Analyse

- 5.4.4 Auswertung der Ergebnisse (chemische und spektrographische Verfahren)

- 5.4.5 Elektronenstrahlmikroanalyse (en: Electron Probe Microanalysis, EPMA)

- 5.4.6 Vorbereitung der Probe

- 5.4.7 Glimmentladungsspektroskopie (en: Glow Discharge Optical Emission Spectrometry, GDOES)

- 6 Prüfbericht

- 7 Praktische Beispiele für Entkohlung und deren Bestimmung

- 8 Einzelnachweise

Vorwort + Anwendungsbereich

Der Nachfolgende Text ist der Originaltext der Norm.

Die DIN EN ISO 3887 ist die Nachfolgenorm der DIN 50192, die Inhalte der DIN 50192 wurden zum Teil in die DIN EN ISO 3887[1] übernommen[2].

Nachfolgend wird der Text der Norm wiedergegeben[1], bitte bestellen Sie sich die Originalnorm beim Beuth Verlag[1], nur diese ist für die Auswertung gültig und anzuwenden.

Vorwort

ISO (die Internationale Organisation für Normung) ist eine weltweite Vereinigung nationaler

Normungsorganisationen (ISO-Mitgliedsorganisationen). Die Erstellung von Internationalen Normen wird

üblicherweise von Technischen Komitees von ISO durchgeführt. Jede Mitgliedsorganisation, die Interesse an

einem Thema hat, für welches ein Technisches Komitee gegründet wurde, hat das Recht, in diesem Komitee

vertreten zu sein. Internationale staatliche und nichtstaatliche Organisationen, die in engem Kontakt mit ISO

stehen, nehmen ebenfalls an der Arbeit teil. ISO arbeitet bei allen elektrotechnischen Themen eng mit der

Internationalen Elektrotechnischen Kommission (IEC) zusammen.

Die Verfahren, die bei der Entwicklung dieses Dokuments angewendet wurden und die für die weitere Pflege

vorgesehen sind, werden in den ISO/IEC-Direktiven, Teil 1 beschrieben. Es sollten insbesondere die

unterschiedlichen Annahmekriterien für die verschiedenen ISO-Dokumentenarten beachtet werden. Dieses

Dokument wurde in Übereinstimmung mit den Gestaltungsregeln der ISO/IEC-Direktiven, Teil 2 erarbeitet

(siehe www.iso.org/directives).

Es wird auf die Möglichkeit hingewiesen, dass einige Elemente dieses Dokuments Patentrechte berühren

können. ISO ist nicht dafür verantwortlich, einige oder alle diesbezüglichen Patentrechte zu identifizieren.

Details zu allen während der Entwicklung des Dokuments identifizierten Patentrechten finden sich in der

Einleitung und/oder in der ISO-Liste der erhaltenen Patenterklärungen (siehe www.iso.org/patents).

Jeder in diesem Dokument verwendete Handelsname dient nur zur Unterrichtung der Anwender und

bedeutet keine Anerkennung.

Eine Erläuterung zum freiwilligen Charakter von Normen, der Bedeutung ISO-spezifischer Begriffe und

Ausdrücke in Bezug auf Konformitätsbewertungen sowie Informationen darüber, wie ISO die Grundsätze der

Welthandelsorganisation (WTO) hinsichtlich technischer Handelshemmnisse (TBT) berücksichtigt, enthält

der folgende Link: www.iso.org/iso/foreword.html.

Dieses Dokument wurde vom technischen Komitee ISO/TC 17 Steel, Unterkomitee SC 7 Methods of testing

(other than mechanical tests and chemical analysis) erarbeitet.

Diese dritte Ausgabe ersetzt die zweite Ausgabe (ISO 3887:2003), welche technisch überarbeitet wurde.

Folgende Änderungen wurden vorgenommen:

- der Anwendungsbereich wurde von „unlegierte und schwach legierte Stähle“ zu „Stahlprodukte“

erweitert;

- die Definitionen von „Abkohlung“ und „Auskohlung“ wurden verbessert;

- der Begriff „Entkohlungstiefe bis zum ferritischen Gefüge (Auskohlungstiefe)“ wurde gelöscht;

- die Begriffe „Tiefenprofil des Kohlenstoffgehalts“ und „Tiefenprofil der Härte“ wurden hinzugefügt;

- weitere Einzelheiten über die Messung bei dem Mikroindentierungshärtemethode wurden hinzugefügt;

- zwei neue Messverfahren des Tiefenprofils des Kohlenstoffs, GDOES und EPMA, wurden hinzugefügt;

- Beispiele für typische Mikrogefüge mit Entkohlung wurden hinzugefügt

Anwendungsbereich

Dieses Dokument beschreibt die Entkohlung und legt drei Verfahren zur Bestimmung der Entkohlungstiefe von Stahlerzeugnissen fest[1].

Normative Verweisungen

Die folgenden Dokumente werden im Text in solcher Weise in Bezug genommen, dass einige Teile davon oder ihr gesamter Inhalt Anforderungen des vorliegenden Dokuments darstellen. Bei datierten Verweisungen gilt nur die in Bezug genommene Ausgabe. Bei undatierten Verweisungen gilt die letzte Ausgabe des in Bezug genommenen Dokuments (einschließlich aller Änderungen).

ISO 4545-1, Metallic materials —Knoop hardness test — Part 1: Test method

ISO 6507-1, Metallic materials — Vickers hardness test — Part 1: Test method

ISO 9556, Steel and iron — Determination of total carbon content — Infrared absorption method after combustion in an induction furnace

ISO 14594, Microbeam analysis — Electron probe microanalysis — Guidelines for the determination of experimental parameters for wavelength dispersive spectroscopy

ISO 14707, Surface chemical analysis — Glow discharge optical emission spectrometry (GD-OES) — Introduction to use

ISO 15349-2, Unalloyed steel — Determination of low carbon content — Part 2: Infrared absorption method after combustion in an induction furnace (with preheating)

Begriffe

Für die Anwendung dieses Dokuments gelten die folgenden Begriffe. ISO und IEC stellen terminologische Datenbanken für die Verwendung in der Normung unter den folgenden Adressen bereit:

- IEC Electropedia: unter http://www.electropedia.org/

- ISO Online Browsing Platform: unter https://www.iso.org/obp

Entkohlung

Absenkung des Kohlenstoffgehalts des Stahls im Oberflächenbereich

Anmerkung 1 zum Begriff: Eine Unterscheidung wird gemacht zwischen

a) Abkohlung, d3, gemessener Abstand von dem Punkt, an dem der Kohlenstoffgehalt die Löslichkeitsgrenze in Ferrit übertrifft sichtbar als z. B. Perlit, zu dem Punkt, an dem es keinen sichtbaren Unterschied zur Kohlenstoffkonzentration im Kern gibt, und

b) Auskohlung, auch Ferrit-Entkohlung genannt, d1, gemessener Abstand zwischen der Oberfläche des Produkts und dem Punkt, an dem der Kohlenstoffgehalt sich unter der Löslichkeitsgrenze in Ferrit befindet, sodass nur noch Ferrit vorhanden ist.

Anmerkung 2 zum Begriff: Die Tiefe der in b) angegebenen Auskohlung wird am Mikrogefüge bestimmt

funktionelle Entkohlungstiefe

d2 Abstand zwischen der Oberfläche des Produkts und dem Punkt, an dem sich der Kohlenstoffgehalt oder die Härte auf einem Niveau befindet, bei dem die Funktionsfähigkeit des Produkts durch Verringerung des Kohlenstoffgehalts nicht beeinträchtigt wird (d. h. auf dem in der Produktnorm festgelegten Mindestniveau)

Gesamtentkohlungstiefe

d4

Abstand zwischen der Oberfläche des Produkts und dem Punkt, an dem der Kohlenstoffgehalt dem des

unbeeinflussten Kerns entspricht, die Summe aus Abkohlung und Auskohlung d3 + d1wird mit DD

bezeichnet

BEISPIEL DD = 0,08 mm.

Anmerkung 1 zum Begriff: Angegeben in Millimeter.

Tiefenprofil des Kohlenstoffgehalts

Kurve, die das Verhältnis zwischen dem senkrechten Abstand von der Stahloberfläche und dem Kohlenstoffgehalt aufzeigt

Tiefenprofil der Härte

Kurve, die das Verhältnis zwischen dem senkrechten Abstand von der Stahloberfläche und der Härte aufzeigt

Probenahme

Proben sollten an Stellen genommen werden, die für den Großteil des Prüfkörpers repräsentativ sind. Die Stellen und die Anzahl an entnommenen Proben hängen von der Beschaffenheit des zu prüfenden Materials ab und werden zwischen den betreffenden Parteien vereinbart.

Proben für die metallographischen Verfahren oder Härteprüfungen durch Mikroeindrücke oder Elektronenstrahlmikroanalyse sollten vom Prüfstück senkrecht zur Längsachse des Produkts so abgetrennt werden, dass die Messungen auf einer Querebene durchgeführt werden. Dieses Verfahren ermöglicht die Bestimmung der Entkohlungsvariation im Umkreis des Prüfkörpers. Wenn nicht anders angegeben, dürfen die Ecken, die anormale Entkohlung erzeugen können, nicht berücksichtigt werden. Bei Proben bis zu etwa 2,5 cm Durchmesser wird die gesamte Querschnittsfläche geschliffen und untersucht. Bei größeren Querschnitten müssen ein oder mehr Prüfkörper zur Beurteilung der Schwankungen in der Randentkohlung vorbereitet werden. Das Probenahme-Schema für große Abschnitte sollte zwischen den beteiligten Parteien vereinbart werden.

Proben für chemische Analyseverfahren müssen von ausreichender Länge sein, sodass das Gewicht der stufenweisen Drehungen für die chemische Analyse angemessen oder die Größe der gefrästen Fläche groß genug für eine Funkenbildung, aber auch klein genug für den Prüfkörperhalter ist.

Messverfahren

Allgemeines

Die Wahl des Verfahrens und dessen Genauigkeit hängen vom Grad der Entkohlung, des Mikrogefüges, des Kohlenstoffgehalts des untersuchten Produkts und der Form der Komponente ab. Die für die Endprodukte verwendeten üblichen Verfahren sind wie folgt:

- metallographisches Verfahren (siehe 5.2);

- Verfahren zur Messung der Härte durch Mikroeindrücke (Vickers oder Knoop) für Stahl im gehärteten oder vergüteten Zustand (siehe 5.3);

- Verfahren zur Bestimmung des Kohlenstoffgehalts durch chemische (siehe 5.4.2) oder spektrographische Analyse (siehe 5.4.3), Elektronenstrahlmikroanalyse (EPMA) (siehe 5.4.5) oder Glimmentladungsspektrometrie (GDOES) (siehe 5.4.6).

Die Probe muss im Auslieferungszustand untersucht werden. Wenn nach Absprache der betreffenden Parteien eine zusätzliche Wärmebehandlung angewendet wird, müssen dennoch alle Vorsichtsmaßnahmen getroffen werden, um eine Veränderung im Massenanteil und/oder in der Kohlenstoffverteilung zu verhindern, z. B. bei einer kleinen Probe, einer kurzen Austenitisierungszeit oder einer neutralen Atmosphäre.

Das Messverfahren muss schriftlich von den betreffenden Parteien vereinbart werden, sofern es nicht in der Produktnorm festgelegt ist. Bei Abwesenheit von Vereinbarung oder Anforderung in einer Produktnorm sollte das metallographische Verfahren benutzt werden.

Metallographische Verfahren

Allgemeines

Sofern nicht anders festgelegt, darf dieses Verfahren nur in Situationen angewendet werden, in denen Veränderungen im Kohlenstoffgehalt durch entstehende Varianten in dem Mikrogefüge wiedergegeben werden. Dieses Verfahren gilt insbesondere für Stähle, die geglühte, normalisierte, wie gewalzte oder wie geschmiedete Gefüge aufweisen. Es darf unter Vorbehalt für Produkte mit gehärtetem oder angelassenem Gefüge gelten, bei dem die Auswertung der Gefügevarianten schwierig wird.

Auswahl und Vorbereitung der Probe

Durch das metallographische Schleifen mit den üblichen Verfahren dürfen nicht die Kanten abgerundet werden. Um dies zu erreichen, darf die Probe in einer Zwinge befestigt oder gehalten werden und die Produktoberfläche darf, falls nötig, durch einen metallischen Ansatz abgeschirmt werden, der durch einen stromlosen oder elektrolytischen Galvanisierungsprozess gewonnen wurde. Automatische/halbautomatische Präparationsverfahren sollten wenn möglich verwendet werden.

Das Stahlgefüge wird durch Ätzen mit einer Lösung bestehend aus 1,5 % bis 4 % Salpetersäure in Ethanol (Nital) oder 2 % bis 5 % Pikrinsäure in Ethanol (Pikral) sichtbar gemacht.

Messung

In der Regel kann die Reduzierung des Kohlenstoffgehalts wie folgt bestimmt werden:

a) Ferrit und Perlit: durch die Abnahme der Perlitmenge;

b) Perlit und übereutektisch gebildete Karbide: durch die Abnahme der übereutektisch gebildeten Karbid und/oder Perlitmenge;

c) Ferritmatrix mit dispergierten Karbiden: durch die Abnahme der Karbiden in der Ferritmatrix.

Dieses Verfahren kann ebenfalls zur Beurteilung des Mikrogefügewechsels angewendet werden, wenn der Kohlenstoffgehalt zu deutlichen Änderungen des Mikrogefüges führt, z. B. bei gehärteten oder abgeschreckten und angelassenen Mikrogefügen, aber nur, wenn eine eindeutige Grenze entscheidend für die Tiefe der Entkohlung in dem charakteristischen Gefüge besteht. Beispiele für typische Entkohlungsmikrogefüge sind in Anhang A zu finden.

Der Abstand von der Oberfläche zum Punkt, an dem das Gefüge sich nicht von dem Gefüge des Kerns unterscheidet, muss gemessen werden (Gesamtentkohlung). Die Messung muss unter Verwendung kalibrierter Messgeräte durchgeführt werden.

Die Auswahl der Vergrößerung hängt von der Entkohlungstiefe ab und muss durch den Prüfer erfolgen,

sofern nicht anders von den Parteien vereinbart. Die Übernahme der höchstmöglichen Vergrößerung, die eine sichtbare Entkohlung in vollem Ausmaß ermöglicht, sollte angewandt werden. Eine 100-fache Vergrößerung wird als nützliche Vergrößerung in den meisten Fällen empfohlen.

Eine vorläufige Prüfung der gesamten Oberfläche bei einer geringen Vergrößerung stellt sicher, dass jede große Schwankung in Bezug auf Entkohlungstiefe entlang des Randbereiches für eine weitere Bewertung beachtet wird.

Es wird die tiefste, gleichmäßigste Entkohlungszone aus der vorläufigen Prüfung der Oberfläche des Abschnitts ausgewählt. Eines von zwei Messverfahren sollte verwendet werden. Die Auswahl des Messverfahrens muss nach der Vereinbarung der beteiligten Parteien geschehen.

- Die Bestimmung des schlechtesten Feldes ist das einfachste Verfahren und es ist für viele Zwecke geeignet. Eine Messung der Entkohlungstiefe wird in der tiefsten, gleichmäßigsten Entkohlungszone durchgeführt und dokumentiert.

- Das Mittelwert-Verfahren ist das alternative Verfahren. Beginnend am ersten Messpunkt, der tiefsten, gleichmäßigsten Entkohlungszone, wird die Oberfläche in gleichgroße Teile geteilt, an deren Enden die Entkohlungstiefe gemessen wird. Sofern nicht anders vereinbart, werden vier individuelle Messwerte ermittelt. Die Auskohlungstiefe der Probe wird als Durchschnitt dieser Messungen bestimmt.

Messpunkte, die durch Oberflächenfehler beeinträchtigt sind, werden nicht bei der Ermittlung des Mittelwertes berücksichtigt. Die verschiedenen Entkohlungsbereiche sind schematisch in Bild 1 dargestellt. Die Grenzen, die die verschiedenen Arten der Entkohlung voneinander trennen, sind als schraffierte Bereiche dargestellt, wobei die Breite

des Bereiches die praktische Variabilität der Messungen aufgrund der Ungewissheit der Interpretation veranschaulicht.

Wenn das Produkt einem Prozess mit Aufkohlung unterzogen wurde, muss die Definition des „Kerns“ Gegenstand einer Vereinbarung zwischen den betroffenen Parteien sein.

Die zulässige Entkohlungstiefe ist in der entsprechenden Produktnorm festzulegen oder muss Gegenstand einer Vereinbarung zwischen den betroffenen Parteien sein.

Verfahren zur Messung der Mikrohärte

Allgemeines

Die berücksichtigten Verfahren sind die von Vickers nach ISO 6507-1 und Knoop nach ISO 4545-1.

Jedes Verfahren besteht aus einer Bestimmung des Tiefenprofils der Härte durch Mikroeindrücke auf einer Querschnittsfläche des Produkts entlang einer Linie, die sich senkrecht (siehe Bild 2) oder schräg zur Oberfläche (siehe Bild 3) befindet. Die senkrechte Linie ist für die Messung von großen und mittelgroßen Entkohlungstiefen geeignet, die schräge Linie für die mittleren und kleinen Tiefen. Bei einer senkrechten Linie können feinere Messabstände erzielt werden, wenn eine Zickzack-Linie verwendet wird.

Diese Technik gilt nur für untereutektoide Stähle im gehärteten, angelassenen oder wärmebehandelten Zustand und gilt für entkohlte Bereiche, die sich innerhalb eines gehärteten Bereiches befinden, um ein Auftreten von Varianten in der Härte wegen einer mangelhaften Eindringtiefe zu vermeiden. Die Technik wird für kohlenstoffarme Stähle ungenau.

Messung

Auf der Prüffläche wird die Lage der Linie senkrecht oder versetzt zur Oberfläche bestimmt. Die Vickersoder Knoop-Härte wird entlang der Linie senkrecht oder versetzt zur Oberfläche gemessen. Danach wird das Tiefenprofil der Härte gezeichnet.

Die Prüfkraft muss so hoch wie möglich sein, um eine Streuung der Messungen zu vermeiden. Die Abstände zwischen den Messpunkten zum Zeitpunkt der Herstellung des Tiefenprofils der Härte durch die Vickersoder Knoop-Härteprüfung müssen 0,1 mm oder kleiner sein. Der Abstand der Mittelpunkte zweier benachbarter Eindrücke muss den Trennungskriterien, die in ISO 6507-1 oder ISO 4545-1 aufgeführt sind, entsprechen.

Bei Verwendung einer Zickzack-Linie werden 2 bis 5 Punkte als Startpunkte ausgewählt. Die Punkte müssen innerhalb eines Bereiches liegen, das nicht breiter als 1,5 mm ist, jedoch von ausreichender Größe, um die Trennungskriterien, die in ISO 6507-1 oder ISO 4545-1 aufgeführt sind, zu erfüllen. Die Härtemessungen werden entlang der Linien durchgeführt, die senkrecht zur Oberfläche durch die Startpunkte gezogen wurden, und die Härtewerte aller Linien werden zu einem einzigen Härtetiefenprofil (siehe Bild 4) verbunden.

Die Tiefe einer Gesamtentkohlung wird durch den Abstand der Oberfläche zum Punkt, an dem die Kernhärte an einem Härtetiefenprofil erreicht wird, definiert. Im Fall, dass die Kernhärte nicht erreichbar ist, ist eine vorherige Vereinbarung zwischen den beteiligte Parteien erforderlich.

Die Tiefe einer funktionellen Entkohlung wird mit dem Abstand der Oberfläche zum Punkt, an dem die erforderliche Härte an einem Härtetiefenprofil erreicht wird, angegeben. Sie darf jedoch davon abhängen, ob die erforderliche Härte am Punkt der festgelegten Tiefe erreichbar ist. Für die Beurteilung der Annehmbarkeit des Produkts auf Grundlage der funktionellen Entkohlungstiefe ist eine vorangegangene Vereinbarung zwischen den beteiligten Parteien erforderlich.

Die Tiefe der Gesamtentkohlung und die Tiefe der funktionellen Entkohlung dürfen als Durchschnittswerte von mindestens vier Härtetiefenprofilen nach der Vereinbarung zwischen den betreffenden Parteien bestimmt werden. Diese Härtetiefenprofile müssen an Stellen aufgezeichnet werden, die so weit wie möglich voneinander entfernt sind.

Wenn die Entkohlungstiefe nicht durch eine Härteprüfung bestimmt werden kann, darf nach einer Vereinbarung zwischen den betreffenden Parteien unter Bedingungen, die nicht die Entkohlungstiefe verändern, eine Abschreckhärtung erfolgen.

Verfahren zur Bestimmung des Kohlenstoffgehalts

Allgemeines

Die Verfahren beschrieben in 5.4.2, 5.4.3, 5.4.5 und 5.4.6 bestimmen den Gradient des Kohlenstoffgehalts in einer Richtung senkrecht zur Oberfläche. Sie sind auf jedes Stahlgefüge anwendbar.

Chemische Analyse

Allgemeines

Chemische Analyse gilt nur für Produkte mit einer einfachen Geometrie (runder Grundzylinder oder glattes Polyeder) und mit einer für Maschinenanlagen geeigneten Größe, und bei einer Entkohlung über der ganzen Oberfläche.

Auswahl der Proben und Prüfverfahren

Aufeinanderfolgende Schichten von 0,1 mm Dicke, die parallel zur Oberfläche der Probe liegen, müssen durch Trockenbearbeitung zur Vermeidung einer Kontamination entfernt werden. Alle Oxidschichten müssen im Voraus entfernt werden. Das auf jeder Ebene gesammelte Metall muss nach ISO 9556 und ISO 15349-2 für die Kohlenstoffbestimmung durch chemische Mittel vorgelegt werden.

Spektrographische Analyse

Allgemeines

Spektrographische Analyse gilt nur für Produkte mit flachen Seiten von geeigneter Größe.

Auswahl der Proben und Prüfverfahren

Die flache Probe muss aufeinanderfolgenden Schleifverfahren auf unterschiedlichen Ebenen mit einem Abstand von 0,1 mm unterzogen werden. Eine spektrographische Kohlebestimmung muss auf jeder Ebene so durchgeführt werden, dass aufeinanderfolgende Funkenbildungen nicht überlagert werden.

Auswertung der Ergebnisse (chemische und spektrographische Verfahren)

Die in 5.4.2 und 5.4.3 beschriebenen Verfahren ermöglichen die Bestimmung der Tiefe der funktionellen Entkohlung durch eine Messung des Abstandes von der Oberfläche zum Punkt, an dem der Kohlenstoffgehalt den angegebenen minimalen Wert erreicht. Alternativ kann die Tiefe der Gesamtentkohlung durch eine Messung des Abstands von der Oberfläche zum Punkt, an dem die Werte des Kohlenstoffgehalts konsistent werden, d. h. der Kernkohlenstoffgehalt, bestimmt werden.

Elektronenstrahlmikroanalyse (en: Electron Probe Microanalysis, EPMA)

Allgemeines

Das betrachtete Verfahren muss ISO 14594 entsprechen. Dieses Verfahren ist besonders geeignet für gehärtete und angelassene Stahlerzeugnisse mit Einphasengefüge. Es darf für Produkte mit einem Gefüge mit mehr als einer Phase, bei der die Auswertung der Kohlenstoffgehalt-Variationen schwierig wird, angewendet werden.

Vorbereitung der Probe

Für die Vorbereitung der Probe gilt die gleiche Vorgehensweise wie bei dem metallographischen Verfahren (siehe 5.2.2), obwohl die Probe im Allgemeinen nicht geätzt werden darf, um die Messung des Kohlenstoffgehalts zu vereinfachen.

Messung

Der Kohlenstoffgehalt wird durch eine lineare Analyse mittels der Elektronenstrahlmikrosanalyse (EPMA) ermittelt, die senkrecht zur Prüffläche angewendet wird. Das Tiefenprofil des Kohlenstoffgehalts wird von der Oberfläche der Entkohlung zu dem Punkt gezogen, an dem der Kohlenstoffgehalt des Kernmaterials gewonnen wird. Die Entkohlungstiefe wird von diesem Profil bestimmt.

Die Tiefe einer Gesamtentkohlung kann durch eine Messung des Abstands von der Oberfläche zu dem Punkt bestimmt werden, an dem die Werte des Kohlenstoffgehaltes einheitlich werden, z. B. der Kernkohlenstoffgehalt.

Nach Vereinbarung zwischen den beteiligten Parteien kann die Tiefe einer Gesamtentkohlung als Durchschnitt der Werte von mindestens vier Tiefenprofilen des Kohlenstoffgehalts errechnet werden, die an Stellen, die so weit entfernt wie möglich, bestimmt werden.

Glimmentladungsspektroskopie (en: Glow Discharge Optical Emission Spectrometry, GDOES)

Allgemeines

Das betrachtete Verfahren muss ISO 14707 entsprechen. Dies gilt nur für Produkte mit flachen Seiten von geeigneter Größe und mit einer Entkohlungstiefe kleiner als 100 μm. Die Größe der Prüfproben sollte für die verwendete Glimmentladungsquelle geeignet sein. Normalerweise sind runde oder rechtwinklige Proben mit Größen (Durchmesser, Breite und/oder Länge) von 20 mm bis 100 mm geeignet.

Vorbereitung der Proben

Die Oberflächenprobe wird mit einem geeigneten Lösemittel (hochreines Azeton oder Ethanol) gespült, um Öle und andere Reststoffe zu entfernen. Die Oberfläche wird mit einem Strom Inertgas (Argon oder Stickstoff) oder sauberer, ölfreier, komprimierter Luft trockengeblasen, wobei darauf zu achten ist, dass die Oberfläche mit dem Gasleitungsrohr nicht in Kontakt kommt. Die nasse Oberfläche darf mit einem feuchten, weichen, fusselfreien Tuch oder Papier leicht abgewischt werden, um die Reinigung zu erleichtern. Nach dem Abwischen wird die Oberfläche mit Lösemittel wie oben beschrieben gespült und getrocknet.

Messung

Ein Strom an Argon-Ionen fräst das Material von der Probenoberfläche. Das gesputterte Material wird danach in eine Niederdruckplasmaentladung eingeleitet und die sich ergebende leichte Emission für die Beschreibung und quantitative Bestimmung der Probenzusammensetzung verwendet. Das Tiefenprofil des Kohlenstoffgehalts wird von der Oberfläche der Entkohlung zu dem Punkt gezogen, an dem der Kohlenstoffgehalt des Kernmaterials gewonnen wird. Die Entkohlungstiefe wird von diesem Profil bestimmt. Die Tiefe einer Gesamtentkohlung kann durch eine Messung des Abstands der Oberfläche zu dem Punkt bestimmt werden, an dem die Werte des Kohlenstoffgehaltes einheitlich werden, d. h. der Kernkohlenstoffgehalt. Die Tiefe einer Gesamtentkohlung kann als Durchschnitt der Werte von mindestens vier Profilen des Kohlenstoffgehalts errechnet werden, die an Stellen, die so weit entfernt wie möglich, nach Vereinbarung zwischen den betroffenen Parteien, gezogen werden.

Prüfbericht

Der Prüfbericht muss folgende Angaben enthalten:

- eine Verweisung auf dieses Dokument und dessen Erscheinungsjahr, d. h. ISO 3887:2017;

- Identifikation der Probekörper, Hitze, Menge, usw.;

- die Anzahl und den Ort der Proben, die dem Prüfstück entnommen wurden;

- das angewendete Verfahren, falls vom metallographischen Verfahren abweichend;

- die Entkohlungstiefe, angegeben in Millimetern bis zur 3. Dezimalstelle für die Messverfahren durch GDOES, bis zur 2. Dezimalstelle für die mikroskopischen Messverfahren und durch EPMA-Verfahren, und bis zur 1. Dezimalstelle für Messverfahren durch Härteprüfungen und Kohlenstoffgehalt, ausgenommen GDOES und EPMA;

- alle gemessenen Werte, Durchschnittswerte wie DD und ggfs. die Dicke einer Ferritschicht als Auskohlung;

- alle Abweichungen vom Verfahren und etwaige ungewöhnliche Merkmale;

- das Datum der Prüfung.

Praktische Beispiele für Entkohlung und deren Bestimmung

Die nachfolgenden Beispiele geben verschiedene Entkohlungsausbildungen und deren Bestimmung wieder.

Randschichtgehärteter C35, 1.0501

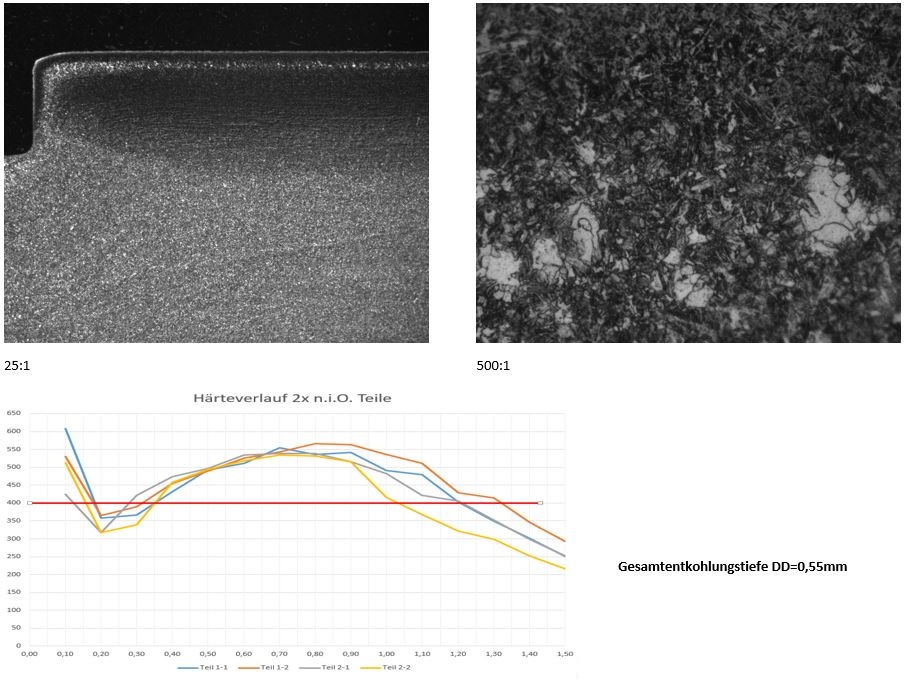

Bei diesem Teil handelt es sich um ein Kaltenfließgepresstes Bauteil, welches nach dem Verformen Induktiv gehärtet wurde. Immer wieder wurden starke Schwankungen in der Oberflächenhärte festgestellt. Ein Mikroschliff mit einenm Härteverlauf, ergab das dieses Bauteil als Draht eine starke Randentkohlung erfahren hatte. Vor dem Induktivhärten wurde die Teile Rückgekohlt um den ursprünglichen C-Gehalt an der Oberfläche durch Aufkohlen wieder herzustellen. Dies ist aber nur begrenzt gelungen da die erfolgte Aufkohlung nicht tief genug erfolgte.

In der Übersichtsaufnahme 25:1, ist im Randbereich unter der Oberfläche ein weißer Saum zu erkennen, hierbei handelt es sich um einen Ferritsaum wie in der Mikroaufnahme 500:1 deutlich zu erkennen ist. Ein ebenfalls durchgeführter Härteverlauf bestätigt die gefundene Mikrogefügeuntersuchen und ergibt eine Gesamtentkohlungstiefe DD=0,55mm.

Dem Induktivhärter wurde diese Behandlung nicht mitgeteilt, der Fehler bei der Oberflächenhärte wurde auf seinen Prozess geschoben, erst die Metallographische Prüfung zeigte die Fehlerursache.[3].

Offshore Rohre

Bei diesen Rohren ist die Prüfung der Härte am AussenØ mit HRC vorgeschrieben, die Vorschrift besagt das die Härte <23 HRC sein soll. Dieser Wert wurde ohne Probleme immer eingehalten, dann wurde Routinemäßig auch die Kernhärte geprüft und es wurde ein HRC unterschied von bis zu 3 HRC vom Kern zum Rand festgestellt. Die Prüfung der Gesamtentkohlungstiefe, an 2 Bauteilen mit Mikrohärteprüfung HV0,3 ergab eine Gesamtentkohlungstiefe von DD 0,55mm[4].