Härten - Vergüten - Anlassen: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Anlassen) |

Horsch (Diskussion | Beiträge) (→Bainitisieren) |

||

| (11 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 43: | Zeile 43: | ||

Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben. | Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben. | ||

| − | + | ==='''Anlassstufen'''=== | |

Bei der Stahlverarbeitung sind im Allgemeinen vier Anlassstufen von Bedeutung: | Bei der Stahlverarbeitung sind im Allgemeinen vier Anlassstufen von Bedeutung: | ||

{| class="wikitable" | {| class="wikitable" | ||

| Zeile 54: | Zeile 54: | ||

|- | |- | ||

|Von 80 °C bis 200 °C | |Von 80 °C bis 200 °C | ||

| − | |1. | + | |1. |

| − | |Stähle über 0,2 % Kohlenstoffanteil: Martensit geht über in α + ε-Carbide. α wird auch als kubischer Martensit bezeichnet. ε-Carbide ( | + | |Stähle über 0,2 % Kohlenstoffanteil: Martensit geht über in α + ε-Carbide. α wird auch als kubischer Martensit bezeichnet. ε-Carbide (Fe<sub>x</sub>C) enthalten weniger Eisen (Fe) als herkömmlich Carbide (bei 120 °C x = 2,4)<ref name="Macherauch"/> <br>Stähle unter 0,2 % Kohlenstoffanteil: Keine Bildung von ε-Carbiden, da die Kohlenstoffatome in der Nähe von Versetzungen energiegünstiger unterkommen. Der Martensit ist nicht oder nur minimal tetragonal verzerrt, d. h., es tritt keine Veränderung der kristallinen Struktur auf. |

|- | |- | ||

|Von 200 °C bis 320 °C<br>bei niedrig legierten Stählen zwischen 200 °C und 375 °C | |Von 200 °C bis 320 °C<br>bei niedrig legierten Stählen zwischen 200 °C und 375 °C | ||

| − | |2. | + | |2. |

| − | |Der vorhandene Restaustenit zerfällt. Es bilden sich Carbide und Ferritbereiche α', die sich hinsichtlich ihrer Konzentration noch von den Gleichgewichtsphasen | + | |Der vorhandene Restaustenit zerfällt. Es bilden sich Carbide und Ferritbereiche α', die sich hinsichtlich ihrer Konzentration noch von den Gleichgewichtsphasen Fe<sub>3</sub>C und α unterscheiden. Legierungszusätze wie z. B. Chrom können den Zerfall zu höheren Temperaturen verschieben<ref name="Macherauch"/>. |

|- | |- | ||

|Von 320 °C bis 520 °C | |Von 320 °C bis 520 °C | ||

| − | |3. | + | |3. |

|Es stellt sich das Gleichgewichtsgefüge aus Zementit und Ferrit ein, verbunden mit einer relativ starken Verringerung der Härte<ref name="Macherauch"/>. | |Es stellt sich das Gleichgewichtsgefüge aus Zementit und Ferrit ein, verbunden mit einer relativ starken Verringerung der Härte<ref name="Macherauch"/>. | ||

Temperaturen über 500 °C | Temperaturen über 500 °C | ||

| Zeile 68: | Zeile 68: | ||

|- | |- | ||

|Temperaturen über 450 °C bis 550 °C<br>Sondercarbidbildner und/oder Mischcarbide | |Temperaturen über 450 °C bis 550 °C<br>Sondercarbidbildner und/oder Mischcarbide | ||

| − | |4. | + | |4. |

| − | |Bei Legierungen, die Vanadium, Molybdän, Chrom und Wolfram enthalten, kommt es bei diesen Temperaturen zur Ausscheidung von Sondercarbiden, d. h. Carbiden von Legierungselementen. Wenn diese fein genug verteilt sind und bestimmten Zusammensetzungen entsprechen, können sie zu Härtesteigerungen führen, die sogar die Martensithärte übertreffen (Sekundärhärtemaximum). Solche Legierungen werden allgemein als Warmarbeitsstähle bezeichnet. | + | |Bei Legierungen, die Vanadium, Molybdän, Chrom und Wolfram enthalten, kommt es bei diesen Temperaturen zur Ausscheidung von Sondercarbiden, d. h. Carbiden von Legierungselementen. Wenn diese fein genug verteilt sind und bestimmten Zusammensetzungen entsprechen, können sie zu Härtesteigerungen führen, die sogar die Martensithärte übertreffen (Sekundärhärtemaximum). Solche Legierungen werden allgemein als Kalt- oder Warmarbeitsstähle bezeichnet. |

| − | *Bei Werkzeug-, Warmarbeits- und Schnellarbeitsstählen, sind mehrfache Anlassbehandlungen | + | *Bei Werkzeug-, Warmarbeits- und Schnellarbeitsstählen, sind mehrfache Anlassbehandlungen, bis zu 4 mal, zum Erzielen des Sekundärhärtemaximums, notwendig um optimale mechanische Eigenschaften zu erhalten. |

|} | |} | ||

| − | '''Anlassfarben für unlegierten Werkzeugstahl '''<ref>Ulrich Fischer: Tabellenbuch Metall. 41. Auflage. Verlag Europa-Lehrmittel Nourney, Vollmer, 2001, ISBN 3-8085-1721-2, S. 128B</ref> | + | ==== '''Anlassfarben für unlegierten Werkzeugstahl '''<ref>Ulrich Fischer: Tabellenbuch Metall. 41. Auflage. Verlag Europa-Lehrmittel Nourney, Vollmer, 2001, ISBN 3-8085-1721-2, S. 128B</ref> ==== |

| − | [[File:Anlassfarben.jpg| | + | Werden die Werkstücke angelassen bilden sich an blanken Oberflächen definierte Farben, die durch die Reaktion mit Sauerstoff, Oxydierte Oberflächen bilden. Abhängig von der Temperatur entstehen definierte Farben, di im nachfolgenden Bild dargestellt sind. |

| + | <br>[[File:Anlassfarben.jpg|400px]] | ||

='''Bainitisieren'''= | ='''Bainitisieren'''= | ||

| − | Der konventionelle Weg zur Erhöhung von Härte bzw. Festigkeit ist das Vergüten. Ein zweiter, etwas speziellerer Weg ist das Bainitisieren, das früher Zwischenstufenvergüten genannt wurde. | + | Der konventionelle Weg zur Erhöhung von Härte bzw. Festigkeit, mit optimaler Zähigkeit, ist das Vergüten. Ein zweiter, etwas speziellerer Weg ist das Bainitisieren, das früher Zwischenstufenvergüten genannt wurde. |

| − | Bainitisieren oder auch isothermisches Umwandeln in der Bainitstufe ist ein Austenitisieren mit anschließendem | + | Bainitisieren oder auch isothermisches Umwandeln in der Bainitstufe ist ein Austenitisieren mit anschließendem Abkühlen auf Temperaturen oberhalb der Martensitstarttemperatur M<sub>s</sub>. Die Abkühlgeschwindigkeit muss dabei so gewählt werden, dass keine Umwandlung in der Perlitstufe oder Martensitstufe stattfinden kann. Beim Halten auf der Temperatur oberhalb M<sub>s</sub> wandelt sich der Austenit so vollständig wie möglich zu Bainit um. |

Durch eine langsame Umklappung des Austenits entstehen, von den Korngrenzen oder Störstellen ausgehend, stark an Kohlenstoff übersättigte Ferrit-Kristalle mit kubisch-raumzentriertem Kristallgitter (krz-Gitter). Der Kohlenstoff scheidet sich beim unteren Bainit aufgrund der höheren Diffusionsgeschwindigkeit im krz-Gitter in Form kugeliger oder ellipsoider Zementitkristalle innerhalb des Ferritkorns aus. Beim oberen Bainit kann der Kohlenstoff in den Austenitbereich eindiffundieren und dort Carbide bilden. | Durch eine langsame Umklappung des Austenits entstehen, von den Korngrenzen oder Störstellen ausgehend, stark an Kohlenstoff übersättigte Ferrit-Kristalle mit kubisch-raumzentriertem Kristallgitter (krz-Gitter). Der Kohlenstoff scheidet sich beim unteren Bainit aufgrund der höheren Diffusionsgeschwindigkeit im krz-Gitter in Form kugeliger oder ellipsoider Zementitkristalle innerhalb des Ferritkorns aus. Beim oberen Bainit kann der Kohlenstoff in den Austenitbereich eindiffundieren und dort Carbide bilden. | ||

Aktuelle Version vom 7. März 2021, 11:36 Uhr

Ich biete zu diesem Thema die Seminare an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Inhaltsverzeichnis

Härten - Vergüten - Anlassen

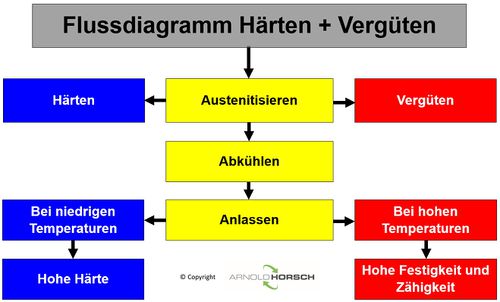

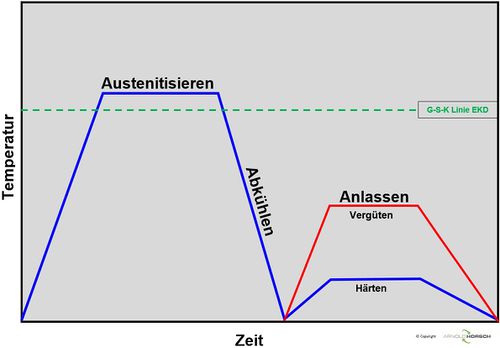

Härten

Unter Härten versteht man eine Wärmebehandlung bestehend aus Austenitisieren und Abkühlen unter solchen Bedingungen, dass eine Härtezunahme durch mehr oder weniger vollständige Umwandlung des Austenits in der Regel in Martensit erfolgt. Das Austenitisieren ist der Behandlungsschritt, in dem das Werkstück auf Austenitisierungstemperatur gebracht wird und durch vollständige Phasenumwandlung und Carbidauflösung die Matrix des Stahls austenitisch wird. Nach dem Austenitisieren erfolgt das Abkühlen. Damit das gesamte Werkstück ein martensitisches Gefüge annimmt, muss die Geschwindigkeit des „Temperatursturzes“ größer sein als die sogenannte kritische Abkühlgeschwindigkeit des jeweiligen Stahls.[1] Das Abkühlen kann in verschiedenen Medien erfolgen, die sich charakteristisch durch ihre Abkühlwirkung in den verschiedenen Temperaturbereichen unterscheiden (Öl, Abschrecklösung, Wasser, Luft, Stickstoff). Nach dem Härten besteht das Gefüge, untereutektoider Stähle aus Martensit + evtl. Restaustenit und übereutekoider Stähle üblicherweise aus Martensit + Restaustenit + Carbid. Dem Anteil dieser Phasen ist z.B. bei der Wärmebehandlung von Werkzeugstählen große Bedeutung beizumessen, da Eigenschaften wie Verschleißfestigkeit und Maßhaltigkeit vom Gefügezustand nach dem Härten beeinflusst werden.[2]

| Funktionsprinzip Härten - Anlassen - Vergüten[3] | Verfahrensschritte Härten - Anlassen - Vergüten[3] |

|

|

Voraussetzung für die Härtbarkeit eines Stahles ohne jegliche Vorbehandlung ist ein Kohlenstoffgehalt von mindestens 0,3%. Bei Werkstücken mit kleinen Abmessungen kann eine vollständige Martensitbildung über den gesamten Querschnitt erfolgen (Durchhärtung / Einhärtung). Bei großen Abmessungen wird die kritische Abkühlgeschwindigkeit nur bis zu einer bestimmten Tiefe erreicht (Einhärtung), die Tiefe der Einhärtung ist abhängig von:

- dem Querschnitt des Werkstückes

- der kritischen Abkühlgeschwindigkeit des Werkstoffes (beeinflussbar durch Legierungselemente)

- dem Kühlvermögen des Abkühlmittels

Die erreichbare Höchsthärte (Aufhärtung) ist allein vom Kohlenstoffgehalt abhängig, der zum Zeitpunkt des Abschreckens im Austenit gelöst war. Die Legierungselemente erhöhen nicht die Härte sondern beeinflussen nur die Einhärtung (Durchhärtung). Die maximal erreichbare Härte bei 100%iger Umwandlung zum Martensit liegt bei ca. 66 HRC (Rockwellhärteeinheiten) und wird bei ungefähr 0,8% des im γ-Mischkristall gelösten Kohlenstoffes erreicht, ab ca. 0,5% C wird beim Abkühlen neben Martensit auch Restaustenit vorhanden sein.

Vergüten

Vergüten ist die unmittelbare Verbindung der Verfahren Härten und nachfolgendes Anlassen, und zwar bei höheren Temperaturen (350 – 700°C), zur Erzielung hoher Zähigkeit bei entsprechender Festigkeit. Es wird angewendet bei Stählen mit 0,2 – 0,6% Kohlenstoff (Vergütungsstähle). Durch eine Gefügeverfeinerung hinsichtlich der Korn- und Karbidgröße sowie der Karbidverteilung werden beim Vergüten die genannten mechanischen Eigenschaften erreicht. Die erreichbaren Verbesserungen der mechanischen Eigenschaften sind querschnittsabhängig. Eine Durchvergütung größerer Querschnitte ist nur bei legierten Stählen möglich. Gegenüber dem normalisierten Zustand wird durch Vergüten eine erhebliche Zunahme der Festigkeit bei geringer Abnahme der Zähigkeitseigenschaften erreicht.

Anlassen

Das Anlassen schließt sich unmittelbar dem Härten an. Das Anlassen gehört wie das Härten zu den thermischen Verfahren, die das gesamte Bauteil, d.h. von der Randzone bis in die Kernbereiche, in ihren mechanischen Eigenschaften beeinflussen. Im gehärteten Zustand weist das Bauteil je nach Stahlzusammensetzung eine sehr hohe Härte auf, ist aber gleichzeitig sehr spröde und kann im gehärteten Zustand nicht

eingesetzt werden. Dabei gilt die Faustformel, dass mit steigender Härte die Zähigkeit sinkt.

Das Anlassen verfolgt den Zweck, die Härte eines gehärteten Bauteils so weit zu verringern, dass die geforderten Zähigkeitswerte erreicht werden. Der gleichzeitig auftretende Härteverlust wird in Kauf genommen. Welcher Kompromiss zwischen Härte und Zähigkeit eingestellt werden muss, entscheidet der Konstrukteur; denn nur er kennt den Verwendungszweck und die Belastung des Bauteils. Legt man ein Kriterium fest, z.B. die Anlasshärte, ist die Zähigkeit auch festgelegt. Es ist nicht möglich, beide Eigenschaften unabhängig voneinander einzustellen.

Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben.

Anlassstufen

Bei der Stahlverarbeitung sind im Allgemeinen vier Anlassstufen von Bedeutung:

| Temperaturbereich | Anlassstufe | Was passiert |

|---|---|---|

| Temperaturen unter 80 °C | Segregation von Kohlenstoffatomen (chem. Symbol C) an Gitterfehlern, Kohlenstoffclusterbildung, d. h. Vorstufe von Ausscheidungen von C-Atomen[4] | |

| Von 80 °C bis 200 °C | 1. | Stähle über 0,2 % Kohlenstoffanteil: Martensit geht über in α + ε-Carbide. α wird auch als kubischer Martensit bezeichnet. ε-Carbide (FexC) enthalten weniger Eisen (Fe) als herkömmlich Carbide (bei 120 °C x = 2,4)[5] Stähle unter 0,2 % Kohlenstoffanteil: Keine Bildung von ε-Carbiden, da die Kohlenstoffatome in der Nähe von Versetzungen energiegünstiger unterkommen. Der Martensit ist nicht oder nur minimal tetragonal verzerrt, d. h., es tritt keine Veränderung der kristallinen Struktur auf. |

| Von 200 °C bis 320 °C bei niedrig legierten Stählen zwischen 200 °C und 375 °C |

2. | Der vorhandene Restaustenit zerfällt. Es bilden sich Carbide und Ferritbereiche α', die sich hinsichtlich ihrer Konzentration noch von den Gleichgewichtsphasen Fe3C und α unterscheiden. Legierungszusätze wie z. B. Chrom können den Zerfall zu höheren Temperaturen verschieben[5]. |

| Von 320 °C bis 520 °C | 3. | Es stellt sich das Gleichgewichtsgefüge aus Zementit und Ferrit ein, verbunden mit einer relativ starken Verringerung der Härte[5].

Temperaturen über 500 °C Zunehmende Einformung und Koagulation der Zementitteilchen |

| Temperaturen über 450 °C bis 550 °C Sondercarbidbildner und/oder Mischcarbide |

4. | Bei Legierungen, die Vanadium, Molybdän, Chrom und Wolfram enthalten, kommt es bei diesen Temperaturen zur Ausscheidung von Sondercarbiden, d. h. Carbiden von Legierungselementen. Wenn diese fein genug verteilt sind und bestimmten Zusammensetzungen entsprechen, können sie zu Härtesteigerungen führen, die sogar die Martensithärte übertreffen (Sekundärhärtemaximum). Solche Legierungen werden allgemein als Kalt- oder Warmarbeitsstähle bezeichnet.

|

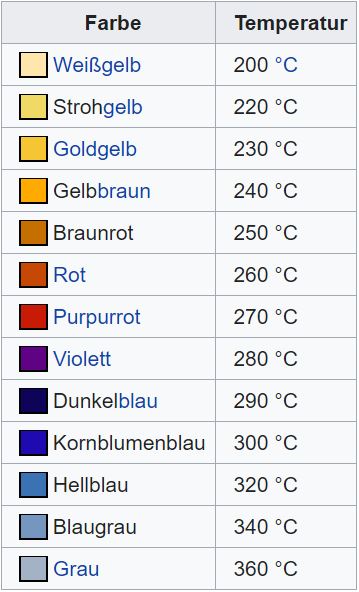

Anlassfarben für unlegierten Werkzeugstahl [6]

Werden die Werkstücke angelassen bilden sich an blanken Oberflächen definierte Farben, die durch die Reaktion mit Sauerstoff, Oxydierte Oberflächen bilden. Abhängig von der Temperatur entstehen definierte Farben, di im nachfolgenden Bild dargestellt sind.

Bainitisieren

Der konventionelle Weg zur Erhöhung von Härte bzw. Festigkeit, mit optimaler Zähigkeit, ist das Vergüten. Ein zweiter, etwas speziellerer Weg ist das Bainitisieren, das früher Zwischenstufenvergüten genannt wurde.

Bainitisieren oder auch isothermisches Umwandeln in der Bainitstufe ist ein Austenitisieren mit anschließendem Abkühlen auf Temperaturen oberhalb der Martensitstarttemperatur Ms. Die Abkühlgeschwindigkeit muss dabei so gewählt werden, dass keine Umwandlung in der Perlitstufe oder Martensitstufe stattfinden kann. Beim Halten auf der Temperatur oberhalb Ms wandelt sich der Austenit so vollständig wie möglich zu Bainit um.

Durch eine langsame Umklappung des Austenits entstehen, von den Korngrenzen oder Störstellen ausgehend, stark an Kohlenstoff übersättigte Ferrit-Kristalle mit kubisch-raumzentriertem Kristallgitter (krz-Gitter). Der Kohlenstoff scheidet sich beim unteren Bainit aufgrund der höheren Diffusionsgeschwindigkeit im krz-Gitter in Form kugeliger oder ellipsoider Zementitkristalle innerhalb des Ferritkorns aus. Beim oberen Bainit kann der Kohlenstoff in den Austenitbereich eindiffundieren und dort Carbide bilden.

Der obere Bainit entsteht im oberen Temperaturbereich der Bainitbildung, er hat ein nadelförmiges Gefüge, das sehr stark an Martensit erinnert. Durch die günstigen Bedingungen für die Diffusion diffundiert der Kohlenstoff an die Korngrenzen der Ferritnadeln. Es entstehen hier unregelmäßige und unterbrochene Zementitkristalle. Wegen der regellosen Verteilung hat das Gefüge oft ein körniges Aussehen. Bei nicht ausreichender metallografischer Analyse kann das Gefüge leicht mit Perlit oder auch dem Widmanstätten-Gefüge verwechselt werden.

Der untere Bainit entsteht bei isothermer und kontinuierlicher Abkühlung im unteren Temperaturbereich der Bainitbildung. Durch die Ferritbildung reichert sich der Austenit an Kohlenstoff an, bei weiterer Abkühlung wandeln sich die Austenitbereiche in Ferrit, Zementit, nadeligen Bainit und Martensit um. Durch das Bainitisieren werden Eigenspannungen vermindert und die Zähigkeit erhöht, so dass sich dieses Verfahren für rissempfindliche Stähle und kompliziert geformte Bauteile anbietet.[7]

Anlagentechnik / Kapitel ist in Erstellung

Einzelnachweise

- ↑ H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ EFD Härterei, K. Hirsch, H. Stiele, HH-R01-D01-HAERTEN-GRUNDLAGEN.DOC, Versionsdatum : 29.01.2006, Quellen: EFD- Archiv, Rübig, Ipsen, Industrieverband für Härtetechnik (IHT) Grundlagen der Wärmebehandlung & Härtetechnik

- ↑ 3,0 3,1 Arnold Horsch, Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid

- ↑ Liu Cheng: Phase Transformation in Iron-Based Interstitial Martensites. Promotionsarbeit, Delft University of Technology, the Netherlands, 1990.

- ↑ 5,0 5,1 5,2 E. Macherauch: Praktikum in Werkstoffkunde. 9. Auflage, Vieweg Verlag, Braunschweig/Wiesbaden 1990.

- ↑ Ulrich Fischer: Tabellenbuch Metall. 41. Auflage. Verlag Europa-Lehrmittel Nourney, Vollmer, 2001, ISBN 3-8085-1721-2, S. 128B

- ↑ https://de.wikipedia.org/wiki/Bainit - 07.09.2018