Klassische Härteprüfverfahren: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Härteprüfung nach Knoop) |

Horsch (Diskussion | Beiträge) |

||

| (2 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 6: | Zeile 6: | ||

[[File:HP-Seminar.jpg|300px|link=http://arnold-horsch.de/seminare]]<br> | [[File:HP-Seminar.jpg|300px|link=http://arnold-horsch.de/seminare]]<br> | ||

'''Härteprüfung in Theorie und Praxis'''<br> | '''Härteprüfung in Theorie und Praxis'''<br> | ||

| − | + | '''29. + 30. Oktober 2024'''<br> | |

| − | + | '''19. + 20. November 2024'''<br> | |

| − | + | ||

| − | |||

| − | '''29. + 30. Oktober | ||

| − | ''' | ||

</p> | </p> | ||

Aktuelle Version vom 12. Mai 2024, 15:52 Uhr

Ich biete zu diesem Thema das Seminar Härteprüfung in Theorie und Praxis an.

Schauen Sie auf unserer Homepage vorbei und sichern Sie sich Ihren Platz!

Härteprüfung in Theorie und Praxis

29. + 30. Oktober 2024

19. + 20. November 2024

Verlinkte Seiten

- Hauptseite Härteprüfung

- Zu den aktuellen Normänderungen der klassischen Härteprüfverfahren

- Zur Hauptseite

Inhaltsverzeichnis

Die klassischen Härteprüfverfahren

Frühzeitig begann bereits die Standardisierung der Härteprüfung. 1900 stellte Johan August Brinell auf der Weltausstellung in Paris den genormten Kugeldruckversuch[1] vor. Wohl kaum hat sich jemals ein Materialprüfungsverfahren in derart kurzer Zeit so allgemein eingeführt und so viele Anhänger erworben. Die Erklärung hierfür ist in den hervorragenden Eigenschaften dieser Methode, insbesondere in ihrer Einfachheit und Brauchbarkeit für die industrielle Praxis zu finden. Angeregt durch ihre vielseitige Verwendbarkeit befassten sich denn auch gar bald eine Reihe hervorragender Wissenschaftler und Praktiker mit den theoretischen Grundlagen und praktischen Anwendungsmöglichkeiten und Anwendungsgebieten der Brinellschen Kugeldruckprobe. Der große Verdienst von Brinell ist es neben der Erfindung das Verfahren systematisiert zu haben und die Einführung der Belastungsgrade, die eine proportionalen Anstieg der Prüflast im Verhältniss zum Kugeldurchmesser sicherstellten. Somit wurde erstmals eine reproduzierbare Härteprüfung gewährleistet und Prüfergebnisse verschiedener Prüflabore wurden vergleichbar[1]. Jedoch kam die Brinellhärteprüfung schnell an Ihre Grenzen, sehr harte Teile lassen sich nicht Prüfen und auch kleine Teile und Beschichtungen sind mit der Brinellhärte nicht Prüfbar.

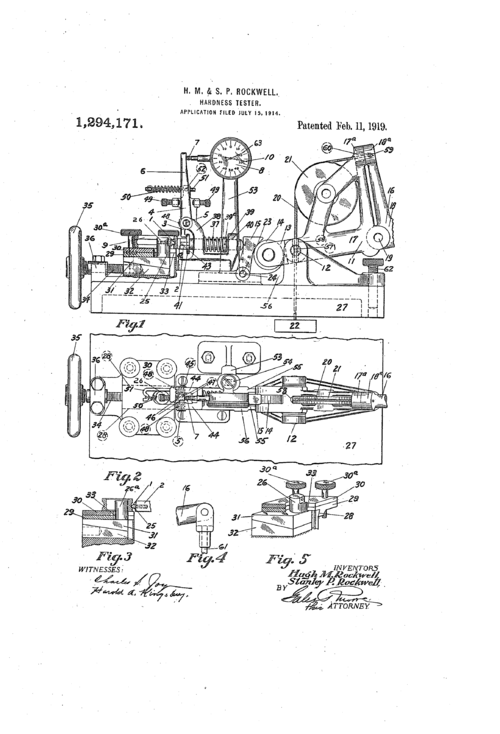

Bereits 1914 haben die Brüder Stanley P. + Hugh M. Rockwell das Rockwellprüfverfahren zum Patent angemeldet und 1919 das Patent erhalten[2]. Hiermit war es erstmals möglich sehr harte Teile mittels eines Diamantkegels zu Prüfen. Die Rockwellhärteprüfung ist aufgrund Ihrer einfachen und sicheren Handhabung, heute das am meisten genutzte Härteprüfverfahren. Aber auch hier gab es das Problem das keine Beschichtungen und keine sehr kleinen Teile geprüft werden konnten.

1922 wurde bei den Vickers Flugzeugwerken in England von den beiden Ingenieuren Robert L. Smith und George E. Sandland das bekannte Vickers Härteprüfverfahren entwickelt[3]. Da im Flugzeugbau schon immer die Leichtbauweisen existierte und bereits sehr früh mit kleinen und leichten Bauteilen und Beschichtungen gearbeitet wurde, ist es logisch das dieses Verfahren bei einem Flugzeugwerk entwickelt wurde, bereits 1923 wurde in den USA das Patent erteilt. Die Härte Vickers ist eine Ableitung aus der Brinellhärte und daher mit dieser gut korrelierend.

Härteprüfung nach Brinell

Genormt ist die Brinellhärteprüfung in der DIN EN ISO 6506[4] und der ASTM E10[5].

| Beschreibung | Brinellhärte, schematischer Prüfaufbau und Formel | Schreibweise und Einsatzbereich der Brinellhärteprüfung |

|---|---|---|

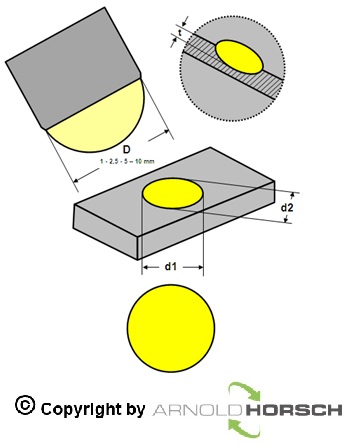

| Die vom schwedischen Ingenieur Johan August Brinell entwickelte und auf der Weltausstellung im Jahre 1900 in Paris präsentierte Methode der Härteprüfung kommt bei weichen bis mittelharten Metallen wie unlegierten Baustahl, Aluminiumlegierungen, bei Holz (ISO 3350) und bei Werkstoffen mit ungleichmäßigem Gefüge, wie etwa Gusseisen, zur Anwendung. Es war die Absicht Brinells, eine Härteprüfmethode in die Technik einzuführen, welche einmal für praktische Zwecke genügend genaue Ergebnisse liefert, aber auch schnell und zuverlässig durch jeden durchgeführt werden kann. Auch sollte der zu verwendende Eindringkörper einfach zu beschaffen und der Prüfling sollte möglichst das Bauteil oder das Halbzeug sein. In der Erfüllung dieser Bedingungen liegt unter anderem der Erfolg der Härteprüfung nach Brinell.[1]

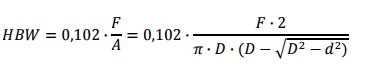

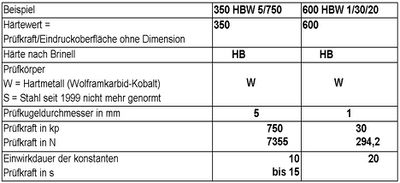

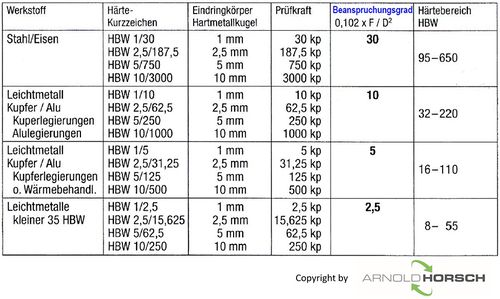

Brinell führte auch das System des Belastungsgrades ein. Mit dem Belastungsgrad kann sichergestellt werden, dass unabhängig von der Prüflast die Härte gleich geprüft wird, wenn zwischen Kugel Ø und Prüflast ein proportionaler Anstieg vorhanden ist. Es sind 4 Belastungsgrade für die verschiedenen Werkstoffe vorhanden 1 - 2,5 - 5 - 10 - (15) - 30 (von Brinell stammen die Fett geschriebenen Belastungsgrade[1]), mittels des Belastungsgrades und dem KugelØ zum Quadrat, kann die Prüflast ausgerechnet werden. Beispiele

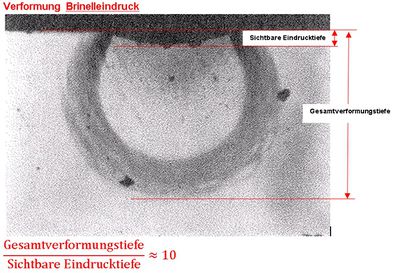

Wird also jetzt bei einsprechender Bauteilgröße mit dem Belastungsgrad 10 (für Kupfer) oder 30 (für Stahl) geprüft ist das Prüfergebnis theoretisch gleich, unabhängig davon mit welchem Kugel Ø geprüft wird, wenn der Belastungsgrad gleich bleibt. Bei der Brinellhärteprüfung wird eine Hartmetallkugel mit einem definierten Ø mm, einer definierten Kraft F und einer definierten Zeit s, in die Oberfläche der Probe gedrückt. Nach Rücknahme der Prüfkraft wird der verbliebene Eindruckdurchmesser mit einem Mikroskop oder einer Meßlupe ausgemessen. Hierbei wird der Eindruckdurchmesser d auf 1/100 mm genau ausgemessen (bei unrundem Eindruck wird der Mittelwert aus zwei senkrecht aufeinanderstehenden Durchmessern gebildet). Die Brinellhärte ist proportional zu dem Quotienten, der aus der Prüfkraft geteilt durch die gekrümmte Oberfläche des Eindruckes berechnet wird. Es wird davon ausgegangen, dass der Eindruck die Form des unbelasteten kugelförmigen Eindringkörpers annimmt und seine Oberfläche wird nach der in nebenstehenden Gleichung berechnet aus dem mittleren Eindruckdurchmesser und dem Kugeldurchmesser. Der Härtewert wird vor das Kurzzeichen HB gesetzt. Vor Einführung der SI-Einheit "Newton" (N) wurde die Prüfkraft F in kp eingesetzt, so daß sich als Einheit der Brinellhärte kp/mm² ergab. Da nach internationaler Vereinbarung bei Einführung der Einheit Newton die Zahlenwerte der verschiedenen Härteprüfverfahren unverändert bleiben sollen, gilt nunmehr die Berechnungsformel mit F in Newton, hierzu wurde der HB Formel der Faktor 0,102 zugefügt, eine Einheit wird nicht mehr angegeben. Da neben dem sichtbaren Eindruck ein noch größerer nicht sichtbarer Verformungsbereich des Härteeindruckes vorhanden ist müssen für Härteeindrücke untereinander mindest Abstände und Dicken eingehalten werden. Der Abstand des Mittelpunktes jedes Prüfeindruckes

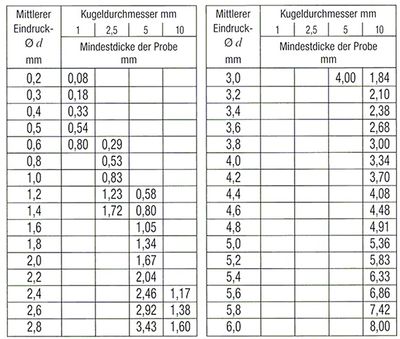

Die Dicke der Probe muss

|

Schematischer Prüfaufbau

Wie bei allen Härteprüfverfahren wird immer

|

Einsatzbereich der Brinellhärteprüfung

Tabelle der mindestes Probendicke[4] |

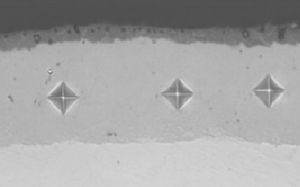

Härteprüfung nach Vickers

Genormt ist die Vickershärteprüfung in der DIN EN ISO 6507[7] und der ASTM E 92[8] / E 384[9]

| Beschreibung | Vickershärte Schematischer Prüfaufbau, Formel und Schreibweise | Vickershärteprüfung |

|---|---|---|

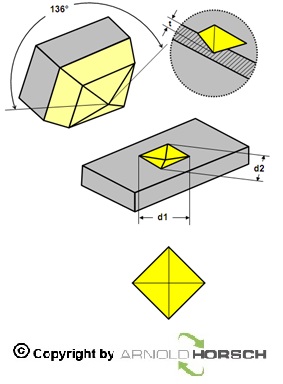

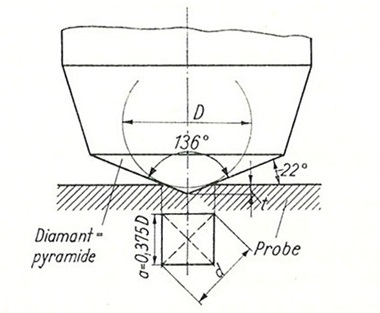

| Da die Ermittlung der Brinellhärte über 400 HB wegen der Abplattung der Prüfkugel Schwierigkeiten machte, wurde 1921 nach Ideen von Smith und Sandland[3] in den englische Vickers Flugzeugwerken ein neues Härteprüfverfahren entwickelt, bei dem als Eindringkörper eine vierseitige regelmäßige Diamantpyramide mit 136° Spitzenwinkel zwischen den gegenüberliegenden Flächen benutzt wird (die Spitze ist nicht abgerundet und erscheint selbst unter dem Mikroskop als Spitze). Im übrigen zeigt der Vickersversuch große Ähnlichkeit mit dem Brinellversuch, da Smith und Sandland den Winkel der Pyramyde direkt aus der Brinellkugel abgeleitet haben[10], siehe Bild.

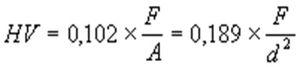

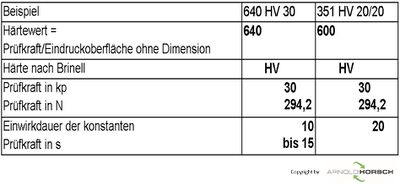

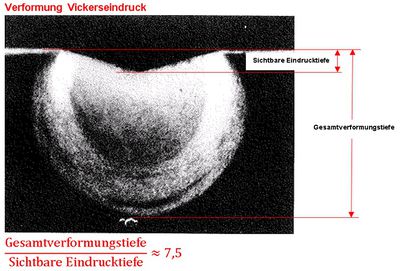

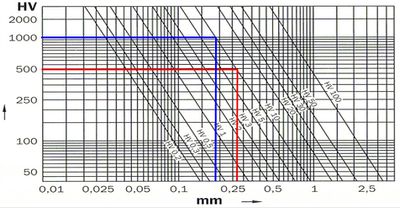

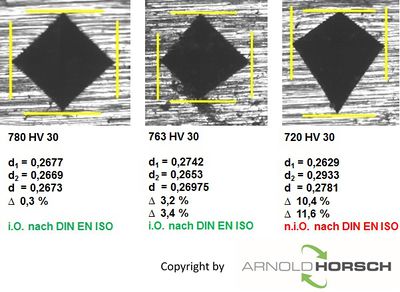

Bei der Vickershärteprüfung wird die Diamantpyramide mit einer definierten Kraft F und einer definierten Zeit s, senkrecht in die Oberfläche der Probe gedrückt. Nach Rücknahme der Prüfkraft wird der verbliebene Eindruck mit einem Mikroskop oder einer Meßlupe ausgemessen. Hierbei werden die Diagonalen d1 und d2 des Eindruckes, der nach Rücknahme der Prüfkraft F auf der Prüffläche entsteht, werden gemessen. Die Vickershärte ist proportional dem Quotienten aus der Prüfkraft und der Oberfläche des Eindrucks, der als gerade Pyramide mit quadratischer Grundfläche und gleichem Winkel wie der Eindringkörper angenommen wird. Der Härtewert wird vor das Kurzzeichen HV gesetzt. Vor Einführung der SI-Einheit "Newton" (N) wurde die Prüfkraft F in kp eingesetzt, so daß sich als Einheit der Vickershärte kp/mm² ergab. Da nach internationaler Vereinbarung bei Einführung der Einheit Newton die Zahlenwerte der verschiedenen Härteprüfverfahren unverändert bleiben sollen, gilt nunmehr die Berechnungsformel mit F in Newton, hierzu wurde der HV Formel der Faktor 0,102 zugefügt, eine Einheit wird nicht mehr angegeben. Da neben dem sichtbaren Eindruck ein noch größerer nicht sichtbarer Verformungsbereich des Härteeindruckes vorhanden ist müssen für Härteeindrücke untereinander mindest Abstände eingehalten werden, hier gilt die Regel, die Dicke der Probe muss mindestens das Achtfache der Eindringtiefe betragen. In der Norm gibt es hierzu nebenstehende Graphik dies erleichtert die Arbeit. Der Abstand des Mittelpunktes jedes Prüfeindruckes vom Rand der Probe muss für die Werkstoffe

Der Abstand der Mittelpunkte zweier nebeneinander liegender Prüfeindrücke muss für die Werkstoffe

Weiter Randbedingungen

Videomesssysteme und automatische Bildauswertung Die Auswertung der Vickershärteeindrücke mit Videosystemen oder mit Bildanalysesystemen ist in der Zwischenzeit weit verbreitet, vor dem Einsatz solcher Systeme sind diese auf Ihre Tauglichkeit zu überprüfen, diese ist nicht immer gegeben. Leider wird in der DIN EN ISO 6507 in keiner Weise auf diese Thematik eingegangen, obwohl diese System seit mehr als 30 Jahren eingesetzt werden. Die Anzahl der Fehlerquellen beim Einsatz von Video- und Bildanalysesystemen sind viele, die nachfolgenden Grundregeln sollten beim Einsatz dieser Systeme immer eingehalten werden:

|

Schematischer Prüfaufbau

|

Einsatzbereich der Vickershärteprüfung

Diagonale Auswertung unterschiedlicher Härteeindrücke[13] Je nach dem welche der Diagonalen als Bezugsgröße für die Berechnung genommen wird erhält man unterschiedliche Ergebnisse |

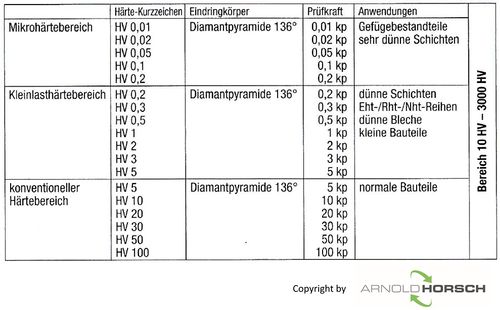

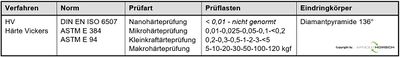

| Einteilung der Vickershärteprüfverfahren

Die Vickershärteprüfung wird nach DIN 6507 Teil 1, in 3 Unterverfahren eingeteilt[14]

zusätzlich gibt es die nicht genormte

Diese Einteilung der Vickershärteprüfverfahren macht Sinn, da für diese einzelnen Lastbereiche unterschiedliche Genauigkeiten der Härteprüfdiamanten gefordert werden und auch die Härteprüfmaschinen im Aufbau stark unterschiedlich sein können. Die Definition der Vickers-Mikrohärteprüfung wurde bereits 1960 von Dr. H. Bückle ausführlich beschrieben, einschließlich der daraus bestehenden Definitionsproblematik[15].

|

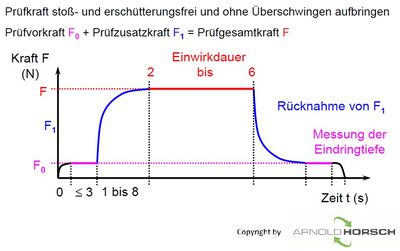

Härteprüfung nach Rockwell

Genormt ist die Rockwellhärteprüfung in der DIN EN ISO 6508[16] und der ASTM E 18[17]

| Beschreibung | Rockwellhärte Schematischer Prüfaufbau, Prüfzyklus und Schreibweise | Zeichnung aus der Patentanmeldung Rockwellverfahren |

|---|---|---|

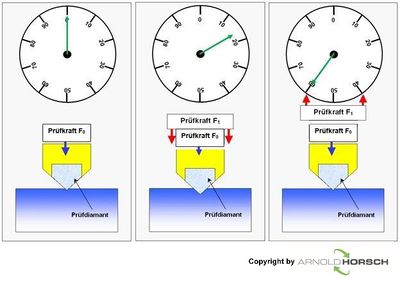

| Das bereits 1914 von den Brüdern Stanley P. + Hugh M. Rockwell zum Patent[18] eingereichte Härteprüfverfahren erfreute sich sehr schnell, aufgrund seiner einfachen Anwendung und Durchführung großer Beliebtheit, das Härteprüfverfahren wurde nach seinen Erfindern Rockwellhärteprüfung benannt. Es dürfte das am meisten eingesetzte Härteprüfverfahren im stationären Bereich sein. Das Prinzip ist verblüffend einfach und basiert auf der Eindringtiefenmessung. Bereits 1908 hatte Prof. P. Ludwig erste Gedanken zur Härteprüfung mittels einer Tiefenmessung gehabt, die Brüder Rockwell haben auf eine elegante Art durch die Einführung der Vorlast, die leidige Festlegung des Nullpunktes bei einer Eindringtiefenmessung gelöst.

Die BEDEUTUNG der Rockwellhärte kann gar nicht hoch genug bewertet werden, ein Härter denkt in HRC. So muss der Verfasser einen Vickershärtewert immer in HRC umwerten damit er ohne nachzudenken weiß was gemeint ist, 60 HRC sind für einen Härter eine stehende Größe, bei der er nicht nachdenken muss was Sie bedeuten. Die Rockwellhärte eines Werkstoffs ergibt sich aus der Eindringtiefe eines Prüfkörpers bei Anliegen einer bestimmten Vor- und Prüfkraft. Prüfkörper, -kräfte, -dauer und Einheitenberechnungsformeln sind in der Norm DIN EN ISO 6508-1 festgelegt[16]. Mit einer vorgegebenen Prüfkraft wird der Prüfkörper in die Oberfläche des zu prüfenden Werkstücks vorbelastet. Die Tiefe des Eindringens des Prüfkörpers bei Vorlast dient dabei als Bezugsebene, danach wird der Eindringkörper mit der Hauptlast belastet. Anschließend wird diese wieder zurückgenommen, so dass nur noch die Vorlast wirksam ist. Die Differenz der Eindringtiefen vor und nach Auflegen der Hauptlast ist das Maß für die Rockwellhärte des Werkstoffs. Die Rockwelleinheiten errechnen sich nach einer (je nach angewandter Normskala unterschiedlichen) Formel aus der Eindringtiefe. Die Eindringtiefe des Prüfkörpers wird mit einem Messsystem festgestellt, das mit der Prüfspitze verbunden ist. Nach der ursprünglichen Entwicklung der beiden Verfahren HRC und HRB, wobei hier C für Cone(Kegel) und B für Ball(Kugel) steht, wurden viele weitere Rockwellhärteprüfverfahren entwickelt, wobei der Prinzipielle Prüfablauf immer der gleiche ist. Wichtiger Hinweis Der Anwender muss folgendes Wissen

|

Schematischer Versuchsablauf

Schreibweise der HR Härte Wie bei allen Härteprüfverfahren wird immer

60 HRC

|

Zeichnung aus der Patentanmeldung Rockwellverfahren |

Härteprüfung nach Knoop

Genormt ist die Knoophärteprüfung in DIN EN ISO 4545[19] und der ASTM E 384[9]

| Beschreibung | Knoophärte Schematischer Prüfaufbau, Formel und Schreibweise | Vickershärteprüfung |

|---|---|---|

|

Videomesssysteme und automatische Bildauswertung Die Auswertung der Knoophärteeindrücke mit Videosystemen oder mit Bildanalysesystemen ist in der Zwischenzeit weit verbreitet, vor dem Einsatz solcher Systeme sind diese auf Ihre Tauglichkeit zu überprüfen, diese ist nicht immer gegeben. Leider wird in der DIN EN ISO 6507 in keiner Weise auf diese Thematik eingegangen, obwohl diese System seit mehr als 30 Jahren eingesetzt werden. Die Anzahl der Fehlerquellen beim Einsatz von Video- und Bildanalysesystemen sind viele, die nachfolgenden Grundregeln sollten beim Einsatz dieser Systeme immer eingehalten werden:

|

Schematischer Prüfaufbau

Schreibweise HK Härte Wie bei allen Härteprüfverfahren wird immer

|

|

Härteprüfung Martenshärte

DIN EN ISO 14577, Metallische Werkstoffe - Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter

Das Martens-Härteprüfverfahren (früher Universalhärte) wurde zu Ehren des deutschen Physikers Adolf Martens (1850–1914) nach Ihm benannt und wird auch als instrumentierter Eindringversuch bezeichnet. Im Jahre 2003 wurde die Universalhärte in Martenshärte umbenannt. Das Verfahren ist in der DIN EN ISO 14577 (Metallische Werkstoffe – Instrumentierte Eindringprüfung zur Bestimmung der Härte und anderer Werkstoffparameter) genormt. Der Name Universalhärte täuscht über die reale Verwendung im industriellen Alltag, dort und auch im Laborbereich wird dieses Verfahren nur selten angewendet.

Bei diesem Verfahren werden während der Belastungs- und Entlastungsphase kontinuierlich die Kraft und die Eindringtiefe gemessen. Die Martenshärte (HM) wird definiert als das Verhältnis der Maximalkraft zu der dazugehörigen Kontaktfläche und in der Einheit Newton pro Quadratmillimeter angegeben.Anders als bei den Vickers- oder dem Brinellverfahren wird nicht nur das plastische Verhalten des Werkstoffes bestimmt, sondern es können aus der gewonnenen Messkurve auch weitere Werkstoffparameter wie zum Beispiel der Eindringmodul (Elastischer Eindringmodul – EIT), das Eindringkriechen (CIT) sowie plastische und elastische Verformungsarbeiten bestimmt werden.

Als Eindringkörper sind folgende Formen am gebräuchlichsten: die Vickerspyramide (siehe Vickersverfahren), eine Hartmetallkugel, ein kugeliger Diamant-Eindringkörper und der Berkovich-Eindringkörper. Der Berkovich-Eindringkörper hat eine Spitze wie ein regelmäßiges Tetraeder mit Flankenwinkel 65°. Der Umriss der Eindrücke ist typischerweise etwa dreieckig. Die Umrechnung der Eindringtiefe zur Kontaktoberfläche muss für jede Eindringkörperform bestimmt werden. Die Kontaktfläche wird für Vickers- und Berkovich-Körper durch das Produkt aus dem Quadrat der Eindringtiefe und der Konstanten 26,43 errechnet.

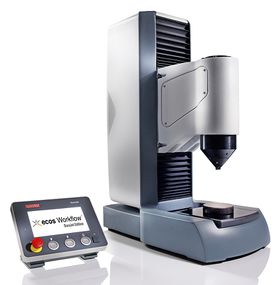

Klassische Härteprüfverfahren Prüfgeräte

Einzelnachweise

- ↑ 1,0 1,1 1,2 1,3 P. Wilh. Döhmer, Die Brinellsche Kugeldruckprobe, Springer, Berlin, 1925

- ↑ Stanley P. + Hugh M. Rockwell, Hardness-tester, U.S. Patent US 1294171 A

- ↑ 3,0 3,1 R.L. Smith & G.E. Sandland, "An Accurate Method of Determining the Hardness of Metals, with Particular Reference to Those of a High Degree of Hardness," Proceedings of the Institution of Mechanical Engineers, Vol. I, 1922, p 623–641

- ↑ 4,0 4,1 DIN EN ISO 6506, Metallische Werkstoffe-Härteprüfung nach Brinell, Teil 1-3, Beuth Verlag Berlin

- ↑ ASTM E10, Standard Test Method for Brinell Hardness of Metallic Materials, ASTM International

- ↑ 6,0 6,1 Herrmann, Konrad, et al: Härteprüfung an Metallen und Kunststoffen, expert verlag GmbH, D-71272 Renningen

- ↑ 7,0 7,1 DIN EN ISO 6507, Metallische Werkstoffe-Härteprüfung nach Vickers, Teil 1-3, Beuth Verlag Berlin

- ↑ ASTM E 92, Standard Test Method for Vickers Hardness and Knoop Hardness of Metallic Materials, ASTM International

- ↑ 9,0 9,1 ASTM E 384, Standard Test Method for Microindentation Hardness of Materials, ASTM International

- ↑ 10,0 10,1 F. Eisenkolb, Einführung in die Werkstoffkunde, Band II, Mechanische Prüfung Metallischer Werkstoffe, VEB Fachbuchverlag, Leipzig

- ↑ https://de.wikipedia.org/wiki/August_K%C3%B6hler_(Optiker), 15. Januar 2017

- ↑ Ernst Abbe, Die Lehre von der Bildentstehung im Mikroskop, bearbeitet von Otto Lummer und Fritz Reiche, Verlag Vieweg, 1910

- ↑ 13,0 13,1 13,2 Arnold Horsch, Seminar Härteprüfung in Theorie und Praxis, Vortrag, Fehlermöglichkeiten in der Härteprüfung, Arnold Horsch e.K. Remscheid

- ↑ Arnold Horsch, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ Dr. H. Bückle, L'ESSAI DE MICRODURETE ET SES APPLICATIONS, Publication Scientifiques et Techniques du Ministre de l'Air, 1960

- ↑ 16,0 16,1 DIN EN ISO 6508, Metallische Werkstoffe-Härteprüfung nach Rockwell, Teil 1-3, Beuth Verlag Berlin

- ↑ ASTM E 18, Standard Test Methods for Rockwell Hardness of Metallic Materials, ASTM International

- ↑ Stanley P. + Hugh M. Rockwell, Hardness-tester.US 1294171 A, US Patentschrift, Patenteinreichung 15. Juli 1914

- ↑ DIN EN ISO 4545, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop, Teil 1-3, Metallische Werkstoffe- Härteprüfung nach Knoop, Beuth Verlag, Berlin

- ↑ https://de.wikipedia.org/wiki/August_K%C3%B6hler_(Optiker), 15. Januar 2017

- ↑ Ernst Abbe, Die Lehre von der Bildentstehung im Mikroskop, bearbeitet von Otto Lummer und Fritz Reiche, Verlag Vieweg, 1910