Mobile Härteprüfverfahren: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Härteprüfung HMM Verfahren) |

Horsch (Diskussion | Beiträge) (→Härteprüfung HME Verfahren) |

||

| (37 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| + | <div class="box pull-right"> | ||

| + | <div class="heading">Seminare</div> | ||

| + | <p> | ||

| + | Ich biete zu diesem Thema das Seminar [http://arnold-horsch.de/seminar/haertepruefung-theorie-praxis Härteprüfung in Theorie und Praxis] an.<br> | ||

| + | Schauen Sie auf [http://arnold-horsch.de unserer Homepage] vorbei und sichern Sie sich Ihren Platz! | ||

| + | [[File:HP-Seminar.jpg|300px|link=http://arnold-horsch.de/seminare]] | ||

| + | </p> | ||

| + | </div> | ||

| + | '''Verlinkte Seiten''' | ||

| + | * '''[[Härteprüfung|Hauptseite Härteprüfung]]''' | ||

| + | * '''[[Hauptseite|Zur Hauptseite]]''' | ||

| + | |||

='''Allgemeines'''= | ='''Allgemeines'''= | ||

| Zeile 6: | Zeile 18: | ||

='''Genormte Mobile Härteprüfverfahren'''= | ='''Genormte Mobile Härteprüfverfahren'''= | ||

| + | Hier unterscheiden wir zwischen kalssischen genormten Härteprüfverfahren HB - HV - HR - HM und den neuen genormten Verfahren HL - HMM - HME - UCI. | ||

| + | |||

=='''Klassische mobile Härteprüfverfahren'''== | =='''Klassische mobile Härteprüfverfahren'''== | ||

==='''Härteprüfung Brinell - Vickers - Rockwell'''=== | ==='''Härteprüfung Brinell - Vickers - Rockwell'''=== | ||

| Zeile 36: | Zeile 50: | ||

==='''Härteprüfung LEEB Verfahren'''=== | ==='''Härteprüfung LEEB Verfahren'''=== | ||

| − | '''DIN EN ISO 16859 | + | '''''DIN EN ISO 16859 Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb <ref>[https://www.beuth.de/de/norm/din-en-iso-16859-1/230867640 DIN EN ISO 16859], Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb</ref>''''' |

Dietmar Leeb hat in den frühen 70er Jahren die verschiedenen Lösungen der tragbaren Härteprüfung wie das Baumann-Steinrück, Schmidt und Shore Verfahren studiert. Die am meisten genutzten Geräte waren die dynamischen Modelle, wo die Prüflast schlagartig aufgebracht wird. Die Frage stellte sich, wie kann man den üblichen Anwendungsbereich durch flexiblere Bedienung erweitern, ohne Prüfgenauigkeit zu verlieren, d.h. schnelles und bequemes Prüfen unabhängig vom Benützer und der Prüfrichtung. Das Resultat war die Erfindung und erfolgreiche Produktion des EQUOTIP im Jahr 1975 eines dynamischen Härteprüfverfahrens und dem gleichnamigen Prüfgerät. Diese Methode ist heute auch in Verbindung mit dem Erfindernamen bekannt als Härteprüfung bzw. Rückprall-Härteprüfung nach Leeb. Das EQUOTIP ist heute eines der am meisten genutzten mobilen Härteprüfgeräte. <ref>D.H. Leeb, VDI-Bericht No. 308, Düsseldorf, Deutschland, 1978, p. 123-128</ref> | Dietmar Leeb hat in den frühen 70er Jahren die verschiedenen Lösungen der tragbaren Härteprüfung wie das Baumann-Steinrück, Schmidt und Shore Verfahren studiert. Die am meisten genutzten Geräte waren die dynamischen Modelle, wo die Prüflast schlagartig aufgebracht wird. Die Frage stellte sich, wie kann man den üblichen Anwendungsbereich durch flexiblere Bedienung erweitern, ohne Prüfgenauigkeit zu verlieren, d.h. schnelles und bequemes Prüfen unabhängig vom Benützer und der Prüfrichtung. Das Resultat war die Erfindung und erfolgreiche Produktion des EQUOTIP im Jahr 1975 eines dynamischen Härteprüfverfahrens und dem gleichnamigen Prüfgerät. Diese Methode ist heute auch in Verbindung mit dem Erfindernamen bekannt als Härteprüfung bzw. Rückprall-Härteprüfung nach Leeb. Das EQUOTIP ist heute eines der am meisten genutzten mobilen Härteprüfgeräte. <ref>D.H. Leeb, VDI-Bericht No. 308, Düsseldorf, Deutschland, 1978, p. 123-128</ref> | ||

| Zeile 47: | Zeile 61: | ||

{|class="wikitable" | {|class="wikitable" | ||

|-class="hintergrundfarbe9" | |-class="hintergrundfarbe9" | ||

| − | ! style=" | + | ! style="text-align:left" |'''Formel''' !! style="text-align:left" | '''Funktionsweise''' !! style="text-align:left" | '''Schreibweise''' !! style="text-align:left" | '''Geräte''' |

|- | |- | ||

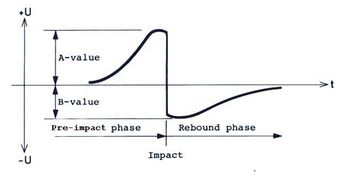

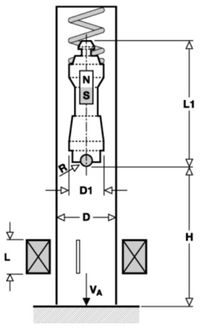

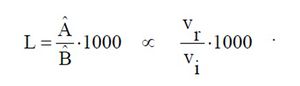

|Die Leeb-Härte ist als folgendes Verhältnis definiert, der L-Wert, auch Leeb-Zahl oder Leeb-Härte (HL) genannt, ist einfach ausgedrückt gleich dem Verhältnis von der Rückprallgeschwindigkeit vr zur Aufprallgeschwindigkeit vi des Schlagkörpers, multipliziert mit 1000. | |Die Leeb-Härte ist als folgendes Verhältnis definiert, der L-Wert, auch Leeb-Zahl oder Leeb-Härte (HL) genannt, ist einfach ausgedrückt gleich dem Verhältnis von der Rückprallgeschwindigkeit vr zur Aufprallgeschwindigkeit vi des Schlagkörpers, multipliziert mit 1000. | ||

|Dabei sind die Scheitelwerte des induzierten Spannungssignals – gemessen an einer bestimmten Stelle über der Prüfoberfläche – proportional zur Aufprall- bzw. Rückprallgeschwindigkeit. | |Dabei sind die Scheitelwerte des induzierten Spannungssignals – gemessen an einer bestimmten Stelle über der Prüfoberfläche – proportional zur Aufprall- bzw. Rückprallgeschwindigkeit. | ||

| − | + | |Nachfolgend die Normgerechte Schreibweise der LEEB Härte. | |

| − | |Nachfolgend die Normgerechte Schreibweise der LEEB Härte | ||

|gebaut von [[File:Proceqlogo.gif|70px|link=http://www.proceq.com/de/produkte/metallpruefung.html?pqr=2]] aus der Schweiz | |gebaut von [[File:Proceqlogo.gif|70px|link=http://www.proceq.com/de/produkte/metallpruefung.html?pqr=2]] aus der Schweiz | ||

| − | |||

| − | |||

|- | |- | ||

| − | |[[Datei:Leeb-3.jpg|300px | + | |[[Datei:Leeb-3.jpg|300px]] |

| − | |[[Datei:Leeb-2.jpg|350px|center]] | + | |'''Prüfprinzip / Versuchsablauf''' |

| − | + | [[Datei:Leeb-2.jpg|350px|center]] | |

| + | '''Funktionsweise Schlaggerät''' | ||

| + | [[Datei:Leeb-1.jpg|200px|center]] | ||

|'''740 HLD''' | |'''740 HLD''' | ||

* '''740''' = gemessener LEEB Wert | * '''740''' = gemessener LEEB Wert | ||

| Zeile 70: | Zeile 83: | ||

** '''HL''' = Prüfverfahren Härte LEEB | ** '''HL''' = Prüfverfahren Härte LEEB | ||

*** '''G''' = eingesetztes Schlaggerät | *** '''G''' = eingesetztes Schlaggerät | ||

| − | |[[Datei:Leeb-4.jpg|300px|center]] | + | |

| − | + | ||

| + | In der DIN EN ISO 16859 sind andere Schreibweisen der LEEB Härte und die Umwertung in andere Härteprüfverfahren nicht vorgesehen, eine Umwertung in andere Härtewerte, führt der Nutzer immer auf eigene Verantwortung durch. Wird eine Umwertung durchgeführt, sollte Sie immer durch eine Gegenprüfung verifiziert werden. <br>'''Die DIN EN ISO 18265<ref name="DIN 18265"/> findet keine Anwendung, bei der LEEB Härteprüfung.''' | ||

| + | |'''Original Equotip von 1975''' | ||

| + | [[Datei:Leeb-4.jpg|300px|center]] | ||

| + | '''Original Equotip modernes Gerät''' | ||

| + | [[Datei:Equotip 550.jpg|300px|center]] | ||

|} | |} | ||

| − | Für die LEEB Geräte gibt es unterschiedliche Schlaggeräte die auf die Prüfaufgabe angepasst sind. | + | Für die LEEB Geräte gibt es unterschiedliche Schlaggeräte die auf die Prüfaufgabe angepasst sind. Für alle Schlaggeräte Typen gelten mindest Probendicken und mindest Probenmassen, die bei der Prüfung einzuhalten sind, da sonst die Prüfwerte stark von den realen Werten abweichen können. |

{|class="wikitable" | {|class="wikitable" | ||

|-class="hintergrundfarbe9" | |-class="hintergrundfarbe9" | ||

| − | ! style="text-align:left" |'''Schlaggerät Type''' !! style="text-align:left" | '''Schlagenergie''' !! style="text-align:left" | '''Schlagkörper''' !! style="text-align:left" | '''Einsatzbereich''' | + | ! style="text-align:left" |'''Schlaggerät Type''' !! style="text-align:left" | '''Schlagenergie''' !! style="text-align:left" | '''Schlagkörper''' !! style="text-align:left" | '''Einsatzbereich''' !! style="text-align:left" | '''Mindest Probendicke''' !! style="text-align:left" | '''Mindest Probemasse''' |

|- | |- | ||

|D / DC | |D / DC | ||

| Zeile 84: | Zeile 102: | ||

|Wolframkarbidkugel Ø 3 mm | |Wolframkarbidkugel Ø 3 mm | ||

|Gängigste Sonde, geeignet für die meisten Anwendungen | |Gängigste Sonde, geeignet für die meisten Anwendungen | ||

| + | |25mm | ||

| + | |5 kg | ||

|- | |- | ||

|DLC | |DLC | ||

| Zeile 89: | Zeile 109: | ||

|Wolframkarbidkugel Ø 2,8 mm | |Wolframkarbidkugel Ø 2,8 mm | ||

|Eindringkörper (Sonde) mit schmaler Spitze für schwer zugängliche oder enge Bereiche | |Eindringkörper (Sonde) mit schmaler Spitze für schwer zugängliche oder enge Bereiche | ||

| + | |25mm | ||

| + | |5 kg | ||

|- | |- | ||

|S | |S | ||

| Zeile 94: | Zeile 116: | ||

|Keramikkugel Ø 3 mm | |Keramikkugel Ø 3 mm | ||

|Für Messungen in extremen Härtebereichen. Werkzeugstähle mit hohem Karbidgehalt | |Für Messungen in extremen Härtebereichen. Werkzeugstähle mit hohem Karbidgehalt | ||

| + | |25mm | ||

| + | |5 kg | ||

|- | |- | ||

|E | |E | ||

| Zeile 99: | Zeile 123: | ||

|Kugel aus Polykristallinen Diamant Ø 3 mm | |Kugel aus Polykristallinen Diamant Ø 3 mm | ||

|Für Messungen in extremen Härtebereichen. Werkzeugstähle mit hohem Karbidgehalt | |Für Messungen in extremen Härtebereichen. Werkzeugstähle mit hohem Karbidgehalt | ||

| + | |25mm | ||

| + | |5 kg | ||

|- | |- | ||

|G | |G | ||

| Zeile 104: | Zeile 130: | ||

|Wolframkarbidkugel Ø 5 mm | |Wolframkarbidkugel Ø 5 mm | ||

|Für grosse und schwere Komponenten, z. B. Guss- und Schmiedeteile | |Für grosse und schwere Komponenten, z. B. Guss- und Schmiedeteile | ||

| − | + | |70 mm | |

| + | |15 kg | ||

|- | |- | ||

|C | |C | ||

|3 Nmm | |3 Nmm | ||

|Wolframkarbidkugel Ø 3 mm | |Wolframkarbidkugel Ø 3 mm | ||

| − | |Für | + | |Für oberflächengehärtete Komponenten, Beschichtungen, dünne oder schlagempfindliche Teile |

| + | |10 mm | ||

| + | |1,5 kg | ||

|} | |} | ||

| − | + | '''[[Fehlermöglichkeiten bei der Härteprüfung|Fehlermöglichkeiten bei der LEEB Prüfung]]''' | |

| − | '''Fehlermöglichkeiten | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==='''Härteprüfung HMM Verfahren'''=== | ==='''Härteprüfung HMM Verfahren'''=== | ||

| − | '''''DIN 50157, | + | '''''DIN 50157-1+2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten<ref>DIN 50157-1+2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten</ref>''''' |

| − | Die Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten, ist ebenfalls schon sehr lange im Einsatz | + | Die Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten, ist ebenfalls schon sehr lange im Einsatz, die Fa. Ernst, aus der Schweiz/Italien hat bereits vor über 60 Jahren diese Geräte erfolgreich eingeführt. Bei diesen Geräten handelte es sich um ein abgewandeltes Rockwellverfahren mit einer deutlich niedrigerer Prüflast und der Messung der Eindringtiefe unter der Prüflast. Die Prüflast wurde damals Online mit einer Flüssigkeitsanzeige an einer Skala abgelesen, dieses Prinzip wird bis Heute unverändert nur mit einer Digitalanzeige gebaut. |

| − | |||

{|class="wikitable" | {|class="wikitable" | ||

| − | | | + | |-class="hintergrundfarbe9" |

| − | |||

|Modernes HMM Härteprüfgerät von [[File:AFFRI.png|50px|link=http://www.affri.com/index.php/hardness-testers/portable/portable-hardness-tester-rockwell-brinell-vickers]] | |Modernes HMM Härteprüfgerät von [[File:AFFRI.png|50px|link=http://www.affri.com/index.php/hardness-testers/portable/portable-hardness-tester-rockwell-brinell-vickers]] | ||

| + | |Modernes HMM Härteprüfgerät von [[File:Ernst-Logo.jpg|50px|link=http://www.ernsthardnesstesters.com/de/unternehmen/geschichte-philosophie-und-werte]] | ||

| + | |Historisches HMM Härteprüfgerät von [[File:Ernst-Logo.jpg|50px|link=http://www.hegewald-peschke.de/uploads/tx_wklist/Computest_SCX_de_01.pdf]] | ||

| | | | ||

| | | | ||

|- | |- | ||

| − | |[[Datei: | + | |[[Datei:MKII.jpg|350px|center]] |

| − | |[[Datei:Computest.jpg| | + | Modell "Metalltester MKII" |

| + | |[[Datei:Computest.jpg|300px|center]] | ||

Modell "Computest SCX" | Modell "Computest SCX" | ||

| − | |[[Datei: | + | |[[Datei:Ernst-1.JPG|250px|center]] |

| − | + | Historisches HMM Härteprüfgerät | |

| | | | ||

| | | | ||

| Zeile 144: | Zeile 165: | ||

==='''Härteprüfung HME Verfahren'''=== | ==='''Härteprüfung HME Verfahren'''=== | ||

| − | DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten | + | '''''DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten'''''<ref>DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten</ref> |

| − | ==='''Härteprüfung UCI Verfahren'''=== | + | |

| − | Seit nunmehr 50 Jahren wird das UCI-Verfahren (Ultrasonic Contact Impedance) nach Claus Kleesattel (1961, Patentanmeldung) in der metallverarbeitenden Industrie mit Erfolg eingesetzt. Die bevorzugten Einsatzgebiete sind große, schwere bzw. unbewegliche Teile, wo klassische Prüfmethoden nach Norm nicht oder nur unter großen Schwierigkeiten eingesetzt werden können. Die Prüfungen erfolgen in jeder Richtung, auf engem Raum und auch an schwer zugänglichen Stellen | + | Kapitel wird noch bearbeitet. |

| + | |||

| + | ==='''Härteprüfung UCI Verfahren'''<ref>DIN 50159-1+2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren</ref>=== | ||

| + | Seit nunmehr 50 Jahren wird das UCI-Verfahren (Ultrasonic Contact Impedance) nach Claus Kleesattel (1961, Patentanmeldung) in der metallverarbeitenden Industrie mit Erfolg eingesetzt. Die bevorzugten Einsatzgebiete sind große, schwere bzw. unbewegliche Teile, wo klassische Prüfmethoden nach Norm nicht oder nur unter großen Schwierigkeiten eingesetzt werden können. Die Prüfungen erfolgen in jeder Richtung, auf engem Raum und auch an schwer zugänglichen Stellen. Die hohe Bandbreite in den Einsatzmöglichkeiten der UCI-Methode führt dazu, dass die Benutzer sich auf jede Prüfaufgabe entsprechend vorbereiten müssen. Hierbei ist das wichtigste, neben der Funktionsfähigkeit der Prüfausrüstung sicher zu stellen, dass die Bauteilbeschaffenheit und der Oberflächenzustand für die Anwendung der UCI Härteprüfung geeignet ist – eine Aufgabe, die häufig auch bei Verwendung anderer Oberflächen-Härte-Prüfverfahren leichtfertig vernachlässigt wird. Dann werden eventuell die Erwartungen an das Prüfergebnis nicht getroffen bzw. ist eine Vergleichbarkeit mit anderen Prüfverfahren nicht mehr gegeben. Die Durchführung einer UCI-Härteprüfung erfordert trotz einfacher Anwendung vom Bediener eine gewisse grundlegende Fertigkeit, wenn dieser die Mess-Sonde manuell führen muss. | ||

Aufgrund dessen wird in jedem Fall empfohlen, dass UCI Härteprüfverfahren im Betrieb zunächst auf Eignung zu testen und sich nicht allein auf Werbeaussagen und Prospektangaben der Anbieter zu verlassen. Dies ist insofern wichtig, als der Bediener stets wichtiger Teil der Mess-Apparatur ist mit dem notwendigen Verständnis für ein Präzisions-Messwerkzeug. | Aufgrund dessen wird in jedem Fall empfohlen, dass UCI Härteprüfverfahren im Betrieb zunächst auf Eignung zu testen und sich nicht allein auf Werbeaussagen und Prospektangaben der Anbieter zu verlassen. Dies ist insofern wichtig, als der Bediener stets wichtiger Teil der Mess-Apparatur ist mit dem notwendigen Verständnis für ein Präzisions-Messwerkzeug. | ||

| − | Die UCI-Härteprüfung ist ein sogenanntes vergleichendes Verfahren, das z.B. relativ zur klassischen Vickers-Härteprüfung sehr genau auf die Prüfaufgabe eingestellt werden kann und somit den „verlängerten Arm“ der klassischen Messtechnik in die Produktion darstellt. Heute zeichnen sich UCI-Messsonden durch hohe Präzision aus und haben eine hohe Langzeitstabilität für aussagefähige Messungen. Das Mess-System deckt den gesamten Härtebereich der klassischen Vickers-Skala für Metalle ab , Industrie-Keramiken und mit gewissen Einschränkungen auch von stark inhomogenen Werkstoffen, wie Gußeisen (Kugelgraphit Grauguss GGG50). Die Anwendungsgrenzen für die UCI-Messtechnik sind sehr weit gefasst und es gibt keine andere Messmethode, die so variantenreich eingesetzt werden kann. Das UCI-Prüfverfahren ist genormt nach DIN 50159-1-2<ref>DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren, Beuth Verlag, Berlin</ref> und der ASTM A1038<ref>ASTM A1038,Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method , | + | Die UCI-Härteprüfung ist ein sogenanntes vergleichendes Verfahren, das z.B. relativ zur klassischen Vickers-Härteprüfung sehr genau auf die Prüfaufgabe eingestellt werden kann und somit den „verlängerten Arm“ der klassischen Messtechnik in die Produktion darstellt. Heute zeichnen sich UCI-Messsonden durch hohe Präzision aus und haben eine hohe Langzeitstabilität für aussagefähige Messungen. Das Mess-System deckt den gesamten Härtebereich der klassischen Vickers-Skala für Metalle ab , Industrie-Keramiken und mit gewissen Einschränkungen auch von stark inhomogenen Werkstoffen, wie Gußeisen (Kugelgraphit Grauguss GGG50). Die Anwendungsgrenzen für die UCI-Messtechnik sind sehr weit gefasst und es gibt keine andere Messmethode, die so variantenreich eingesetzt werden kann. Das UCI-Prüfverfahren ist genormt nach DIN 50159-1-2<ref>DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren, Beuth Verlag, Berlin</ref> und der ASTM A1038<ref>ASTM A1038,Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method, ASM International</ref> <ref>Manfred Tietze,Von der klassischen Härtemessung im Labor zur Lösung komplexer Aufgaben im Feld – Möglichkeiten und Grenzen des UCI Verfahrens, DACH-Jahrestagung 2015 – Poster 27</ref>. |

* Wie funktioniert es - | * Wie funktioniert es - | ||

| Zeile 171: | Zeile 195: | ||

Die Vorteile des UCI-Verfahrens liegen in der leichten Automatsierbarkeit und der sehr guten Reproduzierbarkeit der Härtewerte, da die gesamte Kontaktfläche ( prop. d² ) in die Messung eingeht und nicht nur eine Diagonale d oder ein Durchmesser. Die Messung einer Frequenzänderung ist zudem frei vom subjektiven Urteil eines einzelnen Anwenders und sehr schnell durchführbar. | Die Vorteile des UCI-Verfahrens liegen in der leichten Automatsierbarkeit und der sehr guten Reproduzierbarkeit der Härtewerte, da die gesamte Kontaktfläche ( prop. d² ) in die Messung eingeht und nicht nur eine Diagonale d oder ein Durchmesser. Die Messung einer Frequenzänderung ist zudem frei vom subjektiven Urteil eines einzelnen Anwenders und sehr schnell durchführbar. | ||

| − | Für Kohlenstoffstähle und niedrig legierte Stähle werden Härtevergleichsplatten zur Gerätekalibrierung eingesetzt. Die geringen Schwankungen des E-Moduls innerhalb dieser Werkstoffgruppe sind für das Meßergebnis vernachlässigbar. | + | Für Kohlenstoffstähle und niedrig legierte Stähle werden Härtevergleichsplatten zur Gerätekalibrierung eingesetzt. Die geringen Schwankungen des E-Moduls innerhalb dieser Werkstoffgruppe sind für das Meßergebnis vernachlässigbar. Bei anderen Werkstoffen und z.B. nitrierten Bauteilen ist immer eine Kalibration auf geeigneten Härtevergleichsmaterialien durchzuführen, da es ansonsten zu Fehlmessungen kommen kann. |

{|class="wikitable" | {|class="wikitable" | ||

|-class="hintergrundfarbe9" | |-class="hintergrundfarbe9" | ||

| − | ! style="text-align:left" |'''Funktionsprinzip''' !! style="text-align:left" | ''' | + | ! style="text-align:left" |'''Funktionsprinzip''' !! style="text-align:left" | '''Geräte''' !! style="text-align:left" | '''Geräte''' !! style="text-align:left" | '''Geräte''' |

|- | |- | ||

| − | |[[Datei:UCI-1.jpg| | + | |[[Datei:UCI-Prinzip-1.jpg|400px|center]] |

|[[Datei:AlphaDUR II.jpg|400px|center]] | |[[Datei:AlphaDUR II.jpg|400px|center]] | ||

| − | '''BAQ | + | '''alphaDUR - BAQ GmbH''' |

| + | |[[Datei:SonoDur-2.jpg|400px|center]] | ||

| + | '''SonoDur2 - NewSonic GmbH''' | ||

|[[Datei:Mic10.jpg|400px|center]] | |[[Datei:Mic10.jpg|400px|center]] | ||

| − | ''' | + | '''MIC10 - General Electric''' |

|} | |} | ||

| − | + | '''[[Fehlermöglichkeiten bei der Härteprüfung|Fehlermöglichkeiten bei der UCI Prüfung]]''' | |

| − | '''Fehlermöglichkeiten | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

== '''Ungenormte mobile Härteprüfverfahren'''== | == '''Ungenormte mobile Härteprüfverfahren'''== | ||

| Zeile 201: | Zeile 218: | ||

===='''Poldihärteprüfung'''==== | ===='''Poldihärteprüfung'''==== | ||

| − | Der bereits um 1900 bei der Poldihütte in Kladno bei Prag entwickelte Poldihammer ist ein einfaches Gerät zur Schlaghärteprüfung und gehört zu den dynamisch plastischen Verfahren der Härteprüfung. Der Kugelschlag-Härteprüfer besteht aus der äußeren | + | Der bereits um 1900 bei der Poldihütte in Kladno bei Prag entwickelte Poldihammer ist ein einfaches Gerät zur Schlaghärteprüfung und gehört zu den dynamisch plastischen Verfahren der Härteprüfung. Der Kugelschlag-Härteprüfer besteht aus der äußeren Halterhülse mit dem Aufnahmekopf für Eindringkörper und Härtevergleichsstab, dem Schlagbolzen mit Druckfeder und der gehärteten Stahlkugel (Durchmesser 10 mm) als Eindringkörper. Im Aufnahmekopf wird der Härtevergleichsstab bekannter Härte (quadratischer Querschnitt) so zwischen der Stahlkugel und dem beweglichem Schlagbolzen seitlich eingeschoben, dass jeweils mindestens 4 mm zwischen 2 Eindrücken frei bleiben. Durch die Druckfeder (leichter Federdruck) ist ein sicherer Halt gegeben. Das Gerät wird auf die für die Härteprüfung entsprechend vorbereitete Prüfstelle der Probe senkrecht aufgesetzt. Mit einem kräftigen Schlag des Hammers (800 bis 1200 g) auf den Schlagbolzen werden gleichzeitig der Prüfeindruck auf Probe und der Prüfeindruck auf dem Härtevergleichsstab erzeugt. Beide Prüfeindrücke werden mit einer Messlupe bis zu einer Genauigkeit von 0,05 mm ausgemessen und mit den vorhandenen Tabellen ausgewertet. |

| − | |||

===='''Baumannhärteprüfung'''==== | ===='''Baumannhärteprüfung'''==== | ||

| Zeile 213: | Zeile 229: | ||

===='''TIV Härte'''==== | ===='''TIV Härte'''==== | ||

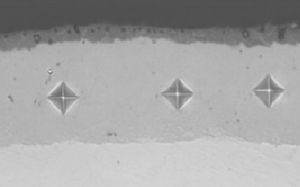

| − | Das TIV ist ein tragbares Prüfgerät für die optische Härteprüfung nach Vickers unter Prüfkraft. Mit einem optischen System einschließlich CCD-Kamera wird "durch den Diamanten hindurch" geblickt (Through Indenter Viewing). Mit diesem neuen Verfahren lässt sich der Eindringprozess des Vickersdiamanten in das Prüfmaterial direkt beobachten. Aufgrund des optischen Messverfahrens soll mit der TIV-Technik die Härteprüfung ohne zusätzliche Kalibrierung an unterschiedlichen Materialien durchgeführt werden können. Weiterhin ermöglicht die statische Aufbringung der Prüfkraft auch Messungen an dünnen und kleinen Gegenständen sowie an Beschichtungen. Bei Erreichen der Prüfkraft werden die Diagonalenlängen des Eindrucks unter Prüflast ermittelt und gemäß der Vickersdefinition in einen Härtewert umgerechnet. Diese Auswertung kann sowohl manuell als auch automatisch durchgeführt werden. | + | Das TIV ist ein tragbares Prüfgerät für die optische Härteprüfung nach Vickers unter Prüfkraft, es wird nicht mehr gebaut ist aber noch im Einsatz. Mit einem optischen System einschließlich CCD-Kamera wird "durch den Diamanten hindurch" geblickt (Through Indenter Viewing). Mit diesem neuen Verfahren lässt sich der Eindringprozess des Vickersdiamanten in das Prüfmaterial direkt beobachten. Aufgrund des optischen Messverfahrens soll mit der TIV-Technik die Härteprüfung ohne zusätzliche Kalibrierung an unterschiedlichen Materialien durchgeführt werden können. Weiterhin ermöglicht die statische Aufbringung der Prüfkraft auch Messungen an dünnen und kleinen Gegenständen sowie an Beschichtungen. Bei Erreichen der Prüfkraft werden die Diagonalenlängen des Eindrucks unter Prüflast ermittelt und gemäß der Vickersdefinition in einen Härtewert umgerechnet. Diese Auswertung kann sowohl manuell als auch automatisch durchgeführt werden. |

| − | Die Abbildung des Eindrucks bzw. des Vickersdiamanten auf dem Display erlaubt eine sofortige Kontrolle und Beurteilung der Qualität des Messwertes und eine direkte Kontrolle des Zustandes des Eindringkörpers (Vickersdiamant). | + | <br>Die Abbildung des Eindrucks bzw. des Vickersdiamanten auf dem Display erlaubt eine sofortige Kontrolle und Beurteilung der Qualität des Messwertes und eine direkte Kontrolle des Zustandes des Eindringkörpers (Vickersdiamant). |

| − | |||

= '''Einzelnachweise''' = | = '''Einzelnachweise''' = | ||

<references> | <references> | ||

| + | <ref name="DIN 18265">[https://www.beuth.de/de/norm/din-en-iso-18265/185947226 DIN EN ISO 18265] Metallische Werkstoffe - Umwertung von Härtewerten, Beuth Verlag Berlin</ref> | ||

| − | |||

| − | |||

<ref name="DIN 6506">[http://www.beuth.de/de/norm/din-en-iso-6506-1/204131134 DIN EN ISO 6506], Metallische Werkstoffe-Härteprüfung nach Brinell, Teil 1-3, Beuth Verlag Berlin</ref> | <ref name="DIN 6506">[http://www.beuth.de/de/norm/din-en-iso-6506-1/204131134 DIN EN ISO 6506], Metallische Werkstoffe-Härteprüfung nach Brinell, Teil 1-3, Beuth Verlag Berlin</ref> | ||

<ref name="DIN 6507">[http://www.beuth.de/de/norm/din-en-iso-6507-1/83053361 DIN EN ISO 6507], Metallische Werkstoffe-Härteprüfung nach Vickers, Teil 1-3, Beuth Verlag Berlin</ref> | <ref name="DIN 6507">[http://www.beuth.de/de/norm/din-en-iso-6507-1/83053361 DIN EN ISO 6507], Metallische Werkstoffe-Härteprüfung nach Vickers, Teil 1-3, Beuth Verlag Berlin</ref> | ||

<ref name="DIN 6508">[http://www.beuth.de/de/norm/din-en-iso-6508-1/216661420 DIN EN ISO 6508], Metallische Werkstoffe-Härteprüfung nach Rockwell, Teil 1-3, Beuth Verlag Berlin</ref> | <ref name="DIN 6508">[http://www.beuth.de/de/norm/din-en-iso-6508-1/216661420 DIN EN ISO 6508], Metallische Werkstoffe-Härteprüfung nach Rockwell, Teil 1-3, Beuth Verlag Berlin</ref> | ||

| − | <references | + | </references > |

Aktuelle Version vom 15. Oktober 2020, 10:50 Uhr

Ich biete zu diesem Thema das Seminar Härteprüfung in Theorie und Praxis an.

Schauen Sie auf unserer Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Inhaltsverzeichnis

Allgemeines

Aus dem Wunsch heraus, auch mobile Härteprüfungen durchzuführen, wurden relativ schnell die ersten mobilen Härteprüfgeräte entwickelt. Die Basis dieser Prüfgeräte waren jeweils immer die bereits entwickelten Prüfverfahren Brinell - Vickers oder Rockwell. Auch mit diesen Verfahren waren nicht alle Bauteile prüfbar. Es wurden weitere Verfahren entwickelt, die nach Firmenvorschriften arbeiten. Seit einigen Jahren wird versucht, auch diese Härteprüfverfahren zu Normen, die ersten Prüfnormen hierzu sind bereits erschienen. Bei der Anwendung mobiler Härteprüfverfahren ist zu beachten, dass im Gegensatz zu den stationären Geräten immer mit einer höheren Messunsicherheit zu rechnen ist, dies liegt in der Natur der Sache, da der Prüfaufbau nicht so stabil und die Umgebungseinflüsse größer sind als im Labor. [1]

Die neu erstellten Normen sind teilweise etwas schwammig und sollen einen ersten Schritt in eine detailliertere Normung für die Zukunft bringen. Ein großer Vorteil der aktuellen Normung ist die festgelegte Schreibweise für die jetzt genormten Verfahren. Dies bedeutet, das die Angabe von nach den folgenden Verfahren geprüften Härtewerten genau festgelegt wurde und keine andere Schreibweise mehr zulässig ist, um Verwechselungen mit klassischen Härteprüfverfahren zu vermeiden.

Genormte Mobile Härteprüfverfahren

Hier unterscheiden wir zwischen kalssischen genormten Härteprüfverfahren HB - HV - HR - HM und den neuen genormten Verfahren HL - HMM - HME - UCI.

Klassische mobile Härteprüfverfahren

Härteprüfung Brinell - Vickers - Rockwell

Details zu den Prüfverfahren siehe klassische Härteprüfverfahren, Brinell[2] - Vickers[3] - Rockwell[4]

Die klassischen Härteprüfverfahren Brinell - Vickers - Rockwell, sind seit langer Zeit immer schon als mobile Geräte im Einsatz, bereits kurz nach der Entwicklung der Grundverfahren machten sich Erfinder daran diese Verfahren Mobil zu machen. Der Vorteil dieser Geräte ist, dass Sie die in den Normen für die stationären Geräte geforderten Prüfbedingungen einhalten. Wichtig ist jedoch zu Wissen, da die Geräte ständig wechselnde Einsatzorte haben, kann der im jeweiligen Teil 2 der Norm, HB+HV = Kap. 6, HRC = Kap. 7, Zeitabstände zwischen den Überprüfungen, geforderte Punkt nicht eingehalten werden. Es ist daher im Prüfbericht zu vermerken, dass die Härte mit einem mobilen Gerät geprüft wurde.

Geräte gibt es in unterschiedlichsten Ausführungen, die Liste der nachfolgenden Geräte erhebt keinen Anspruch auf Vollständigkeit.

Neu genormte mobile Härteprüfverfahren

Härteprüfung LEEB Verfahren

DIN EN ISO 16859 Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb [5]

Dietmar Leeb hat in den frühen 70er Jahren die verschiedenen Lösungen der tragbaren Härteprüfung wie das Baumann-Steinrück, Schmidt und Shore Verfahren studiert. Die am meisten genutzten Geräte waren die dynamischen Modelle, wo die Prüflast schlagartig aufgebracht wird. Die Frage stellte sich, wie kann man den üblichen Anwendungsbereich durch flexiblere Bedienung erweitern, ohne Prüfgenauigkeit zu verlieren, d.h. schnelles und bequemes Prüfen unabhängig vom Benützer und der Prüfrichtung. Das Resultat war die Erfindung und erfolgreiche Produktion des EQUOTIP im Jahr 1975 eines dynamischen Härteprüfverfahrens und dem gleichnamigen Prüfgerät. Diese Methode ist heute auch in Verbindung mit dem Erfindernamen bekannt als Härteprüfung bzw. Rückprall-Härteprüfung nach Leeb. Das EQUOTIP ist heute eines der am meisten genutzten mobilen Härteprüfgeräte. [6] [7] [8]

Prinzip

Die Leeb-Härte ist ein Verfahren der Rücksprunghärte, bei dem ein Schlagkörper, an dessen vorderem Ende sich ein Eindringkörper befindet, mit einer definierten Energie auf die Probe geschossen wird. Die funktionsweise wird nachfolgend beschrieben.

| Formel | Funktionsweise | Schreibweise | Geräte |

|---|---|---|---|

| Die Leeb-Härte ist als folgendes Verhältnis definiert, der L-Wert, auch Leeb-Zahl oder Leeb-Härte (HL) genannt, ist einfach ausgedrückt gleich dem Verhältnis von der Rückprallgeschwindigkeit vr zur Aufprallgeschwindigkeit vi des Schlagkörpers, multipliziert mit 1000. | Dabei sind die Scheitelwerte des induzierten Spannungssignals – gemessen an einer bestimmten Stelle über der Prüfoberfläche – proportional zur Aufprall- bzw. Rückprallgeschwindigkeit. | Nachfolgend die Normgerechte Schreibweise der LEEB Härte. | gebaut von |

|

Prüfprinzip / Versuchsablauf

Funktionsweise Schlaggerät |

740 HLD

|

Original Equotip von 1975

Original Equotip modernes Gerät |

Für die LEEB Geräte gibt es unterschiedliche Schlaggeräte die auf die Prüfaufgabe angepasst sind. Für alle Schlaggeräte Typen gelten mindest Probendicken und mindest Probenmassen, die bei der Prüfung einzuhalten sind, da sonst die Prüfwerte stark von den realen Werten abweichen können.

| Schlaggerät Type | Schlagenergie | Schlagkörper | Einsatzbereich | Mindest Probendicke | Mindest Probemasse |

|---|---|---|---|---|---|

| D / DC | 11 Nmm | Wolframkarbidkugel Ø 3 mm | Gängigste Sonde, geeignet für die meisten Anwendungen | 25mm | 5 kg |

| DLC | 11 Nmm | Wolframkarbidkugel Ø 2,8 mm | Eindringkörper (Sonde) mit schmaler Spitze für schwer zugängliche oder enge Bereiche | 25mm | 5 kg |

| S | 11 Nmm | Keramikkugel Ø 3 mm | Für Messungen in extremen Härtebereichen. Werkzeugstähle mit hohem Karbidgehalt | 25mm | 5 kg |

| E | 11 Nmm | Kugel aus Polykristallinen Diamant Ø 3 mm | Für Messungen in extremen Härtebereichen. Werkzeugstähle mit hohem Karbidgehalt | 25mm | 5 kg |

| G | 90 Nmm | Wolframkarbidkugel Ø 5 mm | Für grosse und schwere Komponenten, z. B. Guss- und Schmiedeteile | 70 mm | 15 kg |

| C | 3 Nmm | Wolframkarbidkugel Ø 3 mm | Für oberflächengehärtete Komponenten, Beschichtungen, dünne oder schlagempfindliche Teile | 10 mm | 1,5 kg |

Fehlermöglichkeiten bei der LEEB Prüfung

Härteprüfung HMM Verfahren

DIN 50157-1+2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten[10]

Die Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten, ist ebenfalls schon sehr lange im Einsatz, die Fa. Ernst, aus der Schweiz/Italien hat bereits vor über 60 Jahren diese Geräte erfolgreich eingeführt. Bei diesen Geräten handelte es sich um ein abgewandeltes Rockwellverfahren mit einer deutlich niedrigerer Prüflast und der Messung der Eindringtiefe unter der Prüflast. Die Prüflast wurde damals Online mit einer Flüssigkeitsanzeige an einer Skala abgelesen, dieses Prinzip wird bis Heute unverändert nur mit einer Digitalanzeige gebaut.

| Modernes HMM Härteprüfgerät von |

Modernes HMM Härteprüfgerät von |

Historisches HMM Härteprüfgerät von |

||

|

Modell "Metalltester MKII" |

Modell "Computest SCX" |

Historisches HMM Härteprüfgerät |

Härteprüfung HME Verfahren

DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten[11]

Kapitel wird noch bearbeitet.

Härteprüfung UCI Verfahren[12]

Seit nunmehr 50 Jahren wird das UCI-Verfahren (Ultrasonic Contact Impedance) nach Claus Kleesattel (1961, Patentanmeldung) in der metallverarbeitenden Industrie mit Erfolg eingesetzt. Die bevorzugten Einsatzgebiete sind große, schwere bzw. unbewegliche Teile, wo klassische Prüfmethoden nach Norm nicht oder nur unter großen Schwierigkeiten eingesetzt werden können. Die Prüfungen erfolgen in jeder Richtung, auf engem Raum und auch an schwer zugänglichen Stellen. Die hohe Bandbreite in den Einsatzmöglichkeiten der UCI-Methode führt dazu, dass die Benutzer sich auf jede Prüfaufgabe entsprechend vorbereiten müssen. Hierbei ist das wichtigste, neben der Funktionsfähigkeit der Prüfausrüstung sicher zu stellen, dass die Bauteilbeschaffenheit und der Oberflächenzustand für die Anwendung der UCI Härteprüfung geeignet ist – eine Aufgabe, die häufig auch bei Verwendung anderer Oberflächen-Härte-Prüfverfahren leichtfertig vernachlässigt wird. Dann werden eventuell die Erwartungen an das Prüfergebnis nicht getroffen bzw. ist eine Vergleichbarkeit mit anderen Prüfverfahren nicht mehr gegeben. Die Durchführung einer UCI-Härteprüfung erfordert trotz einfacher Anwendung vom Bediener eine gewisse grundlegende Fertigkeit, wenn dieser die Mess-Sonde manuell führen muss.

Aufgrund dessen wird in jedem Fall empfohlen, dass UCI Härteprüfverfahren im Betrieb zunächst auf Eignung zu testen und sich nicht allein auf Werbeaussagen und Prospektangaben der Anbieter zu verlassen. Dies ist insofern wichtig, als der Bediener stets wichtiger Teil der Mess-Apparatur ist mit dem notwendigen Verständnis für ein Präzisions-Messwerkzeug.

Die UCI-Härteprüfung ist ein sogenanntes vergleichendes Verfahren, das z.B. relativ zur klassischen Vickers-Härteprüfung sehr genau auf die Prüfaufgabe eingestellt werden kann und somit den „verlängerten Arm“ der klassischen Messtechnik in die Produktion darstellt. Heute zeichnen sich UCI-Messsonden durch hohe Präzision aus und haben eine hohe Langzeitstabilität für aussagefähige Messungen. Das Mess-System deckt den gesamten Härtebereich der klassischen Vickers-Skala für Metalle ab , Industrie-Keramiken und mit gewissen Einschränkungen auch von stark inhomogenen Werkstoffen, wie Gußeisen (Kugelgraphit Grauguss GGG50). Die Anwendungsgrenzen für die UCI-Messtechnik sind sehr weit gefasst und es gibt keine andere Messmethode, die so variantenreich eingesetzt werden kann. Das UCI-Prüfverfahren ist genormt nach DIN 50159-1-2[13] und der ASTM A1038[14] [15].

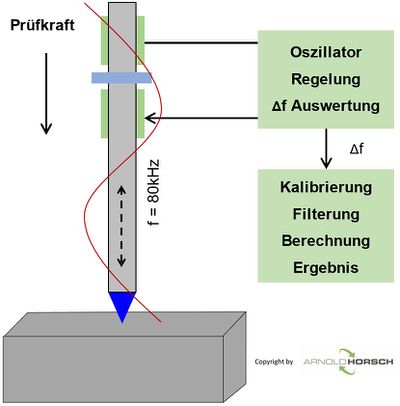

- Wie funktioniert es -

- ein Stab wird in Längsrichtung zu Schwingungen angeregt

- an einem Ende sitzt ein Vickersdiamant

- dieser wird in den zu prüfenden Werkstoff gedrückt

- die definierte Last F wird dabei meist über eine Feder aufgebracht

- der Stab schwingt mit seiner Eigenresonanzfrequenz, die im wesentlichen von seiner Länge abhängt

- dringt der Vickersdiamant in die Probe ein, kommt es zur Dämpfung dieser Schwingung

- damit ist eine Änderung der Resonanzfrequenz verbunden

- die leicht gemessen werden kann

- die Dämpfung des Stabes und damit die zu messende Frequenzänderung hängt von der Größe der Kontaktfläche zwischen Diamant und Probe ab und damit bei fester Prüflast von der Härte der Probe.

Durch die Option der Kalibrierung kann der UCI-Härteprüfer durch den Verwender nach entsprechendem Einsatz immer neu kalibriert werden. Eine Kalibrierung sollte beispielsweise erfolgen:

- wenn das Gerät länger als drei Monate nicht verwendet wurde

- eine erhebliche Veränderung der Umgebungsbedingungen vorliegt

- die Ultraschallsonde eine erhebliche Anzahl an Messungen durchgeführt hat

- es bei der Messung an einem Kalibrierstandart zu einer deutlichen Abweichung kommt

- Prüfung eines anderen Werkstoffes, auch der E-Modul des geprüften Werkstoffes beeinflusst die Frequenzänderung deutlich und verändert so den geprüften Härtewert

Aus der bekannten Prüflast, der gemessenen Frequenzänderung und den gespeicherten Kalibrierwerten unter Berücksichtigung des E-Moduls wird die Härte des Werkstoffes berechnet.

Die Vorteile des UCI-Verfahrens liegen in der leichten Automatsierbarkeit und der sehr guten Reproduzierbarkeit der Härtewerte, da die gesamte Kontaktfläche ( prop. d² ) in die Messung eingeht und nicht nur eine Diagonale d oder ein Durchmesser. Die Messung einer Frequenzänderung ist zudem frei vom subjektiven Urteil eines einzelnen Anwenders und sehr schnell durchführbar. Für Kohlenstoffstähle und niedrig legierte Stähle werden Härtevergleichsplatten zur Gerätekalibrierung eingesetzt. Die geringen Schwankungen des E-Moduls innerhalb dieser Werkstoffgruppe sind für das Meßergebnis vernachlässigbar. Bei anderen Werkstoffen und z.B. nitrierten Bauteilen ist immer eine Kalibration auf geeigneten Härtevergleichsmaterialien durchzuführen, da es ansonsten zu Fehlmessungen kommen kann.

| Funktionsprinzip | Geräte | Geräte | Geräte |

|---|---|---|---|

|

alphaDUR - BAQ GmbH |

SonoDur2 - NewSonic GmbH |

MIC10 - General Electric |

Fehlermöglichkeiten bei der UCI Prüfung

Ungenormte mobile Härteprüfverfahren

Mobile Verfahren mit großer Prüflast

Hier haben sich die dynamischen Schlaghärteprüfer, die ähnlich dem Brinellverfahren mit einer Kugel prüfen, durchgesetzt. Die geprüften Werte werden üblicherweise in HB angegeben und entsprechen gut den Normwerten. Beim dynamischen Härtemessverfahren der Kugelschlag-Härteprüfung wird der Kugeleindruck, der durch Schlag mit einem Hammer oder einer Feder erzeugt wurde, ausgewertet. Kugelschlag-Härteprüfer sind als einfacher Ersatz für statische Pressen gedacht und kommen beim Prüfen schwerer Guss- und Schmiedestücke sowie Stangen im Werkstofflager zur Anwendung[16]. Bei Angabe eines HB Wertes, der mit einem der folgenden Verfahren geprüft wurde, sollte im Prüfbericht immer der Vermerk auf das eingesetzte Prüfgerät gemacht werden.

Poldihärteprüfung

Der bereits um 1900 bei der Poldihütte in Kladno bei Prag entwickelte Poldihammer ist ein einfaches Gerät zur Schlaghärteprüfung und gehört zu den dynamisch plastischen Verfahren der Härteprüfung. Der Kugelschlag-Härteprüfer besteht aus der äußeren Halterhülse mit dem Aufnahmekopf für Eindringkörper und Härtevergleichsstab, dem Schlagbolzen mit Druckfeder und der gehärteten Stahlkugel (Durchmesser 10 mm) als Eindringkörper. Im Aufnahmekopf wird der Härtevergleichsstab bekannter Härte (quadratischer Querschnitt) so zwischen der Stahlkugel und dem beweglichem Schlagbolzen seitlich eingeschoben, dass jeweils mindestens 4 mm zwischen 2 Eindrücken frei bleiben. Durch die Druckfeder (leichter Federdruck) ist ein sicherer Halt gegeben. Das Gerät wird auf die für die Härteprüfung entsprechend vorbereitete Prüfstelle der Probe senkrecht aufgesetzt. Mit einem kräftigen Schlag des Hammers (800 bis 1200 g) auf den Schlagbolzen werden gleichzeitig der Prüfeindruck auf Probe und der Prüfeindruck auf dem Härtevergleichsstab erzeugt. Beide Prüfeindrücke werden mit einer Messlupe bis zu einer Genauigkeit von 0,05 mm ausgemessen und mit den vorhandenen Tabellen ausgewertet.

Baumannhärteprüfung

Der Baumann-Hammer ist ein einfaches Gerät zur Schlaghärteprüfung und gehört zu den dynamisch plastischen Verfahren der Härteprüfung, bei dem eine Kugel von 5 mm Durchmesser mit einer bestimmten Federkraft einschlägt und in den Werkstoff eindringt. Der Härteeindruck wird wie bei der Brinellhärteprüfung mittels einer Messlupe ausgemessen und der Härtewert bestimmt.

Scherstifthärteprüfung

Der Scherstift Härteprüfer ist ebenfalls ein einfaches Gerät zur Schlaghärteprüfung und gehört zu den dynamisch plastischen Verfahren der Härteprüfung. Ein Eindringkörper wird mit einer Prüfkraft von 15500 N senkrecht in die Oberfläche des Prüfstücks einge-drückt und der bleibende Eindruck wird optisch vermessen. Die Prüfkraft wird über einen Scherstift auf den Eindringkörper übertragen. Die Bruchlast dieses Scherstiftes bestimmt die Prüfkraft dabei mit hoher Genauigkeit (± 1%). Der Härteeindruck wird wie bei der Brinellhärteprüfung mittels einer Messlupe ausgemessen und der Härtewert bestimmt.

Mobile Verfahren mit kleiner Prüflast

TIV Härte

Das TIV ist ein tragbares Prüfgerät für die optische Härteprüfung nach Vickers unter Prüfkraft, es wird nicht mehr gebaut ist aber noch im Einsatz. Mit einem optischen System einschließlich CCD-Kamera wird "durch den Diamanten hindurch" geblickt (Through Indenter Viewing). Mit diesem neuen Verfahren lässt sich der Eindringprozess des Vickersdiamanten in das Prüfmaterial direkt beobachten. Aufgrund des optischen Messverfahrens soll mit der TIV-Technik die Härteprüfung ohne zusätzliche Kalibrierung an unterschiedlichen Materialien durchgeführt werden können. Weiterhin ermöglicht die statische Aufbringung der Prüfkraft auch Messungen an dünnen und kleinen Gegenständen sowie an Beschichtungen. Bei Erreichen der Prüfkraft werden die Diagonalenlängen des Eindrucks unter Prüflast ermittelt und gemäß der Vickersdefinition in einen Härtewert umgerechnet. Diese Auswertung kann sowohl manuell als auch automatisch durchgeführt werden.

Die Abbildung des Eindrucks bzw. des Vickersdiamanten auf dem Display erlaubt eine sofortige Kontrolle und Beurteilung der Qualität des Messwertes und eine direkte Kontrolle des Zustandes des Eindringkörpers (Vickersdiamant).

Einzelnachweise

- ↑ Arnold Horsch, Mobile Härteprüfverfahren von der Klassik in die Moderne, Vortrag DGM Tagung Werkstoffprüfung, 2016 Neu Ulm

- ↑ DIN EN ISO 6506, Metallische Werkstoffe-Härteprüfung nach Brinell, Teil 1-3, Beuth Verlag Berlin

- ↑ DIN EN ISO 6507, Metallische Werkstoffe-Härteprüfung nach Vickers, Teil 1-3, Beuth Verlag Berlin

- ↑ DIN EN ISO 6508, Metallische Werkstoffe-Härteprüfung nach Rockwell, Teil 1-3, Beuth Verlag Berlin

- ↑ DIN EN ISO 16859, Teil 1-3, Metallische Werkstoffe - Härteprüfung nach Leeb

- ↑ D.H. Leeb, VDI-Bericht No. 308, Düsseldorf, Deutschland, 1978, p. 123-128

- ↑ D.H. Leeb, in Härteprüfung an Metallen und Kunststoffen (Eds.: W.W. Weiler, D.H. Leeb, K. Müller und D.M. Rupp), 2 Auflage, Expert Verlag, Ehningen bei Böblingen, Deutschland, 1990, Kapitel 6, p. 269

- ↑ EQUOTIP – Rückprallhärteprüfung nach D. Leeb, Michael Kompatscher, Proceq SA, http://www.dgm.de/download/tg/687/687_21.pdf

- ↑ DIN EN ISO 18265 Metallische Werkstoffe - Umwertung von Härtewerten, Beuth Verlag Berlin

- ↑ DIN 50157-1+2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit mechanischer Eindringtiefenmessung arbeiten

- ↑ DIN 50158, Teil 1-2, Metallische Werkstoffe - Härteprüfung mit tragbaren Härteprüfgeräten, die mit elektrischer Eindringtiefenmessung arbeiten

- ↑ DIN 50159-1+2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren

- ↑ DIN 50159, Teil 1-2, Metallische Werkstoffe - Härteprüfung nach dem UCI-Verfahren, Beuth Verlag, Berlin

- ↑ ASTM A1038,Standard Test Method for Portable Hardness Testing by the Ultrasonic Contact Impedance Method, ASM International

- ↑ Manfred Tietze,Von der klassischen Härtemessung im Labor zur Lösung komplexer Aufgaben im Feld – Möglichkeiten und Grenzen des UCI Verfahrens, DACH-Jahrestagung 2015 – Poster 27

- ↑ P. Wilh. Döhmer, Die Brinellsche Kugeldruckprobe, Verlag Julius Springer, Berlin, 1925