Korngrößenbestimmung nach ASTM E112: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Mikrofotografien) |

Horsch (Diskussion | Beiträge) (→wiederholten Überprüfungen derselben Probe) |

||

| (274 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 11: | Zeile 11: | ||

<br>'''Verlinkte Seiten''' | <br>'''Verlinkte Seiten''' | ||

| + | * '''[[Korngrößenbestimmung in der Metallographie|Zur Korngrößenbestimmung in der Metallographie]]''' | ||

| + | * '''[[Korngrößenbestimmung nach DIN EN ISO 643|Zur Korngrößenbestimmung nach DIN EN ISO 643]]''' | ||

* '''[[Allgemeine Bergriffe der Metallographie|Allgemeine Bergriffe der Metallographie]]''' | * '''[[Allgemeine Bergriffe der Metallographie|Allgemeine Bergriffe der Metallographie]]''' | ||

* '''[[Metallographie|Hauptseite Metallographie]]''' | * '''[[Metallographie|Hauptseite Metallographie]]''' | ||

| Zeile 16: | Zeile 18: | ||

* '''[[Hauptseite|Zur Hauptseite]]''' | * '''[[Hauptseite|Zur Hauptseite]]''' | ||

| + | '''''Der nachfolgende Text ist die Übersetzung der ASTM E112-13'''''<ref name="E112"/> | ||

| + | <br>In der ASTM werden alle Absätze nummeriert um die Diskussion zwischen den Parteien und den Bezug der Ergebnisse besser herzustellen. Ich habe teilweise selbst Kapitelüberschriften für die Absätze vergeben um die Orientierung zu erleichtern. Da wo es keine sinnvollen Titel gab wurde der Absatz nur nummeriert. Die im Inhaltsverzeichnis angegeben Kapitelnummern entsprechen den Kapitel und Absätzen der ASTM E112<ref name="E112"/>. | ||

| + | |||

| + | <big><big><big>'''Standard Test Methods for Determining Average Grain Size'''</big></big></big><ref>1 These test methods are under the jurisdiction of ASTM Committee E04 on Metallography and are the direct responsibility of Subcommittee E04.08 on Grain Size. Current edition approved Nov. 15, 2012. Published January 2013. Originally approved in 1955. Last previous edition approved 2010 as E112 – 10. DOI:10.1520/E0112-12</ref> | ||

| + | |||

| + | <br><big>'''Einleitung zur ASTM E112'''<ref name="E112"/></big> | ||

| − | |||

Die Prüfverfahren zur Bestimmung der durchschnittlichen Korngröße in metallischen Werkstoffen sind in erster Linie Prüfverfahren, auf einer rein geometrischen Basis unabhängig von dem betreffenden Metall oder der betreffenden Legierung. Tatsächlich können die grundlegenden Verfahren auch zur Schätzung der durchschnittlichen Korn-, Kristall- oder Zellgröße in nichtmetallischen Materialien verwendet werden. Das Vergleichsverfahren kann verwendet werden, wenn sich die Struktur des Materials dem Aussehen einer der Standard-vergleichstafeln nähert. Das Linienschnittverfahren - und Planimetriemethode sind immer zur Bestimmung der durchschnittlichen Korngröße anwendbar. Die Vergleichstafeln können jedoch nicht zur Messung einzelner Körner verwendet werden. | Die Prüfverfahren zur Bestimmung der durchschnittlichen Korngröße in metallischen Werkstoffen sind in erster Linie Prüfverfahren, auf einer rein geometrischen Basis unabhängig von dem betreffenden Metall oder der betreffenden Legierung. Tatsächlich können die grundlegenden Verfahren auch zur Schätzung der durchschnittlichen Korn-, Kristall- oder Zellgröße in nichtmetallischen Materialien verwendet werden. Das Vergleichsverfahren kann verwendet werden, wenn sich die Struktur des Materials dem Aussehen einer der Standard-vergleichstafeln nähert. Das Linienschnittverfahren - und Planimetriemethode sind immer zur Bestimmung der durchschnittlichen Korngröße anwendbar. Die Vergleichstafeln können jedoch nicht zur Messung einzelner Körner verwendet werden. | ||

='''Geltungsbereich der ASTM E112'''= | ='''Geltungsbereich der ASTM E112'''= | ||

Diese Prüfmethoden umfassen die Messung der durchschnittlichen Korngröße und umfassen das Vergleichsverfahren, das planimetrische (oder Jeffries) Verfahren und die Linienschnittverfahren. Diese Prüfmethoden können auch auf nichtmetallische Materialien mit Strukturen angewendet werden, deren Aussehen denen der in den Vergleichstafeln gezeigten metallischen Strukturen ähnlich ist. Die Prüfmethoden werden hauptsächlich auf einphasige Kornstrukturen angewendet, können jedoch auch angewendet werden, um die durchschnittliche Größe eines bestimmten Kornstrukturtyps in einer mehrphasigen oder mehr-komponentigen Probe zu bestimmen. | Diese Prüfmethoden umfassen die Messung der durchschnittlichen Korngröße und umfassen das Vergleichsverfahren, das planimetrische (oder Jeffries) Verfahren und die Linienschnittverfahren. Diese Prüfmethoden können auch auf nichtmetallische Materialien mit Strukturen angewendet werden, deren Aussehen denen der in den Vergleichstafeln gezeigten metallischen Strukturen ähnlich ist. Die Prüfmethoden werden hauptsächlich auf einphasige Kornstrukturen angewendet, können jedoch auch angewendet werden, um die durchschnittliche Größe eines bestimmten Kornstrukturtyps in einer mehrphasigen oder mehr-komponentigen Probe zu bestimmen. | ||

| − | Die Prüfmethoden werden verwendet, um die durchschnittliche Korngröße von Proben mit einer (einfach normalverteilten) Verteilung von Kornflächen, Durchmessern oder Schnittlängen zu bestimmen. Diese Verteilungen sind ungefähr logarithmisch normal. Die Prüfmethoden erfassen keine Methoden zur Charakterisierung der Art dieser Verteilungen. Die Charakterisierung der Korngröße in Proben mit Duplex-Korngrößenverteilungen ist in der Prüfmethode E1181 beschrieben. Die Messung einzelner, sehr grober Körner in einer feinkörnigen Matrix ist in den Prüfmethode E930 beschrieben. | + | Die Prüfmethoden werden verwendet, um die durchschnittliche Korngröße von Proben mit einer (einfach normalverteilten) Verteilung von Kornflächen, Durchmessern oder Schnittlängen zu bestimmen. Diese Verteilungen sind ungefähr logarithmisch normal. Die Prüfmethoden erfassen keine Methoden zur Charakterisierung der Art dieser Verteilungen. Die Charakterisierung der Korngröße in Proben mit Duplex-Korngrößenverteilungen ist in der Prüfmethode E1181<ref>ASTM E1181 -02 (2015) Standardtestmethoden zur Charakterisierung von Duplex-Korngrößen - [https://www.astm.org/search/fullsite-search.html?query=E1181&]</ref> beschrieben. Die Messung einzelner, sehr grober Körner in einer feinkörnigen Matrix ist in den Prüfmethode E930<ref>ASTM E930 -18 Standardtestmethoden zur Schätzung des größten in einem metallografischen Schnitt beobachteten Korns (ALA-Korngröße) - [https://www.astm.org/search/fullsite-search.html?query=E930]</ref> beschrieben. |

Diese Prüfmethoden befassen sich nur mit der Bestimmung der flächigen Korngröße, d.h. die Charakterisierung der zweidimensionalen Kornflächen, die durch die Schnittebene (Schliffebene) sichtbar werden. Die Bestimmung der räumlichen Korngröße, d.h. die Messung der Größe der dreidimensionalen Körner im Probenvolumen, liegt außerhalb des Rahmens dieser Prüfmethoden. | Diese Prüfmethoden befassen sich nur mit der Bestimmung der flächigen Korngröße, d.h. die Charakterisierung der zweidimensionalen Kornflächen, die durch die Schnittebene (Schliffebene) sichtbar werden. Die Bestimmung der räumlichen Korngröße, d.h. die Messung der Größe der dreidimensionalen Körner im Probenvolumen, liegt außerhalb des Rahmens dieser Prüfmethoden. | ||

| − | Diese Prüfmethoden beschreiben Techniken, die manuell durchgeführt werden, wobei entweder eine Standardreihe von abgestuften Vergleichsbildern für die Vergleichsmethode oder einfache Vorlagen für die manuellen Zählmethoden verwendet werden. Die Verwendung von halbautomatischen oder automatischen Bildanalysatoren zur Messung der Korngröße ist in den Prüfmethoden E1382 beschrieben. | + | Diese Prüfmethoden beschreiben Techniken, die manuell durchgeführt werden, wobei entweder eine Standardreihe von abgestuften Vergleichsbildern für die Vergleichsmethode oder einfache Vorlagen für die manuellen Zählmethoden verwendet werden. Die Verwendung von halbautomatischen oder automatischen Bildanalysatoren zur Messung der Korngröße ist in den Prüfmethoden E1382<ref>ASTM E1382 -97 (2015) Standardtestmethoden zur Bestimmung der durchschnittlichen Korngröße mittels halbautomatischer und automatischer Bildanalyse - [https://www.astm.org/search/fullsite-search.html?query=E1382&]</ref> beschrieben. |

Diese Prüfmethoden befassen sich nur mit den empfohlenen Prüfmethoden, und nichts in ihnen sollte so ausgelegt werden, dass sie Grenzen der Akzeptanz oder Zweckmäßigkeit der getesteten Materialien definieren oder festlegen. | Diese Prüfmethoden befassen sich nur mit den empfohlenen Prüfmethoden, und nichts in ihnen sollte so ausgelegt werden, dass sie Grenzen der Akzeptanz oder Zweckmäßigkeit der getesteten Materialien definieren oder festlegen. | ||

Die Messwerte sind in SI-Einheiten angegeben, die als Standard gelten. Äquivalente Zoll-Pfund-Werte stehen, wenn sie aufgelistet sind, in Klammern und können ungefähr sein. | Die Messwerte sind in SI-Einheiten angegeben, die als Standard gelten. Äquivalente Zoll-Pfund-Werte stehen, wenn sie aufgelistet sind, in Klammern und können ungefähr sein. | ||

| Zeile 31: | Zeile 38: | ||

|-class="hintergrundfarbe9" | |-class="hintergrundfarbe9" | ||

|'''Abschnitt ''' | |'''Abschnitt ''' | ||

| − | |'''Kapitel''' | + | |'''Kapitel ASTM''' |

| + | |'''Kapitel in diesem WIKI''' | ||

|- | |- | ||

|Geltungsbereich | |Geltungsbereich | ||

| + | |1 | ||

|1 | |1 | ||

|- | |- | ||

|Mitgeltende Dokumente | |Mitgeltende Dokumente | ||

| + | |2 | ||

|2 | |2 | ||

|- | |- | ||

|Terminologie | |Terminologie | ||

| + | |3 | ||

|3 | |3 | ||

|- | |- | ||

|Bedeutung und Verwendung | |Bedeutung und Verwendung | ||

| + | |4 | ||

|4 | |4 | ||

|- | |- | ||

|Allgemeingültigkeit der Anwendung | |Allgemeingültigkeit der Anwendung | ||

| + | |5 | ||

|5 | |5 | ||

|- | |- | ||

|Probenahme | |Probenahme | ||

| + | |6 | ||

|6 | |6 | ||

|- | |- | ||

|Probekörper | |Probekörper | ||

| + | |7 | ||

|7 | |7 | ||

|- | |- | ||

|Kalibrierung | |Kalibrierung | ||

| + | |8 | ||

|8 | |8 | ||

|- | |- | ||

|Erstellung von Mikrofotografien | |Erstellung von Mikrofotografien | ||

| + | |9 | ||

|9 | |9 | ||

|- | |- | ||

|Vergleichsverfahren | |Vergleichsverfahren | ||

| + | |10 | ||

|10 | |10 | ||

|- | |- | ||

|Planimetrisches (Jeffries) Verfahren | |Planimetrisches (Jeffries) Verfahren | ||

| + | |11 | ||

|11 | |11 | ||

|- | |- | ||

|Allgemeine Abfangverfahren | |Allgemeine Abfangverfahren | ||

| + | |12 | ||

|12 | |12 | ||

|- | |- | ||

|Heyn Linear Intercept Procedure | |Heyn Linear Intercept Procedure | ||

| + | |13 | ||

|13 | |13 | ||

|- | |- | ||

| − | | | + | |'''Hilliard-Einzelkreisverfahren''' |

| + | |14 | ||

|14 | |14 | ||

|- | |- | ||

|Hilliard-Einzelkreisverfahren | |Hilliard-Einzelkreisverfahren | ||

| + | |14.2 | ||

|14.2 | |14.2 | ||

|- | |- | ||

|Abrams Drei-Kreis-Verfahren | |Abrams Drei-Kreis-Verfahren | ||

| + | |14.3 | ||

|14.3 | |14.3 | ||

|- | |- | ||

|Statistische Analyse | |Statistische Analyse | ||

| + | |15 | ||

|15 | |15 | ||

|- | |- | ||

|Proben mit nicht gleichachsigen Kornformen | |Proben mit nicht gleichachsigen Kornformen | ||

| + | |16 | ||

|16 | |16 | ||

|- | |- | ||

|Proben mit zwei oder mehr Phasen oder Bestandteilen | |Proben mit zwei oder mehr Phasen oder Bestandteilen | ||

| + | |17 | ||

|17 | |17 | ||

|- | |- | ||

|Bericht | |Bericht | ||

| + | |18 | ||

|18 | |18 | ||

|- | |- | ||

|Präzision und Vorspannung | |Präzision und Vorspannung | ||

| + | |19 | ||

|19 | |19 | ||

|- | |- | ||

|Schlüsselwörter | |Schlüsselwörter | ||

| + | |20 | ||

|20 | |20 | ||

|- | |- | ||

| − | |'''Anhänge:''' | + | |'''Anhänge Normativ:''' |

| | | | ||

| + | |20 | ||

|- | |- | ||

|Grundlage der ASTM-Korngrößen-Nummern | |Grundlage der ASTM-Korngrößen-Nummern | ||

|Anhang A1 | |Anhang A1 | ||

| + | |20.1 | ||

|- | |- | ||

|Gleichungen für Umrechnungen unter verschiedenen Korngrößenmessungen | |Gleichungen für Umrechnungen unter verschiedenen Korngrößenmessungen | ||

|Anhang A2 | |Anhang A2 | ||

| + | |20.2 | ||

|- | |- | ||

|Austenitkorngröße, ferritische und austenitische Stähle | |Austenitkorngröße, ferritische und austenitische Stähle | ||

|Anhang A3 | |Anhang A3 | ||

| + | |20.3 | ||

|- | |- | ||

|Bruchkorngrößenmethode | |Bruchkorngrößenmethode | ||

|Anhang A4 | |Anhang A4 | ||

| + | |20.4 | ||

|- | |- | ||

|Anforderungen an Schmiedekupfer und Kupferbasislegierungen | |Anforderungen an Schmiedekupfer und Kupferbasislegierungen | ||

|Anhang A5 | |Anhang A5 | ||

| + | |20.5 | ||

|- | |- | ||

|Anwendung auf besondere Situationen | |Anwendung auf besondere Situationen | ||

|Anhang A6 | |Anhang A6 | ||

| + | |20.6 | ||

|- | |- | ||

| − | |'''Ergänzungen:''' | + | |'''Ergänzungen Informativ:''' |

| | | | ||

| + | |21 | ||

|- | |- | ||

|Ergebnisse der Bestimmung der Korngröße im Labor | |Ergebnisse der Bestimmung der Korngröße im Labor | ||

|Ergänzung X1 | |Ergänzung X1 | ||

| + | |21.1 | ||

|- | |- | ||

|Zusätze (Bildtafeln): | |Zusätze (Bildtafeln): | ||

|Ergänzung X2 | |Ergänzung X2 | ||

| + | |21.2 | ||

|} | |} | ||

| Zeile 133: | Zeile 173: | ||

{| class="wikitable" | {| class="wikitable" | ||

|-class="hintergrundfarbe9" | |-class="hintergrundfarbe9" | ||

| − | |'''ASTM Standards:<ref>For referenced ASTM standards, visit the ASTM website, https://www.astm.org, or contact ASTM Customer Service at service@astm.org. For Annual Book of ASTM Standards volume information, refer to the standard’s document Summary page on the ASTM website | + | |'''ASTM Standards:<ref>For referenced ASTM standards, visit the ASTM website, [https://www.astm.org], or contact ASTM Customer Service at service@astm.org. For Annual Book of ASTM Standards volume information, refer to the standard’s document Summary page on the ASTM website</ref>.''' |

|'''Titel''' | |'''Titel''' | ||

|- | |- | ||

| Zeile 178: | Zeile 218: | ||

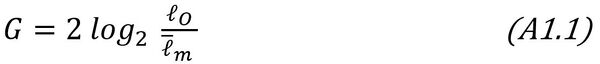

Die ASTM-Korngrößenzahl G wurde ursprünglich definiert als: | Die ASTM-Korngrößenzahl G wurde ursprünglich definiert als: | ||

| − | + | [[File:ASTM-Formel1.jpg|600px]] | |

Dabei ist N<sub>AE</sub> die Anzahl der Körner pro Quadratzoll bei 100:1 Vergrößerung. Um die Zahl pro Quadratmillimeter bei 1X zu erhalten, multiplizieren Sie das Ergebnis mit 15,50. | Dabei ist N<sub>AE</sub> die Anzahl der Körner pro Quadratzoll bei 100:1 Vergrößerung. Um die Zahl pro Quadratmillimeter bei 1X zu erhalten, multiplizieren Sie das Ergebnis mit 15,50. | ||

| + | |||

=== '''Korn''' === | === '''Korn''' === | ||

der Bereich innerhalb der Grenzen der ursprünglichen (primären) Korngrenze, der auf der zweidimensionalen Schlifffläche beobachtet wird, oder das Volumen, das von der ursprünglichen (primären) Grenze im dreidimensionalen Objekt eingeschlossen ist. Bei Materialien, die Zwillingskorngrenzen enthalten, werden die Zwillingskorngrenzen ignoriert, d.h. die Struktur auf beiden Seiten einer Zwillingsgrenze gehört zum Korn. | der Bereich innerhalb der Grenzen der ursprünglichen (primären) Korngrenze, der auf der zweidimensionalen Schlifffläche beobachtet wird, oder das Volumen, das von der ursprünglichen (primären) Grenze im dreidimensionalen Objekt eingeschlossen ist. Bei Materialien, die Zwillingskorngrenzen enthalten, werden die Zwillingskorngrenzen ignoriert, d.h. die Struktur auf beiden Seiten einer Zwillingsgrenze gehört zum Korn. | ||

| Zeile 234: | Zeile 275: | ||

== '''Probenfläche''' == | == '''Probenfläche''' == | ||

Die zu polierende Oberfläche sollte groß genug sein, um die Messung von mindestens fünf Feldern bei der gewünschten Vergrößerung zu ermöglichen. In den meisten Fällen, mit Ausnahme von dünnen Blech- oder Drahtproben, ist eine polierte Mindestoberfläche von 160 mm<sup>2</sup> (0,25 in.<sup>2</sup>) ausreichend. Die Probe muss gemäß den in Praxis E3 empfohlenen Verfahren getrennt, eingebettet (falls erforderlich), geschliffen und poliert werden. Die Probe muss mit einem Reagenz wie in E407 aufgeführt geätzt werden, um die meisten oder alle Korngrenzen abzugrenzen (siehe auch Anhang A3). Die Probe muss gemäß den in Praxis E3 empfohlenen Verfahren getrennt, eingebettet (falls erforderlich), geschliffen und poliert werden. Die Probe muss mit einem Reagenz wie in E407 aufgeführt geätzt werden, um die meisten oder alle Korngrenzen abzugrenzen (siehe auch Anhang A3). | Die zu polierende Oberfläche sollte groß genug sein, um die Messung von mindestens fünf Feldern bei der gewünschten Vergrößerung zu ermöglichen. In den meisten Fällen, mit Ausnahme von dünnen Blech- oder Drahtproben, ist eine polierte Mindestoberfläche von 160 mm<sup>2</sup> (0,25 in.<sup>2</sup>) ausreichend. Die Probe muss gemäß den in Praxis E3 empfohlenen Verfahren getrennt, eingebettet (falls erforderlich), geschliffen und poliert werden. Die Probe muss mit einem Reagenz wie in E407 aufgeführt geätzt werden, um die meisten oder alle Korngrenzen abzugrenzen (siehe auch Anhang A3). Die Probe muss gemäß den in Praxis E3 empfohlenen Verfahren getrennt, eingebettet (falls erforderlich), geschliffen und poliert werden. Die Probe muss mit einem Reagenz wie in E407 aufgeführt geätzt werden, um die meisten oder alle Korngrenzen abzugrenzen (siehe auch Anhang A3). | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

='''Kalibrierung'''= | ='''Kalibrierung'''= | ||

| Zeile 248: | Zeile 283: | ||

='''Erstellung von Mikrofotografien'''= | ='''Erstellung von Mikrofotografien'''= | ||

== '''Mikrofotografien''' == | == '''Mikrofotografien''' == | ||

| − | Wenn Mikrofotografien zur Schätzung der durchschnittlichen Korngröße verwendet werden, müssen sie gemäß Leitfaden E883 erstellt werden. | + | Wenn Mikrofotografien zur Schätzung der durchschnittlichen Korngröße verwendet werden, müssen sie gemäß Leitfaden E883<ref>ASTM E883 Standardhandbuch für die Mikrophotographie mit reflektiertem Licht - [https://www.astm.org/Standards/E883.htm]</ref> erstellt werden. |

| − | ='''Vergleichsverfahren'''= | + | |

| + | ='''Vergleichsverfahren '''= | ||

| + | == '''Vergleichsverfahren mit der Vergleichstafel Methode''' == | ||

| + | Das Vergleichsverfahren gilt für vollständig umkristallisierte oder gegossene Materialien mit gleichachsigen Körnern. | ||

| + | == '''Korngrößenschätzungen''' == | ||

| + | Wenn Korngrößenschätzungen mit der einfachen Vergleichsmethode durchgeführt werden, haben wiederholte Überprüfungen durch Einzelpersonen sowie durch Ringversuche gezeigt, dass Fehler auftreten können, wenn sich das Erscheinungsbild des Standards nicht annähernd dem der Probe ähnelt. Um solche Fehler zu minimieren, werden die Vergleichstabellen in vier Kategorien wie folgt dargestellt:<ref name="E112"/><ref>Die Tafeln I, II, III und IV sind im ASTM-Hauptquartier erhältlich. Bestell-Nr.: ADJE11201P (Tafel I), ADJE11202P (Tafel II), ADJE11203P (Tafel III) und ADJE11204P (Tafel IV). Eine Kombination aller vier Tafeln ist ebenfalls erhältlich. Bestell-Nr.: ADJE112PS - [https://www.astm.org/search/fullsite-search.html?query=ADJE112PS&]</ref>. | ||

| + | |||

| + | Um solche Fehler zu minimieren, werden die Vergleichstafeln, nach ASTM E112 in vier Kategorien wie folgt dargestellt: | ||

| + | === '''Tafel I''' === | ||

| + | * Körner ohne Zwillinge (Korngrenzenätzung). Enthält die Korngrößen 00, 0, 1⁄2, 1, 1 1⁄2, 2, 2 1⁄2, 3, 3 1⁄2, 4, 4 1⁄2, 5, 5 1⁄2, 6, 6 1⁄2, 7, 7 1⁄2, 8, 8 1⁄2, 9, 9 1⁄2, 10 bei 100:1. | ||

| + | === '''Tafel II''' === | ||

| + | * Zwillingskörner (Korngrenzenätzung). Enthält die Korngrößen 1, 2, 3, 4, 5, 6, 7, 8 bei 100:1. | ||

| + | === '''Tafel III''' === | ||

| + | * Zwillingskörner (Kornflächenätzung). Beinhaltet nominelle Korndurchmesser von 0,200, 0,150, 0,120, 0,090, 0,070, 0,060, 0,050, 0,045, 0,035, 0,025, 0,020, 0,015, 0,010, 0,005 mm bei 75:1. | ||

| + | === '''Tafel IV''' === | ||

| + | * Austenitkörner in Stahl (McQuaid-Ehn). Enthält die Korngrößen 1, 2, 3, 4, 5, 6, 7, 8 bei 100:1. | ||

| − | =''' | + | == '''Tabelle 1''' == |

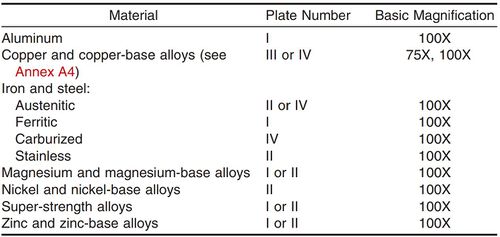

| − | + | '''TABELLE 1''' Vorgeschlagene Vergleichstafeln für metallische Werkstoffe | |

| + | <br>'''ANMERKUNG 1''' - Diese Vorschläge basieren auf den in der Industrie üblichen Praktiken. Für Proben, die nach speziellen Techniken hergestellt wurden, sollten die geeigneten Vergleichsstandards auf der Grundlage des strukturellen Erscheinungsbilds gemäß 8.2 ausgewählt werden. | ||

| + | <br>[[File:ASTM-Tabelle1.jpg|500px]] | ||

| + | * hier sind eine Reihe von Materialien und die Vergleichstafeln aufgeführt, die zur Schätzung ihrer durchschnittlichen Korngrößen vorgeschlagen werden. Verwenden Sie beispielsweise für Zwillingskupfer und Messing mit Kornflächenätzung Tafel III. | ||

| + | '''ANMERKUNG 1''' - Beispiele für Korngrößenstandards aus den Vergleichstafeln I, II, III und IV sind in Bild 1, Bild 2, Bild 3 und Bild 4 gezeigt. | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

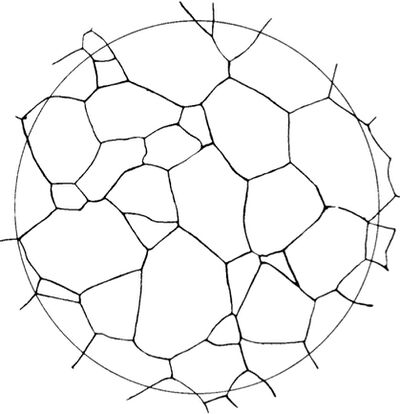

| + | |'''Bild Nr. 1 - Beispiel für Körner ohne Zwillinge (Korngrenzenätzung) aus Tafel I. Korngröße Nr. 3 bei 100X''' | ||

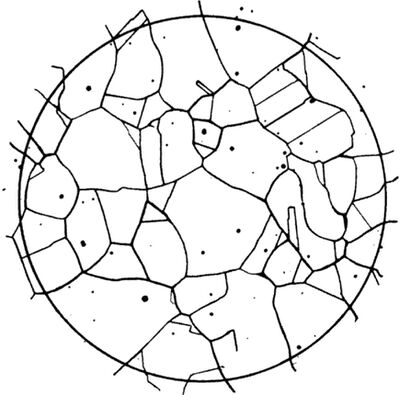

| + | |'''Bild Nr. 2 - Beispiel für Zwillingskörner (Korngrenzenätzung) aus Tafel II. Korngröße Nr. 3 bei 100X ''' | ||

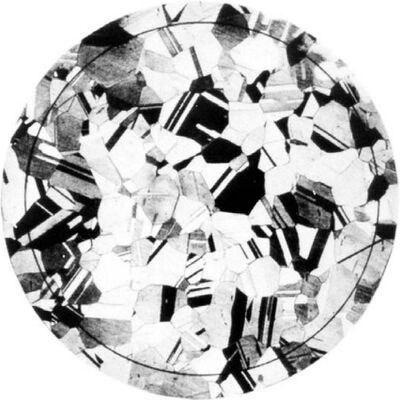

| + | |'''Bild Nr. 3 - Beispiel für Zwillingskörner (Kornflächenätzung) aus Tafel III. Korngröße 0,090 mm bei 75X ''' | ||

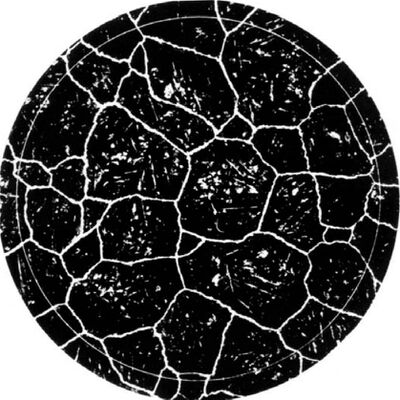

| + | |'''Bild Nr. 4 - Beispiel für Austenitkörner in Stahl aus Tafel IV. Korngröße Nr. 3 bei 100X''' | ||

| + | |- | ||

| + | |[[File:ASTM-Bild1.jpg|400px|center]] | ||

| + | |[[File:ASTM-Bild2.jpg|400px|center]] | ||

| + | |[[File:ASTM-Bild3.jpg|400px|center]] | ||

| + | |[[File:ASTM-Bild4.jpg|400px|center]] | ||

| + | |} | ||

| − | + | == '''Schätzung der mikroskopisch bestimmten Korngröß'''e == | |

| − | + | Die Schätzung der mikroskopisch bestimmten Korngröße sollte normalerweise durch direkten Vergleich bei gleicher Vergrößerung wie die entsprechende Tafel erfolgen. Um dies zu erreichen, vergleichen Sie eine Mikrofotografie eines repräsentativen Feldes des Prüflings mit den Mikrofotografien der entsprechenden Standardkorngrößenreihen oder mit geeigneten Reproduktionen oder Transparenzfolien davon und wählen Sie die Mikrofotografie aus, die dem Vergleichsbild des Prüflings am ehesten entspricht oder interpolieren zwischen zwei Standards. Geben Sie diese geschätzte Korngröße als ASTM-Korngrößenzahl oder Korndurchmesser des Tafelbilds an, das dem Bild des Prüflings am ehesten entspricht, oder als interpolierten Wert zwischen zwei Standardtafelbildern. | |

| − | |||

| − | |||

| − | |||

Die Schätzung der mikroskopisch bestimmten Korngröße sollte normalerweise durch direkten Vergleich bei gleicher Vergrößerung wie die entsprechende Tafel erfolgen. Um dies zu erreichen, vergleichen Sie eine Mikrofotografie eines repräsentativen Feldes des Prüflings mit den Mikrofotografien der entsprechenden Standardkorngrößenreihen oder mit geeigneten Reproduktionen oder Transparenzfolien davon und wählen Sie die Mikrofotografie aus, die dem Vergleichsbild des Prüflings am ehesten entspricht oder interpolieren zwischen zwei Standards. Geben Sie diese geschätzte Korngröße als ASTM-Korngrößenzahl oder Korndurchmesser des Tafelbilds an, das dem Bild des Prüflings am ehesten entspricht, oder als interpolierten Wert zwischen zwei Standardtafelbildern. | Die Schätzung der mikroskopisch bestimmten Korngröße sollte normalerweise durch direkten Vergleich bei gleicher Vergrößerung wie die entsprechende Tafel erfolgen. Um dies zu erreichen, vergleichen Sie eine Mikrofotografie eines repräsentativen Feldes des Prüflings mit den Mikrofotografien der entsprechenden Standardkorngrößenreihen oder mit geeigneten Reproduktionen oder Transparenzfolien davon und wählen Sie die Mikrofotografie aus, die dem Vergleichsbild des Prüflings am ehesten entspricht oder interpolieren zwischen zwei Standards. Geben Sie diese geschätzte Korngröße als ASTM-Korngrößenzahl oder Korndurchmesser des Tafelbilds an, das dem Bild des Prüflings am ehesten entspricht, oder als interpolierten Wert zwischen zwei Standardtafelbildern. | ||

| − | |||

| − | ='''Planimetrisches (oder Jeffries’) Verfahren''' <ref name=" | + | == '''Prüfereinfluss'''== |

| + | Es ist ein gutes Urteilsvermögen des Beobachters erforderlich, um die zu verwendende Vergrößerung, die richtige Größe der Fläche (Anzahl der Körner) sowie die Anzahl und Position der repräsentativen Abschnitte und Felder in der Probe zur Schätzung der charakteristischen oder durchschnittlichen Korngröße auszuwählen . Es reicht nicht aus, visuell Bereiche mit durchschnittlicher Korngröße auszuwählen. Empfehlungen zur Auswahl geeigneter Bereiche für alle Verfahren wurden in 5.2 aufgeführt. | ||

| + | |||

| + | == '''Korngrößenschätzungen''' == | ||

| + | Korngrößenschätzungen sind an drei oder mehr repräsentativen Bereichen jedes Probenabschnitts vorzunehmen. | ||

| + | |||

| + | == '''Mikroskopvergrößerungen''' == | ||

| + | Wenn die Körner eine Größe außerhalb des von den Standardfotos abgedeckten Bereichs haben oder wenn Vergrößerungen von 75X oder 100X nicht ausreichend sind, können andere Vergrößerungen zum Vergleich verwendet werden, es müssen die in Anmerkung 2 und Tabelle 2 angegebenen Beziehungen beachtet werden. Es ist anzumerken, dass alternative Vergrößerungen normalerweise einfache vielfache der Grundvergrößerungen sind. | ||

| + | |||

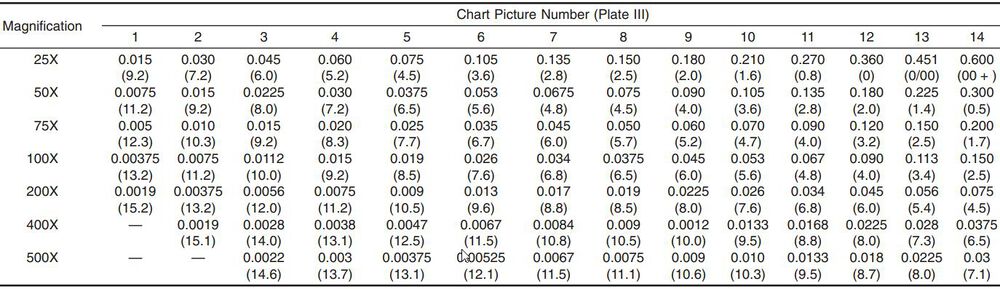

| + | '''TABELLE 2''' Mikroskopisch bestimmte Korngrößenverhältnisse unter Verwendung von Tafel III bei verschiedenen Vergrößerungen | ||

| + | <br>'''Anmerkung 1''' - Erste Zeile - mittlerer Korndurchmesser d in mm; in Klammern – entsprechende ASTM-Korngrößenzahl, G. | ||

| + | <br>'''Anmerkung 2''' - Vergrößerung für Tafel III ist 75X (Reihe 3 Daten). | ||

| + | <br>[[File:ASTM-Tabelle2.jpg|1000px]] | ||

| + | |||

| + | |||

| + | <br>'''ANMERKUNG 2''' - Wenn die Korngröße in ASTM-Zahlen angegeben ist, ist es zweckmäßig, folgende Beziehung zu verwenden: | ||

| + | |||

| + | <br>[[File:ASTM-Formel2.jpg|600px]] | ||

| + | |||

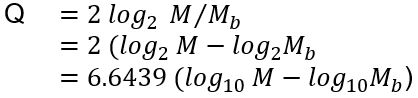

| + | wobei Q ein Korrekturfaktor ist, der zu der scheinbaren Mikrokorngröße der Probe addiert wird, gesehen bei der Vergrößerung M anstelle der Grundvergrößerung M<sub>b</sub>(75X oder 100X), um die wahre ASTM-Korngrößenzahl zu erhalten. Für eine 25-fache Vergrößerung ist die wahre ASTM-Korngrößenzahl also vier Zahlen niedriger als die der entsprechenden Mikrofotografie bei 100-facher Vergrößerung (Q=-4 ). Ebenso für 400X ist die wahre ASTM-Korngröße vier Zahlen höher (Q=+4) als die der entsprechenden Mikrofotografie bei 100X. In ähnlicher Weise ist für 300X die wahre ASTM-Korngrößenzahl vier Zahlen höher als die der entsprechenden Mikrofotografie bei 75X. | ||

| + | |||

| + | == '''geringe Anzahl von Körnern pro Feld''' == | ||

| + | Die geringe Anzahl von Körnern pro Feld, bei niedriger Korngröße (große Körner, Größe 00) und die sehr geringe Größe der Körner bei hoher Korngröße (kleine Körner, Größe 10) erschweren genaue Vergleichsbewertungen. Wenn die Korngröße der Probe an einem Ende des Tafelbereichs abfällt, kann ein aussagekräftigerer Vergleich durchgeführt werden, wenn die Vergrößerung so geändert wird, dass die Korngröße näher an der Mitte des Bereichs liegt. | ||

| + | == '''Transparentfolien''' == | ||

| + | Die Verwendung von Transparentfolien oder Ausdrucken der Standards, wobei der Standard und das Unbekannte nebeneinandergelegt werden, ist der Verwendung eines Wandkartenvergleichs mit dem projizierten Bild auf dem Mikroskopbildschirm vorzuziehen<ref>Transparentfolien der verschiedenen Korngrößen in Tafel I sind in der ASTM-Zentrale erhältlich. Bestell Nr.: ADJE112TS für das Set. Transparentfolien einzelner Korngrößengruppen sind auf Anfrage erhältlich. Bestell-Nr.: ADJE11205T (Korngröße 00), ADJE11206T (Korngröße 0), ADJE11207T (Korngröße 0,5), ADJE11208T (Korngröße 1,0), ADJE11209T (Korngröße 1,5), ADJE11210T (Korngröße 2,0), ADJE11211T (Korngröße 2,0) ), ADJE11212T (Korngrößen 3.0, 3.5 und 4.0), ADJE11213T (Korngrößen 4.5, 5.0 und 5.5), ADJE11214T (Korngrößen 6.0, 6.5 und 7.0), ADJE11215T (Korngrößen 7.5, 8.0 und 8.5); und ADJE11216T (Korngrößen 9,0, 9,5 und 10,0). Diagramme, die die Korngrößen 00 bis 10 veranschaulichen, befinden sich auf einem Film von 215,9 x 279,4 mm (81 × 2 × 11 Zoll). Folien für die Tafeln II, III und IV sind nicht verfügbar. Die fettgedruckten Zahlen in Klammern beziehen sich auf die Liste der Referenzen, die an diese Prüfmethoden angehängt sind</ref>. | ||

| + | |||

| + | == '''unterschiedliche Beobachter''' == | ||

| + | Der Tatsache, dass unterschiedliche Beobachter häufig leicht unterschiedliche Ergebnisse erzielen, sollte keine besondere Bedeutung beigemessen werden, vorausgesetzt, die unterschiedlichen Ergebnisse liegen innerhalb der Vertrauensgrenzen, die mit dem verwendeten Verfahren vernünftigerweise zu erwarten sind. | ||

| + | == '''wiederholtes Überprüfungen derselben Probe''' == | ||

| + | Es besteht die Möglichkeit, dass ein Bediener bei wiederholten Überprüfungen derselben Probe unter Verwendung der Vergleichsmethode durch seine erste Schätzung beeinträchtigt wird. Dieser Nachteil kann bei Bedarf durch Änderungen der Vergrößerung oder durch Austausch des Objektivs oder Okulars zwischen den Schätzungen <ref>Hull, F. C., Transactions, “A New Method for Making Rapid and Accurate Estimates of Grain Size,” American Institute of Mining and Metallurgical Engineers, Vol 172, 1947, p. 439</ref>. | ||

| + | |||

| + | == '''Vergrößerungsumrechnung''' == | ||

| + | Schätzen Sie makroskopisch bestimmte Korngrößen (extrem grob) durch direkten Vergleich der ordnungsgemäß vorbereiteten Probe oder einer Fotografie eines repräsentativen Feldes der Probe bei einer Vergrößerung von 1X mit Fotografien der gezeigten Standardkornreihen in Tafel I (für Material ohne Zwillinge) und Tafeln II und III (für Material mit Zwillingen). Da die Fotografien der Standardkorngrößenreihen mit einer Vergrößerung von 75x und 100x aufgenommen wurden, fallen die auf diese Weise geschätzten Korngrößen nicht in die Standard-ASTM-Korngrößenreihen und sollten daher vorzugsweise entweder als Durchmesser des Durchschnittskorns ausgedrückt werden oder als eine der in Tabelle 3 aufgeführten Makrokorngrößenzahlen. Für die kleineren makroskopischen Korngrößen kann es nötig sein, eine höhere Vergrößerung und den in Anmerkung 3 angegebenen Korrekturfaktor zu verwenden, insbesondere wenn es wünschenswert ist, dieses Prüfverfahren beizubehalten. | ||

| + | |||

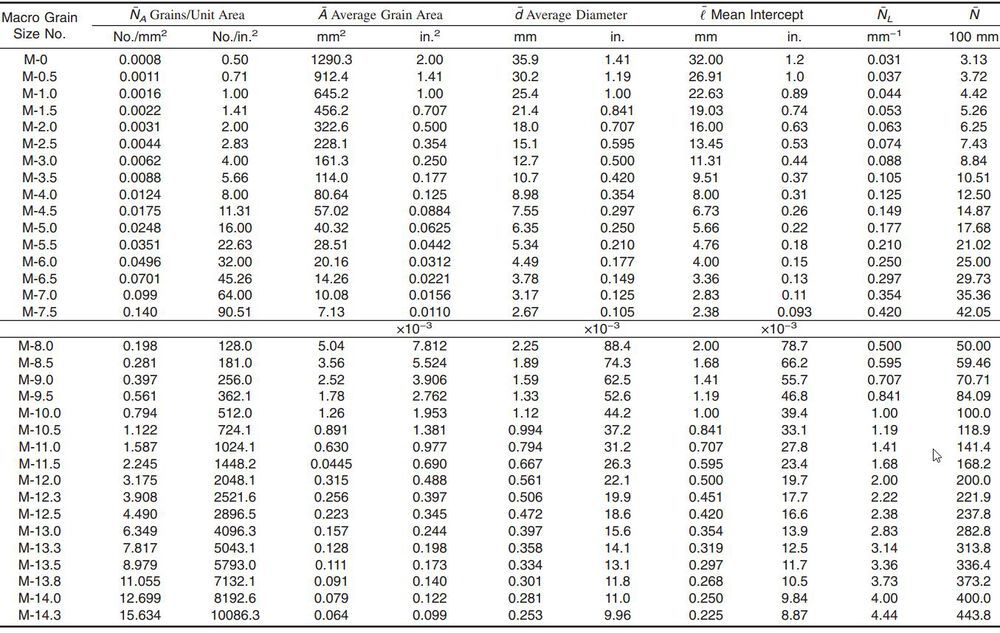

| + | '''TABELLE 3''' Makroskopische Korngrößenbeziehungen, berechnet für gleichmäßige, zufällig ausgerichtete, gleichachsige Körner | ||

| + | <br>'''ANMERKUNG 1''' - Makroskopisch bestimmte Korngrößenzahlen M-12.3, M-13.3, M-13.8 und M-14.3 entsprechen, jeweils den mikroskopisch bestimmten Korngrößenzahlen (G) 00, 0, 0,5 und 1,0. | ||

| + | <br>[[File:ASTM-Tabelle3.jpg|1000px]] | ||

| + | |||

| + | <br>'''ANMERKUNG 3''' - Wenn die Korngröße in ASTM-Makrokorngrößen angegeben ist, ist es zweckmäßig, die Beziehung zu verwenden: | ||

| + | |||

| + | [[File:ASTM-Formel3.jpg|600px]] | ||

| + | |||

| + | wobei Q<sub>M</sub> ein Korrekturfaktor ist, der zur scheinbaren Korngröße der Probe addiert wird, wenn er bei der Vergrößerung M anstelle von 1X betrachtet wird, um die wahre ASTM-Makrokorngrößenzahl zu ergeben. Somit ist für eine Vergrößerung von 2X die wahre ASTM-Makrokorngrößenzahl zwei Zahlen höher (Q=+2), und für 4X ist die wahre ASTM-Makrokorngrößenzahl vier Zahlen höher (Q=+4) als das des entsprechenden Fotos. | ||

| + | |||

| + | == '''McQuaid-Ehn-Prüfung'''== | ||

| + | Das Vergleichsverfahren gilt für die Schätzung der Austenitkorngröße in ferritischem Stahl nach einer McQuaid-Ehn-Prüfung (siehe Anhang A3, A3.2) oder nachdem die Austenitkörner auf andere Weise nachgewiesen wurden (siehe Anhang A3, A3.3). Führen Sie die Korngrößenmessung durch, indem Sie das mikroskopische Bild bei 100-facher Vergrößerung mit der Standardkorngrößentabelle in Tafel IV für Körner vergleichen, die in mit der McQuaid-Ehn-Methode entwickelt wurden (siehe Anhang A3). Für die Messung von Austenitkörnern, die auf andere Weise entwickelt wurden (siehe Anhang A3), messen Sie, indem Sie das mikroskopische Bild mit der Tafel mit der in den Tafeln I, II oder IV am besten vergleichbaren Struktur vergleichen. | ||

| + | == '''Shepherd Bruch Korngrößen Methode''' == | ||

| + | Die sogenannte "Shepherd Bruch Korngrößen Methode" zur Beurteilung der Korngröße anhand des Auftretens des Bruchs von gehärtetem Stahl<ref name="Shepherd"/> beinhaltet den Vergleich der untersuchten Probe mit einer Reihe von Standardbrüchen.6 Es wurde festgestellt, dass die willkürlich ist nummerierte Bruchkorngrößenreihen stimmen gut mit den in Tabelle 4 angegebenen entsprechend nummerierten ASTM-Korngrößen überein. Diese Übereinstimmung macht die Bruchkorngrößen austauschbar mit den mikroskopisch bestimmten austenitischen Korngrößen. Die mikroskopisch beobachteten Größen gelten als Hauptstandard, da sie mit Messgeräten bestimmt werden können. | ||

| + | <ref>Ein Foto der Shepherd-Standardbrüche ist im ASTM-Hauptquartier erhältlich. Bestell-Nr.: ADJE011224</ref> | ||

| + | |||

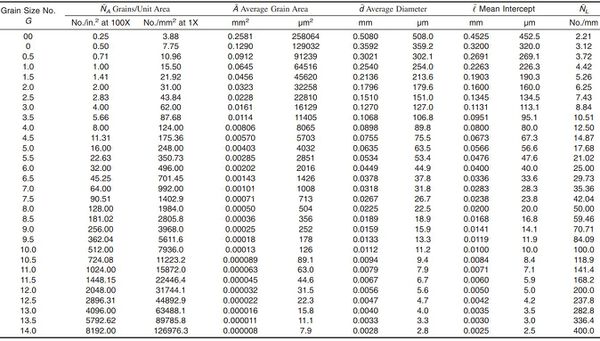

| + | '''TABELLE 4''' Korngrößenbeziehungen, berechnet für gleichmäßige, zufällig ausgerichtete, gleichachsige Körner | ||

| + | <br>[[File:ASTM-Tabelle4.jpg|600px]] | ||

| + | |||

| + | ='''Planimetrisches (oder Jeffries’) Verfahren''' <ref name="E112"/><ref name="Jeffries"/>= | ||

| + | == '''Planimetrisches Verfahren ''' == | ||

| + | Beim planimetrischen Verfahren wird ein Kreis oder ein Rechteck mit bekannter Fläche (normalerweise 5000 mm<sup>2</sup>, um die Berechnungen zu vereinfachen) auf eine mikroskopische Aufnahme oder einen Monitor gelegt. Wählen Sie eine Vergrößerung, die mindestens 50 Körner im zu zählenden Feld ergibt. Wenn das Bild richtig fokussiert ist, zählen Sie die Anzahl der Körner in diesem Bereich. Die Summe aller Körner, die vollständig im Bereich enthalten sind, plus die Hälfte der Körner, die vom Umfang des Bereichs geschnitten werden, ergibt die Anzahl der äquivalenten Vollkörner, gemessen innerhalb des Bereichs bei der verwendeten Vergrößerung. Wenn diese Zahl mit dem Jeffries-Multiplikator [[File:Jeffries-Faktor.jpg|15px]] in der zweiten Spalte von Tabelle 5 gegenüber der entsprechenden Vergrößerung multipliziert wird, ist das Produkt die Anzahl der Körner pro mm<sup>2</sup> [[File:NA.jpg|20px]]. Zählen Sie mindestens drei Felder, um einen angemessenen Durchschnitt zu gewährleisten. Die Anzahl der Körner pro Quadratmillimeter bei 1X, [[File:NA.jpg|20px]], wird berechnet aus: | ||

| + | |||

| + | [[File:ASTM-Formel4.jpg|600px]] | ||

| + | |||

| + | Dabei ist [[File:Jeffries-Faktor.jpg|15px]] der Jeffries-Multiplikator (siehe Tabelle 5), [[File:Ninside.jpg|55px]] ist die Anzahl der Körner, die sich vollständig innerhalb des Messkreises befinden, und [[File:Nintercepted.jpg|85px]]ist die Anzahl der Körner, die der Messkreis schneidet. Die durchschnittliche Kornfläche [[File:NA.jpg|20px]] ist der Kehrwert von [[File:NA.jpg|20px]], d.h. 1 /[[File:NA.jpg|20px]], während der mittlere Korndurchmesser [[File:d.jpg|12px]], wie auf Tafel III (siehe 10.2.3) aufgeführt, die Quadratwurzel von [[File:A-.jpg|15px]] ist. Dieser Korndurchmesser hat keine physikalische Bedeutung, da er die Seite eines quadratischen Korns mit der Fläche [[File:A-.jpg|15px]] darstellt und die Kornquerschnitte nicht quadratisch sind. | ||

| + | |||

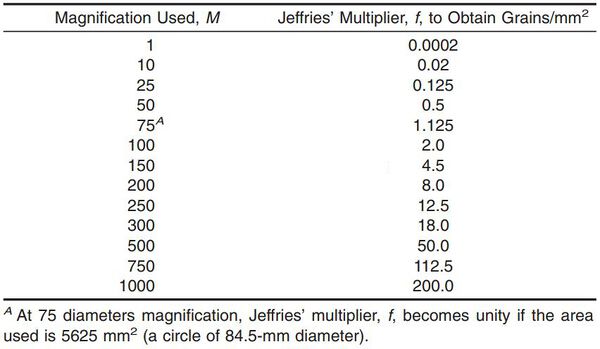

| + | '''TABELLE 5''' | ||

| + | <br>Beziehung zwischen der verwendeten Vergrößerung und dem Jeffries-Multiplikator [[File:Jeffries-Faktor.jpg|15px]] für eine Fläche von 5000 mm<sup>2</sup> (ein Kreis mit einem Durchmesser von 79,8 mm) ([[File:Jeffries-Faktor.jpg|15px]]= 0,0002 [[File:M.jpg|15px]]<sup>2</sup>) | ||

| + | <br>[[File:ASTM-Tabelle5.jpg|600px]] | ||

| + | |||

| + | == '''Anzahl der Körner''' == | ||

| + | Um eine genaue Zählung der Anzahl der Körner vollständig innerhalb des Prüfkreises und der Anzahl der Körner, die den Kreis schneiden, zu erhalten, ist es notwendig, die Körner auf der Schablone zu markieren zum Beispiel mit einem Fettstift oder Filzstift. Die Genauigkeit der planimetrischen Methode hängt von der Anzahl der gezählten Körner ab (siehe Abschnitt 19). Die Anzahl der Körner innerhalb des Prüfkreises sollte jedoch etwa 100 nicht überschreiten, da das Zählen mühsam und ungenau wird. Die Erfahrung zeigt, dass eine Vergrößerung, die etwa 50 Körner innerhalb des Testkreises erzeugt, hinsichtlich der Zählgenauigkeit pro Feld ungefähr optimal ist. Aufgrund der Notwendigkeit, die Körner zu markieren, um eine genaue Zählung zu erhalten, ist die planimetrische Methode weniger effizient als die Intercept-Methode (siehe Abschnitt 12). | ||

| + | == '''Prüfstellen ''' == | ||

| + | Prüfstellen sollten zufällig und ohne Verzerrung ausgewählt werden, wie in 5.2 beschrieben. Versuchen Sie nicht, Felder auszuwählen, die typisch erscheinen. Wählen Sie die Felder blind aus und wählen Sie sie an verschiedenen Stellen auf der Schliffebene aus. | ||

| + | == '''ursprünglichen Definition Korngröße ''' == | ||

| + | Nach der ursprünglichen Definition hat eine mikroskopisch bestimmte Korngröße von Nr. 1, 1.000 Körner / Zoll<sup>2</sup> bei 100X, also 15.500 Körner/mm2 bei 1X. Für andere Bereiche als den Standardkreis, bestimmen Sie die tatsächliche Anzahl der Körner pro mm<sup>2</sup> [[File:NA.jpg|20px]], und ermitteln Sie die nächstgelegene Größe aus Tabelle 4. Die ASTM-Korngrößenzahl, [[File:G.jpg|12px]], kann aus [[File:NA.jpg|20px]] (Anzahl der Körner pro mm<sup>2</sup> bei 1X) berechnet werden unter Verwendung von (Gleichung 1) in Tabelle 6. | ||

| + | |||

| + | == Linienfehler== | ||

| + | Bei diesem Ansatz wird davon ausgegangen, dass sich durchschnittlich die Hälfte der Körner, die den Testkreis schneiden, innerhalb des Kreises befinden, während sich die andere Hälfte außerhalb des Kreises befindet. Diese Annahme gilt für eine gerade Linie durch eine Kornstruktur, jedoch nicht unbedingt für eine gekrümmte Linie. Der durch diese Annahme erzeugte Fehler nimmt zu, wenn die Anzahl der Körner innerhalb des Testkreises abnimmt. Wenn die Anzahl der Körner innerhalb des Testkreises mindestens 50 beträgt, beträgt der Fehler etwa 2%. | ||

| + | === Vermeidung Linienfehler 1=== | ||

| + | Es gibt eine einfache Möglichkeit <ref>Saltykov, S.A., Steremetricheskaya Metallograpfiya (Sterometric Metallography), 2nd revised and supplemented edition, Metallurgizdat, Moscow, 1958, 444 pgs</ref>, diese Verzerrung unabhängig von der Anzahl der Körner in dem Messfeld zu vermeiden. Verwenden Sie einen quadratischen oder rechteckigen Testbereich. Das Zählverfahren muss jedoch geringfügig geändert werden. Zunächst wird angenommen, dass die Körner, die jede der vier Ecken schneiden, im Durchschnitt ein Viertel innerhalb der Figuren und drei Viertel außerhalb der Figuren betragen. Diese vier Eckkörner entsprechen zusammen einem Korn innerhalb der Testbox. | ||

| + | |||

| + | === '''Vermeidung Linienfehler 2'''=== | ||

| + | Ohne Berücksichtigung der vier Eckkörner werden [[File:Ninside.jpg|55px]], die Körner, die sich vollständig in der Box befinden, und [[File:Nintercepted.jpg|85px]], die Körner, die von den vier Seiten der Box geschnitten werden, gezählt. Gleichung 4 wird nun zu: | ||

| + | |||

| + | [[File:ASTM-Formel5.jpg|600px]] | ||

| + | |||

| + | wobei [[File:M.jpg|14px]] die Vergrößerung ist, [[File:A.jpg|12px]] die Testfigurenfläche in mm<sup>2</sup> ist und [[File:NA.jpg|20px]] die Anzahl der Körner pro Quadratmillimeter bei 1 × ist. Wählen Sie die Felder nach dem Zufallsprinzip aus, wie in 11.3 beschrieben. Es wird empfohlen, genügend Felder auszuwerten, damit insgesamt ~700 Körner gezählt werden, was normalerweise eine relative Genauigkeit von 10% ergibt (siehe Anhang X1, Absatz X1.3.2). | ||

| + | |||

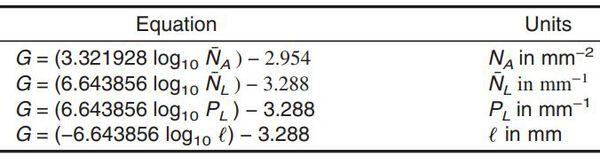

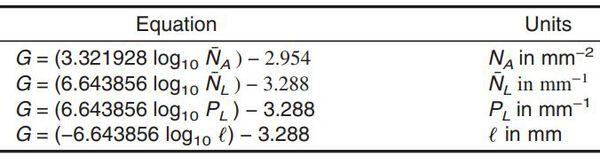

| + | === Korngrößengleichungen=== | ||

| + | Die durchschnittliche Kornfläche [[File:A-.jpg|15px]] ist der Kehrwert von [[File:NA.jpg|20px]] und der mittlere Korndurchmesser [[File:d.jpg|12px]] ist die Quadratwurzel von [[File:A-.jpg|15px]], wie in 11.1 beschrieben. Die ASTM-Korngrößenzahl [[File:G.jpg|12px]] kann unter Verwendung der Daten in Tabelle 4 geschätzt oder aus [[File:NA.jpg|20px]] unter Verwendung von Gleichung (1) in Tabelle 6 berechnet werden | ||

| + | |||

| + | '''TABELLE 6''' Korngrößengleichungen, die gemessene Parameter mit der mikroskopisch bestimmten ASTM-Korngröße, [[File:G.jpg|12px]] in Beziehung setzen | ||

| + | <br>'''ANMERKUNG 1''' - Bestimmen Sie die ASTM-Korngröße [[File:G.jpg|12px]] unter Verwendung der folgenden Gleichungen: | ||

| + | <br>'''ANMERKUNG 2''' - Die zweite und dritte Gleichung gelten für einphasige Kornstrukturen. | ||

| + | <br>'''ANMERKUNG 3''' - Um Mikrometer in Millimeter umzurechnen, dividieren Sie durch 1000. | ||

| + | <br>'''ANMERKUNG 4''' - Ein berechneter [[File:G.jpg|12px]] - Wert von -1 entspricht ASTM, [[File:G.jpg|12px]]=00. | ||

| + | <br>[[File:ASTM-Tabelle6.jpg|600px]] | ||

| + | |||

| + | = '''Linienschnittverfahren Generell''' = | ||

| + | Linienschnittverfahren sind bequemer zu verwenden als das planimetrische Verfahren. Diese Verfahren können mit verschiedenen Arten von Hilfsmitteln verwendet werden. Es wird dringend empfohlen, bei allen Linienschnittverfahren einen Klickzähler zu verwenden, um normale Zählfehler und Verzerrungen zu vermeiden, die auftreten können, wenn die Zählwerte höher oder niedriger als erwartet sind. | ||

| + | == '''Linienschnittverfahren Empfehlung''' == | ||

| + | Linienschnittverfahren werden insbesondere für alle Strukturen empfohlen, die von der einheitlichen gleichachsigen Form abweichen. Für anisotrope Strukturen stehen Verfahren zur Verfügung, um entweder separate Größenschätzungen in jeder der drei Hauptrichtungen vorzunehmen oder die durchschnittliche Größe gegebenenfalls vernünftig zu schätzen. | ||

| + | |||

| + | == '''Beziehung ASTM-Korngrößenzahl [[File:G.jpg|12px]] vs. Linienschnittverfahren''' == | ||

| + | Es gibt keine direkte mathematische Beziehung zwischen der ASTM-Korngrößenzahl [[File:G.jpg|12px]] und dem Linienschnittverfahren, im Gegensatz zu der genauen Beziehung zwischen [[File:G.jpg|12px]], [[File:NAE.jpg|28px]], [[File:NA.jpg|20px]] und [[File:A-.jpg|15px]] (Gleichung 1) für die planimetrische Methode. Die Beziehung, | ||

| + | |||

| + | [[File:ASTM-Formel6.jpg|600px]] | ||

| + | |||

| + | zwischen dem Linienschnittverfahren und der durchschnittlichen Kornfläche, ist [[File:A-.jpg|15px]] für Kreise genau, jedoch nicht ganz genau für eine Struktur gleichförmiger gleichachsiger Körner (siehe A2.2.2). Folglich wurde die Beziehung zwischen der ASTM-Korngrößenzahl [[File:G.jpg|12px]] und dem mittleren Linienschnittlänge so definiert, dass ASTM Nr. 0 eine mittlere Linienschnittlänge von genau 32,00 mm für die makroskopisch bestimmte Korngrößenskala und von 32,00 mm Sichtfeldgröße bei 100-facher Vergrößerung für die mikroskopisch bestimmte Korngrößenskala hat. Somit: | ||

| + | |||

| + | [[File:ASTM-Formel7.jpg|600px]] | ||

| + | <br>[[File:ASTM-Formel8.jpg|600px]] | ||

| + | <br>[[File:ASTM-Formel9.jpg|600px]] | ||

| + | |||

| + | wobei [[File:LO.jpg|20px]] 32 mm beträgt und [[File:L-.jpg|13px]] und [[File:NL-.jpg|20px]] in Millimetern bei 1X oder Anzahl der Abschnitte pro mm für die makroskopisch bestimmten Korngrößenzahlen und in Millimetern oder Anzahl pro mm auf einem Feld bei 100X für die mikroskopisch bestimmten Korngrößenzahlen sind. Unter Verwendung dieser Skala liegen die gemessenen Korngrößenzahlen innerhalb von etwa 0,01 [[File:G.jpg|12px]] Einheiten der Korngrößenzahlen, die durch die planimetrische Methode bestimmt wurden, d.h. innerhalb der Genauigkeit der Prüfmethoden. Weitere Einzelheiten zu den Korngrößenverhältnissen sind in Anhang A1 und Anhang A2 enthalten. | ||

| + | == | ||

| + | == '''Schnittpunktabstand''' == | ||

| + | Der auf einem ebenen Abschnitt gemessene mittlere Schnittpunktabstand [[File:L-.jpg|13px]] ist eine unverzerrte Schätzung des mittleren Schnittpunktabstand innerhalb des festen Materials in der Richtung oder über den gemessenen Richtungsbereich. Das Verhältnis von Oberfläche zu Volumen der Korngrenzen ist genau durch [[File:SV.jpg|13px]]=[[File:NL-.jpg|20px]] gegeben, wenn [[File:NL-.jpg|20px]] über drei Messwerte gemittelt wird. Diese Beziehungen sind unabhängig von der Kornform. | ||

='''Linienschnittverfahren nach Heyn'''<ref name="E112"/><ref name="Heyn"/>= | ='''Linienschnittverfahren nach Heyn'''<ref name="E112"/><ref name="Heyn"/>= | ||

| + | Schätzen Sie die durchschnittliche Korngröße, indem Sie (auf dem Mattscheibe, auf einer Mikrofotografie einer repräsentativen Messstelle der Probe, eines Kamerabildes oder auf der Probe selbst) die Anzahl der Körner zählen, die von einer oder mehreren geraden Linien geschnitten werden, die ausreichend lang sind, um mindestens 50 Schnittpunkte zu ergeben. Es ist wünschenswert, eine Kombination aus Schnittlinienlänge und Vergrößerung so auszuwählen, dass eine einzelne Messstelle die erforderliche Anzahl von Schnittpunkten ergibt. Ein solcher Test ermöglicht nominell die Schätzung der Korngröße auf die nächste ganze ASTM-Größenzahl am geprüften Messstelle. Es sollten zusätzliche, nicht festgelegte Bereiche berücksichtigt werden, um die erforderliche Genauigkeit zu erzielen. Die Genauigkeit der Korngrößenschätzungen nach dem Linienschnittverfahren hängt von der Anzahl der gezählten Korn-Schnittpunkte ab (siehe Abschnitt 19). Da die Enden von geraden Schnittlinien normalerweise innerhalb der Körner liegen (siehe 14.3), wird die Genauigkeit verringert, wenn die durchschnittliche Anzahl pro Schnittlinie niedrig ist. Verwenden Sie nach Möglichkeit entweder eine längere Schnittlinie oder eine geringere Vergrößerung. | ||

| + | == '''Genauigkeit dieses Mittelwertes''' == | ||

| + | Machen Sie zuerst eine Messung auf drei bis fünf willkürlich weit voneinander entfernten ausgewählten Messstellen, um einen angemessenen Durchschnitt für die Probe zu erhalten. Wenn die scheinbare Genauigkeit dieses Mittelwertes (berechnet wie in Abschnitt 15 angegeben) nicht ausreicht, führen fügen Sie weitere Messstellen hinzu, um die für den Mittelwert erforderliche Genauigkeit zu erhalten. | ||

| + | |||

| + | == '''Schnittpunkt Bewertung'''== | ||

| + | Ein Linienabschnitt ist ein Segment einer Messlinie, das ein Korn schneidet. Ein Schnittpunkt ist ein Punkt, an dem eine Messlinie durch eine Korngrenze geschnitten wird. Beide können, mit identischen Ergebnissen in einem einphasigen Material gezählt werden. Beim Zählen von Abschnitten werden Segmente am Ende einer Messlinie, die in einem Korn enden, als halbe Schnitte bewertet. Beim Zählen von Schnittpunkten sind die Endpunkte einer Messlinie keine Schnittpunkte und werden nicht gezählt, es sei denn, das Ende scheint eine Korngrenze genau zu berühren, dann wird es als ein 1⁄2 Schnittpunkte bewertet. Ein tangentialer Schnittpunkt mit einer Korngrenze wird als ein Schnittpunkt gewertet. Ein Schnittpunkt, der offensichtlich mit dem Übergang von drei Körnern (Zwickel) zusammenfällt, soll mit 11⁄2 bewertet werden. Bei unregelmäßigen Kornformen kann die Messlinie zwei Schnittpunkte an unterschiedlichen Punkten desselben Korns zusammen mit einem dritten Schnittpunkt mit dem eindringenden Korn erzeugen. Die zwei zusätzlichen Schnittpunkte sind zu zählen. | ||

| + | |||

| + | == '''Linienarray ''' == | ||

| + | Die Auswirkungen einer leichten Abweichung von einer gleichachsigen Struktur können beseitigt werden, indem Schnittpunkte auf einem Linienarray gezählt werden, das Linien mit vier oder mehr Orientierungen enthält. Die vier geraden Linien von Bild 5<ref>Eine Transparente Folie in Originalgröße von Bild 5 ist in der ASTM-Zentrale erhältlich. Bestell-Nr.: ADJE11217F</ref> können verwendet werden. Die Form solcher Anordnungen ist nicht kritisch, vorausgesetzt, dass alle Teile des Bildes mit ungefähr gleicher Gewichtung gemessen werden. Eine Anordnung von Linien, die von einem gemeinsamen Punkt ausgehen, ist daher nicht geeignet. Die Anzahl der Abschnitte ist für das gesamte Array und die einzelnen Werte von [[File:NL.jpg|18px]] zu zählen und für jedes Array als ganzes zu bestimmen. | ||

| + | |||

| + | '''Bild 5''' Linienarray's für die Linienschnitt-Zählung | ||

| + | <br>[[File:ASTM-Bild5.jpg|450px]] | ||

| + | |||

| + | == '''Nicht gleichachsige Strukturen''' == | ||

| + | Für deutlich nicht gleichachsige Strukturen wie mäßig bearbeitete Metalle können mehr Informationen erhalten werden, indem separate Größenbestimmungen entlang paralleler Linienarrays durchgeführt werden, die mit allen drei Hauptrichtungen der Probe übereinstimmen. Normalerweise werden Längs- und Querprobenabschnitte verwendet, wobei der Normalabschnitt bei Bedarf hinzugefügt wird. Jede der 100-mm-Linien von Bild 5 kann fünfmal unter Verwendung paralleler Verschiebungen angewendet werden, wobei die fünf '''+''' Markierungen an derselben Stelle auf dem Bild platziert werden. Alternativ kann ein transparentes Testgitter mit systematischen parallelen Messlinien bekannter Länge hergestellt und verwendet werden. | ||

| − | =''' | + | ='''Kreis - Linienschnittverfahren'''= |

| + | == Absatz == | ||

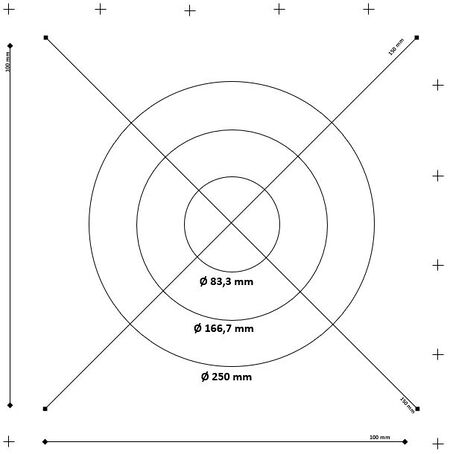

| + | Die Verwendung von kreisförmigen Testlinien anstelle von geraden Testlinien wurde von Underwood<ref>Underwood, E. E., and Coons, W. C., “The Role of Quantitative Stereology in Deformation Twinning,” Deformation Twinning, Gordon and Breach, New York, 1965, pp. 405–429.</ref>, Hilliard<ref>Hilliard, J., “Estimating Grain Size by the Intercept Method,” Metal Progress, Vol 85, May 1964.</ref> und Abrams<ref>Abrams, H., “Grain Size Measurement by the Intercept Method,” Metallography, Vol 4, 1971, pp. 59–78.</ref> befürwortet. Kreistestarrays kompensieren automatisch Abweichungen von gleichachsigen Kornformen, ohne einen lokalen Teil des Bildes zu übergewichten. Mehrdeutige Schnittpunkte an den Enden der Testlinien werden beseitigt. Zirkuläre Messlinien eignen sich am besten zur Verwendung als feste manuelle Routineverfahren zur Korngrößenschätzung bei der Qualitätskontrolle. | ||

| + | Hilliard-Einzelkreisverfahren: | ||

| − | ='''Abrams Drei-Kreis Verfahren'''<ref name="E112"/><ref> | + | =='''Hilliard-Einzelkreisverfahren'''<ref name="E112"/>== |

| + | === Absatz === | ||

| + | Wenn die Kornform nicht gleichachsig ist, sondern durch Verformung oder andere Prozesse verzerrt wird, erfordert das Erhalten eines durchschnittlichen linearen Schnittwerts unter Verwendung gerader Messlinien die Mittelung von Werten, die bei einer Vielzahl von Orientierungen erstellt wurden. Wenn dies nicht sorgfältig durchgeführt wird, kann eine Vorspannung eingeführt werden. Die Verwendung eines Kreises als Testlinie beseitigt dieses Problem, da der Kreis alle Ausrichtungen gleich und ohne Verzerrung misst. | ||

| + | === Absatz === | ||

| + | Es kann jede Kreisgröße mit genau bekanntem Umfang verwendet werden. Umfänge von 100, 200 oder 250 mm sind normalerweise zweckmäßig. Der Messkreisdurchmesser sollte niemals kleiner sein als die größten beobachteten Körner. Wenn der Testkreis kleiner als etwa das Dreifache des mittleren linearen Abschnitts ist, ist die Verteilung der Anzahl der Abschnitte oder Schnittpunkte pro Feld nicht normal verteilt. Die Verwendung kleiner Messkreise ist ineffizient, da sehr viele Felder ausgewertet werden müssen, um ein hohes Maß an Präzision zu erzielen. Eine kleine Referenzmarke sollte am oberen Rand des Kreises angebracht, um die Stelle zu markieren, an der die Zählung gestartet und gestoppt werden soll. Der Messkreis soll bei einer geeigneten Vergrößerung, willkürlich an eine beliebige Stelle der Probe gelegt werden, zählen Sie dann die Anzahl der Korngrenzen, die den Kreis für jede Anwendung schneiden. Wenden Sie den Kreis nur einmal auf jedes Messfeld an und fügen Sie weitere repräsentative Messfelder hinzu, bis genügend Zählungen vorliegen, um die erforderliche Genauigkeit zu erzielen. Die Variation der Anzahl pro Messkreisanwendung nimmt mit zunehmender Kreisgröße ab und wird natürlich durch die Gleichmäßigkeit der Korngrößenverteilung beeinflusst. | ||

| + | === Absatz === | ||

| + | Wie bei allen Linienschnittverfahren nimmt die Genauigkeit der Messung mit zunehmender Anzahl von Messlinien pro Probe zu (siehe Abschnitt 19). Die Genauigkeit basiert auf der Standardabweichung der Anzahl der Abschnitte oder Schnittpunkte pro Bild. Im Allgemeinen wird für eine gegebene Kornstruktur die Standardabweichung verbessert, wenn die Anzahl pro Messkreisen und die Gesamtzahl (d.h. die Anzahl der Messungen) zunimmt. Hilliard empfahl Prüfbedingungen, die ungefähr 35 Zählungen pro Kreis erzeugen, wobei der Messkreis willkürlich über eine so große Probenfläche wie möglich angewendet wird, bis die gewünschte Gesamtzahl von Messungen erreicht ist. | ||

| + | |||

| + | =='''Abrams Drei-Kreis Verfahren'''<ref name="E112"/>== | ||

| + | === Absatz=== | ||

| + | Basierend auf einem experimentellen Befund, dass insgesamt 500 Zählungen pro Probe normalerweise eine akzeptable Präzision ergeben, entwickelte Abrams ein spezielles Verfahren für die routinemäßige durchschnittliche Korngrößenbewertung von handelsüblichen Stählen. Die Verwendung des | ||

| + | Chi-Quadrat-Tests an realen Daten zeigte, dass die Variation der Linienabschnittszahlen nahezu normal ist, so dass die statistischen Beobachtungen wie eine Normalverteilungen behandelt werden können. Somit werden sowohl ein Maß für die Variabilität als auch die Vertrauensgrenze des Ergebnisses für jede Bestimmung der durchschnittlichen Korngröße berechnet. | ||

| + | === Absatz=== | ||

| + | Das Prüfmuster besteht aus drei konzentrischen Kreisen mit gleichem Abstand Gesamtumfang von 500 mm, wie in Bild. 5 gezeigt. Wenden Sie dieses Muster nacheinander auf mindestens fünf willkürlich ausgewählte und weit auseinander liegende Prüfpositionen an, wobei Sie die Anzahl der Schnittpunkte pro Muster für jede Messung separat aufzeichnen. Bestimmen Sie dann den mittleren linearen Achsenabschnitt, seine Standardabweichung, die 95% -Vertrauensgrenze und die prozentuale relative Genauigkeit. Für die meisten Arbeiten entspricht eine relative Genauigkeit von 10% oder weniger. | ||

| + | ==== Absatz==== | ||

| + | Untersuchen Sie die Kornstruktur und wählen Sie eine Vergrößerung aus, die 40 bis 100 Linienabschnitte oder Schnittpunkte pro Platzierung des Drei-Kreis-Messgitters ergibt. Das Ziel besteht darin, insgesamt etwa 400 bis 500 Zählungen zu erhalten, die ideale Vergrößerung ist diejenige, die etwa 100 Zählungen pro Messstelle ergibt. Wenn jedoch die Anzahl pro Messstelle von 40 auf 100 steigt, werden Fehler beim Zählen wahrscheinlicher. Da die Kornstruktur von Feld zu Feld etwas variiert, sollten mindestens fünf weit auseinander liegende Felder ausgewählt werden. Einige Metallographen fühlen sich wohler, wenn sie 10 Felder mit etwa 40 bis 50 Zählungen pro Feld zählen. Bei den meisten Kornstrukturen ergibt eine Gesamtzahl von 400 bis 500 Linienabschnitten oder Schnittpunkten über 5 bis 10 Felder eine relative Genauigkeit von mehr als 10%. Bild. 6 zeigt die Beziehung zwischen der durchschnittlichen Schnittzahl und der mikroskopisch bestimmten ASTM-Korngrößenzahl als Funktion der Vergrößerung. | ||

| + | ==== Absatz==== | ||

| + | Wählen Sie willkürlich einen Bereich für die Messung aus und wenden Sie das Prüfmuster auf das Bild an. Eine Transparenzfolie des Musters kann direkt auf die Mikroskopmattscheibe aufgebracht werden, wenn eine dauerhafte Aufzeichnung gewünscht wird muß eine Mikrophotographie erstellt werden. Eine direkte Zählung mit einer Linienscheibe, im Okular ist zulässig, es ist jedoch zu erwarten, dass einige Bediener Schwierigkeiten haben, bei der empfohlenen Zähldichte richtig zu zählen. Zählen Sie jeden Kreis nacheinander vollständig, indem Sie einen manuell betätigten Klickzähler verwenden, um die Gesamtzahl der Korngrenzenschnittpunkte zu Zählen. Der manuelle Klickzähler ist erforderlich, um die Tendenz von Zählfehlern zu vermeiden und Speicherfehler zu minimieren. Der Bediener sollte es vermeiden, die Schnittpunkte im Kopf zu zählen. Wenn ein Klickzähler verwendet wird, bewerten Sie einen beliebigen Schnittpunkt des Kreises mit der Verbindung von drei Körnern (Zwickel) als zwei und nicht als den korrekten Wert von 11⁄2. Der entstehende Fehler ist sehr gering. | ||

| + | |||

| + | === Absatz=== | ||

| + | Für jedes Messbild berechnen Sie N_L oder P_L nach den Formeln | ||

| + | |||

| + | [[File:ASTM-Formel10.jpg|600px]] | ||

| + | <br>[[File:ASTM-Formel11.jpg|600px]] | ||

| + | |||

| + | Dabei sind [[File:Ni.jpg|17px]] und [[File:Pi.jpg|13px]] die Anzahl der auf dem Feld gezählten Abschnitte oder Schnittpunkte, [[File:L.jpg|10px]] ist die Gesamtlänge der Messlinie (500 mm) und [[File:M.jpg|15px]] die Vergrößerung. | ||

| + | |||

| + | === Absatz === | ||

| + | Berechnen Sie den mittleren linearen Schnittwert für jedes | ||

| + | Feld, [[File:L.jpg|10px]]. | ||

| + | |||

| + | [[File:ASTM-Formel12.jpg|600px]] | ||

| + | |||

| + | === Absatz === | ||

| + | Der Durchschnittswert von, [[File:n.jpg|12px]] Bestimmungen von [[File:NL.jpg|20px]], [[File:PL.jpg|17px]] oder [[File:l-.jpg|10px]] wird verwendet, um die mikroskopisch gemessene ASTM-Korngröße unter Verwendung der Gleichungen in Tabelle 6, der in Bild 6 grafisch gezeigten Daten oder der Daten in Tabelle 4 zu bestimmen. | ||

| + | |||

| + | ='''Statistische Analyse'''= | ||

| + | == Absatz == | ||

| + | Keine Bestimmung der durchschnittlichen Korngröße kann eine genaue Messung sein. Somit ist keine Bestimmung vollständig, ohne auch die Genauigkeit zu berechnen, mit der die bestimmte Größe bei normaler Vertrauenswahrscheinlichkeit als die tatsächliche durchschnittliche Korngröße der untersuchten Probe angesehen werden kann. In Übereinstimmung mit der gängigen technischen Praxis wird in diesem Abschnitt von der normalen Vertrauenswahrscheinlichkeit ausgegangen, der in der Erwartung besteht, dass der tatsächliche Fehler in 95% der Fälle innerhalb der angegebenen Unsicherheit liegt. | ||

| + | ==== Absatz ==== | ||

| + | Viele Proben variieren messbar in der Korngröße von einem Messfeld zum anderen, wobei diese Variation für einen Großteil der Unsicherheit verantwortlich ist. Der minimale Aufwand bei manuellen Methoden, um die erforderliche Präzision zu erreichen, rechtfertigt einzelne Zählungen, deren Präzision mit dieser natürlichen Variabilität vergleichbar ist (6). Die hohe lokale Präzision, die mit maschinellen Methoden erzielt werden kann, führt häufig nur zu einer geringen Erhöhung der Gesamtpräzision, sofern nicht auch viele Felder gemessen werden. Sie hilft jedoch dabei, die natürliche Variabilität von Ungenauigkeiten beim Zählen zu unterscheiden. | ||

| + | == Absatz == | ||

| + | Nachdem die gewünschte Anzahl von Bildern gemessen wurde, Berechnen Sie den Mittelwert von N_A oder, ¯l aus den einzelnen Bildwerten nach: | ||

| + | |||

| + | [[File:ASTM-Formel13.jpg|600px]] | ||

| + | |||

| + | wobei [[File:Xi.jpg|20px]] einen einzelnen Wert darstellt, [[File:X-.jpg|15px]] der Mittelwert und n die Anzahl der Messungen ist. | ||

| + | |||

| + | == Absatz == | ||

| + | Berechnen Sie die Standardabweichung der einzelnen Messungen nach der Gleichung: | ||

| + | |||

| + | [[File:ASTM-Formel14.jpg|600px]] | ||

| + | |||

| + | wobei [[File:s.jpg|10px]] die Standardabweichung ist. | ||

| + | |||

| + | == Absatz == | ||

| + | Berechnen Sie den 95% -Vertrauensbereich 95%CI, jeder Messung gemäß: | ||

| + | |||

| + | [[File:ASTM-Formel15.jpg|600px]] | ||

| + | |||

| + | wobei das [[File:Stern.jpg|15px]] eine Multiplikationsoperation anzeigt. Tabelle 7 listet Werte von [[File:t.jpg|8px]] als Funktion von [[File:n.jpg|10px]] auf. | ||

| + | |||

| + | <br>'''TABELLE 7''' - 95% - Vertrauenswahrscheinlichkeits - Multiplikatoren, [[File:t.jpg|8px]] | ||

| + | <br>[[File:ASTM-Tabelle6.jpg|600px]] | ||

| + | |||

| + | == Absatz == | ||

| + | Berechnen Sie die prozentuale relative Genauigkeit [[File:RA.jpg|23px]] der Messungen, indem Sie den [[File:95%CI.jpg|45px]]-Wert durch den Mittelwert dividieren und die Ergebnisse als Prozentsatz ausdrücken, d.h. | ||

| + | |||

| + | [[File:ASTM-Formel16.jpg|600px]] | ||

| + | |||

| + | == Absatz == | ||

| + | Wenn die <big>'''%'''</big> [[File:RA.jpg|23px]] für die beabsichtigte Anwendung als zu hoch angesehen wird, sollten mehr Felder gemessen und die Berechnungen in 15.1-15.5 wiederholt werden. In der Regel wird eine <big>'''10%'''</big> [[File:RA.jpg|23px]] (oder weniger) für die meisten Zwecke als akzeptable Genauigkeit angesehen. | ||

| + | |||

| + | == Absatz == | ||

| + | Konvertieren Sie den Mittelwert von [[File:NA.jpg|23px]] oder [[File:L-.jpg|12px]], in die ASTM Korngrößenzahl, [[File:G.jpg|14px]], unter Verwendung von Tabelle 4 oder der Gleichungen in Tabelle 6. | ||

| + | ='''Proben mit nicht gleichachsigen Kornformen'''= | ||

| + | == Absatz == | ||

| + | Wenn die Kornform durch Verarbeitung so geändert wurde, dass die Körner nicht mehr gleichachsig sind, sollten Korngrößenmessungen an Längs- (l), Quer- (t) und Planar (p) Schliffen für rechteckige Stangen-, Platten- oder Blecharten durchgeführt werden Material. Für Rundstangen werden radiale Längs- und Querschliffe verwendet. Wenn die Abweichung der Korngröße zwischen den Schlifflagen, Längs und Quer, nicht zu groß ist (siehe 16.2.2), kann eine vernünftige Schätzung der Korngröße unter Verwendung eines Längsschliffes und des kreisförmigen Testgitters bestimmt werden. Wenn für die Analyse gerichtete Messlinien verwendet werden, können Messungen in den drei Hauptrichtungen mit nur zwei der drei Schliffebenen durchgeführt werden. | ||

| + | == Planimetrische Methode: == | ||

| + | === Absatz === | ||

| + | Wenn die Kornform nicht gleichachsig, sondern länglich ist, führen Sie Kornzählungen auf jeder der drei Schliffebenen durch, d.h. Schliffebenen auf Längs-, Quer- und Planlage. Bestimmen Sie die Anzahl der Körner pro mm<sup>2</sup> bei 1X auf den Schliffebenen Längs-, Quer- und Planlage [[File:NAl-.jpg|25px]],[[File:NAt-.jpg|23px]] bzw. [[File:NAp-.jpg|23px]] und berechnen Sie die mittlere Anzahl der Körner pro Flächeneinheit [[File:NA-.jpg|18px]], aus den drei [[File:NA-.jpg|18px]] Werten der drei Schliffebenen: | ||

| + | |||

| + | [[File:ASTM-Formel17.jpg|600px]] | ||

| + | |||

| + | Dabei steht [[File:Stern.jpg|18px]] für eine Multiplikationsoperation und der Balken über jeder Größe für einen Durchschnittswert. | ||

| + | === Absatz === | ||

| + | Eine vernünftige Schätzung der Korngröße kann allein aus [[File:NAl-.jpg|25px]]vorgenommen werden, wenn die Abweichung von einer gleichachsigen Form nicht übermäßig groß ist (Seitenverhältnis ≤ 3: 1). | ||

| + | === Absatz === | ||

| + | Berechnen Sie [[File:G.jpg|14px]] aus dem Mittelwert von [[File:NA-.jpg|18px]] aus der für jede Schlifflage ermittelten Durchschnittswerten. Führen Sie die statistische Analyse (15.1-15.5) nur für die Messungen in jeder Schlifflage durch. | ||

| + | == '''Linienschnittverfahren''' == | ||

| + | === Absatz === | ||

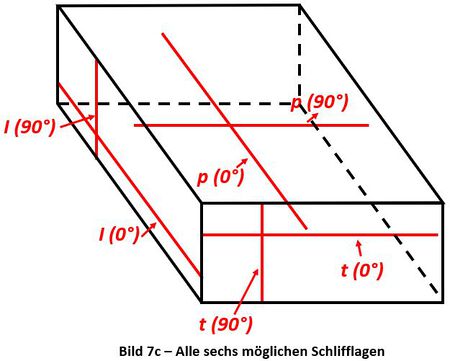

| + | Zur Beurteilung der Korngröße nicht gleichachsiger Kornstrukturen können Messungen unter Verwendung kreisförmiger Messgitter oder zufällig angeordneter Messlinien auf jeder der drei Schlifflagen oder unter Verwendung gerichteter Messlinien in drei oder sechs der Hauptrichtungen, unter Verwendung von zwei oder drei der Haupttestebenen, durchgeführt werden siehe Bild 7. Für Proben, bei denen die Abweichung von einer gleichachsigen Form nicht stark ist (Seitenverhältnis ≤ 3: 1), kann eine vernünftige Schätzung der Korngröße unter Verwendung eines Kreisgitters, nur in der Längsebene, vorgenommen werden. | ||

| + | === Absatz === | ||

| + | Die Korngröße kann aus Messungen der mittleren Anzahl von Korngrenzenschnittpunkten pro Längeneinheit [[File:PL-.jpg|18px]] oder der mittleren Anzahl von Körnern [[File:NL-.jpg|18px]] bestimmt werden, die pro Längeneinheit geschnitten werden. Beide Methoden liefern die gleichen Ergebnisse für eine einphasige Kornstruktur. [[File:PL-.jpg|18px]] oder [[File:NL-.jpg|18px]] können entweder unter Verwendung von Messkreisen auf jeder der Hauptebenen oder gerichteten Messlinien in drei oder sechs der in Bild 7a-c gezeigten Haupttestrichtungen bestimmt werden. | ||

| + | |||

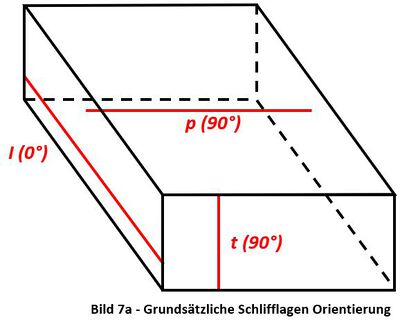

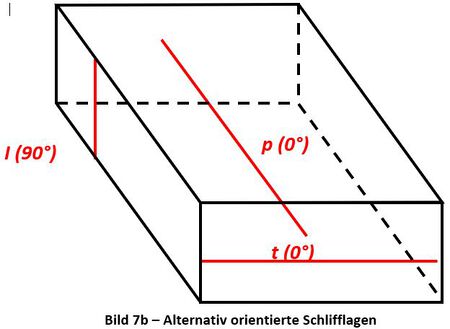

| + | '''ANMERKUNG 1''' - Messungen von rechteckigen Proben vom Stab-, Platten-, Streifen- oder Blechtyp mit nicht gleichachsigen Kornstrukturen. | ||

| + | <br>'''Bild Nr. 7 - Schematische Darstellung der sechs möglichen Schlifflagen für die Korngrößenmessung''' | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | |- | ||

| + | |'''Bild Nr. 7a''' | ||

| + | |'''Bild Nr. 7b ''' | ||

| + | |'''Bild Nr. 7c ''' | ||

| + | |- | ||

| + | |[[File:ASTM-Bild7a.jpg|400px|center]] | ||

| + | |[[File:ASTM-Bild7b.jpg|450px|center]] | ||

| + | |[[File:ASTM-Bild7c.jpg|450px|center]] | ||

| + | |} | ||

| + | === Absatz === | ||

| + | Für den Fall zufällig bestimmter Werte von [[File:PL-.jpg|18px]] oder [[File:NL-.jpg|18px]] berechnen Sie auf den drei Hauptebenen den Durchschnittswert gemäß: | ||

| + | |||

| + | [[File:ASTM-Formel18.jpg|600px]] | ||

| + | <br>[[File:ASTM-Formel19.jpg|600px]] | ||

| + | |||

| + | === Absatz === | ||

| + | Alternativ können Sie [[File:ll.jpg|20px]], [[File:lt-.jpg|18px]] und, [[File:lp-.jpg|18px]] aus den [[File:PL-.jpg|18px]] oder [[File:NL-.jpg|18px]] Werten in jeder Ebene unter Verwendung von (Gleichung 11) berechnen. Berechnen Sie dann den Gesamtmittelwert von [[File:L-.jpg|12px]], aus: | ||

| + | |||

| + | [[File:ASTM-Formel20.jpg|600px]] | ||

| + | |||

| + | === Absatz === | ||

| + | Wenn gerichtete Messlinien in den Hauptrichtungen auf den Hauptebenen verwendet werden, sind nur zwei der Hauptebenen erforderlich, um gerichtete Zählungen in den drei Hauptrichtungen durchzuführen und eine Schätzung der Korngröße zu erhalten. | ||

| + | === Absatz === | ||

| + | Zusätzliche Informationen über die Kornform können erhalten werden, indem [[File:l-.jpg|12px]] parallel (0 °) und senkrecht (90 °) zur Verformungsachse auf einer in Längsrichtung ausgerichteten Oberfläche bestimmt wird. Das Korndehnungsverhältnis oder der Anisotropie Index, [[File:AI.jpg|20px]] kann aus bestimmt werden | ||

| + | |||

| + | [[File:ASTM-Formel21.jpg|600px]] | ||

| + | ==== Absatz ==== | ||

| + | Die dreidimensionale mittlere Korngröße und -form kann auch durch die gerichteten mittleren linearen Schnittwerte auf den drei Hauptebenen definiert werden. Diese Werte würden ausgedrückt als: | ||

| + | |||

| + | [[File:ASTM-Formel22.jpg|600px]] | ||

| + | |||

| + | ==== Absatz ==== | ||

| + | Ein anderer Ansatz, der verwendet werden kann, besteht darin, die drei Ergebnisse zu normalisieren, indem jedes durch den Wert des kleinsten dividiert wird, wobei die Ergebnisse als Verhältnisse ausgedrückt werden. | ||

| + | === Absatz === | ||

| + | Der Mittelwert von [[File:l-.jpg|12px]] für die Messungen in den drei Haupttestrichtungen wird erhalten, indem der gerichtete [[File:NL-.jpg|20px]] oder [[File:PL-.jpg|20px]] (wie in (Gleichung 22) gezeigt) gemittelt wird und dann [[File:l-.jpg|12px]] aus diesem Mittelwert berechnet wird; oder durch Berechnen gerichteter [[File:l-.jpg|12px]] Werte in jeder der drei Hauptrichtungen und anschließendes Mitteln dieser Werte gemäß (Gleichung 23): | ||

| + | |||

| + | [[File:ASTM-Formel23.jpg|600px]] | ||

| + | |||

| + | Dies geschieht in gleicher Weise für [[File:NL-.jpg|20px]]. Verwenden Sie zur Berechnung des großen Mittelwerts [[File:l-.jpg|12px]] aus den gerichteten Mittelwerten: | ||

| + | |||

| + | [[File:ASTM-Formel24.jpg|600px]] | ||

| + | |||

| + | wobei das [[File:stern.jpg|12px]] eine Multiplikationsoperation anzeigt. | ||

| + | |||

| + | === Absatz === | ||

| + | Die mittlere Korngröße wird aus den Gesamtdurchschnitten von [[File:PL-.jpg|20px]], [[File:NL-.jpg|20px]] oder [[File:l klein.jpg|12px]] unter Verwendung von Tabelle 4 oder den Gleichungen in Tabelle 6 bestimmt. Weitere Informationen zur Messung der Korngröße für nicht gleichachsige Strukturen finden Sie in Anhang A1 der Prüfmethoden E1382. | ||

| + | == Absatz == | ||

| + | Die Daten aus jeder Ebene oder jeder Haupttestrichtung sollten gemäß dem Verfahren in 15.1-15.5 statistisch analysiert werden. | ||

| + | |||

| + | == Absatz == | ||

| + | Sofern nicht anders angegeben, wird angenommen, dass die effektive durchschnittliche Korngröße die Größe der Matrixphase ist. | ||

| + | ='''Proben, die zwei oder mehr Phasen oder Bestandteile enthalten'''= | ||

| + | Geringe Mengen von Partikeln der zweiten Phase, ob erwünschte oder unerwünschte Merkmale, können bei der Bestimmung der Korngröße ignoriert werden, d.h. die Struktur wird als einphasiges Material behandelt und die zuvor beschriebenen planimetrischen oder Schnittverfahren werden verwendet, um die Korngröße zu bestimmen . | ||

| + | == Absatz == | ||

| + | Die Identität jeder gemessenen Phase und der Prozentsatz der von jeder Phase eingenommenen Feldfläche sind zu bestimmen und anzugeben. Der Prozentsatz jeder Phase kann gemäß Übung E562 bestimmt werden. | ||

| + | == '''Vergleichsmethode''' == | ||

| + | Das Bewertungsverfahren für Vergleichsbildern kann für die meisten kommerziellen Anwendungen eine akzeptable Genauigkeit bieten, wenn die zweite Phase (oder der zweite Bestandteil) aus Inseln oder Flecken besteht, die im Wesentlichen dieselbe Größe wie die Matrixkörner haben. oder die Menge und Größe der Partikel der zweiten Phase sind beide klein und die Partikel befinden sich hauptsächlich entlang der Korngrenzen. | ||

| + | == '''Planimetrische Methode''' == | ||

| + | Die planimetrische Methode kann angewendet werden, wenn die Matrixkorngrenzen deutlich sichtbar sind und die Partikel der zweiten Phase (Bestandteil) hauptsächlich zwischen den Matrixkörnern und nicht innerhalb der Körner vorhanden sind. Bestimmen Sie den Prozentsatz der Prüffläche, die von der zweiten Phase belegt wird, z. B. durch Übung E562. Bestimmen Sie immer die Menge der Phase mit der geringsten Konzentration, normalerweise die zweite Phase oder den zweiten Bestandteil. Bestimmen Sie dann die Matrixphase durch Differenz. Zählen Sie als nächstes die Anzahl der Matrixkörner vollständig innerhalb der Prüfbereiche und die Anzahl der Matrixkörner, die die Prüfbereichsgrenze schneiden, wie in Abschnitt 11 beschrieben. Der Prüfbereich muss auf den Bereich reduziert werden, der nur von den Matrixphasenkörnern abgedeckt wird. Die effektive durchschnittliche Korngröße wird dann aus der Anzahl der Körner pro Einheit Nettofläche der Matrixphase bestimmt. Analysieren Sie statistisch die Anzahl der Körner pro Flächeneinheit der α-Matrixphase N_A α aus jeder Feldmessung unter Verwendung des in Abschnitt 15 beschriebenen Ansatzes. Bestimmen Sie dann aus dem Gesamtmittelwert N_A α die effektive Korngröße der Matrix unter Verwendung von Tabelle 4 oder der entsprechenden Gleichung in Tabelle 6 | ||

| + | |||

| + | == '''Linienschnitt-Methode''' == | ||

| + | Für diese Methode gelten die gleichen Einschränkungen hinsichtlich der Anwendbarkeit, wie in 17.4. Auch hier muss die Menge der Matrixphase, wie in 17.4 beschrieben, bestimmt werden,. Es wird ein Prüfgitter verwendet, das aus einem oder mehreren Prüfkreisen besteht, wie in Bild 5 gezeigt. Zählen Sie für diese Anwendung die Anzahl der Matrixkörner [[File:NA.jpg|20px]], die von der Prüflinie geschnitten werden. Bestimmen Sie die mittlere Schnittlänge der Matrixphase gemäß: | ||

| + | [[File:ASTM-Formel25.jpg|600px]] | ||

| + | <br>Wenn der Volumenanteil der α-Matrix [[File:VVa.jpg|30px]] als Bruch ausgedrückt wird, ist [[File:L.jpg|12px]] die Länge der Prüflinie und [[File:M.jpg|20px]] die Vergrößerung. Die Korngröße der α-Körner wird unter Verwendung von Tabelle 4 oder der Gleichung in Tabelle 6 bestimmt. In der Praxis ist es unpraktisch, den Volumenanteil der α-Phase und die Anzahl der Körner, die die Prüflinie für jedes Feld schneiden, manuell zu bestimmen. In diesem Fall kann die mittlere lineare Schnittlänge der α-Phase für jedes Feld bestimmt und diese Daten für jedes Feld, gemäß dem in Abschnitt 15 beschriebenen Verfahren statistisch analysiert werden. Wenn [[File:VVa.jpg|30px]] und [[File:Nalpha.jpg|25px]] nicht gleichzeitig für dieselben Felder gemessen werden. Dann kann die statistische Analyse nur mit den [[File:VVa.jpg|30px]] und [[File:Nalpha.jpg|25px]]-Daten durchgeführt werden. | ||

| + | === Absatz === | ||

| + | Es ist auch möglich, [[File:Lalpha-.jpg|20px]] durch Messung einzelner Schnittlängen unter Verwendung paralleler gerader Prüflinien zu bestimmen, die zufällig auf die Struktur angewendet werden. Messen Sie nicht die Teilabschnitte an den Enden der Testlinien. Diese Methode ist langwierig, es sei denn, sie kann auf irgendeine Weise automatisiert werden. Die einzelnen Abschnitte werden gemittelt und dieser Wert wird verwendet, um [[File:M.jpg|12px]] aus Tabelle 4 oder der Gleichung in Tabelle 6 zu bestimmen. Die einzelnen Abschnitte können in einem Histogramm aufgezeichnet werden, dies liegt jedoch außerhalb des Rahmens dieser Prüfmethoden. | ||

| + | ='''Prüfbericht'''= | ||

| + | == Absatz == | ||

| + | Der Prüfbericht sollte alle relevanten identifizierenden Informationen bezüglich der Probe, ihrer Zusammensetzung, Spezifikationsbezeichnung oder des Handelsnamens, des Kunden oder Datenanforderers, des Testdatums, der Wärmebehandlungs- oder Verarbeitungshistorie, des Ortes und der Ausrichtung der Probe, des Ätzmittels und der Ätzmethode, des Korns dokumentieren Größenanalysemethode usw. nach Bedarf. | ||

| + | == Absatz == | ||

| + | Listen Sie die Anzahl der gemessenen Bilder, die Vergrößerung und den Prüfbereich auf. Die Anzahl der gezählten Körner oder die Anzahl der gezählten Abschnitte oder Schnittpunkte kann ebenfalls aufgezeichnet werden. Listen Sie für eine Zweiphasenstruktur den Flächenanteil der Matrixphase auf. | ||

| + | == Absatz == | ||

| + | Falls erforderlich oder gewünscht, kann eine Mikrophotographie bereitgestellt werden, die das typische Aussehen der Kornstruktur veranschaulicht. | ||

| + | == Absatz == | ||

| + | Listen Sie den mittleren Messwert, seine Standardabweichung, das 95% - Vertrauensintervall, die prozentuale relative Genauigkeit und die ASTM-Korngrößenzahl auf. | ||

| + | === Absatz === | ||

| + | Listen Sie für die Vergleichsmethode nur die geschätzte ASTM-Korngrößenzahl auf. | ||

| + | == Absatz == | ||

| + | Listen Sie für eine nicht gleichachsige Kornstruktur die Analysemethode, die untersuchten Ebenen, die bewerteten Richtungen (falls zutreffend), die Korngrößenschätzung pro Ebene oder Richtung, den Mittelwert der planaren Messungen und die berechnete oder geschätzte ASTM-Korngrößenzahl auf | ||

| + | == Absatz == | ||

| + | Listen Sie für eine Zweiphasenstruktur die Analysemethode, die Menge der Matrixphase (falls bestimmt), die Korngrößenmessung der Matrixphase (und die Standardabweichung, das 95% - Vertrauensintervall und die prozentuale relative Genauigkeit) und auf die berechnete oder geschätzte ASTM-Korngrößenzahl. | ||

| + | Wenn die durchschnittliche Korngröße einer Gruppe von Proben aus einer Charge ausgedrückt werden soll, mitteln Sie nicht einfach die ASTM-Korngrößenzahlen. Berechnen Sie stattdessen einen arithmetischen Durchschnitt der tatsächlichen Messungen, z. B. die [[File:NA-.jpg|20px]] oder [[File:L klein.jpg|12px]] Werte pro Probe. Berechnen oder schätzen Sie dann aus dem Losdurchschnitt die ASTM-Korngröße für das Los. Die Probenwerte von [[File:NA-.jpg|20px]] oder [[File:L klein.jpg|12px]] können auch statistisch gemäß dem Ansatz in Abschnitt 15 analysiert werden, um die Korngrößenvariabilität innerhalb der Charge zu bewerten. | ||

| + | ='''Präzision und systematischer Fehler'''= | ||

| + | == Absatz == | ||

| + | Die Präzision und der systematischer Fehler von Korngrößenmessungen hängt von der Repräsentativität der ausgewählten Proben und den für die Messung ausgewählten Bereichen auf der Schliffebene ab. Wenn die Korngröße innerhalb eines Produkts variiert, muss die Proben- und Bildauswahl diese Variation angemessen berücksichtigen. | ||

| + | == Absatz == | ||

| + | Die relative Genauigkeit der Korngrößenmessung des Produkts verbessert sich mit zunehmender Anzahl der aus dem Produkt entnommenen Proben. Die relative Genauigkeit der Korngrößenmessung jeder Probe verbessert sich, wenn die Anzahl der ausgewerteten Bilder und die Anzahl der gezählten Körner oder Kornabschnitte zunimmt. | ||

| + | == Absatz == | ||

| + | Eine Verzerrung der Messungen tritt auf, wenn die Probenvorbereitung unzureichend ist. Die wahre Struktur muss einwandfrei präpariert werden und die Korngrenzen müssen vollständig abgegrenzt sein, um die beste Messgenauigkeit und Freiheit von systematischer Fehlern zu erzielen. Wenn der Prozentsatz der nicht aufgelösten Korngrenzen zunimmt, nimmt der systematische Fehler zu und die Präzision, Wiederholbarkeit und Reproduzierbarkeit werden schlechter. | ||

| + | == Absatz == | ||

| + | Eine ungenaue Bestimmung der Vergrößerung der Kornstruktur führt zu einem größerem systematischen Fehler. | ||

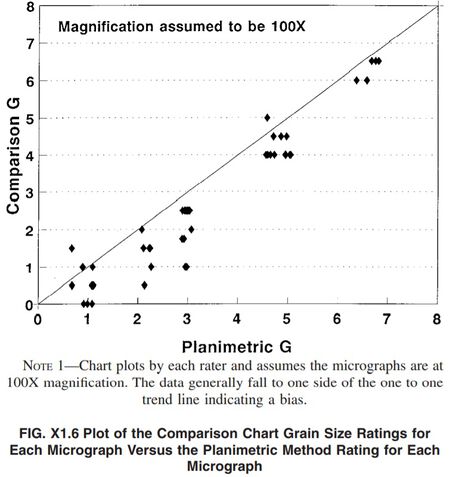

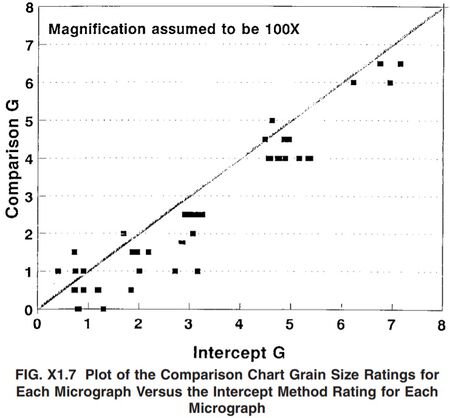

| + | == Absatz == | ||