Korngrößenbestimmung nach DIN EN ISO 643: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) |

Horsch (Diskussion | Beiträge) (→Absatz) |

||

| (65 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 18: | Zeile 18: | ||

* '''[[Hauptseite|Zur Hauptseite]]''' | * '''[[Hauptseite|Zur Hauptseite]]''' | ||

| − | + | <big><big>'''Stahl – Mikrophotographische Bestimmung der erkennbaren Korngröße (ISO 643:2019, korrigierte Fassung 2020-03); Deutsche Fassung ISO 643:2020'''</big></big> | |

| − | + | <big>'''Nationales Vorwort'''</big> | |

Dieses Dokument (EN ISO 643:2020) wurde vom Technischen Komitee ISO/TC 17 „Steel“ in | Dieses Dokument (EN ISO 643:2020) wurde vom Technischen Komitee ISO/TC 17 „Steel“ in | ||

| Zeile 48: | Zeile 48: | ||

DIN EN ISO 3785, Metallische Werkstoffe — Kennzeichnung von Probenachsen in Bezug zur Halbzeuggefügetextur | DIN EN ISO 3785, Metallische Werkstoffe — Kennzeichnung von Probenachsen in Bezug zur Halbzeuggefügetextur | ||

| − | + | <big>'''Europäisches Vorwort'''</big> | |

Dieses Dokument (EN ISO 643:2020) wurde vom Technischen Komitee ISO/TC 17 „Steel“ in | Dieses Dokument (EN ISO 643:2020) wurde vom Technischen Komitee ISO/TC 17 „Steel“ in | ||

| Zeile 71: | Zeile 71: | ||

'''Anerkennungsnotiz''' | '''Anerkennungsnotiz''' | ||

| − | Der Text von ISO 643:2019, korrigierte Fassung 2020-03 wurde von CEN als EN ISO 643:2020 ohne irgendeine Abänderung genehmigt. | + | <br>Der Text von ISO 643:2019, korrigierte Fassung 2020-03 wurde von CEN als EN ISO 643:2020 ohne irgendeine Abänderung genehmigt. |

='''Anwendungsbereich'''= | ='''Anwendungsbereich'''= | ||

| Zeile 104: | Zeile 104: | ||

Kristall mit kubisch raumzentriertem Gitter, das keine Glühzwillinge enthält | Kristall mit kubisch raumzentriertem Gitter, das keine Glühzwillinge enthält | ||

| − | ''' | + | '''''ANMERKUNG 1''''' zum Begriff: |

| + | <br>Für unlegierte Stähle mit einem Kohlenstoffgehalt von 0,25 % oder weniger wird die | ||

Ferritkorngröße im Allgemeinen geschätzt. Wenn möglicherweise vorhandene Perlitinseln Maße haben, die den Maßen | Ferritkorngröße im Allgemeinen geschätzt. Wenn möglicherweise vorhandene Perlitinseln Maße haben, die den Maßen | ||

der Ferritkörner entsprechen, werden diese Inseln als Ferritkörner gezählt. | der Ferritkörner entsprechen, werden diese Inseln als Ferritkörner gezählt. | ||

| + | |||

| + | =='''Allgemeines''' == | ||

| + | |||

| + | === '''Korngrößen Kennzahl''' === | ||

| + | Zahl [[File:G.jpg|15px]], die positiv, Null oder möglicherweise negativ ist und aus der mittleren Anzahl [[File:mklein.jpg|18px]] der Körner (3.1.1) | ||

| + | bestimmt wird, die auf 1 mm<sup>2</sup> Querschnittsfläche der Probe gezählt werden | ||

| + | |||

| + | Anmerkung 1 zum Begriff: | ||

| + | <br>Definitionsgemäß ist [[File:G.jpg|15px]] = 1 für [[File:mklein.jpg|15px]] = 16; die anderen Korngrößen-Kennzahlen ergeben sich | ||

| + | aus Gleichung (1): | ||

| + | |||

| + | [[File:DIN-Formel1.jpg|1200px]] | ||

| + | |||

| + | === '''Linienschnittpunkte mit Körnern''' === | ||

| + | [[File:Ngross.jpg|15px]] | ||

| + | <br>Anzahl der von einer entweder geradlinigen oder kreisförmigen Messlinie durchquerten Körner (3.1.1) | ||

| + | |||

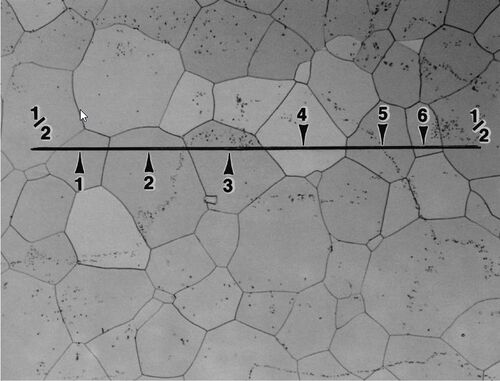

| + | '''''ANMERKUNG 1''''' zum Begriff: Siehe Bild 1. | ||

| + | <br>'''''ANMERKUNG 2''''' zum Begriff: Gerade Messlinien enden üblicherweise innerhalb eines Korns. Diese Endsegmente zählen als 1/2 Korn. [[File:N-.jpg|15px]] ist der Mittelwert der bei einer Anzahl von Auswertungen ermittelten Anzahl Körner, die von einer zufällig angeordneten Messlinie geschnitten werden. [[File:N-.jpg|15px]] wird durch die wahre Länge der Messlinie [[File:NL.jpg|20px]], dividiert, um die Anzahl der je Längeneinheit der Messlinie geschnittenen Körner [[File:NL.jpg|20px]] zu bestimmen, wobei die Länge der Messlinie im Allgemeinen in Millimeter (mm) gemessen wird. | ||

| + | |||

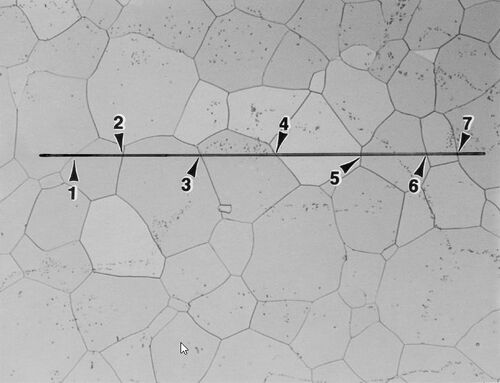

| + | === '''Linienschnittpunkte mit Korngrenzen''' === | ||

| + | [[File:Pgross.jpg|15px]] | ||

| + | <br>Anzahl der Schnittpunkte einer geraden oder kreisförmigen Messlinie mit den Korngrenzen | ||

| + | |||

| + | Anmerkung 1 zum Begriff: Siehe Bild 2. | ||

| + | <br>Anmerkung 2 zum Begriff: [[File:P-.jpg|15px]] ist die durchschnittliche Anzahl der gezählten Korngrenzen, die von einer Messlinie geschnitten werden, die nach dem Zufallsprinzip an verschiedenen Stellen angeordnet wird. [[File:P-.jpg|15px]] wird durch die wahre Länge der Messlinie [[File:LT.jpg|22px]], dividiert, um die Anzahl der Linienschnittpunkte mit Korngrenzen je Längeneinheit der Messlinie [[File:PL.jpg|20px]] zu bestimmen, wobei die Länge der Messlinie im Allgemeinen in Millimeter (mm) gemessen wird. | ||

| + | |||

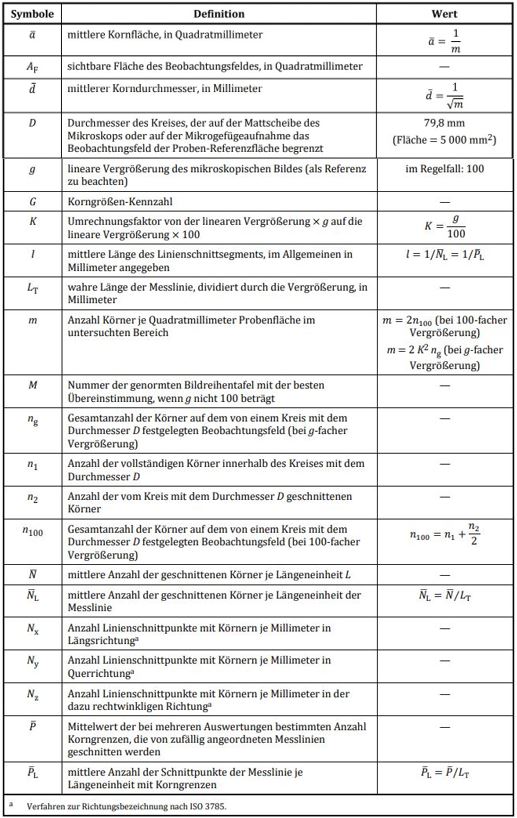

| + | ='''Symbole'''= | ||

| + | Die verwendeten Symbole werden in Tabelle 1 angegeben. | ||

| + | |||

| + | [[File:DIN-Tabelle1.jpg|1000px]] | ||

| + | |||

| + | = '''Kurzbeschreibung'''= | ||

| + | Die Korngröße wird durch mikrophotographische Untersuchung einer polierten Schnittfläche der Probe bestimmt, die nach einem der Stahlsorte und dem Ziel der Untersuchung entsprechenden Verfahren vorbereitet wurde. | ||

| + | |||

| + | ANMERKUNG Wenn bei der Bestellung oder in der Internationalen Produktnorm das Verfahren zum Sichtbarmachen | ||

| + | des Korns nicht festgelegt wird, ist die Auswahl des Verfahrens dem Hersteller überlassen. | ||

| + | |||

| + | Die mittlere Korngröße wird gekennzeichnet | ||

| + | |||

| + | a) entweder durch eine Korngrößen-Kennzahl, | ||

| + | <br>1) die üblicherweise durch einen Vergleich mit genormten Bildreihentafeln zur Bestimmung der Korngröße ermittelt wird, | ||

| + | <br>2) oder durch die Ermittlung der mittleren Anzahl Körner je Flächeneinheit, | ||

| + | |||

| + | a) oder durch den Mittelwert des Linienschnittsegments. | ||

| + | |||

| + | [[File:DIN-Bild1.jpg|500px]] | ||

| + | |||

| + | '''''ANMERKUNG''''' Anzahl Schnittpunkte der Körner [[File:Ngross.jpg|15px]] der geraden Messlinie in einphasigem Korngefüge, wenn 6 Körner durchquert werden (siehe 6 Pfeile) und zwei Messlinienschnittsegmente innerhalb eines Korns enden (2 × 1/2 = 1 [[File:Ngross.jpg|15px]]), d. h. es ist [[File:Ngross.jpg|15px]] = 7. | ||

| + | <br>'''Bild 1 — Beispiel für Linienschnittpunkte [[File:Ngross.jpg|15px]]''' | ||

| + | |||

| + | [[File:DIN-Bild2.jpg|500px]] | ||

| + | |||

| + | '''''ANMERKUNG''''' Anzahl Schnittpunkte der Korngrenzen [[File:Pgross.jpg|13px]] mit einer geraden Messlinie in einphasigem Korngefüge, wobei die Pfeile auf 7 Messlinienschnittpunkte zeigen, d. h. es ist [[File:Pgross.jpg|13px]] = 7 | ||

| + | '''<br>Bild 2 — Beispiel für Linienschnittpunkte''' [[File:Pgross.jpg|13px]] | ||

| + | |||

| + | ='''Auswahl und Vorbereitung der Probe'''= | ||

| + | == '''Lage der Probenentnahmestelle''' == | ||

| + | Wenn bei der Bestellung oder in der Internationalen Produktnorm die Anzahl der Proben und die Stelle, an der sie dem Produkt zu entnehmen sind, nicht festgelegt werden, ist die Auswahl dem Hersteller überlassen, obwohl bekannt ist, dass die Präzision der Korngrößenbestimmung bei Untersuchung einer größeren Anzahl | ||

| + | an Proben zunimmt. Daher wird empfohlen, zwei oder mehr Schliffbilder auszuwerten. Es muss sichergestellt werden, dass die Proben für das Produkt repräsentativ sind (d. h. die Entnahme von stark verformtem Material, z. B. von den äußersten Enden bestimmter Produkte oder an Stellen, an denen die Probe abgeschert wurde usw., ist zu vermeiden.). Die Proben müssen nach den üblichen Verfahren poliert werden. | ||

| + | <br>Wenn in der Produktnorm nichts anderes festgelegt ist oder mit dem Kunden vereinbart wurde, muss die Schlifffläche in Längsrichtung der Probe liegen, d. h. parallel zur Hauptverformungsachse bearbeiteter Produkte. Durch eine Bestimmung der Korngröße in einer Querebene wird bei nicht gleichachsigen Körnern ein systematischer Messfehler eingebracht. | ||

| + | =='''Sichtbarmachen der Ferritkorngrenzen'''== | ||

| + | Ferritkörner müssen durch Ätzen mit Nital (ethanolische 2%ige bis 3%ige Salpetersäurelösung) oder einem anderen geeigneten Ätzmittel sichtbar gemacht werden. | ||

| + | |||

| + | =='''Sichtbarmachen der Austenit- und ehemaliger Austenitkorngrenzen'''== | ||

| + | === '''Allgemeines'''=== | ||

| + | Bei Stählen, die bei Umgebungstemperatur ein einphasiges oder zweiphasiges Austenitgefüge (DeltaFerritkörner in austenitischer Matrix) haben, müssen die Körner durch ein Ätzmittel sichtbar gemacht werden. Für einphasige austenitische nichtrostende Stähle sind die am häufigsten verwendeten Ätzmittel | ||

| + | „glyceregia“, Kallings Reagenz (Nr. 2) und Marbles Reagenz. Das beste elektrolytische Ätzen für ein- oder zweiphasige nichtrostende Stähle erfolgt mit wässriger 60%iger Salpetersäure bei 1,4 V Gleichstrom innerhalb von 60 s bis 120 s, da sich damit die Korngrößen, aber nicht die von Zwillingskörnern, auffinden | ||

| + | lassen. Wässrige 10 %ige Oxalsäure, 6 V Gleichstrom, bis zu 60 s, wird häufig verwendet, ist aber weniger effektiv als 60 % HNO<sub>3</sub>. | ||

| + | |||

| + | Für andere Stähle muss in Abhängigkeit vom Untersuchungsziel eines der nachfolgend aufgeführten | ||

| + | Verfahren angewendet werden: | ||

| + | * Verfahren nach „Bechet-Beaujard“ durch Ätzen mit wässriger gesättigter Pikrinsäurelösung | ||

| + | (siehe 6.3.2); | ||

| + | * Verfahren nach „Kohn“ durch kontrollierte Oxidation (siehe 6.3.3); | ||

| + | * Verfahren nach „McQuaid-Ehn“ durch Aufkohlung (siehe 6.3.4); | ||

| + | * Verfahren zur Sensibilisierung der Korngrenzen (siehe 6.3.7); | ||

| + | * andere Verfahren, die bei Bestellung vereinbart werden. | ||

| + | '''''ANMERKUNG''''' Die ersten drei Verfahren sind für ehemalige Austenitkorngrenzen geeignet, während die anderen für austenitische Mangan- oder austenitische nichtrostende Stähle geeignet sind, siehe Anhang A. | ||

| + | |||

| + | Bei Vergleichsprüfungen zwischen den verschiedenen Verfahren ist es notwendig, die gleichen Wärmebehandlungsbedingungen anzuwenden. Die nach verschiedenen Verfahren ermittelten Ergebnisse können beträchtlich voneinander abweichen. | ||

| + | |||

| + | === '''Verfahren nach „Bechet-Beaujard“ durch Ätzen mit wässriger gesättigter Pikrinsäurelösung'''=== | ||

| + | ==== '''Anwendungsbereich'''==== | ||

| + | Dieses Verfahren macht Austenitkörner sichtbar, die bei der Wärmebehandlung einer Probe gebildet | ||

| + | werden. Es ist auf Proben mit martensitischem oder bainitischem Gefüge anwendbar. Um eine effektive | ||

| + | Ätzung zu erzielen, muss ein Mindestgehalt von 0,005 % P vorliegen. | ||

| + | ===='''Vorbereitung'''==== | ||

| + | Das Bechet-Beaujard-Ätzmittel wird üblicherweise auf einer wärmebehandelten Stahlprobe angewendet. Im Allgemeinen ist keine weitere Wärmebehandlung notwendig, wenn die Probe ein martensitisches oder bainitisches Gefüge hat. Ist dies nicht der Fall, ist eine weitere Wärmebehandlung erforderlich. | ||

| + | <br>Falls die Bedingungen zur Behandlung der Probe in der Internationalen Produktnorm nicht angegeben werden und keine gegenteiligen Festlegungen getroffen wurden, müssen für wärmebehandelte unlegierte Baustähle und niedrig legierte Stähle folgende Bedingungen angewendet werden: | ||

| + | * 1,5 h bei (850 ± 10) °C für Stähle mit einem Kohlenstoffgehalt größer als 0,35 %; | ||

| + | * 1,5 h bei (880 ± 10) °C für Stähle mit einem Kohlenstoffgehalt kleiner als oder gleich 0,35 %. | ||

| + | Nach dieser Behandlung muss die Probe in Wasser oder Öl abgeschreckt werden. | ||

| + | |||

| + | ===='''Polieren und Ätzen'''==== | ||

| + | Eine ebene Schnittfläche der Probe muss für die mikroskopische Untersuchung poliert sein. Sie muss über eine geeignete Dauer mit gesättigter wässriger Pikrinsäurelösung geätzt werden, die mindestens 0,5 % Natriumalkylsulfonat oder ein anderes geeignetes Netzmittel enthält. | ||

| + | <br>'''''ANMERKUNG''''' Die Ätzdauer kann wenige Minuten bis mehr als eine Stunde betragen. Eine Erwärmung der Lösung auf 60 °C kann eventuell die Ätzwirkung verbessern und die Ätzdauer abkürzen. | ||

| + | <br>Zur Verstärkung des Kontrastes zwischen den Korngrenzen und der Grundmasse der Probe ist es mitunternotwendig, das Ätzen und Polieren mehrmals zu wiederholen. Proben aus durchgehärtetem Stahl dürfen vor der Auswahl angelassen werden. | ||

| + | |||

| + | <big>'''WARNUNG — Beim Erwärmen von Lösungen, die Pikrinsäure enthalten, muss das Verkochen der Lösung vermieden werden, da Pikrinsäure explosiv werden kann.'''</big> | ||

| + | |||

| + | ===='''Ergebnis'''==== | ||

| + | Die Grenzen ehemaliger Austenitkörner müssen bei der mikroskopischen Untersuchung sofort erkennbar werden. | ||

| + | |||

| + | ==='''Verfahren nach „Kohn“ durch kontrollierte Oxidation'''<ref name="E112"/>=== | ||

| + | ==== '''Anwendungsbereich'''==== | ||

| + | Bei diesem Verfahren wird das austenitische Korngefüge erkennbar, das durch selektive Oxidation der Korngrenzen während der Austenitisierung bei der Temperatur einer entsprechenden Wärmebehandlung gebildet wird. | ||

| + | ===='''Vorbereitung'''==== | ||

| + | Eine Fläche der Probe muss poliert sein. Die übrigen Probenflächen dürfen keine Oxidspuren aufweisen. Die Probe ist in einen Laboratoriumswärmeschrank zu bringen, in dem entweder ein Vakuum von 1 Pa vorhanden ist oder ein inertes Gas umläuft (z. B. gereinigtes Argon). Die Probe wird nach dem vom Käufer oder in der Internationalen Produktnorm festgelegten Austenitisierungsverfahren wärmebehandelt. | ||

| + | <br>Nach Abschluss der festgelegten Erwärmungsdauer muss über eine Dauer von 10 s bis 15 s Luft in den Wärmeschrank eingeleitet werden. | ||

| + | <br>Danach ist die Probe in Wasser abzuschrecken. Die Probe kann im Allgemeinen direkt unter einem Mikroskop untersucht werden. | ||

| + | <br>'''''ANMERKUNG''''' Das Oxidationsverfahren kann ohne inerte Atmosphäre durchgeführt werden. | ||

| + | <br>Das an der zuvor polierten Oberfläche anhaftende Oxid sollte durch leichtes Polieren mit einem feinen Schmirgelmittel entfernt werden, wobei darauf zu achten ist, dass das Oxidnetz, das sich auf den Korngrenzen gebildet hat, erhalten bleibt; im Anschluss daran sollte das Polieren nach den üblichen Verfahren fortgesetzt werden. Dann sollte die Probe mit Vilellas Ätzmittel geätzt werden: | ||

| + | * Pikrinsäure 1 g; | ||

| + | * Salzsäure 5 ml; | ||

| + | * Ethanol 100 ml. | ||

| + | |||

| + | ===='''Ergebnis'''==== | ||

| + | Die selektive Oxidation der Korngrenzen macht das Gefüge der Austenitkörner erkennbar. | ||

| + | <br>Wenn die Vorbereitung vorschriftsmäßig erfolgt, sollten an den Korngrenzen keine Oxidkügelchen auftreten. | ||

| + | <br>In einigen Fällen kann es notwendig sein, eine Schrägbeleuchtung oder DIC-Verfahren (en: Differential Interference Contrast) anzuwenden, um die Grenzen durch Kontrast besser erkennbar zu machen. | ||

| + | |||

| + | ==='''Verfahren nach „McQuaid-Ehn“ durch Aufkohlung bei 925 °C'''<ref name="E112"/><ref>Snyder, R. W., and Graff, H. F., “Study of Grain Size in Hardened High Speed,” Metal Progress, Vol 33, 1938, pp. 377–380</ref>=== | ||

| + | ===='''Anwendungsbereich'''==== | ||

| + | Dieses Verfahren ist speziell für Einsatzstähle bestimmt und macht Austenitkorngrenzen erkennbar, die | ||

| + | beim Aufkohlen dieser Stähle gebildet werden. Dieses Verfahren ist im Allgemeinen nicht geeignet, | ||

| + | Korngrenzen erkennbar zu machen, die bei anderen Wärmebehandlungen entstanden sind. | ||

| + | ANMERKUNG Es kann auch eine „Scheinaufkohlung“ angewendet werden. Die Probe wird der gleichen thermischen | ||

| + | Behandlung, aber ohne kohlenstoffreiche Atmosphäre unterzogen. Die weitere Wärmebehandlung erfolgt nach den | ||

| + | Festlegungen für das jeweilige Produkt. Die Korngrenzen werden durch das Bechet-Beaujard-Ätzmittel sichtbar | ||

| + | gemacht, siehe 6.3.2. | ||

| + | ===='''Vorbereitung'''==== | ||

| + | Die Proben dürfen keine Spuren einer Entkohlung oder Oberflächenoxidation zeigen. Alle vorangegangenen Kalt- und Warmverformungen, mechanische Bearbeitungen usw. können die Form der gebildeten Körner beeinflussen; in der Produktspezifikation müssen die Behandlungen angegeben werden, die in diesen Fällen vor einer Korngrößenbestimmung durchzuführen sind. | ||

| + | <br>Nach dem Aufkohlen muss die Probe so langsam abgekühlt werden, dass sich an den Korngrenzen der aufgekohlten Probe im übereutektischen Bereich gelöster Kohlenstoff als Zementit ausscheidet. Die Aufkohlung muss erreicht werden, indem die Probe über eine Dauer von 6 h bei (925 ± 10) °C behandelt wird. Zu diesem Zweck wird der Einsatzkasten im Allgemeinen 8 h, einschließlich der Aufheizzeit, bei (925 ± 10) °C, gehalten. In den meisten Fällen wird eine etwa 1 mm dicke Aufkohlungszone erzeugt. Nach der Aufkohlung wird die Probe so langsam abgekühlt, um die Ausscheidung des Zementits an den Korngrenzen des übereutektischen Bereichs der Aufkohlungszone sicherzustellen. | ||

| + | <br>Für jede Durchführung muss ungebrauchtes Aufkohlungspulver verwendet werden. | ||

| + | ==== '''Probenvorbereitung'''==== | ||

| + | Die aufgekohlte Probe muss senkrecht zu ihrer Oberfläche zerschnitten werden. Einer der Querschnitte muss für die mikroskopische Untersuchung vorbereitet werden und nach a) oder b) geätzt werden. | ||

| + | |||

| + | a) „Le Chatelier und Igewski“-Reagenz (alkalisches Natriumpikrat): | ||

| + | * Pikrinsäure 2 g; | ||

| + | * Natriumhydroxid 25 g; | ||

| + | * Wasser 100 ml. | ||

| + | Dieses Ätzmittel wird durch Eintauchen für mindestens 1 min bei 100 °C oder durch elektrolytisches Ätzen bei Raumtemperatur für 60 s bei einem Gleichstrom von 6 V benutzt. | ||

| + | |||

| + | b) Nital: | ||

| + | * Salpetersäure 2 ml bis 5 ml; | ||

| + | * Ethanol Restmenge zum Auffüllen auf 100 ml. | ||

| + | Andere Ätzmittel dürfen angewendet werden, sofern sie dieselben Ergebnisse ermöglichen. | ||

| + | ===='''Ergebnis'''==== | ||

| + | Die Grenzen der ehemaligen Austenitkörner in der übereutektischen aufgekohlten Oberflächenzone werden durch Ausscheidung von voreutektoidem Zementit nachgezeichnet. | ||

| + | |||

| + | ==='''Verfahren mit voreutektoidem Ferrit'''=== | ||

| + | '''''ANMERKUNG''''' Im Anhang A werden Empfehlungen für die Anwendung dieses Verfahrens in Abhängigkeit vom Mikrogefüge des jeweiligen Produkts aus Stahl angegeben. | ||

| + | ===='''Kurzbeschreibung'''==== | ||

| + | Das Verfahren ist für unlegierten Stahl mit einem Kohlenstoffgehalt von etwa 0,25 % bis 0,6 % sowie für niedrig legierte Stähle geeignet, z. B. Stähle, die Mangan-Molybdän, 1 % Chrom, 1 % Chrom-Molybdän und 1,5 % Nickel-Chrom enthalten. Die Grenzen der ehemaligen Austenitkörner werden als voreutektoides Ferritnetz erkennbar gemacht. | ||

| + | ===='''Vorbereitung'''==== | ||

| + | Die in der Produktnorm angegebenen Austenitisierungsbedingungen sind anzuwenden. Proben aus unlegiertem Stahl oder einem anderen Stahl mit geringer Härtbarkeit sind in Luft oder im Ofen abzukühlen oder teilweise isothermisch so umzuwandeln, dass die Austenitkorngrenzen durch Ferrit konturiert werden. Proben aus legierten Stählen sind nach dem Austenitisieren teilweise isothermisch bei einer geeigneten Temperatur im Bereich von 650 °C bis 720 °C umzuwandeln und dann in Wasser abzuschrecken. | ||

| + | |||

| + | ANMERKUNG 1 Die für die Umwandlung erforderliche Zeit schwankt in Abhängigkeit vom Stahl; üblicherweise hat sich nach 1 min bis 5 min genügend Ferrit abgeschieden, obwohl mitunter längere Zeiten benötigt werden können, bis zu etwa 20 min. | ||

| + | <br>'''''ANMERKUNG 2''''' Für legierte Stähle ist eine Probe mit Maßen von 12 mm × 6 mm × 3 mm geeignet, um bei einer isothermischen Behandlung eine gleichmäßige Umwandlung zu erreichen. | ||

| + | ===='''Polieren und Ätzen'''==== | ||

| + | Die Proben sind für die mikroskopische Untersuchung zu zerschneiden, zu polieren und zu ätzen. Zum Ätzen ist ein geeignetes Mittel, z. B. Salzsäure und Pikrinsäure (Vilellas Reagenz), anzuwenden. | ||

| + | |||

| + | ==='''Bainit oder Verfahren mit gestufter Abschreckung'''=== | ||

| + | '''''ANMERKUNG''''' Im Anhang A werden Empfehlungen für die Anwendung dieses Verfahrens in Abhängigkeit vom Mikrogefüge des jeweiligen Produkts aus Stahl angegeben. | ||

| + | ===='''Kurzbeschreibung'''==== | ||

| + | Das Verfahren ist für Stähle mit etwa eutektoider Zusammensetzung geeignet, d. h. für Stähle mit einem Kohlenstoffgehalt von 0,7 % Massenanteil, oder höher. Die Grenzen der ehemaligen Austenitkörner werden erkennbar gemacht, indem um die Martensitkörner ein Netz aus feinstreifigem Perlit oder Bainit gebildet | ||

| + | wird. | ||

| + | ===='''Vorbereitung'''==== | ||

| + | Um eine vollständige Austenitisierung sicherzustellen, ist die Probe auf eine Temperatur nicht höher als 30 °C über AC3 zu erhitzen (d. h. auf die Temperatur, bei der beim Erhitzen die Umwandlung des Ferrits in Austenit abgeschlossen ist). | ||

| + | <br>Die Probe ist mit kontrollierter Geschwindigkeit so abzukühlen, dass ein teilweise gehärtetes Gefüge entsteht, bei dem die Martensitkörner von feinstreifigem Perlit oder Bainit umgeben werden. Dieses Gefüge darf auf einem der folgenden Wege erzeugt werden: | ||

| + | |||

| + | a) durch vollständiges Abschrecken eines Stabes mit bestimmtem Querschnitt in Wasser oder gegebenenfalls in Öl, so dass er an der Oberfläche vollständig, in der Stabmitte jedoch nur teilweise erhärtet; | ||

| + | <br>b) durch gestufte Abschreckung eines Stabes mit 12 mm bis 25 mm Durchmesser oder mit quadratischem Querschnitt, indem er nur auf einem Teil seiner Länge in Wasser eingetaucht wird. | ||

| + | |||

| + | Dann ist die Probe zu polieren und zu ätzen. | ||

| + | |||

| + | ==='''Sensibilisierung austenitischer Stähle, nichtrostender Stähle und Manganstähle'''=== | ||

| + | Die Korngrenzen können durch Abscheidung von Karbiden erkennbar gemacht werden, die durch Erhitzen auf eine Sensibilierungstemperatur im Bereich von 482 °C bis 704 °C (900 °F bis 1 300 °F) erreicht wird. Zum Sichtbarmachen der Karbide können alle geeigneten Ätzmittel angewendet werden. | ||

| + | <br>Dieses Verfahren sollte nicht auf austenitische Stahlsorten mit sehr geringen Kohlenstoffgehalten angewendet werden. | ||

| + | ==='''Sonstige Verfahren zum Sichtbarmachen ehemaliger Austenitkorngrenzen'''=== | ||

| + | Bei bestimmten Stählen dürfen die Austenitkörner nach einer einfachen Wärmebehandlung (Glühen oder Normalglühen, Härten und Vergüten usw.) bei einer mikroskopischen Untersuchung eine der folgenden Formen aufweisen: ein Netzwerk aus voreutektoidem Ferrit, der Perlitkörner einschließt, ein Netzwerk aus sehr feinstreifigem Perlit, der Martensitkörner einschließt, usw. Das Austenitkorn kann auch durch thermisches Ätzen im Vakuum (nicht unbedingt mit nachfolgender Oxidation) sichtbar gemacht werden. In den genannten Fällen müssen diese vereinfachten Verfahren in der Produktspezifikation erwähnt werden. | ||

| + | |||

| + | '''''ANMERKUNG''''' Zu diesen Verfahren gehören | ||

| + | * Ausscheidungen an den Korngrenzen während des Abkühlens und | ||

| + | * Verfahren der gestuften Abschreckung usw. | ||

| + | |||

| + | ='''Bestimmung der Korngröße'''= | ||

| + | =='''Bestimmung der Korngröße durch eine Korngrößen-Kennzahl'''== | ||

| + | ==='''Gleichungen'''=== | ||

| + | Die Korngrößen-Kennzahl wird nach Gleichung (1) bestimmt: | ||

| + | |||

| + | [[File:DIN-Formel1.jpg|1200px]] | ||

| + | |||

| + | Diese Gleichung darf, wie in Gleichung (2) angegeben, umgeformt werden: | ||

| + | |||

| + | [[File:DIN-Formel2.jpg|1200px]] | ||

| + | |||

| + | oder wie in Gleichung (3): | ||

| + | |||

| + | [[File:DIN-Formel3.jpg|1200px]] | ||

| + | ==='''Auswertung durch Vergleich mit genormten Bildreihentafeln'''=== | ||

| + | Das auf dem Bildschirm (oder einer Mikrogefügeaufnahme) untersuchte Beobachtungsfeld muss mit einer Reihe von genormten, in ASTM E112 definierten Bildreihentafeln oder Auflegblättern verglichen werden (Okulargitter für die Korngrößenbestimmung können unter der Voraussetzung angewendet werden, dass sie auf nationale oder internationale Normale rückführbar sind). Die genormten Bildreihentafeln mit einer 100-fachen Vergrößerung werden von 00 bis 10 so nummeriert, dass ihre Nummer der | ||

| + | Korngrößen-Kennzahl G entspricht. | ||

| + | <br>'''''ANMERKUNG''''' Alle genormten Bildreihentafeln aus ASTM E112 werden mit einer 100-fachen Vergrößerung dargestellt. Als unterschiedliche Größen der Kreise werden 00 bis 2,5 und 3,0 bis 10 verwendet. Für die Bildreihentafel von 1,0 wird, in Übereinstimmung mit Gleichung (2), dieselbe Bildreihentafel von 3,0 mit 2-facher Vergrößerung verwendet. Es kann dann die genormte Bildreihentafel mit der Korngröße bestimmt werden, die am besten mit der Korngröße der untersuchten Beobachtungsfelder der Probe übereinstimmt. Für jede Probe müssen mindestens drei zufällig ausgewählte Beobachtungsfelder ausgewertet werden. | ||

| + | <br>Für den Fall, dass eine von 100 abweichende Vergrößerung g des Beobachtungsfeldes auf der Mattscheibe oder der Mikrogefügeaufnahme angewendet wird, muss die Korngrößen-Kennzahl G der Nummer M der Bildreihentafel mit der besten Übereinstimmung entsprechen, wobei die gewählte Vergrößerung berücksichtigt wird, wie in Gleichung (4) angegeben: | ||

| + | <br>Für den Fall, dass eine von 100 abweichende Vergrößerung g des Beobachtungsfeldes auf der Mattscheibe oder der Mikrogefügeaufnahme angewendet wird, muss die Korngrößen-Kennzahl G der Nummer M der Bildreihentafel mit der besten Übereinstimmung entsprechen, wobei die gewählte Vergrößerung berücksichtigt wird, wie in Gleichung (4) angegeben: | ||

| + | |||

| + | [[File:DIN-Formel4.jpg|1200px]] | ||

| + | |||

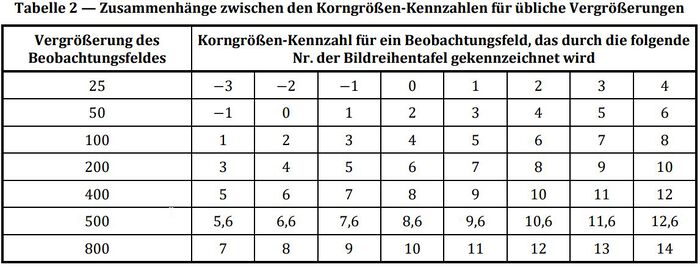

| + | In Tabelle 2 werden die Zusammenhänge zwischen den Korngrößen-Kennzahlen für übliche Vergrößerungen angegeben. | ||

| + | |||

| + | [[File:DIN-Tabelle2.jpg|700px]] | ||

| + | |||

| + | ==='''Flächenauszählverfahren'''=== | ||

| + | Die Auswertung des Flächenauszählverfahrens muss Anhang B entsprechen. | ||

| + | ==='''Schätzung der Korngrößen-Kennzahl'''=== | ||

| + | Unabhängig davon, ob die Schätzung durch Vergleich oder Zählung durchgeführt wird, ist die erreichte Genauigkeit selten größer als eine halbe Einheit. Die angegebene Korngrößen-Kennzahl muss auf eine ganze Zahl gerundet werden. | ||

| + | =='''Bestimmung der Korngröße nach dem Linienschnitt-Verfahren'''== | ||

| + | <br>Auf einem Projektionsschirm, einem Rasternetz, einem Monitor oder einer Mikrogefügeaufnahme einer für das Produkt repräsentativen Probe ist bei einer bekannten Vergrößerung g die Anzahl der Schnittpunkte zu ermitteln, die zwischen einer Messlinie bekannter Länge und den Körnern N oder den Korngrenzen P | ||

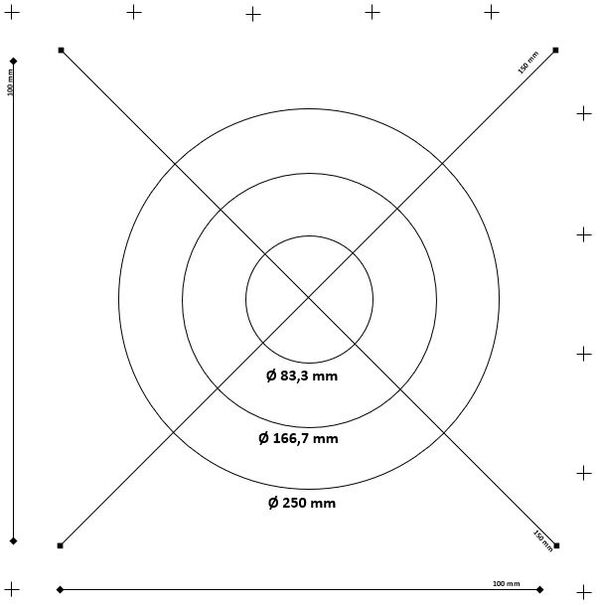

| + | auftreten. Die Messlinie darf geradlinig<ref name="E112"/><ref>Heyn, E., “Short Reports from the Metallurgical Laboratory of the Royal Mechanical and Testing Institute of Charlottenburg,” Metallographist, Vol 5, 1903, pp. 37–64.</ref> oder kreisförmig<ref name="E112"/><ref>Hilliard, J., “Estimating Grain Size by the Intercept Method,” Metal Progress, Vol 85, May 1964. </ref> sein. Das in Bild 3 dargestellte Messgitter<ref name="E112"/> zeigt die Arten der empfohlenen Messlinien. | ||

| + | <br>Das Gitter darf nur einmal auf ein zu untersuchendes Beobachtungsfeld aufgebracht werden. Es wird zufällig auf eine ausreichende Anzahl von Bildfeldern angewendet, um eine gültige Zählung zu erhalten. | ||

| + | <br>Die drei Kreise müssen folgende in Millimeter angegebenen Maße haben<ref name="E112"/>: | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! Durchmesser mm !! Umfang mm | ||

| + | |- | ||

| + | | 79,58|| 250 | ||

| + | |- | ||

| + | | 53,05|| 166,7 | ||

| + | |- | ||

| + | | 26,53|| 83,3 | ||

| + | |- | ||

| + | | Gesamt|| 500,00 | ||

| + | |} | ||

| + | ==='''Linienschnittsegment-Verfahren'''=== | ||

| + | ===='''Abschnitt'''==== | ||

| + | Bild 3<ref name="E112"/> zeigt ein Prüfmuster, das zur Messung der Korngröße nach dem Linienschnitt-Verfahren angewendet werden kann. Die drei konzentrischen Kreise haben eine Gesamtlänge der Messlinie von 500 mm. Ein kreisförmiges Messgitter dient der Bestimmung des Mittelwertes für Kornformen mit Abweichungen von der Gleichachsigkeit und vermeidet das Problem, dass Linien innerhalb von Körnern enden. Bild 3 zeigt auch vier gerade Messlinien, von denen zwei diagonal, eine vertikal und eine horizontal angeordnet sind. Die beiden Diagonalen haben eine Länge von jeweils 150 mm, die Länge der horizontalen bzw. der vertikalen Messlinie beträgt jeweils 100 mm. Die geraden Messlinien dienen der Bestimmung des Mittelwerts für Kornformen mit Abweichungen von der Gleichachsigkeit. Wenn der Grad der Korndehnung von Interesse ist, können aber auch nur die Körner gezählt werden, die von der vertikalen und der horizontalen (getrennt voneinander angeordneten) Messlinie geschnitten werden, wenn sie so ausgerichtet sind, dass die horizontale Messlinie parallel zur Verformungsachse (und die vertikale Messlinie damit rechtwinklig zur Verformungsachse) auf einer in Längsrichtung orientierten Schliffebene liegt [siehe 7.2.3, c)]. | ||

| + | <br>Die Vergrößerung muss so ausgewählt werden, dass mindestens 50 Linienschnittpunkte mit Körnern in einem einzigen Beobachtungsfeld gezählt werden. Es müssen mindestens fünf zufällig ausgewählte Beobachtungsfelder mit einer Gesamtanzahl von mindestens 250 Linienschnittpunkten mit Körnern ausgewertet werden. | ||

| + | <br>'''''ANMERKUNG''''' Falls die Korngröße der Probe eine Änderung der Vergrößerung erfordert, um die gewünschte Anzahl von Schnittpunkten zu erreichen, kann auch die Länge der Messlinien variiert werden, sofern die Messlinien so ausgerichtet werden, dass die Korn-Anisotropie berücksichtigt wird. | ||

| + | <br>Für die Auszählung von Linienschnittpunkten mit Körnern und Korngrenzen gelten für einphasiges Korngefüge bei Anwendung geradliniger Messlinien folgende Regeln. | ||

| + | |||

| + | '''Bild 3 — Empfohlenes Messgitter für das Linienschnittsegment-Verfahren<ref name="E112"/><ref>Abrams, H., “Grain Size Measurement by the Intercept Method,” Metallography, Vol 4, 1971, pp. 59–78.</ref>''' | ||

| + | <br>[[File:ASTM-Bild5.jpg|600px]] | ||

| + | <br>'''''Anmerkung''''' des Autors, Bild 3 der DIN EN ISO entspricht <ref>BILD 5, ASTM E112</ref> | ||

| + | |||

| + | ==== '''Absatz''' ==== | ||

| + | Bei Auszählung der Anzahl Schnittpunkte mit Körnern N ist | ||

| + | * [[File:Ngross.jpg|20px]] gleich 1, wenn ein Korn von einer Messlinie durchquert wird; | ||

| + | * [[File:Ngross.jpg|20px]] gleich 0,5, wenn eine Messlinie in einem Korn endet; | ||

| + | * [[File:Ngross.jpg|20px]] gleich 0,5, wenn eine Messlinie die Korngrenze tangiert. | ||

| + | |||

| + | ==== '''Absatz''' ==== | ||

| + | Bei Auszählung der Anzahl Schnittpunkte mit Korngrenzen P ist | ||

| + | * [[File:Pgross.jpg|18px]] gleich 1, wenn eine Korngrenze von einer Messlinie durchschnitten wird; | ||

| + | * [[File:Pgross.jpg|18px]] gleich 1, wenn eine Messlinie eine Tangente zu einer Korngrenze bildet; | ||

| + | * [[File:Pgross.jpg|18px]] gleich 1,5, wenn der Schnittpunkt mit einer Messlinie auf einen Tripelpunkt fällt. | ||

| + | '''ANMERKUNG''''' Das in B.2 beschriebene Verfahren nach „Snyder-Graff“ ist ein Linienschnitt-Verfahren für Werkzeugstahl (Schnellarbeitsstähle). | ||

| + | |||

| + | === '''Kreisschnitt-Verfahren''' === | ||

| + | Es wird die im Bild 3 dargestellte Anordnung der Kreise empfohlen. | ||

| + | <br>Die Messlinie besteht entweder aus allen drei im Bild 3 dargestellten konzentrischen Kreisen oder nur aus einem einzelnen Kreis. | ||

| + | <br>Die Gesamtlänge der drei Kreisumfänge des im Bild 3 dargestellten empfohlenen Messgitters beträgt 500 mm. Die Vergrößerung oder der Durchmesser des Kreises muss so ausgewählt werden, dass beim Auflegen des Messgitters auf das zu untersuchende Beobachtungsfeld 40 bis 50 Linienschnittpunkte mit Körnern vorhanden sind. | ||

| + | <br>Wenn die Auswertung mit Hilfe nur eines Kreises erfolgt, ist der größte Kreis anzuwenden, dessen Umfang 250 mm beträgt. In diesem Fall muss die Vergrößerung so ausgewählt werden, dass mindestens 25 Linienschnittpunkte mit Körnern zu zählen sind. | ||

| + | <br>Das Linienschnitt-Verfahren unter Verwendung von Kreisen tendiert dazu, dass leicht erhöhte Längen der erfassten Segmente und folglich leicht verringerte Anzahlen von Linienschnittpunkten mit Korngrenzen bestimmt werden. Zum Ausgleich müssen die auf einen Tripelpunkt fallenden Schnittpunkte jeweils als zwei Linienschnittpunkte mit Korngrenzen gezählt werden, im Gegensatz zum Linienschnittsegment-Verfahren, bei dem sie als 1,5 Schnittpunkte gezählt werden. | ||

| + | |||

| + | =='''Auswertung'''== | ||

| + | Die Anzahl von Schnittpunkten der Körner [[File:Ngross.jpg|20px]] oder Korngrenzen [[File:Pgross.jpg|18px]] mit der Messlinie wird an einer bestimmten Anzahl zufällig ausgewählter Beobachtungsfelder ermittelt. Die jeweiligen Mittelwerte der Linienschnittpunkte mit Körnern [[File:N-.jpg|20px]], oder Korngrenzen [[File:P-.jpg|20px]], werden errechnet. | ||

| + | <br>Wenn [[File:LT.jpg|20px]] die wahre Länge der Messlinie ist, dann gilt Gleichung (5): | ||

| + | |||

| + | [[File:DIN-Formel5.jpg|1200px]] | ||

| + | |||

| + | Bei ungleichachsigen Körnern kann die Anzahl der Schnittpunkte der Körner [[File:Ngross.jpg|20px]] bzw. der Schnittpunkte der Korngrenzen [[File:Pgross.jpg|18px]] mit den geraden Messlinien, die parallel zu den drei Hauptrichtungen angeordnet sind, ermittelt werden. Diese drei Hauptrichtungen können auf zwei beliebigen der drei Hauptprüfebenen (längs, quer und planar) gefunden werden. | ||

| + | |||

| + | Die mittlere Anzahl der Schnittpunkte der Körner [[File:NL-.jpg|25px]], je mm, bzw. der Schnittpunkte der Korngrenzen [[File:PL-.jpg|25px]], pro mm, mit den Messlinien wird aus der Kubikwurzel des Produkts aus den drei Messungen nach Gleichung (6) bestimmt: | ||

| + | |||

| + | [[File:DIN-Formel5.jpg|1200px]] | ||

| + | |||

| + | Dabei zeigen die Striche über den Größen an, dass sie Mittelwerte (Durchschnittswerte) einer Anzahl von Messungen darstellen, während x, y und z die Hauptrichtungen kennzeichnen (längs, quer und planar). | ||

| + | |||

| + | a) Körner mit unterschiedlichen Korngrößen-Kennzahlen: In bestimmten Fällen dürfen die untersuchten Proben Körner enthalten, die zwei oder mehr unterschiedlichen Systemen von Korngrößen-Kennzahlen zuzuordnen sind. Das Vorhandensein mehrerer Körner, deren Maße sich merklich von den sonst vorhandenen Korngrößen unterscheiden, kann ein Hinweis darauf sein, z. B. siehe ISO 14250. | ||

| + | |||

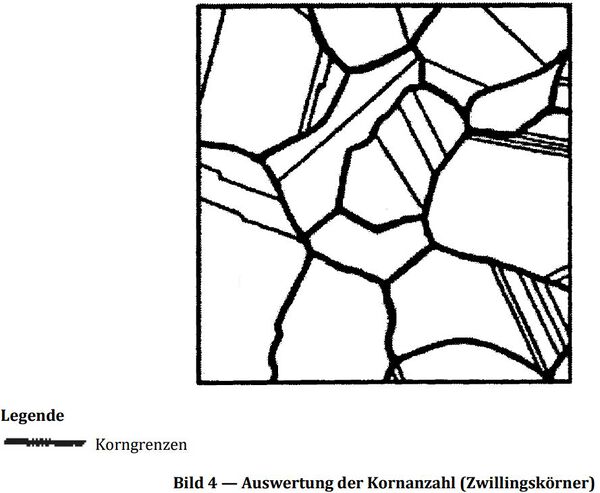

| + | b) Zwillingskörner: Sofern nicht anders festgelegt, werden sie als Einzelkorn gezählt, d. h. Zwillingskorngrenzen werden nicht berücksichtigt (siehe Bild 4). | ||

| + | |||

| + | c) Ungleichachsige Körner: Die Kornform kann beschrieben werden, indem an einer in Längsrichtung orientierten Probe die mittlere Länge des Linienschnittsegments in Verformungsrichtung durch die mittlere Länge des Linienschnittsegments rechtwinklig zur Verformungsrichtung dividiert wird. Der auf diese Weise ermittelte Wert wird als Korndehnungsverhältnis oder Anisotropieindex bezeichnet. | ||

| + | |||

| + | d) Neue Verfahren zur Korngrößenbestimmung: Solche Verfahren, wie z. B. Ultraschallverfahren, automatische quantitative Bildanalyse usw., können zur Messung der Korngröße bestimmter Werkstoffe unter der Voraussetzung angewendet werden, dass zuvor die Genauigkeit dieser Verfahren durch eine extensive Kreuzkorrelation nachgewiesen wurde. | ||

| + | |||

| + | [[File:DIN-Bild4.jpg|600px]] | ||

| + | |||

| + | ='''Prüfbericht'''= | ||

| + | Im Prüfbericht müssen angegeben werden: | ||

| + | a) Verweisung auf dieses Dokument, d. h. ISO 643; | ||

| + | |||

| + | b) die Sorte des untersuchten Stahls; | ||

| + | |||

| + | c) die Art des bestimmten Korns; | ||

| + | |||

| + | d) das angewendete Verfahren, die Betriebsbedingungen, die Art der Auswertung (d. h. manuelle oder automatische Bildanalyse); | ||

| + | |||

| + | e) die Korngrößen-Kennzahl oder der Wert des mittleren Linienschnittsegments; | ||

| + | |||

| + | f) jegliche Abweichung vom Verfahren; | ||

| + | |||

| + | g) ungewöhnliche Beobachtungen; | ||

| + | |||

| + | h) das Prüfdatum. | ||

| + | ='''Anhang A (informativ)'''= | ||

| + | Zusammenfassung der Verfahren zum Sichtbarmachen von Ferrit, Austenit oder ehemaligen Austenitkorngrenzen in Stählen | ||

| + | {| class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | ! Verfahren !! Anwendbar auf folgende Stähle | ||

| + | |- | ||

| + | |Ätzverfahren nach „Bechet-Beaujard“ (siehe 6.3.2)||Stähle mit martensitischem, angelassenem martensitischem oder bainitischem Gefüge, <br>das ≥ 0,005 % Phosphor enthält | ||

| + | |- | ||

| + | |Oxidationsverfahren nach „Kohn“ (siehe 6.3.3)||unlegierte und niedrig legierte Stähle | ||

| + | |- | ||

| + | |Aufkohlungsverfahren nach „McQuaid-Ehn“ (siehe 6.3.4)||Einsatzstähle | ||

| + | |- | ||

| + | |Verfahren mit scheinbarer Aufkohlung (siehe 6.3.4)||Einsatzstähle | ||

| + | |- | ||

| + | |Verfahren mit voreutektoidem Ferrit (siehe 6.3.5)||unlegierte Grobkornstähle mit einem Kohlenstoffgehalt zwischen <br>0,26 % und 0,6 %; auch niedrig legierte Stähle, z. B. Mn-Mo, 1 % Cr, 1 % Cr-Mo und 1,5 % Cr-Ni | ||

| + | |- | ||

| + | |Bainit oder Verfahren mit gestufter Abschreckung (siehe 6.3.6)||Grobkornstähle mit etwa eutektoidem Kohlenstoffgehalt, d. h. 0,7 % bis 0,8 % Kohlenstoff | ||

| + | |- | ||

| + | |Verfahren zur Sensibilisierung der Korngrenzen (siehe 6.3.7)||unstabilisierte austenitische oder nichtrostende Duplexstähle mit einem Kohlenstoffgehalt > 0,025 %<br><small><small>Werden austenitische Mn-Stähle bei 550 °C bis 600 °C <br>wärmebehandelt (gealtert), entsteht ein feiner Karbidniederschlag an den Korngrenzen.</small></small> | ||

| + | |- | ||

| + | |Abschreck- und Anlassverfahren (siehe 6.3.8)||unlegierte Stähle | ||

| + | |- | ||

| + | |Direktätzen mit geeignetem Ätzmittel (siehe 6.2)||alle einphasigen Stähle | ||

| + | |} | ||

| + | ='''Anhang B (normativ) Auswertungsverfahren'''= | ||

| + | =='''B.1 Kurzbeschreibung des Flächenauszählverfahrens'''== | ||

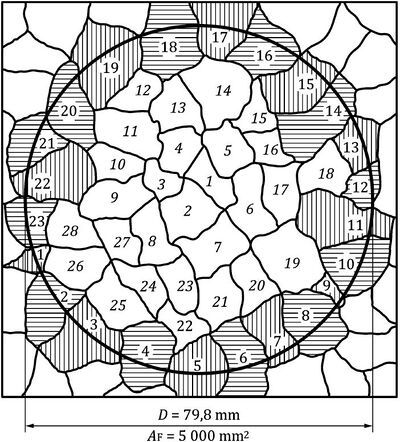

| + | In der Vergangenheit wurde ein Kreis mit 79,8 mm Durchmesser (siehe Bild B.1) auf eine Mikrogefügeaufnahme oder ein auf der Mattscheibe des Mikroskops erkennbares Beobachtungsfeld aufgezeichnet oder aufgelegt. Die Vergrößerung wurde so eingestellt, dass in der Kreisfläche mindestens 50 Körner enthalten waren. Diese Empfehlung wurde getroffen, um den Fehler beim Auszählen eines kreisförmigen Prüfgitters zu verringern. Bild B.1 zeigt, wie die Anzahl der Körner in einem von einem Kreis umschlossenen Bereich ausgewertet wird. | ||

| + | |||

| + | [[File:DIN-Bild-B1.jpg|400px]] | ||

| + | <br>Bild B.1 — Auswertung der Anzahl von Körnern, die sich innerhalb eines Kreises befinden | ||

| + | |||

| + | Es werden zwei Zählungen durchgeführt: [[File:n1.jpg|20px]] ist die Anzahl Körner, die vollständig innerhalb des Prüfkreises liegen, während [[File:n2.jpg|20px]] die Anzahl der Körner ist, die vom Prüfkreis geschnitten werden. | ||

| + | Die Gesamtanzahl der Körner wird durch Gleichung (B.1) angegeben: | ||

| + | |||

| + | |||

| + | [[File:DIN-Formel-B1.jpg|1200px]] | ||

| + | |||

| + | Die Anzahl m der Körner je mm2 auf der Probenfläche wird nach Gleichung (B.2) errechnet: | ||

| + | |||

| + | [[File:DIN-Formel-B2.jpg|1200px]] | ||

| + | |||

| + | oder, bei einer beliebigen Vergrößerung g, wie in Gleichung (B.3) angegeben: | ||

| + | |||

| + | [[File:DIN-Formel-B3.jpg|1200px]] | ||

| + | |||

| + | wobei 5 000 die angegebene Fläche des Prüfkreises in mm2 ist. | ||

| + | |||

| + | Diese Verfahrensweise geht von der Voraussetzung aus, dass im Durchschnitt die Hälfte der vom Prüfkreis geschnittenen Körner innerhalb und die andere Hälfte außerhalb des Kreises liegt. Diese Annahme gilt für eine geradlinige Messlinie durch ein Korngefüge, jedoch nicht für eine kreisförmige Messlinie. Die durch diese Annahme hervorgerufene systematische Messabweichung erhöht sich, wenn die Anzahl der Körner im Kreis abnimmt. Falls die Anzahl der Körner innerhalb des Prüfkreises mindestens 50 beträgt, liegt die systematische Messabweichung bei etwa 2 %. | ||

| + | |||

| + | Eine einfache Möglichkeit zur Vermeidung dieser systematischen Messabweichung unabhängig von der Anzahl der Körner innerhalb des Prüfkreises besteht darin, ein Quadrat oder Rechteck anzuwenden (siehe Bild B.2). Das Zählverfahren muss dann jedoch leicht verändert werden. Zunächst wird vorausgesetzt, dass die an den vier Ecken geschnittenen Körner im Durchschnitt zu einem Viertel innerhalb des Prüfvierecks und zu drei Viertel außerhalb liegen. Diese vier Eck-Körner stellen gemeinsam ein im Prüfviereck liegendes Korn dar. | ||

| + | Ohne Berücksichtigung der vier Eck-Körner wird nun [[File:n1.jpg|20px]], d. h. die Anzahl der vollständig innerhalb des Prüfgitters liegenden Körner, und [[File:n2.jpg|20px]], d. h. die Anzahl der von den vier Seitenkanten des Vierecks geschnittenen Körner, ermittelt (siehe Bild B.1). Gleichung (B.1) wird dadurch zu Gleichung (B.4): | ||

| + | |||

| + | [[File:DIN-Formel-B4.jpg|1200px]] | ||

| + | |||

| + | Bild B.2 zeigt, wie die Anzahl der Körner in einem von einem Quadrat oder Rechteck umschlossenen Bereich ausgewertet wird. | ||

| + | |||

| + | [[File:DIN-Bild-B5.jpg|400px]] | ||

| + | <br>Bild B.1 — Auswertung der Anzahl von Körnern in einer von einem Quadrat oder Rechteck umschlossenen Fläche | ||

| + | |||

| + | Die Anzahl [[File:mklein.jpg|20x]] der Körner je Quadratmillimeter Probenfläche wird von Gleichung (B.5) angegeben: | ||

| + | |||

| + | [[File:DIN-Formel-B5.jpg|1200px]] | ||

| + | |||

| + | Dabei ist [[File:AF.jpg|25px]] die in mm<big>2</big> angegebene erkennbare Fläche des für das Auszählen der Körner verwendeten Prüfvierecks. | ||

| + | <br>Die mittlere Kornfläche in Quadratmillimeter wird nach Gleichung (B.6) errechnet: | ||

| + | |||

| + | [[File:DIN-Formel-B6.jpg|1200px]] | ||

| + | |||

| + | Es ist üblich, einen mittleren Korndurchmesser aus Gleichung (B.7) zu errechnen; die Anwendung dieses Verfahrens wird jedoch nicht empfohlen, da sie abweichend von der Realität einen quadratischen Querschnitt der Körner voraussetzt: | ||

| + | |||

| + | [[File:DIN-Formel-B7.jpg|1200px]] | ||

| + | |||

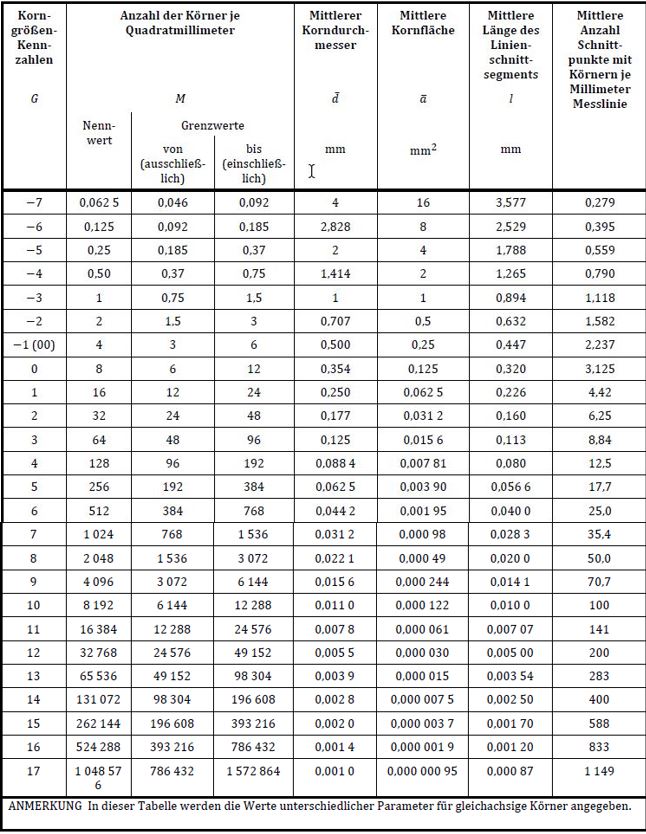

| + | Ein Nennwert für [[File:mklein.jpg|20x]] entspricht jedem Wert für [[File:G.jpg|15px]]. Unter Berücksichtigung der in Tabelle B.1 angegebenen Grenzwerte werden die nach Gleichung (B.2) oder Gleichung (B.3) für [[File:mklein.jpg|20x]] errechneten Werte als ganzzahlige Korngrößen-Kennzahl [[File:G.jpg|15px]] angegeben. | ||

| + | |||

| + | |||

| + | Tabelle B.1 — Auswertung der Anzahl Körner als Funktion verschiedener Parameter | ||

| + | |||

| + | [[File:DIN-TabelleB1.jpg|800px]] | ||

| + | ='''B.2 Verfahren nach „Snyder-Graff'''<ref>SNYDER R.W., GRAFF H.F., Study of grain size in hardened high-speed steel. Metal Progress. 1938, pp. 377 – 80</ref>= | ||

| + | =='''B.2.1 Anwendungsbereich'''== | ||

| + | Dieses Verfahren wird zur Bestimmung der ehemaligen Austenitkorngröße gehärteter und angelassener Schnellarbeitsstähle nach dem Linienschnitt-Verfahren angewendet. | ||

| + | ==='''B.2.2 Vorbereitung'''=== | ||

| + | Die dem Produkt entnommene Probe, die im Allgemeinen im gehärteten und angelassenen Zustand vorliegt, darf keine zusätzliche Wärmebehandlung erfahren. | ||

| + | <br>Nach dem Polieren muss die Probe mit Nital geätzt werden, das bis zu 10 % Volumenanteil Salpetersäure in Ethanol enthält. Die Probe wird so lange geätzt, bis die ehemaligen Austenitkorngrenzen deutlich erkennbar sind. Es kann notwendig sein, das Polieren und Ätzen mehrere Male zu wiederholen. Die Probenoberfläche ist in Abhängigkeit von der Wärmebehandlung, die das Produkt durchlaufen hat, mehr oder weniger gefärbt. | ||

| + | =='''B.2.3 Auswertung'''== | ||

| + | Unter 1 000-facher Vergrößerung muss die Anzahl der Körner gezählt werden, die von einer 125 mm langen Messlinie geschnitten werden. Es müssen fünf Zählungen in unterschiedlichen Richtungen auf zufällig ausgewählten Beobachtungsfeldern durchgeführt werden. | ||

| + | =='''B.2.4 Ergebnis'''== | ||

| + | Wenn nicht anders festgelegt, kennzeichnet der arithmetische Mittelwert der bei fünf Zählungen ermittelten Anzahl geschnittener Körner die Korngröße. Aus diesem Wert kann die mittlere Länge des Linienschnittsegments bestimmt werden. | ||

| + | B.3 Ein weiteres System zur Kennzeichnung der Korngröße | ||

| + | B.3.1 Allgemeines | ||

| + | Außer dem in diesem Dokument beschriebenen System zur Kennzeichnung der Korngröße gibt es ein weiteres, das US-amerikanische System. | ||

| + | In diesem System (siehe ASTM E112) wird die Korngröße durch eine Korngrößen-Kennzahl G, die als ASTM-Korngrößen-Kennzahl bezeichnet wird, wie in B.3.2 und B.3.3 definiert, angegeben. | ||

| + | B.3.2 Verfahren mit mittlerem Linienschnittsegment | ||

| + | Die Korngrößen-Kennzahl G (ASTM) = 0 entspricht einem mittleren Linienschnittsegment von 32,0 mm Länge bei 100-facher Vergrößerung. | ||

| + | Die nachfolgend angegebene Gleichung gibt die übrigen Korngrößen-Kennzahlen an als Funktion | ||

| + | |||

| + | — des mittleren Linienschnittsegments; wird durch Gleichung (B.8) angegeben: | ||

| + | |||

| + | [[File:DIN-Formel-B8.jpg|1200px]] | ||

| + | |||

| + | — der mittleren Anzahl Schnittpunkte mit Körnern je Längeneinheit (mm); wird durch Gleichung (B.9) angegeben: | ||

| + | |||

| + | [[File:DIN-Formel-B9.jpg|1200px]] | ||

| + | |||

| + | B.3.3 Zählverfahren | ||

| + | Definitionsgemäß entspricht die Korngrößen-Kennzahl G (ASTM) = 1 einer Anzahl von 15,5 Körnern je Flächeneinheit (in Quadratmillimeter). | ||

| + | Gleichung (B.10) gibt die übrigen Korngrößen-Kennzahlen als Funktion der Anzahl Körner je Flächeneinheit (in Quadratmillimeter) an: | ||

| + | |||

| + | [[File:DIN-Formel-B10.jpg|1200px]] | ||

| + | |||

| + | B.3.4 Numerische Beziehungen zwischen den verschiedenen Korngrößen-Kennzahlen in regelmäßigen Gefügen | ||

| + | Mit der ASTM-Korngrößen-Kennzahl wird eine etwas größere Korngröße ermittelt als mit der in dieser Internationalen Norm festgelegten Kennzahl, die Differenz liegt jedoch unter einem Zwanzigstel einer Kennzahl-Einheit. Diese Differenz ist vernachlässigbar, da die Schätzung der Korngröße im Allgemeinen auch unter den günstigsten Bedingungen nicht genauer sein kann als eine halbe Einheit. | ||

| + | Gleichung (2) und Gleichung (3) dürfen zu Gleichung (B.11) umgeformt werden: | ||

| + | |||

| + | [[File:DIN-Formel-B11.jpg|1200px]] | ||

| + | |||

| + | Der Vergleich dieser Gleichung mit Gleichung (B.10) ergibt, wie in Gleichung (B.12) angegeben: | ||

| + | |||

| + | [[File:DIN-Formel-B12.jpg|1200px]] | ||

| + | |||

| + | ='''Einzelnachweise'''= | ||

| + | <references> | ||

| + | <ref name="E112">ASTM E112-13, Standard Test Methods for Determining Average Grain Size [https://www.astm.org/Standards/E112]</ref> | ||

| + | </references> | ||

Aktuelle Version vom 7. Oktober 2020, 11:45 Uhr

Ich biete zu diesem Thema die Seminare Metallographie in der Praxis Teil 1 und Teil 2 an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Seite im Aufbau Fehler sind möglich

Verlinkte Seiten

- Zur Korngrößenbestimmung nach ASTM E112

- Zur Korngrößenbestimmung in der Metallographie

- Allgemeine Bergriffe der Metallographie

- Hauptseite Metallographie

- Hauptseite Werkstoffprüfung

- Zur Hauptseite

Stahl – Mikrophotographische Bestimmung der erkennbaren Korngröße (ISO 643:2019, korrigierte Fassung 2020-03); Deutsche Fassung ISO 643:2020

Nationales Vorwort

Dieses Dokument (EN ISO 643:2020) wurde vom Technischen Komitee ISO/TC 17 „Steel“ in Zusammenarbeit mit dem Technischen Komitee CEN/TC 459 „ECISS – Europäisches Komitee für Eisen- und Stahlnormung“ erarbeitet, dessen Sekretariat von AFNOR (Frankreich) gehalten wird.

Das zuständige deutsche Normungsgremium ist der Gemeinschaftsausschuss NA 062-01-31 GA „Gemeinschaftsarbeitsausschuss NMP/FES: Metallographische Prüfverfahren“ im DIN-Normenausschuss Materialprüfung (NMP).

Für die in diesem Dokument zitierten internationalen Dokumente wird im Folgenden auf die

entsprechenden deutschen Dokumente hingewiesen:

ISO 3785 siehe DIN EN ISO 3785

Aktuelle Informationen zu diesem Dokument können über die Internetseiten von DIN (www.din.de) durch eine Suche nach der Dokumentennummer aufgerufen werden.

Änderungen Gegenüber DIN EN ISO 643:2013-05 wurden folgende Änderungen vorgenommen:

a) 7.1.2 überarbeitet;

b) der ursprüngliche Anhang B wurde gestrichen und der ehemalige Anhang C wurde in Anhang B umgewandelt;

c) Dokument redaktionell überarbeitet.

Frühere Ausgaben

- DIN 50601: 1985-08

- DIN EN ISO 643: 2003-09

- DIN EN ISO 643 Berichtigung 1: 2004-07

- DIN EN ISO 643: 2013-05

Nationaler Anhang NA

(informativ)

Literaturhinweise

DIN EN ISO 3785, Metallische Werkstoffe — Kennzeichnung von Probenachsen in Bezug zur Halbzeuggefügetextur

Europäisches Vorwort

Dieses Dokument (EN ISO 643:2020) wurde vom Technischen Komitee ISO/TC 17 „Steel“ in Zusammenarbeit mit dem Technischen Komitee CEN/TC 459/SC 1 „Prüfverfahren für Stahl (andere als chemische Analysen)“ erarbeitet, dessen Sekretariat von AFNOR gehalten wird.

Diese Europäische Norm muss den Status einer nationalen Norm erhalten, entweder durch Veröffentlichung eines identischen Textes oder durch Anerkennung bis Juli 2020, und etwaige entgegenstehende nationale Normen müssen bis Juli 2020 zurückgezogen werden.

Es wird auf die Möglichkeit hingewiesen, dass einige Elemente dieses Dokuments Patentrechte berühren können. CEN ist nicht dafür verantwortlich, einige oder alle diesbezüglichen Patentrechte zu identifizieren.

Dieses Dokument ersetzt EN ISO 643:2012.

Entsprechend der CEN-CENELEC-Geschäftsordnung sind die nationalen Normungsinstitute der folgenden Länder gehalten, diese Europäische Norm zu übernehmen: Belgien, Bulgarien, Dänemark, Deutschland, die Republik Nordmazedonien, Estland, Finnland, Frankreich, Griechenland, Irland, Island, Italien, Kroatien, Lettland, Litauen, Luxemburg, Malta, Niederlande, Norwegen, Österreich, Polen, Portugal, Rumänien, Schweden, Schweiz, Serbien, Slowakei, Slowenien, Spanien, Tschechische Republik, Türkei, Ungarn, Vereinigtes Königreich und Zypern.

Anerkennungsnotiz

Der Text von ISO 643:2019, korrigierte Fassung 2020-03 wurde von CEN als EN ISO 643:2020 ohne irgendeine Abänderung genehmigt.

Inhaltsverzeichnis

- 1 Anwendungsbereich

- 2 Normative Verweisungen

- 3 Begriffe

- 4 Symbole

- 5 Kurzbeschreibung

- 6 Auswahl und Vorbereitung der Probe

- 6.1 Lage der Probenentnahmestelle

- 6.2 Sichtbarmachen der Ferritkorngrenzen

- 6.3 Sichtbarmachen der Austenit- und ehemaliger Austenitkorngrenzen

- 6.3.1 Allgemeines

- 6.3.2 Verfahren nach „Bechet-Beaujard“ durch Ätzen mit wässriger gesättigter Pikrinsäurelösung

- 6.3.3 Verfahren nach „Kohn“ durch kontrollierte Oxidation[1]

- 6.3.4 Verfahren nach „McQuaid-Ehn“ durch Aufkohlung bei 925 °C[1][2]

- 6.3.5 Verfahren mit voreutektoidem Ferrit

- 6.3.6 Bainit oder Verfahren mit gestufter Abschreckung

- 6.3.7 Sensibilisierung austenitischer Stähle, nichtrostender Stähle und Manganstähle

- 6.3.8 Sonstige Verfahren zum Sichtbarmachen ehemaliger Austenitkorngrenzen

- 7 Bestimmung der Korngröße

- 8 Prüfbericht

- 9 Anhang A (informativ)

- 10 Anhang B (normativ) Auswertungsverfahren

- 11 B.2 Verfahren nach „Snyder-Graff[7]

- 12 Einzelnachweise

Anwendungsbereich

Dieses Dokument legt mikrophotographische Verfahren zur Bestimmung der erkennbaren Ferrit- oder Austenitkorngröße von Stählen fest. Es werden Verfahren zum Sichtbarmachen der Korngrenzen und zur Schätzung der mittleren Korngröße von Proben mit einer gleichmäßigen Größenverteilung beschrieben. Obwohl die Körner dreidimensional sind, können sie durch eine metallographische Schnittebene an einem beliebigen Punkt am Rand eines Korns bis einschließlich durch seinen größten Durchmesser so durchschnitten werden, dass auch in einer Probe mit völlig konstanter Korngröße in der zweidimensionalen Ebene eine erkennbare Bandbreite von Korngrößen erzeugt wird.

Normative Verweisungen

Die folgenden Dokumente werden im Text in solcher Weise in Bezug genommen, dass einige Teile davon oder ihr gesamter Inhalt Anforderungen des vorliegenden Dokuments darstellen. Bei datierten Verweisungen gilt nur die in Bezug genommene Ausgabe. Bei undatierten Verweisungen gilt die letzte Ausgabe des in Bezug genommenen Dokuments (einschließlich aller Änderungen). ASTM E112, Standard Test Methods for Determining Average Grain Size

Begriffe

Für die Anwendung dieses Dokuments gelten die folgenden Begriffe. ISO und IEC stellen terminologische Datenbanken für die Verwendung in der Normung unter den folgenden Adressen bereit:

- IEC Electropedia: verfügbar unter http://www.electropedia.org/

- ISO Online Browsing Platform: verfügbar unter http://www.iso.org/obp

Körner

Korn

geschlossene, polygonale Form mit mehr oder weniger gekrümmten Seiten, die auf einer polierten und auf geeignete Weise für die mikrophotographische Untersuchung vorbereiteten Querschnittsfläche sichtbar gemacht werden kann

Austenitkorn

Kristall mit kubisch flächenzentriertem Gitter, das Glühzwillinge enthalten kann

Ferritkorn

Kristall mit kubisch raumzentriertem Gitter, das keine Glühzwillinge enthält

ANMERKUNG 1 zum Begriff:

Für unlegierte Stähle mit einem Kohlenstoffgehalt von 0,25 % oder weniger wird die

Ferritkorngröße im Allgemeinen geschätzt. Wenn möglicherweise vorhandene Perlitinseln Maße haben, die den Maßen

der Ferritkörner entsprechen, werden diese Inseln als Ferritkörner gezählt.

Allgemeines

Korngrößen Kennzahl

Zahl ![]() , die positiv, Null oder möglicherweise negativ ist und aus der mittleren Anzahl

, die positiv, Null oder möglicherweise negativ ist und aus der mittleren Anzahl ![]() der Körner (3.1.1)

bestimmt wird, die auf 1 mm2 Querschnittsfläche der Probe gezählt werden

der Körner (3.1.1)

bestimmt wird, die auf 1 mm2 Querschnittsfläche der Probe gezählt werden

Anmerkung 1 zum Begriff:

Definitionsgemäß ist ![]() = 1 für

= 1 für ![]() = 16; die anderen Korngrößen-Kennzahlen ergeben sich

aus Gleichung (1):

= 16; die anderen Korngrößen-Kennzahlen ergeben sich

aus Gleichung (1):

Linienschnittpunkte mit Körnern

![]()

Anzahl der von einer entweder geradlinigen oder kreisförmigen Messlinie durchquerten Körner (3.1.1)

ANMERKUNG 1 zum Begriff: Siehe Bild 1.

ANMERKUNG 2 zum Begriff: Gerade Messlinien enden üblicherweise innerhalb eines Korns. Diese Endsegmente zählen als 1/2 Korn. ![]() ist der Mittelwert der bei einer Anzahl von Auswertungen ermittelten Anzahl Körner, die von einer zufällig angeordneten Messlinie geschnitten werden.

ist der Mittelwert der bei einer Anzahl von Auswertungen ermittelten Anzahl Körner, die von einer zufällig angeordneten Messlinie geschnitten werden. ![]() wird durch die wahre Länge der Messlinie

wird durch die wahre Länge der Messlinie ![]() , dividiert, um die Anzahl der je Längeneinheit der Messlinie geschnittenen Körner

, dividiert, um die Anzahl der je Längeneinheit der Messlinie geschnittenen Körner ![]() zu bestimmen, wobei die Länge der Messlinie im Allgemeinen in Millimeter (mm) gemessen wird.

zu bestimmen, wobei die Länge der Messlinie im Allgemeinen in Millimeter (mm) gemessen wird.

Linienschnittpunkte mit Korngrenzen

![]()

Anzahl der Schnittpunkte einer geraden oder kreisförmigen Messlinie mit den Korngrenzen

Anmerkung 1 zum Begriff: Siehe Bild 2.

Anmerkung 2 zum Begriff: ![]() ist die durchschnittliche Anzahl der gezählten Korngrenzen, die von einer Messlinie geschnitten werden, die nach dem Zufallsprinzip an verschiedenen Stellen angeordnet wird.

ist die durchschnittliche Anzahl der gezählten Korngrenzen, die von einer Messlinie geschnitten werden, die nach dem Zufallsprinzip an verschiedenen Stellen angeordnet wird. ![]() wird durch die wahre Länge der Messlinie

wird durch die wahre Länge der Messlinie ![]() , dividiert, um die Anzahl der Linienschnittpunkte mit Korngrenzen je Längeneinheit der Messlinie

, dividiert, um die Anzahl der Linienschnittpunkte mit Korngrenzen je Längeneinheit der Messlinie ![]() zu bestimmen, wobei die Länge der Messlinie im Allgemeinen in Millimeter (mm) gemessen wird.

zu bestimmen, wobei die Länge der Messlinie im Allgemeinen in Millimeter (mm) gemessen wird.

Symbole

Die verwendeten Symbole werden in Tabelle 1 angegeben.

Kurzbeschreibung

Die Korngröße wird durch mikrophotographische Untersuchung einer polierten Schnittfläche der Probe bestimmt, die nach einem der Stahlsorte und dem Ziel der Untersuchung entsprechenden Verfahren vorbereitet wurde.

ANMERKUNG Wenn bei der Bestellung oder in der Internationalen Produktnorm das Verfahren zum Sichtbarmachen des Korns nicht festgelegt wird, ist die Auswahl des Verfahrens dem Hersteller überlassen.

Die mittlere Korngröße wird gekennzeichnet

a) entweder durch eine Korngrößen-Kennzahl,

1) die üblicherweise durch einen Vergleich mit genormten Bildreihentafeln zur Bestimmung der Korngröße ermittelt wird,

2) oder durch die Ermittlung der mittleren Anzahl Körner je Flächeneinheit,

a) oder durch den Mittelwert des Linienschnittsegments.

ANMERKUNG Anzahl Schnittpunkte der Körner ![]() der geraden Messlinie in einphasigem Korngefüge, wenn 6 Körner durchquert werden (siehe 6 Pfeile) und zwei Messlinienschnittsegmente innerhalb eines Korns enden (2 × 1/2 = 1

der geraden Messlinie in einphasigem Korngefüge, wenn 6 Körner durchquert werden (siehe 6 Pfeile) und zwei Messlinienschnittsegmente innerhalb eines Korns enden (2 × 1/2 = 1 ![]() ), d. h. es ist

), d. h. es ist ![]() = 7.

= 7.

Bild 1 — Beispiel für Linienschnittpunkte ![]()

ANMERKUNG Anzahl Schnittpunkte der Korngrenzen ![]() mit einer geraden Messlinie in einphasigem Korngefüge, wobei die Pfeile auf 7 Messlinienschnittpunkte zeigen, d. h. es ist

mit einer geraden Messlinie in einphasigem Korngefüge, wobei die Pfeile auf 7 Messlinienschnittpunkte zeigen, d. h. es ist ![]() = 7

= 7

Bild 2 — Beispiel für Linienschnittpunkte ![]()

Auswahl und Vorbereitung der Probe

Lage der Probenentnahmestelle

Wenn bei der Bestellung oder in der Internationalen Produktnorm die Anzahl der Proben und die Stelle, an der sie dem Produkt zu entnehmen sind, nicht festgelegt werden, ist die Auswahl dem Hersteller überlassen, obwohl bekannt ist, dass die Präzision der Korngrößenbestimmung bei Untersuchung einer größeren Anzahl

an Proben zunimmt. Daher wird empfohlen, zwei oder mehr Schliffbilder auszuwerten. Es muss sichergestellt werden, dass die Proben für das Produkt repräsentativ sind (d. h. die Entnahme von stark verformtem Material, z. B. von den äußersten Enden bestimmter Produkte oder an Stellen, an denen die Probe abgeschert wurde usw., ist zu vermeiden.). Die Proben müssen nach den üblichen Verfahren poliert werden.

Wenn in der Produktnorm nichts anderes festgelegt ist oder mit dem Kunden vereinbart wurde, muss die Schlifffläche in Längsrichtung der Probe liegen, d. h. parallel zur Hauptverformungsachse bearbeiteter Produkte. Durch eine Bestimmung der Korngröße in einer Querebene wird bei nicht gleichachsigen Körnern ein systematischer Messfehler eingebracht.

Sichtbarmachen der Ferritkorngrenzen

Ferritkörner müssen durch Ätzen mit Nital (ethanolische 2%ige bis 3%ige Salpetersäurelösung) oder einem anderen geeigneten Ätzmittel sichtbar gemacht werden.

Sichtbarmachen der Austenit- und ehemaliger Austenitkorngrenzen

Allgemeines

Bei Stählen, die bei Umgebungstemperatur ein einphasiges oder zweiphasiges Austenitgefüge (DeltaFerritkörner in austenitischer Matrix) haben, müssen die Körner durch ein Ätzmittel sichtbar gemacht werden. Für einphasige austenitische nichtrostende Stähle sind die am häufigsten verwendeten Ätzmittel „glyceregia“, Kallings Reagenz (Nr. 2) und Marbles Reagenz. Das beste elektrolytische Ätzen für ein- oder zweiphasige nichtrostende Stähle erfolgt mit wässriger 60%iger Salpetersäure bei 1,4 V Gleichstrom innerhalb von 60 s bis 120 s, da sich damit die Korngrößen, aber nicht die von Zwillingskörnern, auffinden lassen. Wässrige 10 %ige Oxalsäure, 6 V Gleichstrom, bis zu 60 s, wird häufig verwendet, ist aber weniger effektiv als 60 % HNO3.

Für andere Stähle muss in Abhängigkeit vom Untersuchungsziel eines der nachfolgend aufgeführten Verfahren angewendet werden:

- Verfahren nach „Bechet-Beaujard“ durch Ätzen mit wässriger gesättigter Pikrinsäurelösung

(siehe 6.3.2);

- Verfahren nach „Kohn“ durch kontrollierte Oxidation (siehe 6.3.3);

- Verfahren nach „McQuaid-Ehn“ durch Aufkohlung (siehe 6.3.4);

- Verfahren zur Sensibilisierung der Korngrenzen (siehe 6.3.7);

- andere Verfahren, die bei Bestellung vereinbart werden.

ANMERKUNG Die ersten drei Verfahren sind für ehemalige Austenitkorngrenzen geeignet, während die anderen für austenitische Mangan- oder austenitische nichtrostende Stähle geeignet sind, siehe Anhang A.

Bei Vergleichsprüfungen zwischen den verschiedenen Verfahren ist es notwendig, die gleichen Wärmebehandlungsbedingungen anzuwenden. Die nach verschiedenen Verfahren ermittelten Ergebnisse können beträchtlich voneinander abweichen.

Verfahren nach „Bechet-Beaujard“ durch Ätzen mit wässriger gesättigter Pikrinsäurelösung

Anwendungsbereich

Dieses Verfahren macht Austenitkörner sichtbar, die bei der Wärmebehandlung einer Probe gebildet werden. Es ist auf Proben mit martensitischem oder bainitischem Gefüge anwendbar. Um eine effektive Ätzung zu erzielen, muss ein Mindestgehalt von 0,005 % P vorliegen.

Vorbereitung

Das Bechet-Beaujard-Ätzmittel wird üblicherweise auf einer wärmebehandelten Stahlprobe angewendet. Im Allgemeinen ist keine weitere Wärmebehandlung notwendig, wenn die Probe ein martensitisches oder bainitisches Gefüge hat. Ist dies nicht der Fall, ist eine weitere Wärmebehandlung erforderlich.

Falls die Bedingungen zur Behandlung der Probe in der Internationalen Produktnorm nicht angegeben werden und keine gegenteiligen Festlegungen getroffen wurden, müssen für wärmebehandelte unlegierte Baustähle und niedrig legierte Stähle folgende Bedingungen angewendet werden:

- 1,5 h bei (850 ± 10) °C für Stähle mit einem Kohlenstoffgehalt größer als 0,35 %;

- 1,5 h bei (880 ± 10) °C für Stähle mit einem Kohlenstoffgehalt kleiner als oder gleich 0,35 %.

Nach dieser Behandlung muss die Probe in Wasser oder Öl abgeschreckt werden.

Polieren und Ätzen

Eine ebene Schnittfläche der Probe muss für die mikroskopische Untersuchung poliert sein. Sie muss über eine geeignete Dauer mit gesättigter wässriger Pikrinsäurelösung geätzt werden, die mindestens 0,5 % Natriumalkylsulfonat oder ein anderes geeignetes Netzmittel enthält.

ANMERKUNG Die Ätzdauer kann wenige Minuten bis mehr als eine Stunde betragen. Eine Erwärmung der Lösung auf 60 °C kann eventuell die Ätzwirkung verbessern und die Ätzdauer abkürzen.

Zur Verstärkung des Kontrastes zwischen den Korngrenzen und der Grundmasse der Probe ist es mitunternotwendig, das Ätzen und Polieren mehrmals zu wiederholen. Proben aus durchgehärtetem Stahl dürfen vor der Auswahl angelassen werden.

WARNUNG — Beim Erwärmen von Lösungen, die Pikrinsäure enthalten, muss das Verkochen der Lösung vermieden werden, da Pikrinsäure explosiv werden kann.

Ergebnis

Die Grenzen ehemaliger Austenitkörner müssen bei der mikroskopischen Untersuchung sofort erkennbar werden.

Verfahren nach „Kohn“ durch kontrollierte Oxidation[1]

Anwendungsbereich

Bei diesem Verfahren wird das austenitische Korngefüge erkennbar, das durch selektive Oxidation der Korngrenzen während der Austenitisierung bei der Temperatur einer entsprechenden Wärmebehandlung gebildet wird.

Vorbereitung

Eine Fläche der Probe muss poliert sein. Die übrigen Probenflächen dürfen keine Oxidspuren aufweisen. Die Probe ist in einen Laboratoriumswärmeschrank zu bringen, in dem entweder ein Vakuum von 1 Pa vorhanden ist oder ein inertes Gas umläuft (z. B. gereinigtes Argon). Die Probe wird nach dem vom Käufer oder in der Internationalen Produktnorm festgelegten Austenitisierungsverfahren wärmebehandelt.

Nach Abschluss der festgelegten Erwärmungsdauer muss über eine Dauer von 10 s bis 15 s Luft in den Wärmeschrank eingeleitet werden.

Danach ist die Probe in Wasser abzuschrecken. Die Probe kann im Allgemeinen direkt unter einem Mikroskop untersucht werden.

ANMERKUNG Das Oxidationsverfahren kann ohne inerte Atmosphäre durchgeführt werden.

Das an der zuvor polierten Oberfläche anhaftende Oxid sollte durch leichtes Polieren mit einem feinen Schmirgelmittel entfernt werden, wobei darauf zu achten ist, dass das Oxidnetz, das sich auf den Korngrenzen gebildet hat, erhalten bleibt; im Anschluss daran sollte das Polieren nach den üblichen Verfahren fortgesetzt werden. Dann sollte die Probe mit Vilellas Ätzmittel geätzt werden:

- Pikrinsäure 1 g;

- Salzsäure 5 ml;

- Ethanol 100 ml.

Ergebnis

Die selektive Oxidation der Korngrenzen macht das Gefüge der Austenitkörner erkennbar.

Wenn die Vorbereitung vorschriftsmäßig erfolgt, sollten an den Korngrenzen keine Oxidkügelchen auftreten.

In einigen Fällen kann es notwendig sein, eine Schrägbeleuchtung oder DIC-Verfahren (en: Differential Interference Contrast) anzuwenden, um die Grenzen durch Kontrast besser erkennbar zu machen.

Verfahren nach „McQuaid-Ehn“ durch Aufkohlung bei 925 °C[1][2]

Anwendungsbereich

Dieses Verfahren ist speziell für Einsatzstähle bestimmt und macht Austenitkorngrenzen erkennbar, die beim Aufkohlen dieser Stähle gebildet werden. Dieses Verfahren ist im Allgemeinen nicht geeignet, Korngrenzen erkennbar zu machen, die bei anderen Wärmebehandlungen entstanden sind. ANMERKUNG Es kann auch eine „Scheinaufkohlung“ angewendet werden. Die Probe wird der gleichen thermischen Behandlung, aber ohne kohlenstoffreiche Atmosphäre unterzogen. Die weitere Wärmebehandlung erfolgt nach den Festlegungen für das jeweilige Produkt. Die Korngrenzen werden durch das Bechet-Beaujard-Ätzmittel sichtbar gemacht, siehe 6.3.2.

Vorbereitung

Die Proben dürfen keine Spuren einer Entkohlung oder Oberflächenoxidation zeigen. Alle vorangegangenen Kalt- und Warmverformungen, mechanische Bearbeitungen usw. können die Form der gebildeten Körner beeinflussen; in der Produktspezifikation müssen die Behandlungen angegeben werden, die in diesen Fällen vor einer Korngrößenbestimmung durchzuführen sind.

Nach dem Aufkohlen muss die Probe so langsam abgekühlt werden, dass sich an den Korngrenzen der aufgekohlten Probe im übereutektischen Bereich gelöster Kohlenstoff als Zementit ausscheidet. Die Aufkohlung muss erreicht werden, indem die Probe über eine Dauer von 6 h bei (925 ± 10) °C behandelt wird. Zu diesem Zweck wird der Einsatzkasten im Allgemeinen 8 h, einschließlich der Aufheizzeit, bei (925 ± 10) °C, gehalten. In den meisten Fällen wird eine etwa 1 mm dicke Aufkohlungszone erzeugt. Nach der Aufkohlung wird die Probe so langsam abgekühlt, um die Ausscheidung des Zementits an den Korngrenzen des übereutektischen Bereichs der Aufkohlungszone sicherzustellen.

Für jede Durchführung muss ungebrauchtes Aufkohlungspulver verwendet werden.

Probenvorbereitung

Die aufgekohlte Probe muss senkrecht zu ihrer Oberfläche zerschnitten werden. Einer der Querschnitte muss für die mikroskopische Untersuchung vorbereitet werden und nach a) oder b) geätzt werden.

a) „Le Chatelier und Igewski“-Reagenz (alkalisches Natriumpikrat):

- Pikrinsäure 2 g;

- Natriumhydroxid 25 g;

- Wasser 100 ml.

Dieses Ätzmittel wird durch Eintauchen für mindestens 1 min bei 100 °C oder durch elektrolytisches Ätzen bei Raumtemperatur für 60 s bei einem Gleichstrom von 6 V benutzt.

b) Nital:

- Salpetersäure 2 ml bis 5 ml;

- Ethanol Restmenge zum Auffüllen auf 100 ml.

Andere Ätzmittel dürfen angewendet werden, sofern sie dieselben Ergebnisse ermöglichen.

Ergebnis

Die Grenzen der ehemaligen Austenitkörner in der übereutektischen aufgekohlten Oberflächenzone werden durch Ausscheidung von voreutektoidem Zementit nachgezeichnet.

Verfahren mit voreutektoidem Ferrit

ANMERKUNG Im Anhang A werden Empfehlungen für die Anwendung dieses Verfahrens in Abhängigkeit vom Mikrogefüge des jeweiligen Produkts aus Stahl angegeben.

Kurzbeschreibung

Das Verfahren ist für unlegierten Stahl mit einem Kohlenstoffgehalt von etwa 0,25 % bis 0,6 % sowie für niedrig legierte Stähle geeignet, z. B. Stähle, die Mangan-Molybdän, 1 % Chrom, 1 % Chrom-Molybdän und 1,5 % Nickel-Chrom enthalten. Die Grenzen der ehemaligen Austenitkörner werden als voreutektoides Ferritnetz erkennbar gemacht.

Vorbereitung

Die in der Produktnorm angegebenen Austenitisierungsbedingungen sind anzuwenden. Proben aus unlegiertem Stahl oder einem anderen Stahl mit geringer Härtbarkeit sind in Luft oder im Ofen abzukühlen oder teilweise isothermisch so umzuwandeln, dass die Austenitkorngrenzen durch Ferrit konturiert werden. Proben aus legierten Stählen sind nach dem Austenitisieren teilweise isothermisch bei einer geeigneten Temperatur im Bereich von 650 °C bis 720 °C umzuwandeln und dann in Wasser abzuschrecken.

ANMERKUNG 1 Die für die Umwandlung erforderliche Zeit schwankt in Abhängigkeit vom Stahl; üblicherweise hat sich nach 1 min bis 5 min genügend Ferrit abgeschieden, obwohl mitunter längere Zeiten benötigt werden können, bis zu etwa 20 min.

ANMERKUNG 2 Für legierte Stähle ist eine Probe mit Maßen von 12 mm × 6 mm × 3 mm geeignet, um bei einer isothermischen Behandlung eine gleichmäßige Umwandlung zu erreichen.

Polieren und Ätzen

Die Proben sind für die mikroskopische Untersuchung zu zerschneiden, zu polieren und zu ätzen. Zum Ätzen ist ein geeignetes Mittel, z. B. Salzsäure und Pikrinsäure (Vilellas Reagenz), anzuwenden.

Bainit oder Verfahren mit gestufter Abschreckung

ANMERKUNG Im Anhang A werden Empfehlungen für die Anwendung dieses Verfahrens in Abhängigkeit vom Mikrogefüge des jeweiligen Produkts aus Stahl angegeben.

Kurzbeschreibung

Das Verfahren ist für Stähle mit etwa eutektoider Zusammensetzung geeignet, d. h. für Stähle mit einem Kohlenstoffgehalt von 0,7 % Massenanteil, oder höher. Die Grenzen der ehemaligen Austenitkörner werden erkennbar gemacht, indem um die Martensitkörner ein Netz aus feinstreifigem Perlit oder Bainit gebildet wird.

Vorbereitung

Um eine vollständige Austenitisierung sicherzustellen, ist die Probe auf eine Temperatur nicht höher als 30 °C über AC3 zu erhitzen (d. h. auf die Temperatur, bei der beim Erhitzen die Umwandlung des Ferrits in Austenit abgeschlossen ist).

Die Probe ist mit kontrollierter Geschwindigkeit so abzukühlen, dass ein teilweise gehärtetes Gefüge entsteht, bei dem die Martensitkörner von feinstreifigem Perlit oder Bainit umgeben werden. Dieses Gefüge darf auf einem der folgenden Wege erzeugt werden:

a) durch vollständiges Abschrecken eines Stabes mit bestimmtem Querschnitt in Wasser oder gegebenenfalls in Öl, so dass er an der Oberfläche vollständig, in der Stabmitte jedoch nur teilweise erhärtet;

b) durch gestufte Abschreckung eines Stabes mit 12 mm bis 25 mm Durchmesser oder mit quadratischem Querschnitt, indem er nur auf einem Teil seiner Länge in Wasser eingetaucht wird.

Dann ist die Probe zu polieren und zu ätzen.

Sensibilisierung austenitischer Stähle, nichtrostender Stähle und Manganstähle

Die Korngrenzen können durch Abscheidung von Karbiden erkennbar gemacht werden, die durch Erhitzen auf eine Sensibilierungstemperatur im Bereich von 482 °C bis 704 °C (900 °F bis 1 300 °F) erreicht wird. Zum Sichtbarmachen der Karbide können alle geeigneten Ätzmittel angewendet werden.

Dieses Verfahren sollte nicht auf austenitische Stahlsorten mit sehr geringen Kohlenstoffgehalten angewendet werden.

Sonstige Verfahren zum Sichtbarmachen ehemaliger Austenitkorngrenzen

Bei bestimmten Stählen dürfen die Austenitkörner nach einer einfachen Wärmebehandlung (Glühen oder Normalglühen, Härten und Vergüten usw.) bei einer mikroskopischen Untersuchung eine der folgenden Formen aufweisen: ein Netzwerk aus voreutektoidem Ferrit, der Perlitkörner einschließt, ein Netzwerk aus sehr feinstreifigem Perlit, der Martensitkörner einschließt, usw. Das Austenitkorn kann auch durch thermisches Ätzen im Vakuum (nicht unbedingt mit nachfolgender Oxidation) sichtbar gemacht werden. In den genannten Fällen müssen diese vereinfachten Verfahren in der Produktspezifikation erwähnt werden.

ANMERKUNG Zu diesen Verfahren gehören

- Ausscheidungen an den Korngrenzen während des Abkühlens und

- Verfahren der gestuften Abschreckung usw.

Bestimmung der Korngröße

Bestimmung der Korngröße durch eine Korngrößen-Kennzahl

Gleichungen

Die Korngrößen-Kennzahl wird nach Gleichung (1) bestimmt:

Diese Gleichung darf, wie in Gleichung (2) angegeben, umgeformt werden:

oder wie in Gleichung (3):

Auswertung durch Vergleich mit genormten Bildreihentafeln

Das auf dem Bildschirm (oder einer Mikrogefügeaufnahme) untersuchte Beobachtungsfeld muss mit einer Reihe von genormten, in ASTM E112 definierten Bildreihentafeln oder Auflegblättern verglichen werden (Okulargitter für die Korngrößenbestimmung können unter der Voraussetzung angewendet werden, dass sie auf nationale oder internationale Normale rückführbar sind). Die genormten Bildreihentafeln mit einer 100-fachen Vergrößerung werden von 00 bis 10 so nummeriert, dass ihre Nummer der

Korngrößen-Kennzahl G entspricht.

ANMERKUNG Alle genormten Bildreihentafeln aus ASTM E112 werden mit einer 100-fachen Vergrößerung dargestellt. Als unterschiedliche Größen der Kreise werden 00 bis 2,5 und 3,0 bis 10 verwendet. Für die Bildreihentafel von 1,0 wird, in Übereinstimmung mit Gleichung (2), dieselbe Bildreihentafel von 3,0 mit 2-facher Vergrößerung verwendet. Es kann dann die genormte Bildreihentafel mit der Korngröße bestimmt werden, die am besten mit der Korngröße der untersuchten Beobachtungsfelder der Probe übereinstimmt. Für jede Probe müssen mindestens drei zufällig ausgewählte Beobachtungsfelder ausgewertet werden.

Für den Fall, dass eine von 100 abweichende Vergrößerung g des Beobachtungsfeldes auf der Mattscheibe oder der Mikrogefügeaufnahme angewendet wird, muss die Korngrößen-Kennzahl G der Nummer M der Bildreihentafel mit der besten Übereinstimmung entsprechen, wobei die gewählte Vergrößerung berücksichtigt wird, wie in Gleichung (4) angegeben:

Für den Fall, dass eine von 100 abweichende Vergrößerung g des Beobachtungsfeldes auf der Mattscheibe oder der Mikrogefügeaufnahme angewendet wird, muss die Korngrößen-Kennzahl G der Nummer M der Bildreihentafel mit der besten Übereinstimmung entsprechen, wobei die gewählte Vergrößerung berücksichtigt wird, wie in Gleichung (4) angegeben:

In Tabelle 2 werden die Zusammenhänge zwischen den Korngrößen-Kennzahlen für übliche Vergrößerungen angegeben.

Flächenauszählverfahren

Die Auswertung des Flächenauszählverfahrens muss Anhang B entsprechen.

Schätzung der Korngrößen-Kennzahl

Unabhängig davon, ob die Schätzung durch Vergleich oder Zählung durchgeführt wird, ist die erreichte Genauigkeit selten größer als eine halbe Einheit. Die angegebene Korngrößen-Kennzahl muss auf eine ganze Zahl gerundet werden.

Bestimmung der Korngröße nach dem Linienschnitt-Verfahren

Auf einem Projektionsschirm, einem Rasternetz, einem Monitor oder einer Mikrogefügeaufnahme einer für das Produkt repräsentativen Probe ist bei einer bekannten Vergrößerung g die Anzahl der Schnittpunkte zu ermitteln, die zwischen einer Messlinie bekannter Länge und den Körnern N oder den Korngrenzen P

auftreten. Die Messlinie darf geradlinig[1][3] oder kreisförmig[1][4] sein. Das in Bild 3 dargestellte Messgitter[1] zeigt die Arten der empfohlenen Messlinien.

Das Gitter darf nur einmal auf ein zu untersuchendes Beobachtungsfeld aufgebracht werden. Es wird zufällig auf eine ausreichende Anzahl von Bildfeldern angewendet, um eine gültige Zählung zu erhalten.

Die drei Kreise müssen folgende in Millimeter angegebenen Maße haben[1]:

| Durchmesser mm | Umfang mm |

|---|---|

| 79,58 | 250 |

| 53,05 | 166,7 |

| 26,53 | 83,3 |

| Gesamt | 500,00 |

Linienschnittsegment-Verfahren

Abschnitt