Glühverfahren: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Tempern auf schwarzen Temperguß) |

Horsch (Diskussion | Beiträge) (→Tempern) |

||

| Zeile 109: | Zeile 109: | ||

='''Tempern'''= | ='''Tempern'''= | ||

| − | Der Begriff Tempern beschreibt allgemein das Erhitzen eines Materials über einen längeren Zeitraum. Durch Tempern ist es möglich, gezielt die Struktur eines Festkörpers zu ändern, beispielsweise das Gefüge bei Bauteilen aus Gusseisen. Eine Wärmebehandlung während oder nach dem galvanischen Prozess bei der Herstellung von Teilen der Verbindungstechnik (z. B. Schrauben) wird ebenfalls als Tempern bezeichnet. | + | Der Begriff Tempern beschreibt allgemein das Erhitzen eines Materials über einen längeren Zeitraum. Durch Tempern ist es möglich, gezielt die Struktur eines Festkörpers zu ändern, beispielsweise das Gefüge bei Bauteilen aus Gusseisen<ref>[https://de.wikipedia.org/wiki/Temperguss Temperguß]<ref/>. Eine Wärmebehandlung während oder nach dem galvanischen Prozess bei der Herstellung von Teilen der Verbindungstechnik (z. B. Schrauben) wird ebenfalls als Tempern bezeichnet. |

=='''Tempern auf weißen [https://de.wikipedia.org/wiki/Temperguss Temperguß]'''== | =='''Tempern auf weißen [https://de.wikipedia.org/wiki/Temperguss Temperguß]'''== | ||

Um einen weißen Temperguss zu erhalten, wird der Temperrohguss (untereutektisches weißes Gusseisen) geglüht („Glühfrischen“). Damit wird der Kohlenstoffanteil im Gussstück weitestgehend gesenkt. Dadurch wird das Gussstück im Randbereich etwas zäher. Der Rohguss wird bei 1000 °C etwa 60–120h in einer oxidierenden Atmosphäre geglüht (im Gasstrom getempert). Dabei laufen folgende Reaktionen ab: | Um einen weißen Temperguss zu erhalten, wird der Temperrohguss (untereutektisches weißes Gusseisen) geglüht („Glühfrischen“). Damit wird der Kohlenstoffanteil im Gussstück weitestgehend gesenkt. Dadurch wird das Gussstück im Randbereich etwas zäher. Der Rohguss wird bei 1000 °C etwa 60–120h in einer oxidierenden Atmosphäre geglüht (im Gasstrom getempert). Dabei laufen folgende Reaktionen ab: | ||

Version vom 18. Dezember 2016, 10:19 Uhr

Inhaltsverzeichnis

Glühen

Hoch- und Durchwärmen auf eine Temperatur, Halten und nachfolgendes Abkühlen zum Erzielen einer bestimmten Gefügeausbildung oder Vermindern vorhandener Spannungen.[1]

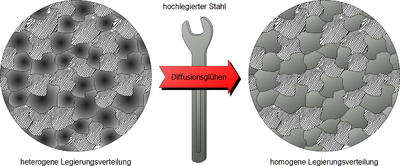

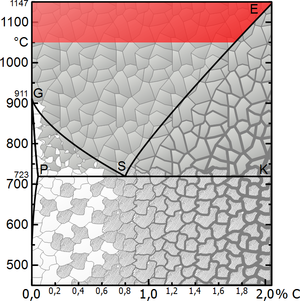

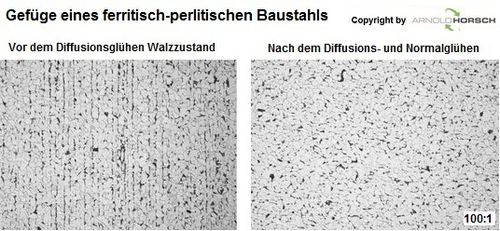

Diffusionsglühen

Das Diffusionsglühen oder Homogenisieren ist ein Wärmebehandlungsprozeß, der darauf hinzielt, Konzentrationsunterschiede im Werkstück bzw. Gefügeheterogenitäten zu beseitigen. Die Gefügeheterogenität kann in folgende Gruppen eingeteilt werden:

- zonenförmige Heterogenität

- anisotrope Heterogenität

- isotrope Heterogenität

Bei allen aufgeführten Arten kann sich die Heterogenität jeweils auf die Form, die Anordnung bzw. die Abmessungen der Gefügebestandteile oder Teilchen beziehen. Die zonenförmige Heterogenität erstreckt sich über größere Bereiche, wobei die Form der Zonen (z. B. Bereiche mit erhöhtem Anteil ausgeschiedener Phasen, Gebiete mit Härtungsgefüge) von der äußeren Form des Guß- bzw. Werkstückes abhängig ist. Die Bildung der anisotropen Heterogenität ist an das Vorhandensein von Vorzugsrichtungen im Werkstoff gebunden, wie sie z. B. bei der plastischen Deformation und der Transkristallisation entstehen. In die Gruppe der anisotropen Heterogenität sind z. B. die sekundäre Gefügezeiligkeit ferritisch-perlitischer Stähle und die zeilige Anhäufung von Karbiden bei Stählen mit höherem Kohlenstoffgehalt (Karbidzeiligkeít) einzuordnen. Die isotrope Heterogenität wird nicht von Vorzugsrichtungen im Werkstoff bestimmt. Typisch für diese Art der Heterogenität ist die ungleichmäßige Anordnung von Gefügebestandteilen in Nestern, die gleichmäßig über das gesamte Volumen verteilt sind. Entmischungen im mikroskopischen (Kristallseigerungen) Bereich führen zu den genannten anisotropen und isotropen Heterogenitäten. Die eigentliche Ursache liegt darin, daß bei einer technischen, d. h. ungleichgewichtsmäßigen Erstarrung immer Konzentrationsunterschiede entstehen, weil der Gleichgewichtszustand beim Übergang flüssig /fest nicht erreicht wird. Demzufolge sind immer Konzentrationsunterschiede zwischen den primär gebildeten Dendriten und den interdendritischen Räumen vorhanden, wobei die Anordnung geseigerter Bereiche im Gefüge von der Dendritenmorphologie abhängig ist. Die Neigung zur Entmischung während der Erstarrung im Mikrobereich wird von Art und Menge der anwesenden Legierungs- und Begleitelemente beeinflusst. Da bei verformtem Material, das in einer Vorzugsrichtung Verformt worden ist (z. B. durch Walzen oder Schmieden) diese geseigerten Mikrobereiche je nach ihrer Formänderungsfestigkeit mehr oder weniger stark in die Länge gestreckt werden, äußern sich die Kristallseigerungen in der Regel als zeilenförmige Anordnungen bzw. Primärzeilen.[2] Das Diffusionsglühen wird bei hohen Temperaturen >1050°C - 1300°C und sehr langen Haltezeiten 50h durchgeführt.

| Diffusionsglühen Ablauf[3] | Temperaturbereich des Diffusionsglühens | Anisotrope Heterogenität |

|---|---|---|

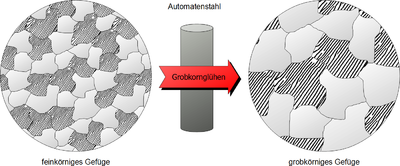

Grobkornglühen

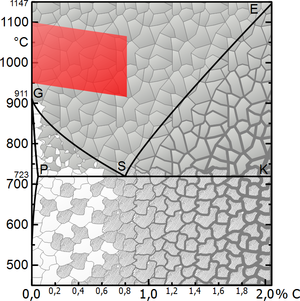

Beim Grobkornglühen handelt es sich um einen Wärmebehandlungsprozeß, der ebenso wie das Weichglühen darauf hinzielt, günstige Spanungseigenschaften zu erzielen. Die automatische Fertigung erfordert, daß sich die Werkstoffe wirtschaftlich spanabhebend bearbeiten lassen. Bei der Erfüllung dieser Forderung ist zu beachten, daß das Glühen auf nierdrigste Festigkeitswerte nicht in jedem Fall die beste Spanbarkeit ergibt, da unter Spanbarkeit ein Komplex von Eigenschaften verstanden werden muß. Je nach Bearbeitungsverfahren kommt der Werkzeugstandzeit, der Spanbildung, dem Energieaufwand und der erreichten Oberflächengüte besondere Bedeutung zu. Unter den Werkstoff bedingten Einflußfaktoren ist deshalb die Gefügeausbildung oft von größerer Bedeutung als die Härte und Festigkeit. Insbesondere bei niedriger Schnittgeschwindigkeit (Schneiden mit gehemmter Spanbildung, z. B. Räumen) wird durch die geringere Zähigkeit, die die grobkörnigen Gefüge in der Regel aufweisen, die erzielte Oberfiächengüte verbessert. Aus diesem Grund bietet sich bei Stählen mit niedrigem Kohlenstoffgehalt (z. B. Einsatzstählen), die infolge ihrer geringen Härte naturgemäß zum Schmieren mit schlechter Oberflächenausbildung neigen, ein Glühen zum Zweck der Kornvergröberung an.[2] Beim Grobkornglühen wird der Stahl im Bereich zwischen 950 °C und 1100 °C geglüht. Da die Diffusionsprozesse Zeit benötigen, muss je nach Dicke des Werkstückes mehrere Stunden lang geglüht werden. Aufgrund der ungünstigen mechanischen Festigkeitseigenschaften, bleibt das Grobkornglühen auf kohlenstoffarme Stähle beschränkt und wird nur sehr selten angewandt. Nach der spanenden Bearbeitung des Grobkorngefüges (Ziel war es ja eine bessere Zerspanbarkeit herzustellen), kann dieses anschließend durch Normalglühen wieder beseitigt werden.

| Grobkornglühen Ablauf[3] | Temperaturbereich des Grobkornglühens[3] | |

|---|---|---|

Spannungsarmglühen

Ziel des Spanngsarmglühens ist die Verminderung innerer Spannungen von Werkstücken und Bauteilen, ohne daß die Eigenschaften wesentlich verändert werden. Spannungen können als Folge einer Kaltverformung, einer ungleichmäßigen Abkühlung oder stattgefundener Umwandlungen entstehen. Die Überlagerung innerer Spannungen mit Beanspruchungsspannungen kann zu unerwünschten Formänderungen (Verzug) oder sogar bis zum Bruch führen. Ist zu erwarten, daß solche Schwierigkeiten z. B. nach dem Warm- oder Kaltrichten, der spanabhebenden Bearbeitung, dem Schweißen, dem Abkühlen eines Gußstückes, dem Härten, auftreten, soll möglichst unverzüglich nach dem Entstehen der Spannungen das Spannungsarmglühen durchgeführt werden (vor allen Dingen dann, wenn Rißbildung zu befürchten ist). Spannungen im Werkstück können nur dadurch abgebaut werden, daß sie eine plastische Deformation im Mikrobereich auslösen. Das erfordert jedoch, daß die Streckgrenze des Werkstoffs unter den Betrag der Spannungen gesenkt wird. Je weiter die Streckgrenze auf Werte unterhalb des Spannungsniveaus gesenkt werden kann, um so größer ist das Ausmaß der plastischen Deformation und somit die Möglichkeit des Spannungsabbaus. Die Festigkeit und die Streckgrenze nehmen bei den meisten Werkstoffen naturgemäß mit steigender Temperatur ab. Demzufolge beinhaltet das Spannungsarmglühen immer ein durchgreifendes Erwärmen auf ein entsprechend hohes Temperaturniveau.

Die Glühdauer sollte 1 bis 2 Minuten je mm Blechdicke (bei einigen Stählen mindestens 2 Minuten je mm Blechdicke), mindestens jedoch 20 bis 30 Minuten oder mehr nach vollständiger Durchwärmung betragen. Die Temperatur selbst ist im allgemeinen begrenzt durch die Gleichgewichtsumwandlungstemperatur A1. In der Regel erfolgt das Spannungsarmglühen im Temperaturbereich von 450 bis 650 °C. Einschränkend muß dazu bemerkt Werden, daß bei vergüteten Stählen die Glühtemperatur nach oben hin durch die Anlaßtemperatur begrenzt ist. Aus Sicherheitsgründen sollte die maximale Glühtemperatur jedoch 20 bis 30 °C unterhalb der Anlaßtemperatur liegen. Nach einer derartigen Behandlung muß allerdings mit einem hohen Restspannungsanteil gerechnet werden, wenn eine relativ niedrige Anlaßtemperatur vorgeschrieben ist. Übersteigt dieser die zulässige Grenze, dann ist nur durch einen Stahl mit höherer Härtbarkeit Abhilfe zu schaffen, der es ermöglicht, auf ein milderes Abschreckmittel zurückzugreifen.

Auch bei anderen Werkstoffen darf mit Rücksicht auf Festigkeitsveränderungen eine Maximaltemperatur nicht überschritten Werden. Zum Beispiel sollte Gußeisen aus diesem Grund nicht oberhalb 550 °C geglüht Werden. Je niedriger die Glühtemperatur ist, um so länger muß im allgemeinen die Glühdauer sein. Stähle, die über Ausscheidungen verfestigt Werden, wie z. B. mikrolegierte Feinkornstähle höherer Festigkeit, müssen ebenfalls sorgfältig spannungsarm geglüht werden, falls dies notwendig ist. Es ist zu beachten, daß der Temperaturbereich von 530 bis 580 °C weder unterschritten (ungenügender Spannungsabbau) noch überschritten werden sollte (Verschlechterung der mechanischen Eigenschaften durch Beeinflussung des Ausscheidungszustandes). Ein ausreichender Spannungsabbau ohne Rißbildung kann auch bei solchen empfindlichen Stählen durch Einhalten der vorgeschriebenen Glühtechnologie erzielt werden.[2]

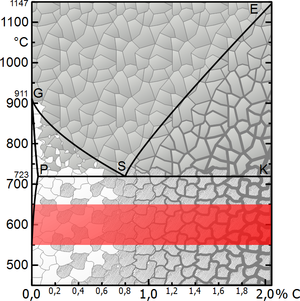

Beim Spannungsarmglühen wird das Werkstück unterhalb der PSK-Linie im Bereich zwischen 450 °C und 650 °C geglüht. Die Eigenspannungen können niemals vollständig abgebaut werden. Nach dem Glühen muss das Werkstück anschließend langsam abgekühlt werden, um ein erneutes Entstehen von Spannung zu vermeiden. Meisten bleibt das Werkstück dabei im ausgeschalteten Glühofen ruhen bis zu einer Temperatur von ca. 250°C, danach kann an ruhender Luft abgekühlt werden.

| Spannungsarmglühen Temperaturbereich[3] |

Rekristallisationsglühen

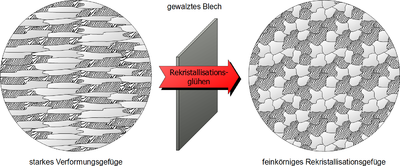

Das Gefüge von gewalzten, gebogenen oder tiefgezogenen Werkstücken wird durch die hohen Umformkräfte stark verformt. Hierdurch ändern sich auch die Werkstoffeigenschaften. Bei gewalzten Blechen kann dies zu einer starken Anisotropie durch die langgestreckten Kristalle führen, die auch als Walztextur bezeichnet wird. Zudem kommt es im Bereich der Umformstelle zur Kaltverfestigung, was die Festigkeit ansteigen lässt und die Verformbarkeit entsprechend herabsetzt. Soll das Bauteil in diesem Zustand weiter umgeformt werden, so steigt die Gefahr der Rissbildung. Mehrstufige Umformprozesse sind ohne Weiteres somit nicht möglich. Viele Bauteile bzw. Halbzeuge müssen allerdings im Laufe ihrer Produktion mehrfach umgeformt werden, um ihren Endzustand zu erreichen. So kann bspw. ein Stahlblock von mehreren Zentimetern Dicke nicht in einem Zuge bis auf wenige Millimeter gewalzt werden. Ziel muss es deshalb sein, die verformten Kristalle eines umgeformten Gefüges vor jedem mehrstufigen Umformprozess wieder in ihre ursprüngliche Form zu bringen. Dies kann mithilfe des sogenannten Rekristallisationsglühens erreicht werden.[3]

| Rekristallisationsglühen Ablauf[3] | Temperaturbereich des Rekristallisationsglühens | |

|---|---|---|

Beim Rekristallisationsglühen wird der Stahl unterhalb der PSK-Linie im Bereich zwischen 550 °C bis 700 °C geglüht. Es findet somit keine Gitterumwandlung statt, wie dies beim Normalglühen oder teilweise auch beim Weichglühen der Fall ist, obwohl auch bei diesen beiden genannten Verfahren ebenfalls ein Rekristallisationseffekt einsetzt. Beim Rekristallisationsglühen können die Korngrenzen durch Diffusionsprozesse wandern und die Körner sich somit neu bilden. Die verformten Körner nehmen ihre ursprüngliche Gestalt wieder an und der Werkstoff erhält seine Verformbarkeit zurück. Die Größe der rekristallisierten Körner hängt neben der Glühdauer und -temperatur in besonderem Maße davon ab, wie stark die einzelnen Körner verformt waren. Ein hoher Umformgrad mit sehr feinen langgestreckten Kristallen lässt das Gefüge eher feinkörnig rekristallisieren. Ein geringerer Umformgrad führt entsprechend zu einem grobkörnigeren Rekristallisationsgefüge. Gerade für ein gering verformtes Gefüge besteht hierdurch allerdings auch die Gefahr der Grobkornbildung. Diese Gefahr kann sich vor allem für kohlenstoffarme Stähle mit Kohlenstoffkonzentrationen unter 0,2% ergeben, sodass sich unter Umständen das Normalglühen besser für eine Kristallneubildung eignet. Für umwandlungsfreie Stähle, bei denen durch Legierungszusätze die γγ-αα-Umwandlung vollständig unterdrückt wird, bietet das Rekristallisationsglühen die einzige Möglichkeit der Feinkornbildung. Um also bei mehrstufigen Umformprozessen die Verformbarkeit des Werkstoffes stets zu erhalten, muss das Gefüge zwischen jedem Umformschritt rekristallisiert werden. Diese Verfahrensform wird dann auch als Zwischenglühen bezeichnet. Der Effekt der Rekristallisation kann auch bereits während dem Umformprozess selbst genutzt werden, indem im Bereich der Rekristallisationstemperatur umgeformt wird. Man spricht dann vom sogenannten Warmumformen. Wird der Werkstoff hingegen unterhalb der Rekristallisationstemperatur umgeformt (z.B. bei Raumtemperatur) spricht man vom Kaltumformen.

Perlitglühen

Das Perlitglühen von Gusseisen dient dem Einstellen eines voll- oder teilperlitischen Gefüges zur Verbesserung der Festigkeitseigenschaften und der Eigenschaftsangleichung in Bereichen unterschiedlicher Wanddicke. Der Zustand des Ausgangsgefüges ist dabei von untergeordneter Bedeutung. Der Prozess erfordert ein Austenitisieren im Bereich zwischen 850°C und 920°C mit anschließender Abkühlung an ruhender oder bewegter Luft, so dass einerseits Ferritbildung durch zu langsames Kühlen und andererseits Härtungsgefüge (Martensit) infolge einer zu hohen Abkühlrate vermieden wird. Insbesondere für Gusseisen mit kugeligem Graphit besteht bei längeren Haltezeiten oberhalb 900°C die Gefahr einer Kornvergröberung, welche sich negativ auf die Zähigkeitseigenschaften auswirken kann. Für ein vollständiges Austenitisieren (Kohlenstoffsättigung) genügt im Allgemeinen eine Stunde Haltezeit nach einer Durchwärmdauer von einer Stunde je 25 mm der größten Bauteilwanddicke. Falls im Hinblick auf die Zähigkeitseigenschaften kein rein perlitisches Gefüge erforderlich ist, kann dies durch entsprechende Variation von Glühtemperatur und -dauer sowie Abkühlrate und Ausfahrtemperatur realisiert werden. Im Anschluss an das Perlitglühen schließt sich meist ein Spannungsarmglühen an, um die infolge der zügigen Abkühlung verursachten inneren Spannungen zu reduzieren und die Zähigkeitseigenschaften zu verbessern. Gerade bei massiven und empfindlichen Bauteilen werden die beiden Prozesse oftmals direkt nacheinander ausgeführt. Hierbei wird die dem Perlitisieren folgende Luftabkühlung nach Abschluss der Perlitbildung abgebrochen und das Bauteil umgehend spannungsarm geglüht. Neben der Reduzierung des Rissrisikos bei empfindlichen Bauteilgeometrien, kann der Gesamtprozess auf diese Weise zeit- und energiesparender durchgeführt werden.

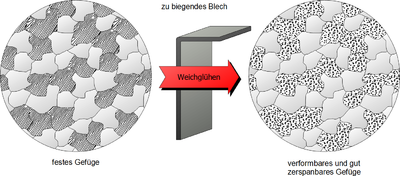

Weichglühen

[3]Nicht jeder Werkstoff muss darauf ausgelegt sein, hohen mechanischen Kräften standzuhalten. Bei einer gebogenen Blechabdeckung mit ausgefrästen Sichtschlitzen kommt es bspw. nicht darauf an hohe Kräfte aufnehmen zu können. Vielmehr liegt der Fokus bei der Werkstoffauswahl dabei auf einer guten Verform- und Spanbarkeit des Stahls. Dies spielt insbesondere bei der automatisierten Fertigung mit hohen Losgrößen eine wichtige Rolle, um die Herstellung wirtschaftlich zu gestalten. Aus diesem Grund kann es erforderlich werden, das Gefüge eines Stahles so anzupassen, dass es sich besser umformen und/oder spanend bearbeiten lässt. Vor allem im Hinblick auf die Umformbarkeit gilt es also ein entsprechend weiches Gefüge herzustellen. Dies kann mithilfe des sogenannten Weichglühens erzielt werden.

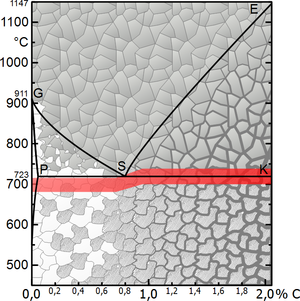

Beim Weichglühen werden untereutektoide Stähle bis knapp unterhalb der PS-Linie erwärmt, sodass der Zementit gerade noch nicht zerfällt. Der lamellare Zementit hat nun genügend Zeit sich durch Diffusionsprozesse in die thermodynamisch günstigere, rundlichere Form umzuwandeln. Es bildet sich aus dem Streifenzementit des Perlits kugelförmiger Zementit (Kugelzementit). Nachdem der Zementit in die rundliche Form zerfallen ist, wird der Stahl langsam abgekühlt. Im Gegensatz zu untereutektoiden Stählen, werden übereutektoide Stähle beim Weichglühen dicht oberhalb bzw. pendelnd um die PSK-Linie erwärmt. Ein besonders homogenes Gefüge mit feinverteiltem Kugelzementit kann dadurch erreicht werden, dass der Stahl vor dem Weichglühen gehärtet wird. Der kugelförmige Zementit bildet sich dann aus dem bereits relativ homogenen Martensitgefüge.

Nach dem Weichglühen zeigt der Stahl aufgrund der kugelförmigen Zementitform eine wesentlich bessere Umformbarkeit. Ursache liegt in der erleichterten Versetzungsbewegung. Während sich die streifenförmigen Zementitlamellen teilweise komplett von einem Ende des Korns zum anderen ziehen, liegen die Zementitkugeln nur vereinzelt im Korn vor. Die Versetzungsbewegung wird durch den Kugelzementit somit weniger stark behindert als beim sich komplett durchziehenden Streifenzementit. Die Verformbarkeit nimmt entsprechend zu, während die Härte allerdings abnimmt. Somit wird ein nachträgliches Walzen, Biegen, Tiefziehen, etc. aufgrund verringerter Umformkräfte erleichtert. Außerdem wird durch den kugelförmigen Zementit eine bessere Spanbarkeit erreicht, da die Zementitkugeln gegenüber der Werkzeugschneide einen geringeren Widerstand entgegenbringen im Vergleich zur lamellaren Zementitform. Dies erhöht dementsprechend die Standzeit des Werkzeuges.

| Weichglühen Ablauf | Temperaturbereich des Weichglühens | |

|---|---|---|

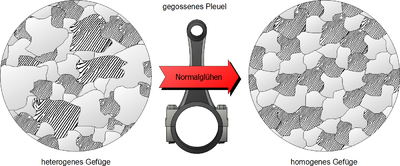

Normalglühen

Feine rundliche Körner führen im Allgemeinen zu besseren Zähigkeits- und Festigkeitswerten im Vergleich zu großen Körnern. Dabei ist ein einheitliches Gefüge wünschenswert, welches über den gesamten Bereich hinweg stets ähnlich kleine Körner aufweist. Nur so kann schließlich sichergestellt werden, dass der Werkstoff in jedem Punkt den gestellten Festigkeitsansprüchen im selben Maße gerecht wird. Ein homogenes Gefüge bereits während der Erstarrung zu erzielen erfordert hohe Ansprüche, da die Erstarrungsbedingungen nicht über die gesamte Schmelze hinweg identisch sein werden. So kühlt bspw. Stahlguss (in Formen gegossener Stahl) an den Kontaktstellen zur Formwand eventuell schneller ab als im Inneren. Während sich in den Randbereichen aufgrund der stärkeren Unterkühlung somit ein feinkörnigeres Gefüge einstellen wird, bilden sich im Inneren eventuelle größere Körner. Auch beim Schmieden kann ein heterogenes Korngefüge entstehen, da sich die Korngrenzen durch Diffusionsprozesse verschieben und sich die Körner gegenseitig vereinen können. Es kommt somit zu einer Kornneubildung mit der Folge eines heterogenen Gefüges. Denselben Effekt der Heterogenität können auch geschweißte Werkstücke im Bereich der Fügestelle aufweisen. Nicht nur innerhalb eines Werkstückes können sich auf die oben genannten Arten Unterschiede in den Stahleigenschaften einstellen, sondern auch von Charge zu Charge würden sich eventuell jedes Mal leicht unterschiedliche Eigenschaften ergeben. Kein Unternehmen kann es sich allerdings leisten, seinen Kunden Bauteile mit immer wieder unterschiedlichen (unvorhersehbaren) Eigenschaften anzubieten. Vielmehr muss sich der Kunde auf eine gleichbleibende Qualität verlassen können.

Aus diesem Grund ist es notwendig ein uneinheitliches Gefüge mithilfe einer gezielten Wärmebehandlung zu vereinheitlichen bzw. zu homogenisieren. Der Stahl bekommt hierdurch seine "normalen" Eigenschaften verliehen, die immer wieder reproduzierbar sind. Aus diesem Grund bezeichnet man das gezielte Homogenisieren bzw. Normalisieren eines Stahlgefüges auch als Normalglühen.[3]

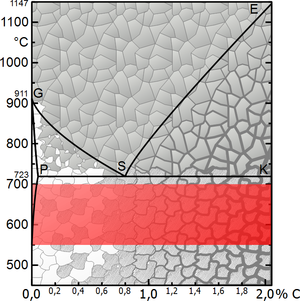

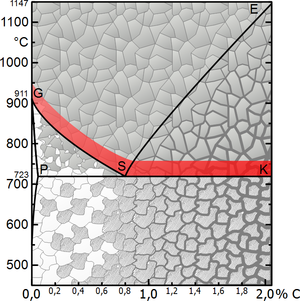

| Normalglühen Ablauf[3] | Temperaturbereich des Normalglühens[3] | |

|---|---|---|

Beim Normalglühen wird der Stahl bis knapp über die GSK-Linie erwärmt, sodass sich das Perlit vollständig in Austenit wandelt. Anschließend wird der austenitisierte Stahl langsam an Luft abgekühlt. Da sich während der γ-α-Umwandlung die Körner neu bilden, tritt eine Kornfeinung ein und verleiht dem Gefüge eine homogene Struktur. Die Temperatur während dem Normalglühen sollte nicht höher als ca. 30 °C über der GSK-Linie gewählt werden, da ansonsten die Gefahr der Grobkornbildung besteht. Ursache hierfür ist, dass große rundliche Körner energetisch gesehen günstiger sind als viele kleine. Deshalb ist das Gefüge stets bestrebt ein einziges großes Korn zu bilden. Hierfür sind unter anderem Diffusionsprozesse notwendig, die durch höhere Temperaturen begünstigt werden. Deshalb ist man beim Normalglühen bestrebt die Temperatur so gering wie möglich zu halten, um die Grobkornbildung zu vermeiden. Aus diesem Grund werden übereutektoide Stähle auch nicht komplett bis in das Austenitgebiet (oberhalb SE-Linie) erwärmt. Das Normalglühen findet vorzugsweise bei untereutektoiden Stählen Anwendung, deren Gefüge durch Fertigungsverfahren wie Schmieden, Walzen, Gießen, Schweißen etc. negativ beeinflusst wurden. Beim Walzen kann das Normalglühen bereits während dem Walzprozess durchgeführt werden (normalisierendes Walzen). Ein normalisiertes Gefüge zeichnet sich aufgrund der homogenen, feinen Struktur im Allgemeinen durch sehr gute Zähigkeits- und Festigkeitswerte aus.

Lösungsglühen

[3]Beim Schweißen oder Warmumformen treten durch den Wärmeeinfluss und die unkontrollierte Abkühlung Gefügeumwandlungen im Stahl auf. Dies ist vor allem bei austenitischen Stählen der Fall, bei denen es durch die hohen Temperaturen im Bereich von 500 °C bis 800 °C zur Karbidausscheidung an den Korngrenzen kommen kann. In der Folge führt dies aufgrund der unterschiedlichen elektrochemischen Eigenschaften zur interkristallinien Korrosion. Um dies zu vermeiden, müssen die gebildeten Ausscheidungen wieder gelöst werden. Dies kann durch das sogenannte Lösungsglühen im Bereich von etwa 1000 °C bis 1100 °C erzielt werden. Bei verformten Stahlgefügen tritt zusätzlich noch der Effekt der Rekristallisation ein.

Das Lösungsglühen wird auch als Zwischenschritt in der Wertschöpfungskette zwecks einer vorübergehend besseren Bearbeitbarkeit angewendet. Die für die schlechte Bearbeitbarkeit verantwortlichen Ausscheidungen werden durch das Glühen gelöst. Wird das Werkstück dann rasch abgekühlt, so entsteht zunächst ein übersättigtes (metastabiles) Mischkristallgefüge ohne Ausscheidungen. In diesem Zustand wird vorrübergehend eine bessere Bearbeitbarkeit des Werkstoffes erzielt. Durch eine spätere Kalt- oder Warmauslagerung werden die Ausscheidungen dann gebildet und der Werkstoff erhält seine ursprünglichen Eigenschaften zurück. Dieses Verfahren findet bspw. bei der Ausscheidungshärtung von Aluminiumlegierungen Anwendung.

Bearbeitungsglühen

Der in der Vergangenheit als BG-Glühen, jetzt FP, oder Bearbeitungsglühen bezeichnete Prozess wird in der aktuellen Normung mit dem Ferrit-Perlit-Glühen gleichgesetzt. Bezüglich der Prozessparameter Aufheizen und Halten ist das FP-Glühen mit dem Perlitisieren vergleichbar. Der wesentliche Unterschied besteht in einer gestaffelten Abkühlung mit einer Haltephase im Perlitbereich zur Bildung eines rein ferritisch-perlitischen Gefüges. Diese Wärmebehandlung wird insbesondere bei Einsatzstählen zur Verbesserung der Zerspanbarkeit angewendet.

Ferritglühen

Stabilisierungsglühen

Ferritisierungsglühen

Glühen von Gußwerkstoffen zum Beseitigen von Carbiden mit nachfolgendem langsamen Abkühlen zum Erzielen einer guten Spanbarkeit.[1]

Zähglühen

Kurzzeitiges Glühen ferritischer Chromstähle bei 750°C bis 850 °C mit anschließendem schnellen Abkühlen.[1]

Tempern

Der Begriff Tempern beschreibt allgemein das Erhitzen eines Materials über einen längeren Zeitraum. Durch Tempern ist es möglich, gezielt die Struktur eines Festkörpers zu ändern, beispielsweise das Gefüge bei Bauteilen aus GusseisenReferenzfehler: Für ein <ref>-Tag fehlt ein schließendes </ref>-Tag.

[2]

[1]

- ↑ 1,0 1,1 1,2 1,3 TGL 21862/01, Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren, 1982, Norm der DDR

- ↑ 2,0 2,1 2,2 2,3 H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ 3,00 3,01 3,02 3,03 3,04 3,05 3,06 3,07 3,08 3,09 3,10 Referenzfehler: Es ist ein ungültiger

<ref>-Tag vorhanden: Für die Referenz namensHöflerwurde kein Text angegeben.