Definition der Gefügebestandteile: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) |

Horsch (Diskussion | Beiträge) |

||

| Zeile 224: | Zeile 224: | ||

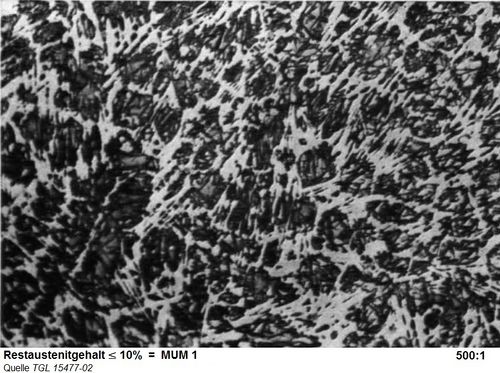

Die metallographische Bestimmung des Restaustenitgehaltes ist erst ab einem Gehalt von > 14%<ref> Auswertevorschrift der Lagerindustrie bei Kugeln aus 100Cr6, für die Luftfahrt </ref> sicher möglich. Sehr geübte Metallographen können bei bekannten Werkstoffen und Wärmebehandlungsprozessen möglicherweise bereits Restaustenitgehalte ab 10-12% im Mikroskopbild erkennen. Daraus ist der Umkehrschluss zu treffen, daß bei sichtbarem Restaustenit üblicherweise ein Mindestgehalt von >10-14% vorhanden ist. | Die metallographische Bestimmung des Restaustenitgehaltes ist erst ab einem Gehalt von > 14%<ref> Auswertevorschrift der Lagerindustrie bei Kugeln aus 100Cr6, für die Luftfahrt </ref> sicher möglich. Sehr geübte Metallographen können bei bekannten Werkstoffen und Wärmebehandlungsprozessen möglicherweise bereits Restaustenitgehalte ab 10-12% im Mikroskopbild erkennen. Daraus ist der Umkehrschluss zu treffen, daß bei sichtbarem Restaustenit üblicherweise ein Mindestgehalt von >10-14% vorhanden ist. | ||

| − | Lt. George F. Vander Voort einem der wichtigsten Amerikanischen Metallographen <ref>Editor + Trustee | + | Lt. George F. Vander Voort einem der wichtigsten Amerikanischen Metallographen <ref>George F. Vander Voort, Editor + Trustee, ASM Metals Handbook, Metallography and Microstructures, 2004 Rev. of Vol 9, 2001-2004, ISBN: 978-0-87170-706-2</ref><ref>George F. Vander Voort, persönliche Email Korrespondenz, 18-25. Dezember 2016</ref> kann Restaustenit im Lichtmikroskop erst ab einem Gehalt von 12-15% gesehen werden, wenn er mit XRD bestätigt wurde. |

* in der TGL 15477-02 der DDR <ref name="TGL 15477-02"/>, wird in der Richtreihe 12 der Restaustenitgehalt wie folgt unterschieden- | * in der TGL 15477-02 der DDR <ref name="TGL 15477-02"/>, wird in der Richtreihe 12 der Restaustenitgehalt wie folgt unterschieden- | ||

Version vom 25. Dezember 2016, 08:38 Uhr

Die genaue Definition der Gefügebestandteile und Phasen und deren Beschreibung ist eine eigene Wissenschaft, die Metallographie. Zwei Metallographen können, da es sich um eine Erfahrungswissenschaft handelt, trefflich über die genaue Gefügezusammensetzung einer Probe streiten. Worüber Sie sich aber nicht Streiten sollten ist die genaue Bezeichnung der Gefügebestandteile. Dies ist aber leider nicht so, da hier nicht immer Einigkeit der Bezeichnung der Gefügebestandteile existiert. So kann es sein das der eine Metallograph Sorbit sagt und der andere feinstlamellarer Perlit, und beide meinen das gleiche und verstehen was anderes. Aus diesem Grunde habe ich mir die Mühe gemacht und die Literatur und die Normen durchforstet und die gültigen Definitionen zusammen getragen.

- Um alle Missverständnisse zu vermeiden die bei der Interpretation von Fachbegriffen entstehen, habe ich mir die Mühe gemacht aus unterschiedlichen Literaturstellen und Normen einen Glossar über die Wortbedeutungen der einzelnen Fachbegriffe der Werkstoffprüfungen, der Wärmebehandlungsverfahren und weiterer Bedeutungen mit Ihren Definitionen, zu erstellen. Die in diesem Glossar angegebenen Definitionen stammen aus den relevanten DIN EN ISO Normen und aus Fachbüchern und erheben keinen Anspruch auf Vollständigkeit, werden aber ständig ergänzt.

- Diesen Glossar können Sie bei mir kostenlos anfordern, unter - info@arnold-horsch.de

Was ist das Gefüge

Im Werkstoff / Stahl (Eisen) vorhanden spezifische gewünschte oder nicht gewünschte Strukturzusammensetzung aus den verschiedenen Gefügebestandteilen, wie Ferrit, Perlit, Martensit, Bainit, Austenit, Restaustenit, Carbiden und anderen Phasen.

Definition der einzelnen Gefügebestandteile

| Gefügebestandteil | Beschreibung |

|---|---|

| Ausferrit[1] | Feinkörniges Gemisch aus Ferrit und stabilisiertem Austenit, das die hohe Festigkeit und Duktilität von bainitischem Gusseisen mit Kugelgraphit (ADI) bewirkt |

| Austenit[1] [2] | γ-Mischkristall

Metallographische Bezeichnung für die γ (Gamma) Phase. Feste Lösung (Mischkristall) eines oder mehrerer Elemente im γ-Eisen. Stabiler Zustand des reinen Eisens zwischen 911 und 1392°C. Seine Kristallstruktur ist kubisch-flächenzentriert. Es ist paramagnetisch. |

| α-Mischkristall | Siehe Ferrit |

| α-Eisen | Siehe Ferrit |

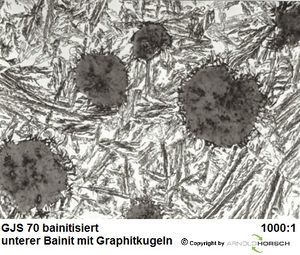

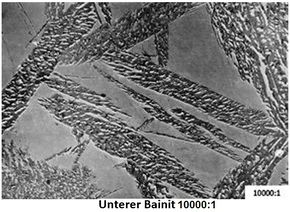

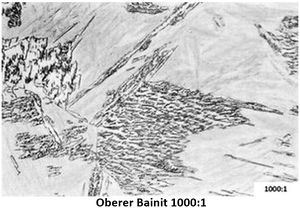

| Bainit[1] [2] [3] | Bainit (benannt nach dem US-amerikanischen Metallurgen Edgar C. Bain) Alte Bezeichnung Zwischenstufe

Metastabiler Gefügebestandteil, der bei der Umwandlung des Austenits in einem Temperaturintervall gebildet wird, das zwischen den Temperaturbereichen der Perlit- und Martensitbildung liegt. Er besteht aus an Kohlenstoff übersättigtem Ferrit, wobei der Kohlenstoff zum Teil in Form feiner Carbide ausgeschieden ist. Man unterscheidet:

ANMERKUNG [3]

|

| Carbid / Carbide[2] | Chemische Verbindung von Eisen und/oder anderen Elementen mit Kohlenstoff. In der Metallographie wird das Carbid bildende Element dem Wort Carbid vorangestellt. Vanadincarbid, Eisencarbid usw..

|

| ε-Carbid | Carbid des Eisens entsprechend der Näherungsformel Fe 2-4 C |

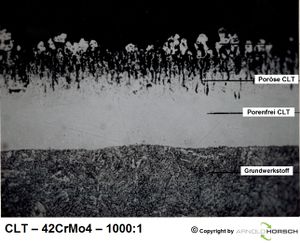

| CLT [5]

Compound layer thickness |

bei einer thermochemischen Behandlung entstandene Oberflächenschicht, die aus den chemischen Verbindung(en) besteht, die während der Behandlung aus dem oder den eindiffundierten Element(en) und bestimmten Elementen des Grundwerkstoffes gebildet wurde(n). Alte Bezeichnung VS neue Bezeichnung, DIN EN ISO 15787, CLT = Compound layer thickness.

BEISPIEL Die Oberflächenschicht kann die beim Nitrieren gebildete Nitridschicht sein, die beim Borieren gebildete Boridschicht oder die beim Chromieren gebildete Chromcarbidschichtschicht eines Stahls mit höherem Kohlenstoffgehalt. ANMERKUNG Im englischen Sprachgebrauch wird die Benennung „white layer“ unzutreffend für die Bezeichnung dieser Schicht auf nitrierten und nitrocarburisierten Eisenwerkstoffen verwendet. AUSWERTUNG die Bestimmung der CLT nach dem Nitrieren erfolgt nach DIN 30902[6] |

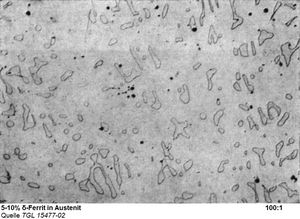

| δ-Ferrit (Eisen)[2] | stabiler Zustand des reinen Eisens zwischen 1392 °C und seinem Schmelzpunkt

ANMERKUNG 1 Seine Kristallstruktur ist kubisch-raumzentriert, gleich der des a-Eisens ANMERKUNG 2 Es ist paramagnetisch. |

| Einformung | Gestaltänderung von Karbidteilchen, z.B. Zementitlamellen, in beständigere Formen. |

| Eisencarbid[2] | Chemische Verbindung von Eisen und Kohlenstoff mit der Strukturformel Fe3C. Als Gefügebestandteil wird das Eisencarbid Zementit genannt. |

| Eisensulfid | Chemische Verbindung von Eisen und Schwefel mit der Strukturformel FeS. |

| Eisenoxid | Chemische Verbindung von Eisen und Sauerstoff. Beim Eisen kommen drei verschiedene Oxide vor: Wüstit (FeO), Magnetit (Fe3O4) und Hämatit (Fe2O3). |

| Ferrit [1] [2] | Metallographische Bezeichnung für die Mischkristalle des α-Eisens mit anderen Elementen. α-Eisen, stabiler Zustand des reinen Eisens bei Temperaturen unterhalb 911 °C.

ANMERKUNG 1 Seine Kristallstruktur ist kubisch-raumzentriert. ANMERKUNG 2 Es ist ferromagnetisch bei Temperaturen unterhalb 768 °C (Curie-Punkt). |

| γ-Eisen | stabiler Zustand des reinen Eisens zwischen 911 °C und 1 392 °C

ANMERKUNG 1 Seine Kristallstruktur ist kubisch-flächenzentriert. ANMERKUNG 2 Es ist paramagnetisch. |

| γ-Mischkristall | Siehe Austenit |

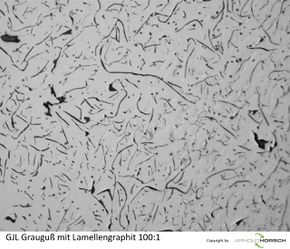

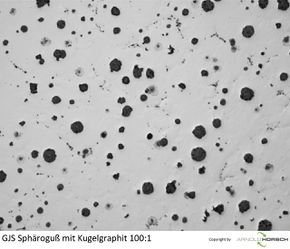

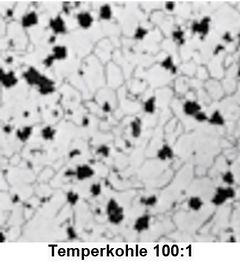

| Graphit | Reiner Kohlenstoff im Gefüge.

Es wird unterschieden zwischen folgenden Graphitausbildungen: lamellarer Graphit - vorhanden im, Gusseisen mit lamellarem Graphit, Grauguß genannt (GJL)[8] globularer Graphit - Gusseisen mit Kugelgraphit, Sphäroguss genannt (GJS)[8] vermicularer Graphit - Gusseisen mit Vermiculargraphit auch Wurmgraphit (GJV) Temperkohle - Gusseisen mit Temperkohle, Temperguß genannt (z.B.GJMW-350-4) |

| Hämatit | Fe2O3 Eisenoxid - Chemische Verbindung von Eisen und Sauerstoff. |

| Korngrenzenzementit[2] | Metallographische Bezeichnung für den in Eisen-Kohlenstoff-Legierungen mit unter 0,02% Kohlenstoffbevorzugt an den Korngrenzen der Ferritkristalle ausgeschiedenen Tertiärzementit. Bildung entlang der Linie G-P-Q im E-K-D. Auch der in übereutektoidischen Stählen auf den ehemaligen Austenitkorngrenzen in Netzform vorhandene Sekundärzementit wird als Korngrenzenzementit bezeichnet. |

| Ledeburit[2] | Ledeburit wurde nach seinem Entdecker, dem Metallurgen Karl Heinrich Adolf Ledebur (1837–1906), benannt.

Gefüge einer Eisenkohlenstoff-Legierung, das durch eutektische Umwandlung entsteht und aus Austenit und Zementit besteht. Gefügeart (oder –bestandteil) bestehend aus einem Gemenge aus Austenit und Eisencarbid, die bei verhältnismäßig kohlenstoffreichen Eisenwerkstoffen unmittelbar nach der Erstarrung der Schmelze vorhanden ist. Der Austenitanteil des Ledeburits wandelt sich im Laufe der Abkühlung in andere Gefügebestandteile z.B. Perlit um die Carbide bleiben jedoch erhalten. |

| Ledeburit 1 | Ledeburit oberhalb von 723°C aus einem Gemenge aus Austenit und Eisencarbid. |

| Magnetit | Fe3O4 Eisenoxid - Chemische Verbindung von Eisen und Sauerstoff. |

| Mangansulfit | Chemische Verbindung von Mangan und Schwefel mit der Strukturformel MnS. |

| Martensit[1] [2] | Die Bezeichnung Martensit ehrt einen Pionier der Metallographie Prof. Adolf Martens. Mit Martensit bezeichnete man früher alle Gefüge aus nadelförmigen Platten, die durch Abschrecken von Stählen entstanden sind. Diese Gefüge hatten mechanisch gesehen den Vorteil, eine besonders hohe Härte zu besitzen. Man hat inzwischen festgestellt, dass dieser Umwandlungsvorgang auch in anderen Legierungen als den Stählen auftritt, ohne dass gleichzeitig ein Anstieg der Härte erfolgt. Übrigens ist selbst bei Stählen der Martensit nicht besonders hart, wenn der Kohlenstoffgehalt niedrig ist. So sieht man heute eine hohe Härte nicht mehr als charekteristisch für Martensit an, obwohl die Härte ursprünglich die Aufmerksamkeit auf diesen Gefügebestandteil gelenkt hat. Daher bezeichnet man als Martensit nicht mehr einen besonderen Gefügebestandteil, sondern die Produkte einer bestimmten Umwandlung im festen Zustand, unabhängig von der Legierungszusammensetzung ihrer Struktur oder Ihren Eigenschaften. Diese Umwandlung heißt Martensitumwandlung[3].

Aktuelle Definition für Eisenwerkstoffe nach DIN EN ISO 4885:2015-09 - Entwurf[9], Phase, die in kohlenstoffhaltigen Stählen durch schnelles Abkühlen des Austenits gebildet wird, wobei die hohe Geschwindigkeit des Abkühlens verhindert, dass ausreichend Kohlenstoffatome aus dem Kristallgefüge diffundieren können, um Zementit (Fe3C) zu bilden. In Stählen mit einem Kohlenstoffgehalt von > 0,10 % wird gewöhnlich Plattenmartensit gebildet. Der Plattenmartensit ist üblicherweise hart und spröde. In Stählen mit einem Kohlenstoffgehalt < 0,10 % wird gewöhnlich Lanzettmartensit gebildet. Lanzettmartensit weist üblicherweise eine gute Festigkeit auf. ANMERKUNG Martensit ist eine metastabile feste Lösung von tetragonal-raumzentrierter Struktur. Metallographische Bezeichnung für eine Gefügeart, die bei schneller Abkühlung aus dem Austenit entsteht, wenn es sich nicht um hochlegierten Austenit-Mischkristall handelt (siehe Restaustenit). Die Umwandlung des Austenits in den Martensit erfolgt nicht durch Diffusion sondern durch einen Umklappvorgang, der zur Folge hat, dass das kubisch-raumzentrierte Gitter der Alpha-Phase in der Richtung etwas verzerrt, tetragonal aufgeweitet wird. Vickershärte >550HV Gefügemodifikationen des Martensits[3] [10] Abhängig von der Temperatur und dem Legierungsgehalt (insbesondere dem Kohlenstoffgehalt) entstehen unterschiedliche Gefügemodifikationen des Martensits im Werkstoff. Lanzettmartensit Der Lanzettmartensit (auch Latten-, Block- oder kohlenstoffarmer Massivmartensit genannt, im englischen lath martensite) entsteht bei höheren Temperaturen (an Temperaturen näher an der Martensitstarttemperatur) und geringeren Kohlenstoffgehalten von etwa 0,4–0,5 % C, in untereutektoiden Stählen. Er besteht aus abgeflachten Lanzetten, die dicht nebeneinander zu Schichten und dann schichtweise zu massiven Blöcken gepackt sind. Er ist vorherrschend in unlegierten und niedriglegierten Stählen mit weniger als 0,4 % C zu finden, aber auch in Legierungen aus Eisen mit < 25 % Nickel. Charakteristisch ist die Ausbildung in Form von Paketen aus parallelen < 1 µm breiten Lanzetten, ohne Restaustenit zurückzulassen. Ein Gefüge aus 100 % Lanzettmartensit entsteht nur, wenn der Kohlenstoffgehalt unter maximal 0,3 % liegt. Lanzettmartensit weist eine hohe Versetzungsdichte auf (bis zu 1012 cm−2) und ist deutlich besser verformbar als der Plattenmartensit, da er bei höheren Temperaturen entsteht und damit die durch das Gitterumklappen entstandenen elastischen Verspannungen durch Gleit- und Erholungsmechanismen besser abbauen kann. Plattenmartensit Der Plattenmartensit (auch nadelförmiger, nadeliger, verzwillingter Martensit genannt, im englischen plate martensite oder twinned martensite), entsteht bei niedrigeren Temperaturen und höheren Kohlenstoffgehalten von etwa 0,8–1 % C, also beispielsweise in übereutektoiden Stählen. Der Martensit wächst hier nicht in Lanzett-, sondern in Plattenform, bei der die Platten nicht parallel aufgeschichtet, sondern unter verschiedenen Winkeln zueinander stehen. In den Zwischenräumen verbleibt Restaustenit. Die Platten werden einerseits durch die Korngrenzen des Austenits, und andererseits durch die schon bei höheren Temperaturen entstandenen Platten am Wachstum gehindert, so dass die neu entstehenden Platten mit der Zeit immer kürzer werden, und den Raum immer dichter benetzen. Die mittlere Länge der Platten bewegt sich dabei zwischen einem Viertel und einem Drittel der ursprünglichen Austenitkorngröße. Der Plattenmartensit ist weniger gut verformbar als der Lanzettmartensit, weil bei tieferen Temperaturen der primäre Mechanismus der plastischen Umformung nicht Gleit- und Erholungsvorgänge sind, sondern die Bildung von Zwillingen. Mischmartensit Im Bereich zwischen dem Lanzett- und dem Plattenmartensit, also zwischen etwa 0,5–0,8 % C, entsteht eine Zwischenform, der Mischmartensit. |

| Nichtmetallische Einschlüsse[2] | Makroskopische oder mikroskopische Einschlüsse im Stahl, die aus den bei der Stahlerschmelzung verwendeten feuerfesten Stoffen und der metallurgischen Schlacke herrühren und chemisch und mineralogisch entsprechend zusammengesetzt sind oder die Verbindungen von Eisen-; Desoxidations- oder Legierungselementen mit Stahlbegleitstoffen insbesondere in Form von Oxiden und Sulfiden, darstellen. |

| Nitrid | Verbindung von Stickstoff und Eisen und nitridbildenden Legierungselementen.

ANMERKUNG In Abhängigkeit vom Stickstoffanteil werden mehrere Nitride unterschieden. Hinsichtlich der Eigenschaften eines nitrierten Werkstückes sind die ferritischen α- und γ’-Nitride von besonderer Bedeutung. |

| Oxyde | Siehe nichtmetallische Einschlüsse |

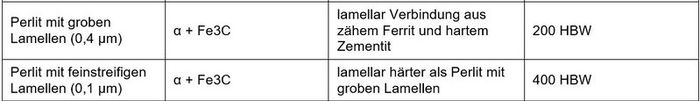

| Perlit [1] [2] | Die Bezeichnung "Perlit" ist eine Ableitung des Englischen Wortes "pearl", welches die Bedeutung der Perlmutter hat, da dieses Gefüge gestreift wie eine Muschel ist. Dieses Gefüge aus Ferrit und Zementit entsteht beim Austenitzerfall am Punkt "S" bei 723°C und einem Kohlenstoffgehalt von 0,8% im Austenit.[3]

Metallographische Bezeichnung für das Eutektoid im Eisen-Kohlenstoff-Diagramm mit 0,8% Kohlenstoff das aus sehr Kohlenstoffarmen α - Mischkristall und Zementit besteht, die in Form von mehr oder weniger dicht nebeneinander liegenden feinen Lamellen angeordnet sind. Perlit ist einer der Gefügebestandteile, die bei der Umwandlung von Austenit im Verlauf der langsamen Abkühlung entstehen können (bei entsprechender chemischen Zusammensetzung des Stahles).

Nach prEN ISO 4885 wird nur zwischen zwei Perlitarten unterschieden:

|

| Phosphit | Chemische Verbindung von Phosphor und/oder anderen Elementen mit Phosphor. In der Metallographie wird das Phosphor bildende Element dem Wort Phosphit vorangestellt. Eisenphosphit usw.. Im Grauguß ist Eisenphosphit sehr gut zu erkennen, als Eisen-Phosphor-Eutektikum. |

| Primärzementit | Zementit der sich direkt aus der Schmelze abscheidet bei Kohlenstoffgehalten über. Bildung entlang der Linie S-E-C im E-K-D. |

| Restaustenit | Metallographische Bezeichnung für nicht umgewandelten Austenit, der nach Abkühlung von der Austenitisierungstemperatur bei umwandlungsfähigen Stählen noch vorhanden ist.

Durch schnelles Abkühlen (Abschrecken) oder durch isothermische Umwandlung bei genügend tiefer Temperatur kann eine gewisse Menge Restautenit im Gefüge auftreten. So enthalten Bainit- und Martensitgefüge häufig einen Anteil von nicht umgewandelten Austenit. In Kohlenstoffstählen ist dieser Anteil gewöhnlich gering mit Ausnahme von sehr kohlenstoffreichen Stählen. In Stählen mit gelösten, metallischen Substitutionselementen kann der Restaustenitanteil groß sein.[3] Die metallographische Bestimmung des Restaustenitgehaltes ist erst ab einem Gehalt von > 14%[12] sicher möglich. Sehr geübte Metallographen können bei bekannten Werkstoffen und Wärmebehandlungsprozessen möglicherweise bereits Restaustenitgehalte ab 10-12% im Mikroskopbild erkennen. Daraus ist der Umkehrschluss zu treffen, daß bei sichtbarem Restaustenit üblicherweise ein Mindestgehalt von >10-14% vorhanden ist. Lt. George F. Vander Voort einem der wichtigsten Amerikanischen Metallographen [13][14] kann Restaustenit im Lichtmikroskop erst ab einem Gehalt von 12-15% gesehen werden, wenn er mit XRD bestätigt wurde.

|

| σ - Phase | Die Sigma-Phase ist eine Eisen-Chrom-Verbindung, die sich bei Stählen mit Chromgehalten über rd. 16% bei langsamem Abkühlen von Temperaturen über 900°C im Temperaturbereich zwischen 600 bis 800°C bildet. |

| Sekundärmartensit | Martensit, der sich bei Sekundärhärtung bildet |

| Sekundärzementit | Zementit der sich aus dem Austenit (γ-Mischkristall) abscheidet bei Kohlenstoffgehalten über 0,8% bis 4,3%. Bei Gehalten über 4,3% Kohlenstoff ist Primärzementit vorhanden. Bildung entlang der Linie C-D im E-K-D. |

| Sorbit | Sorbit ist ein Gefüge des Stahls, benannt wurde er nach Henry Clifton Sorby dem Begründer der Metallographie.

Sorbit entsteht durch Anlassen des Martensits. Die nadelförmigen Martensit-Kristallite zerfallen dabei in ein feinstes Gemisch von Teilchen aus Ferrit und Zementit. Die ursprünglichen martensitischen Korngrenzen bleiben erhalten und somit auch das nadelförmige Strukturbild. Die einzelnen Teilchen sind jedoch lichtmikroskopisch nicht auflösbar. Sorbit erscheint daher im Gegensatz zum buntschimmernden Perlit und braunen (in sehr guten Mikroskopen auch bunten) Troostit im lichtmikroskopischen Hellfeld schwarz. Die Eigenschaften Sorbits ähneln denen des Bainits. Manchmal wird auch der bei der entsprechenden Abkühlgeschwindigkeit direkt entstehende feinste Perlit als Sorbit bezeichnet, veraltete Bezeichnung für ein Gefüge aus Perlit, der so feinstlamellar ist, dass er Lichtmikroskopisch kaum auflösbar ist. Diese Bezeichnung sollte, für lamellaren Perlit, nicht mehr verwendet werden.[2] |

| Sphäroidit [1] | Mikrogefüge aus kugelförmigen Zementitteilchen in einer Ferrit-Matrix. Es entsteht bei Wärmebehandlung mit geeignet erhöhter Temperatur aus Perlit, Bainit oder Martensit und ist vergleichsweise weich.

Anmerkung Wird auch globularer Perlit genannt. |

| Sulfit | Chemische Verbindung von Schwefel und/oder anderen Elementen mit Schwefel. In der Metallographie wird das Sulfit bildende Element dem Wort Sulfit vorangestellt. Mangansulfit, Eisensulfit usw.. |

| Tertiärzementit | Siehe Korngrenzenzementit. |

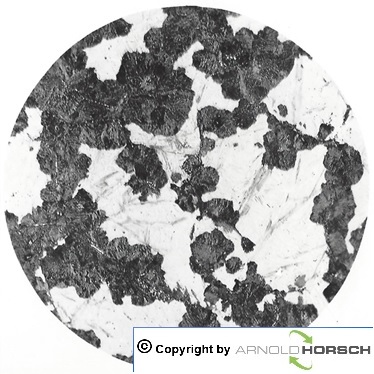

| Troostit | Rosettenförmiger kristallisierter Perlit in Martensit

Troostit liegt meistens in rosettenförmiger Anordnung vor und ist lichtmikroskopisch nur bei sehr hohen Vergrößerungen aufzulösen. Er ensteht bei einer Abkühlgeschwindigkeit die etwas kleiner als die kritische Abkühlgeschwindigkeit ist, es entsteht ein Gefüge das häufig nach der Ätzung in Form dunkler fächerförmiger Flecken (Rosetten) in einer martensitischen Grundmasse vorliegt. Dieser Bestandteil ist bekannt unter dem Namen Troostit und ist nichts anderes als ein sehr feiner Perlit in Rosettenförmiger Anordnung.[3] Veraltete Bezeichnung für ein Gefüge aus feinstlamellaren Perlit, der so feinlamellar ist, dass er Lichtmikroskopisch nich auflösbar ist. Diese Bezeichnung sollte, für lamellaren Perlit, nicht mehr verwendet werden.[2]

|

| VS | Verbindungsschicht, veraltete Bezeichnung. Siehe CLT = Compound layer thickness |

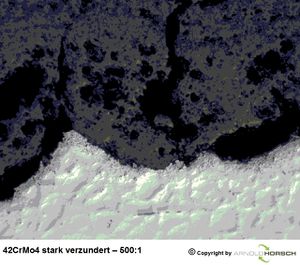

| Vergütungsgefüge | Gefüge das nach dem Vergüten (Härten und Anlassen bei hohen Temperaturen) entsteht, besteht aus hoch angelassenem Martensit.

|

| Wüstit | FeO Eisenoxid - Chemische Verbindung von Eisen und Sauerstoff. |

| Zementit [1] [2] | Carbid des Eisens, entsprechend der Zusammensetzung Fe3C. Siehe Eisencarbid. |

| Zunder[2] | Schicht, die während einer Warmumformung oder Wärmebehandlung in nicht geschützter Atmosphäre entsteht.

ANMERKUNG Üblicherweise ist der Zunder eine Oxidschicht und wird durch Abstrahlen oder Beizen entfernt. |

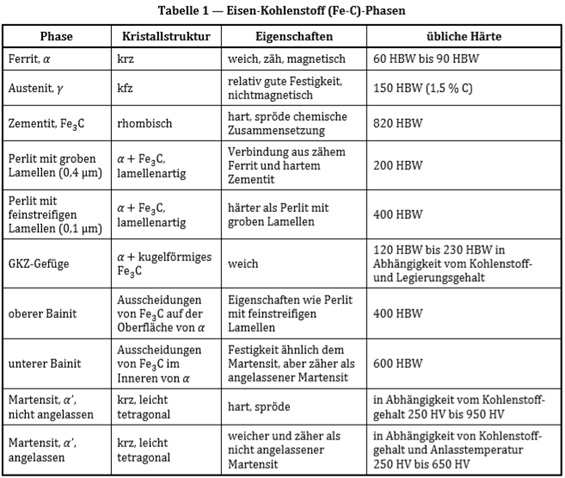

| Tabelle der Fe-C-Phasen[1]

Tabelle 1 — prEN ISO 4885:2015 (D) (informativ) |

Einzelnachweise

- ↑ 1,00 1,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,09 1,10 1,11 4885 - Entwurf, Eisenwerkstoffe - Wärmebehandlung - Begriffe, Beuth Verlag GmbH, Berlin

- ↑ 2,00 2,01 2,02 2,03 2,04 2,05 2,06 2,07 2,08 2,09 2,10 2,11 2,12 2,13 2,14 2,15 2,16 Dipl. Ing. Kurt Walczok, Lexikon der Begriffe der Eisen- und Stahlindustrie mit Definitionen und Erklärungen, Herausgegeben von der Beratungsstelle für Stahlverwendung in Zusammenarbeit mit dem VDEH, 2. Auflage 1974

- ↑ 3,0 3,1 3,2 3,3 3,4 3,5 3,6 L. Habbraken et J.-L. De Brouwer, DE FERRI METALLOGRAPHIA, Presse Academiques Europeennes S.C., Bruxelles, 1966

- ↑ F. Frehn: Neue Korrosions- und Verschleißfeste, bearbeitbare Hartstoffe: Ferro-Titanit für die chemische Technik. In: Materials and Corrosion. Band 30, Nr. 12, Dezember 1979, S. 870–872

- ↑ DIN ISO 15787, Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag GmbH, Berlin

- ↑ DIN 30902 Lichtmikroskopische Bestimmung der Dicke und Porigkeit der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke, Beuth Verlag GmbH, Berlin

- ↑ 7,0 7,1 TGL 15477-02, Oktober 1975,Fachbereichsstandard, Metallographische Bestimmung des Gefüges von Gußwerkstoffen auf Eisen-Kohlenstoff-Basis

- ↑ 8,0 8,1 Arnold Horsch, Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid

- ↑ DIN EN ISO 4885:2015-09 - Entwurf

- ↑ https://de.wikipedia.org/wiki/Martensit

- ↑ 11,0 11,1 TGL 15477-03, Oktober 1975,Fachbereichsstandard, Metallographische Bestimmung des Gefüges von Gußwerkstoffen auf Eisen-Kohlenstoff-Basis

- ↑ Auswertevorschrift der Lagerindustrie bei Kugeln aus 100Cr6, für die Luftfahrt

- ↑ George F. Vander Voort, Editor + Trustee, ASM Metals Handbook, Metallography and Microstructures, 2004 Rev. of Vol 9, 2001-2004, ISBN: 978-0-87170-706-2

- ↑ George F. Vander Voort, persönliche Email Korrespondenz, 18-25. Dezember 2016