Grundlagen der Wärmebehandlung: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Wärmebehandlung von Stahl- und Eisenwerkstoffen) |

Horsch (Diskussion | Beiträge) (→Einzelnachweise) |

||

| Zeile 355: | Zeile 355: | ||

<ref name="DIN ISO 15787 ">[https://www.beuth.de/de/norm/din-iso-15787/122364177 DIN ISO 15787] Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin</ref> | <ref name="DIN ISO 15787 ">[https://www.beuth.de/de/norm/din-iso-15787/122364177 DIN ISO 15787] Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin</ref> | ||

<ref name="Metallographie in der Praxis">[http://www.arnold-horsch.de/seminare Arnold Horsch], Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid</ref> | <ref name="Metallographie in der Praxis">[http://www.arnold-horsch.de/seminare Arnold Horsch], Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid</ref> | ||

| − | <ref name="ISO 4885"> | + | <ref name="ISO 4885"> https://www.beuth.de/de/erweiterte-suche/272754!search?alx.searchType=complex&searchAreaId=1&query=iso+4885&facets%5B276612%5D=&hitsPerPage=10, Eisenwerkstoffe - Wärmebehandlung - Begriffe / Ferrous products — Heat treatments — Vocabulary</ref> |

<ref name="Merkblatt 452">Merkblatt 452, Einsatzhärten, Wirtschaftsvereinigung Stahl, Sohnstraße 65 · 40237 Düsseldorf</ref> | <ref name="Merkblatt 452">Merkblatt 452, Einsatzhärten, Wirtschaftsvereinigung Stahl, Sohnstraße 65 · 40237 Düsseldorf</ref> | ||

<ref name="Gommann">[http://www.gommann.de/verfahren/ www.gommann.de/], Härterei Carl Gommann GmbH, Dreiangelstraße 29, 42855 Remscheid </ref> | <ref name="Gommann">[http://www.gommann.de/verfahren/ www.gommann.de/], Härterei Carl Gommann GmbH, Dreiangelstraße 29, 42855 Remscheid </ref> | ||

Version vom 19. Oktober 2018, 15:53 Uhr

Ich biete zu diesem Thema die Seminare an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Inhaltsverzeichnis

- 1 Die Wärmebehandlung von Metallen

- 2 Wärmebehandlung von Stahl- und Eisenwerkstoffen

- 3 Die verschiedenen Wärmbehandlungsverfahren

- 4 Wärmebehandlung von Aluminium

- 5 Einzelnachweise

Die Wärmebehandlung von Metallen

In diesem Kapitel wird die Wärmebehandlung von Stahl - Eisenwerkstoffen und Aluminium behandelt, es werden nicht die Grundlagen der Metallkunde erläutert sondern nur die Wärmebehandlungsverfahren beschrieben. Die nachfolgende Zusammenfassung stellt nur eine Kurzbeschreibung der gängigen Wärmebehandlungsverfahren bei Eisen - und Stahlwerkstoffen dar, wenn Sie mehr über Wärmebehandlung Wissen möchten, besuchen Sie doch eines meiner Seminare zu diesem Themen.

Die Wärmebehandlung von Metallen stellt einen der wichtigsten Produktionsschritte in der Veredelung von Bauteilen aus Metallen dar. Alle aus Metallen hergestellten Erzeugnisse werden im Laufe der Produktion mehrfach Temperaturänderungen (Wärmebehandlungen) ausgesetzt. Schon frühzeitig wurde erkannt, dass damit Eigenschaftsveränderungen verbunden sind, die ausgenutzt werden können, um einen beanspruchungsgerechten Werkstoffzustand herzustellen. Das Ergebnis war die Herausbildung von Wärmebehandlungstechnologien als eigenständige Prozessstufe. Darüber hinaus kann man heute feststellen, dass die gesammelten Erfahrungen in Verbindung mit der wissenschaftlichen Durchdringung der Verfahren es gestatten, in vollem Umfang alle ablaufenden Temperaturänderungen zu einer gezielten Beeinflussung der Verarbeitungs- und Gebrauchseigenschaften zu nutzen. Das bedeutet, dass sich das Gebiet der Wärmebehandlung erweitert und der Begriff folgerichtig alle vorgesehenen thermischen Operationen umfassen sollte, die Eigenschaftsänderungen des Werkstoffs zum Ziel haben.

Wenn wir über Wärmebehandlung sprechen benötigen wir erst ein mal eine Definition was Wärmebehandlung ist.

Definition Wärmebehandlung[1]

| Definition Wärmebehandlung[1] |

| Wärmebehandlung ist eine folge von Wärmebehandlungsschritten, in deren Verlauf ein Werkstück ganz oder teilweise Zeit-Temperatur-Folgen unterworfen wird, um eine Änderung seiner Eigenschaften und/oder seines Gefüges herbeizuführen. Die Behandlung kann mit einer Änderung der chemischen Zusammensetzung (thermochemische Behandlung) oder auch einem Umformen (thermomechanische Behandlung) verbunden sein. |

Entsprechend dem Ziel des Verfahrens wird die Wärmebehandlung durch folgende Angaben charakterisiert:

- Art des Erwärmens

- Haltetemperatur

- Haltedauer

- Art des Abkühlens (Ofen-, Luft-, Öl-, Wasserabkühlung)

Ziel der Wärmebehandlung

Ziel einer Wärmebehandlung kann beispielsweise sein:

- Herstellung eines bestimmten Ausgangsgefüges (Lösungsglühen bei Aluminium Legierungen)

- Beseitigung von Kaltverfestigung (Rekristallisationsglühen)

- Verbesserung der Bearbeitbarkeit (Weichglühen, Grobkornglühen)

- Arbeitsgang der Erzeugung (Härten von Werkzeugen)

- Verbesserung der mechanischen Eigenschaften (Vergüten von Stahl, Aushärten von Al-Legierungen)

- Verminderung des Verschleißes und Erhöhung der Dauerfestigkeit (Randschichthärten von Zahnrädern)

- Abbau von Bearbeitungs- Guss- oder Schweißspannungen (Spannungsarmglühen)

Wärmebehandlung von Stahl- und Eisenwerkstoffen

Das Gefüge eines Stahls beeinflusst im besonderen Maße dessen Eigenschaften,das Stahlgefüge wird allerdings nicht nur durch die Erstarrungsbedingungen beeinflusst. Das sich bildende Gefüge kann auch durch nachträgliche Fertigungsverfahren wie Walzen, Tiefziehen, Schweißen, etc. beeinflusst werden. So werden bspw. beim Walzen eines Stahlbleches die rundlichen Körner in Walzrichtung gestreckt. Eine solche gestreckte Gefügestruktur bezeichnet man dann auch als Walztextur. Das gewalztes Stahlblech verhält sich bei einem anschließenden Biegeprozess in Walzrichtung schließlich anders als quer dazu. Während der Stahl beim Biegen parallel zur Walzrichtung eher zur Rissbildung neigt, ist die Rissgefahr beim Biegen quer zur Walzrichtung wesentlich geringer. Die Umformbarkeit ist also durch das Walzen richtungsabhängig geworden, was sich fertigungstechnisch in der Regel nachteilig auswirkt. Die Richtungsabhängigkeit einer Eigenschaft (z.B. Umformbarkeit, Zerspanbarkeit, Stromleitfähigkeit, Reflexionsvermögen, etc.) wird im Allgemeinen als Anisotropie bezeichnet. Verhält sich ein Werkstoff bezüglich einer bestimmten Eigenschaft hingegen in alle Richtungen gleich, so spricht man von Isotropie ("iso" = gleich) bzw. von einem isotropen Werkstoff. Eine Anisotropie in den Eigenschaften eines Werkstoffes ist in der Regel nicht erwünscht, da dies unvorhersehbare Effekte nach sich ziehen kann.

Aber nicht nur beim Walzen kann das Gefüge eines Stahls negativ beeinflusst werden. Im Bereich der Fügestelle zweier geschweißter Bleche kann es ebenfalls zu unerwünschten Gefügeänderungen kommen. Diese sind den hohen Temperaturen und einer unkontrollierten Abkühlung nach dem Schweißen geschuldet. Die Schweißnaht kann hierdurch spröde werden, sodass die Fügestelle unter hohen Belastungen auseinander zu reißen droht. Aus diesen Gründen wurden bestimmte Wärmebehandlungsverfahren entwickelt, bei denen das Stahlgefüge durch Aussetzen hoher Temperaturen und gezielter Steuerung der Abkühlung nachträglich in gewünschter Weise geändert werden kann. Auf diese Weise können unerwünschte Gefügeänderungen nicht nur rückgängig gemacht werden (z.B. Rekristallisationsglühen beim Walzen oder Spannungsarmglühen nach dem Schweißen), sondern teilweise völlig neue Eigenschaften erzielt werden (z.B. durch Härten oder Vergüten).

Durch die Wärmebehandlung von Werkstoffen können also wesentliche Eigenschaften geändert und festgelegt werden. Die Kenntnisse über die Vorgänge in metallischen Werkstoffen bei der Wärmebehandlung erlauben dem Anwender daher die gezielte Optimierung von Bauteilen – passend zur Verwendung.[1][2][3]

Die Angaben der Wärmebehandlungsverfahren und der zugehörigen Prüfverfahren sollte immer normgerecht erfolgen, siehe hierzu Kapitel Normgerechte Prüfvorschriften erstellen und die entsprechenden Regelwerke wie, DIN ISO 15787[4], DIN ISO 4885[5] und weitere.

Die Eisenwerkstoffe nehmen in Abhängigkeit von der Temperatur unterschiedliche kristalline Zustände ein, deren Eigenschaften zum Teil erheblich voneinander abweichen. Beschleunigtes Abkühlen von der Austenitisierungstemperatur führt zu Unterkühlungserscheinungen, d. h., die Umwandlung des Austenits erfolgt bei tieferen Temperaturen unter veränderten Diffusionsbedingungen für den Kohlenstoff und die Legierungselemente. Die Eigenschaften der Umwandlungsprodukte hängen daher stark von der Umwandlungstemperatur und den dann herrschenden Diffusionsmöglichkeiten ab. Die Erscheinung der allotropen Modifikation und die leichte Unterkühlbarkeit sind die Gründe dafür, dass bei keinem anderen metallischen Werkstoff durch Wärmebehandlungen tiefgreifendere und vielfältigere Eigenschaftsänderungen vorgenommen werden können als bei Eisen-Kohlenstofflegierungen (Stahl). Die Wärmebehandlung ist damit ein Verfahren oder die Kombination mehrerer Verfahren, bei denen ein Werkstück im festen Zustand Temperaturänderungen unterworfen wird, um bestimmte Werkstoffeigenschaften zu erzielen. Dabei kann durch die Umgebung eine Änderung der chemischen Zusammensetzung erfolgen (z. B. Aufkohlen, Aufsticken). Folgende Eigenschaften können geändert werden:

- die spangebende Bearbeitbarkeit verbessern (z. B. Weichglühen, Grobkornglühen),

- die Festigkeit erhöhen oder verringern (z. B. Härten, Normalglühen, Weichglühen),

- die Auswirkung der Kaltverformung beseitigen (z. B. Rekristallisationsglühen, Normalglühen),

- beseitigen oder Verringern von Seigerungen (z. B. Diffusionsglühen),

- ändern der Korngröße (z. B. Normalglühen, Rekristallisationsglühen, Grobkornglühen),

- beseitigen von Eigenspannungen (z. B. Spannungsarmglühen),

- erzeugen bestimmter Gefügezustände (z. B. Normalglühen, Weichglühen, Härten).

Die Verfahren der Wärmebehandlung können in zwei Hauptgruppen eingeteilt werden:

- Glühen

- Härten

Glühbehandlungen verändern das Gefüge in Richtung eines dem Gleichgewicht näheren Zustandes: die Abkühlung erfolgt langsam.

Beim Härten wird der Austenit mit einer von der Stahlzusammensetzung abhängigen Mindestabkühlgeschwindigkeit (= kritische Abkühlgeschwindigkeit) so schnell abgekühlt, dass das Ungleichgewichtsgefüge Martensit entsteht[6].

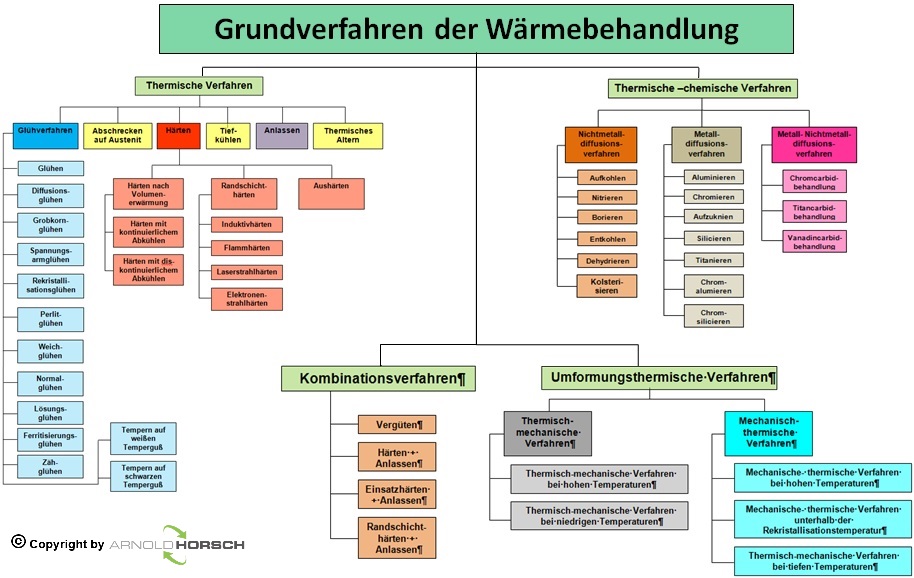

Die verschiedenen Wärmbehandlungsverfahren

Unterschieden werden die Wärmebehandlungsverfahren in 4 Hauptgruppen:

- Thermische Verfahren

- Thermisch chemische Verfahren

- Kombinationsverfahren

- Umformungsthermische Verfahren

| Grundverfahren der Wärmebehandlung [7] [8][9] |

|

Thermische Verfahren

Glühverfahren

Unter Glühen versteht man in der Werkstoffkunde das Anwärmen, Durchwärmen und Abkühlen von Halbzeugen und Werkstücken zur Erzielung definierter Werkstoffeigenschaften. Glühen ist ein Teilgebiet der Wärmebehandlung und zählt nach DIN 8580 zu den Fertigungsverfahren durch Änderung der Stoffeigenschaft.

Man unterteilt den Glühvorgang in mindestens drei Phasen:

- Anwärmen (auch Aufwärmen oder Hochwärmen)

- In der Anwärmphase wird das Werkstück auf die Haltetemperatur gebracht.

- Halten

- In der Haltephase wird das Werkstück bei einer konstanten Haltetemperatur gehalten. Sie dient dem Temperaturausgleich im Werkstück und der Gleichgewichtseinstellung chemischer und physikalischer Vorgänge im Werkstoff. Die dazu notwendige Dauer wird Haltezeit genannt und ist außer von dem zu erzielenden Ergebnis auch von der Werkstückgeometrie und der Anordnung der Werkstücke im Glühofen bzw. der Wärmebehandlungsanlage abhängig.

- Abkühlen

- In der Abkühlphase wird das Werkstück wieder auf Umgebungstemperatur gebracht.

Sowohl in der Anwärm- als auch in der Abkühlphase kann die Einhaltung spezifischer Anwärm- und Abkühlgeschwindigkeiten erforderlich sein. Werkstoffe für hohe Anforderungen erfordern teilweise eine Auflösung der drei genannten Phasen in weitere Teilphasen. Zur sprachlichen Unterscheidung werden solche komplexen Wärmebehandlungen auch Glühvorschrift oder Glühprogramm genannt. Wobei Glühvorschrift unabhängig von der Art der Glühung gebraucht wird und auch die zeitliche Abfolge von Glühungen verschiedener Werkstücke oder die Zusammenstellung der möglichen Glühungen für ein Produkt(-sortiment) bedeuten kann.

| Die Glühverfahren sind ein eigenes Umfangreiches Kapitel für die eine eigene WIKI Seite erstellt wurde. |

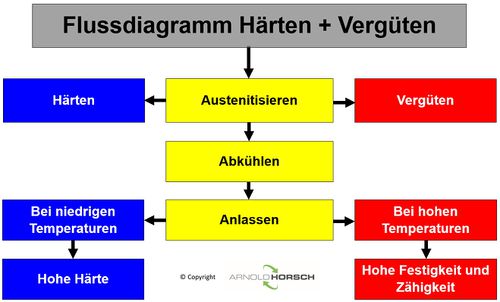

Härten - Anlassen - Vergüten nach Volumenerwärmung

Stahl oder Eisenlegierungen sind der einzigen Werkstoffe der gehärtet werden können.

Wird dieser Begriff bei anderen Werkstoffen wie z.B. Aluminium verwendet meint er nicht das klassische Härten (Erwärmen und schnelles abkühlen) sondern andere Prozesse wie aushärten/auslagern, die auch mit einer Steigerung der Festigkeit/Härte verbunden sind.

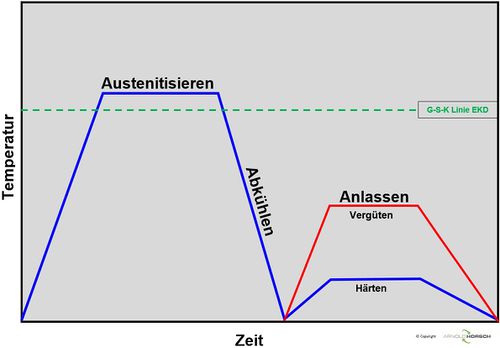

Härten

Unter Härten versteht man eine Wärmebehandlung bestehend aus Austenitisieren und Abkühlen unter solchen Bedingungen, dass eine Härtezunahme durch mehr oder weniger vollständige Umwandlung des Austenits in der Regel in Martensit erfolgt. Das Austenitisieren ist der Behandlungsschritt, in dem das Werkstück auf Austenitisierungstemperatur gebracht wird und durch vollständige Phasenumwandlung und Carbidauflösung die Matrix des Stahls austenitisch wird. Nach dem Austenitisieren erfolgt das Abkühlen. Damit das gesamte Werkstück ein martensitisches Gefüge annimmt, muss die Geschwindigkeit des „Temperatursturzes“ größer sein als die sogenannte kritische Abkühlgeschwindigkeit des jeweiligen Stahls.[7] Das Abkühlen kann in verschiedenen Medien erfolgen, die sich charakteristisch durch ihre Abkühlwirkung in den verschiedenen Temperaturbereichen unterscheiden (Öl, Abschrecklösung, Wasser, Luft, Stickstoff). Nach dem Härten besteht das Gefüge, untereutektoider Stähle aus Martensit + evtl. Restaustenit und übereutekoider Stähle üblicherweise aus Martensit + Restaustenit + Carbid. Dem Anteil dieser Phasen ist z.B. bei der Wärmebehandlung von Werkzeugstählen große Bedeutung beizumessen, da Eigenschaften wie Verschleißfestigkeit und Maßhaltigkeit vom Gefügezustand nach dem Härten beeinflusst werden.[10]

| Funktionsprinzip Härten - Anlassen - Vergüten[3] | Verfahrensschritte Härten - Anlassen - Vergüten[3] |

|

|

Voraussetzung für die Härtbarkeit eines Stahles ohne jegliche Vorbehandlung ist ein Kohlenstoffgehalt von mindestens 0,3%. Bei Werkstücken mit kleinen Abmessungen kann eine vollständige Martensitbildung über den gesamten Querschnitt erfolgen (Durchhärtung / Einhärtung). Bei großen Abmessungen wird die kritische Abkühlgeschwindigkeit nur bis zu einer bestimmten Tiefe erreicht (Einhärtung), die Tiefe der Einhärtung ist abhängig von:

- dem Querschnitt des Werkstückes

- der kritischen Abkühlgeschwindigkeit des Werkstoffes (beeinflussbar durch Legierungselemente)

- dem Kühlvermögen des Abkühlmittels

Die erreichbare Höchsthärte (Aufhärtung) ist allein vom Kohlenstoffgehalt abhängig, der zum Zeitpunkt des Abschreckens im Austenit gelöst war. Die Legierungselemente erhöhen nicht die Härte sondern beeinflussen nur die Einhärtung (Durchhärtung). Die maximal erreichbare Härte bei 100%iger Umwandlung zum Martensit liegt bei ca. 66 HRC (Rockwellhärteeinheiten) und wird bei ungefähr 0,8% des im γ-Mischkristall gelösten Kohlenstoffes erreicht, ab ca. 0,5% C wird beim Abkühlen neben Martensit auch Restaustenit vorhanden sein.

Vergüten

Vergüten ist die unmittelbare Verbindung der Verfahren Härten und nachfolgendes Anlassen, und zwar bei höheren Temperaturen (350 – 700°C), zur Erzielung hoher Zähigkeit bei entsprechender Festigkeit. Es wird angewendet bei Stählen mit 0,2 – 0,6% Kohlenstoff (Vergütungsstähle). Durch eine Gefügeverfeinerung hinsichtlich der Korn- und Karbidgröße sowie der Karbidverteilung werden beim Vergüten die genannten mechanischen Eigenschaften erreicht. Die erreichbaren Verbesserungen der mechanischen Eigenschaften sind querschnittsabhängig. Eine Durchvergütung größerer Querschnitte ist nur bei legierten Stählen möglich. Gegenüber dem normalisierten Zustand wird durch Vergüten eine erhebliche Zunahme der Festigkeit bei geringer Abnahme der Zähigkeitseigenschaften erreicht.

Anlassen

Das Anlassen schließt sich unmittelbar dem Härten an. Das Anlassen gehört wie das Härten zu den thermischen Verfahren, die das gesamte Bauteil, d.h. von der Randzone bis in die Kernbereiche, in ihren mechanischen Eigenschaften beeinflussen. Im gehärteten Zustand weist das Bauteil je nach Stahlzusammensetzung eine sehr hohe Härte auf, ist aber gleichzeitig sehr spröde und kann im gehärteten Zustand nicht eingesetzt werden. Dabei gilt die Faustformel, dass mit steigender Härte die Zähigkeit sinkt.

Das Anlassen verfolgt den Zweck, die Härte eines gehärteten Bauteils so weit zu verringern, dass die geforderten Zähigkeitswerte erreicht werden. Der gleichzeitig auftretende Härteverlust wird in Kauf genommen. Welcher Kompromiss zwischen Härte und Zähigkeit eingestellt werden muss, entscheidet der Konstrukteur; denn nur er kennt den Verwendungszweck und die Belastung des Bauteils. Legt man ein Kriterium fest, z.B. die Anlasshärte, ist die Zähigkeit auch festgelegt. Es ist nicht möglich, beide Eigenschaften unabhängig voneinander einzustellen.

Die Dauer der Anlassbehandlung richtet sich nach dem Bauteilquerschnitten und der Chargengröße; die minimale Haltezeit nach vollständiger Durchwärmung der Werkstücke ist 1 Stunde. Das Anlassen kann in Schutzgasanlagen, Vakuumanlagen, Salzbädern oder in Anlagen mit Luft durchgeführt werden. Die Wahl der Atmosphäre beeinflusst die Oberfläche der Bauteile. Die sich einstellenden Gefügeänderungen sind abhängig von den Anlasstemperaturen und Anlasszeiten, wobei im Stahl vorhandene Legierungselemente die Anlassstufen zu höheren Temperaturen verschieben.

- Anlassstufe: 80 - 150° C

- Verringerung der tetragonalen Verzerrung durch Diffusion der auf Zwischengitterplätzen zwangsgelösten Kohlenstoffatome, Bildung des kubischen Martensits (Volumenverringerung)

- Anlassstufe: 130 - 290°C

- Umwandlung des Restaustenits in kubischen Martensit (Volumenzunahme), Abnahme der Härte bis zu 4 HRC

- Anlassen über 300°C

- Anlassen zum Vergüten und deutlicher Steigerung der Zähigkeit. Erst die Kombination Härten + Anlassen (= Vergüten) erzeugt das Vergütungsgefüge mit den optimierten mechanischen Eigenschaften für den jeweiligen Einsatzfall.

- Bei Werkzeug-, Warmarbeits- und Schnellarbeitsstählen, sind mehrfache Anlassbehandlungen (bis zu 4 mal, zum Erzielen des Sekundärhärtemaximums) notwendig, um optimale mechanische Eigenschaften zu erhalten.

Kombinationsverfahren

Der Härteprozess kann grundsätzlich immer auch als Kombinationsverfahren durchgeführt werden. Hierbei werden verschiedene Wärmebehandlungsschritte durchgeführt die jeder für sich alleine oder eben in Kombination mit anderen Wärmebehandlungsschritten durchgeführt werden. Dies sind z.B.-

- Härten + Anlassen

- Vergüten

- Randschichthärten und Anlassen

- Einsatzhärten und Anlassen

wobei in den Wortangaben entsprechend der Reihenfolge ihrer Durchführung die einzelnen Wärmbehandlungsschritte aufzuzählen sind, z. B. „gehärtet und angelassen“[4], auch ist auf die richtige Bezeichnung nach DIN ISO 4885 zu achten[5].

Randschichthärten thermische Verfahren

Das Randschichthärten ist eine besondere Verfahrenstechnik. Hier wird gezielt eine gewisse Tiefe der Werkstoff härtetechnisch beeinflusst. Nach DIN 17014 ist der Begriff definiert als „Härten mit einem auf die Randschicht beschränkten Austenitisieren“. Zwischen dem gehärteten Bereich und dem unbeeinflussten Material entsteht die sogenannte „Übergangszone“. Es ist zweckmäßig die Art der Randschichthärtung durch das eingesetzte Verfahren zu beschreiben, z.B. Induktionshärten oder Laserstrahlhärten. Randschichthärten wird angewendet bei niedrig- und unlegierten Stählen mit 0,3 - 0,7% Kohlenstoff (obere Grenze zur Vermeidung von Härterissen), insbesondere bei Kurbelwellen, Zapfen, Walzen, Zahnrädern u.a.. Ziel dieses Verfahrens ist eine harte und verschleißbeständige Oberfläche bei zähem Kern. Dazu wird die Randschicht des Werkstückes auf Härtetemperatur erhitzt und durch Abkühlen (Abschrecken) gehärtet. Das Randschichthärten ist mit folgenden Verfahren möglich:

- Flammhärten

- Induktionshärten

- Laserhärten

- Elektronenstrahlhärten

| Randschichthärten Erzeugung einer harten Randschicht bei zähem Kern |

| Oberflächenhärteverfahren | Verfahrensbeschreibung | Funktionsprinzip[2] |

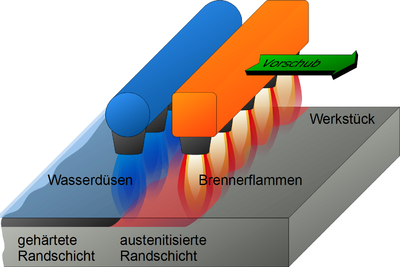

| Flammhärten | Beim Flammhärten wird eine Brennerflamme über die zu härtende Werkstoffoberfläche geführt, die hieraufhin austenitisiert wird. Unmittelbar hinter den Brennerflammen sind Wasserdüsen angebracht, die dann für die notwendige Abkühlung zur Martensitbildung sorgen (Abschrecken). Die Dicke der gehärteten Randschicht hängt von der Geschwindigkeit ab, mit der die Brennerflammen über die Werkstückoberfläche gezogen werden. Je langsamer die Geschwindigkeit desto tiefer kann die Wärme eindringen und das Gefüge austenitisieren und umso dicker wird nach dem Abschrecken die gehärtete Randschicht sein. Gleichzeitig muss natürlich auch die zur Martensitbildung notwendige Abkühlgeschwindigkeit in den tieferen Randschichten gegeben sein! Da Legierungselemente im Allgemeinen die kritische Abkühlgeschwindigkeit senken, können bei hochlegierten Stählen tiefere Randschichten gehärtet werden.

Das Flammhärten stößt aufgrund der relativ sperrigen Anordnung der Brennerdüsen und Wasserbrausen vor allem bei kleinen Bauteilen mit komplexen Geometrien an Grenzen. Auch in Sachen Genauigkeit (Einstellung der Härtetiefe) steht das Flammhärten im Allgemeinen dem Induktionshärten und Laserhärten nach. Grundsätzlich sollte das Erwärmen bei den entsprechenden Oberflächenhärteverfahren so zügig wie möglich erfolgen, um die Wärmeeinflusszone auf unerwünschte Bereiche gering zu halten. Ansonsten besteht die Gefahr von Wärmespannungen bzw. des Verzuges der Bauteilgeometrie (Härteverzug). Darüber hinaus kommt es bei langen Heizzeiten zu einer verstärkten Zunderbildung, was in der Regel eine entsprechende Nachbearbeitung erforderlich macht. Bei einer entsprechend raschen Erwärmung muss jedoch beachtet werden, dass kein thermodynamischer Gleichgewichtszustand im Gefüge mehr gegeben ist. Dies führt dazu, dass sich die Umwandlungstemperatur für die Austenitisierung zu höheren Temperaturen hin verschiebt.[2] |

[2] [2]

|

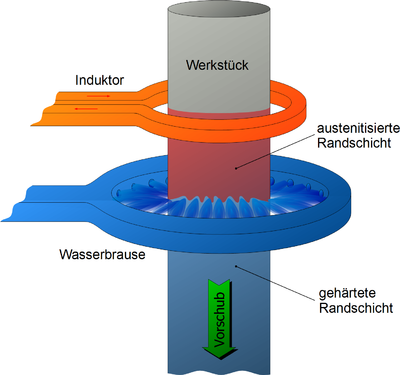

| Induktiv Härten | Die Brennerflammen beim Flammhärten führen im Allgemeinen zu einer großen Wärmeeinflusszone. Dies kann bei kleinen Geometrien zu einer unerwünschten Durchhärtung über den gesamten Querschnitt führen. Um auch solche dünnwandige Werkstücke nur an deren Oberfläche im Bereich von wenigen zehntel Millimetern zu härten kann das Induktionshärten angewandt werden.

Das Prinzip des Induktionshärtens beruht auf dem Induktionseffekt, welcher auch bei Induktionskochfeldern oder Transformatoren genutzt wird. Dabei wird in einer Werkzeugelektrode aus Kupfer, die der Form des zu härtenden Werkstückes angepasst ist, ein hochfrequenter Wechselstrom erzeugt ("Primärspule"). Dies wiederum führt zu einem sich stetig wechselnden Magnetfeld um die Elektrode, welches in das angrenzende Werkstück eindringt und nach dem Induktionseffekt Wirbelströme erzeugt ("Sekundärspule"). Diese sehr großen Wirbelströme von teilweise mehreren Tausend Ampere pro Quadratmillimeter führen zum Erwärmen des Werkstücks. Dass die Wärmeentwicklung dabei vorwiegend an der Oberfläche und weniger im Werkstoffinneren stattfindet ist einem weiteren physikalischen Phänomen zu verdanken, dem sogenannten Skin-Effekt. Während bei Gleichstrom die Stromdichte in einem Leiterquerschnitt konstant ist, so nimmt bei Wechselstrom die Stromdichte mit steigender Frequenz in den äußeren Bereichen zu und im Inneren ab. Die Frequenz der Wirbelströme im Werkstück richtet sich nach der Frequenz des Wechselstromes in der Elektrode (auch Induktor genannt). Hierdurch ergibt sich auch eine relativ einfache Steuerung der Einhärtetiefe. Je höher die Frequenz, desto stärker ist der Skin-Effekt und umso dünnere Härteschichten können erzielt werden. Die einzustellenden Frequenzen richten sich also nach den zu erzielenden Dicken der Härteschichten. Bei Netzfrequenz von 50 Hz sind Härteschichten im Bereich von 20 mm bis 10 mm erzielbar. Im Mittelfrequenzbereich von 1 kHz bis etwa 10 kHz sind Einhärtetiefen von etwa 5 bis 1 mm erreichbar. Im Hochfrequenzbereich von bis zu mehreren Megahertz können sogar Härteschichten von nur wenigen zehntel Millimetern erzielt werden. Das Abschrecken der austenitisierten Oberfläche erfolgt beim Induktionshärten in der Regel durch nachgeschaltete Wasserbrausen, die mitsamt dem Induktor gleichmäßig über das Werkstück gezogen werden. In Fällen wo nur sehr geringe Einhärtetiefen erzielt werden, kann die Abschreckung auch ohne Wasserbrause über den relativ kühlen Werkstoffkern erfolgen (Selbstabschreckung). Dadurch dass beim Induktionshärten eine sehr große Härte in der Oberfläche erzielt werden kann, kann es zu großen Eigenspannungen kommen. Dies kann ein nachträgliches Anlassen bei geringen Temperaturen erforderlich machen. Die Heizzeiten sind beim Induktionshärten im Allgemeinen wesentlich geringer als beim Flammhärten, da eine ca. 10-fach größere spezifische Heizleistung von mehreren Kilowatt pro Quadratzentimeter erzielt werden kann. Dies hat den Vorteil, dass die Zunderbildung relativ gering ausfällt und der Nachbearbeitungsaufwand dementsprechend reduziert wird. Auch die Gefahr eines Härteverzugs wird hierdurch deutlich verringert. Darüber hinaus entstehen beim Induktionshärten keine (giftigen) Abgase wie beim Flammhärten. Zu den weiteren Vorteilen des Induktionshärtens zählt die gleichmäßigere Erwärmung der Oberfläche, sofern der Induktor optimal auf das Werkstück angepasst ist. Dies erfordert einen entsprechend hohen konstruktiven Werkzeugaufwand im Vorfeld, sodass das Induktionshärten vor allem in automatisierten Fertigungsstraßen bei hohen Losgrößen wirtschaftlich ist. Aufgrund der hohen Stromkosten steigt die Wirtschaftlichkeit, wenn nur geringe Oberflächengrößen an einem Werkstück gehärtet werden müssen.[2] |

[2] [2]

|

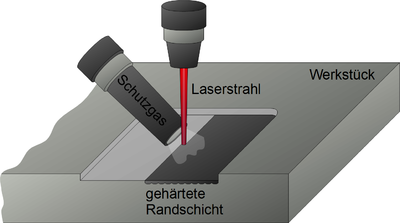

| Laserhärten | Nochmals geringere Aufheizzeiten der zu härtenden Oberfläche als beim Induktionshärten bietet das Laserstrahlhärten (kurz: Laserhärten). Hierdurch werden der ohnehin schon geringe Härteverzug und die Verzunderung nochmals deutlich verringert. Unter Schutzgas können Oxidationen der Oberfläche sogar komplett verhindert werden. Beim Laserhärten wird ein Laserstrahl mit sehr hoher spezifischer Leistung (etwa Faktor 10 im Vergleich zum Induktionshärten) über die zu austenitisierende Werkstückoberfläche geführt. Die enorme Wärmeleistung des Diodenlasers von mehreren Kilowatt führt in kürzester Zeit zum Aufheizen der Randschicht bis knapp unterhalb der Schmelztemperatur! Da die Wärmeeinbringung nur auf den lokalen Brennfleck des Lasers begrenzt ist, wird eine unnötige Erwärmung unerwünschter Bereiche vermieden. Dies führt dazu, dass die lokal erwärmte Stelle rasch durch die kühleren Umgebungsbereiche abgeschreckt wird. Aufgrund dieser sogenannten Selbstabschreckung entfällt ein Abschrecken mit Wasserbrausen.

Der Laserfleck umfasst je nach Fokussierung und Prozessführung eine Spurbreite von 1 bis ca. 50 mm. Großflächigere Randschichten müssen mit dem Laser somit zeilenweise abgerastert werden. Typische Randhärtetiefen beim Laserhärten liegen im Bereich von 0,1 bis 2 mm. Wie bereits beim Induktionshärten so gilt auch beim Laserhärten, dass die Wirtschaftlichkeit umso höher ist, je kleiner die zu härtenden Flächen und je geringer die Randschichttiefen ausfallen sollen. Vor allem für sehr schwer zugängliche Stellen wie Absätze oder Sacklochbohrung eignet sich das Laserhärten (partielles Härten).[2] |

[2] [2]

|

| Elektronenstrahlhärten | Bei der Elektronenstrahlmaterialbearbeitung werden im Vakuum über ein System aus Kathode, Steuerelektrode und Anode freie Elektronen generiert und auf eine Geschwindigkeit von 200000 Kilometern pro Sekunde beschleunigt. Treffen diese Elektronen auf ein Werkstück, werden diese extrem schnell abgebremst, dabei entsteht Wärme, die zum Härten, Umschmelzen, Beschichten, genutzt werden kann. Zur besseren Prozesskontrolle findet der gesamte Prozess im Hochvakuum statt. Der Einsatz dieses Verfahrens erfolgt in den unterschiedlichsten technologischen Bereichen wie zum Beispiel Automobilbau, Luft‐ und Raumfahrt und Sondermaschinenbau.

Das Elektronenstrahlhärten ist ein Randschichthärteverfahren, mit dem härtbare Werkstoffe auf bis zu 1000HV bei Einhärtetiefen von bis zu 1,5mm gehärtet werden können. Dabei wird der Elektronenstrahl genutzt, um die Oberfläche auf eine definierte Temperatur zu erwärmen. Die für das Härten notwendige schnelle Abkühlung findet dann durch Wärmeableitung in das Bauteil statt. Aufgrund des definierten Energieeintrages ist das Elektronenstrahlhärten nahezu verzugsfrei, d.h. die Bauteile müssen nach dem Härten nicht mehr nachgearbeitet werden. Anwendungsbeispiele: Nockenwellen im Auto, Großgetriebe im Maschinenbau, usw.. |

[11] [11]

|

Oberflächenhärten thermisch chemische Verfahren

Neben den thermischen Oberflächenhärteverfahren, gibt es die thermisch chemischen Verfahren bei denen in die chemische Zusammensetzung des Werkstoffes in der Oberfläche geändert wird. Hierbei werden verschiedene Elemente in die Oberfläche eingebracht. Hier wird in drei Grundverfahren unterschieden

- nichtmetallische Diffusionsverfahren

- metallische Diffusionsverfahren

- metallisch- nichtmetallische Diffusionsverfahren

„Der hohen Beanspruchung der Randschicht kann man durch Fertigung des gesamten Bauteils aus einem Hochleistungswerkstoff Rechnung tragen. Kostengünstiger ist jedoch eine Funktionsteilung zwischen der Randschicht und dem Grundkörper durch Einsatz eines Randschichtverbundwerkstoffes. Der Randschichtwerkstoff schützt dabei das Bauteil vor Verschleiß und Korrosion sowie der Wirkung hoher Spannungsgradienten, während der Grundwerkstoff ihm die notwendige Festigkeit und Steifigkeit verleiht. Eine Funktionsteilung wird zwingend, wenn es keinen Grundwerkstoff gibt, der den Anforderungen entspricht bzw. die Anforderungen an Rand und Kern so gegensätzlich sind, dass sie nicht durch einen einzigen Werkstoff erfüllt werden können“.[12]

Nichtmetallische Diffusionsverfahren

Einsatzhärten und Carbonitrieren

Bauteile und Werkzeuge lassen sich dann besonders wirtschaftlich zerspanen und umformen, wenn sie aus Stählen mit niedrigen Kohlenstoffgehalten hergestellt werden. In Frage kommende Stähle sind hauptsächlich die so bezeichneten Einsatzstähle, nach DIN EN 10084, oder die Automateneinsatzstähle, nach DIN EN 10087, mit Massenanteilen an Kohlenstoff im Bereich zwischen 0,1 und 0,3%. Sollen Werkstücke aus diesen Stählen durch Härten eine hohe Härte und Festigkeit erhalten, ist es notwendig, sie entsprechend der Gesetzmäßigkeit der Aufhärtbarkeit, mit einem höheren Kohlenstoffgehalt zu versehen. Dies geschieht durch ein thermochemisches Behandeln, das Aufkohlen. Anschließend daran folgt ein Härten. Diese beiden zusammengehörigen Behandlungsschritte werden als Einsatzhärten bezeichnet. Wird die Werkstückrandschicht simultan zum Kohlenstoff auch mit Stickstoff angereichert, was von der Art und Zusammensetzung des zum Aufkohlen verwendeten Aufkohlungsmittels abhängt, wird die Behandlung als Carbonitrieren bezeichnet. Einsatzhärten besteht demnach aus Aufkohlen oder Carbonitrieren und Härten[13][14].

Das Einsatzhärten führt zu einer Verbesserung der mechanischen Eigenschaften, insbesondere:

- Steigerung des Verschleißwiderstandes durch erhöhte Randschichthärte

- Erhöhung der Belastbarkeit

- Verbesserung der Biegewechselfestigkeit und Überlasttoleranz durch zähen Kern

- Erhöhung der Dauerfestigkeit (Die Martensitbildung beim Härten führt zu einer Volumenzunahme. Diese ist in den kohlenstoffreichen Randschichten höher als im kohlenstoffarmen Kern, weshalb sich an der Oberfläche Druckeigenspannungen aufbauen. Diese wirken den Zugspannungen bei Biege- oder Torsionsbelastung entgegen, weshalb ein Anriss erst bei höheren Spannungen auftritt.)

- Einsatzhärten ist das bevorzugte Wärmebehandlungsverfahren für Antriebsteile und Zahnräder.

| Verfahrensschritt | Verfahrensbeschreibung | |

| Das Aufkohlen | Zum Aufkohlen werden die Werkstücke in verschiedene Kohlenstoff enthaltenden Mitteln bei Temperaturen geglüht, bei denen das Stahlgefüge austenitisch ist.

In diesem Zustand ist das Lösungsvermögen für Kohlenstoff besonders groß. Dabei diffundiert Kohlenstoff aus dem Aufkohlungsmittel in die Werkstückrandschicht. Die Behandlungsdauer richtet sich prinzipiell nach der erforderlichen Aufkohlungstiefe (CD(At)). Die Triebkraft für die Kohlenstoffaufnahme im Eisen ist die Differenz zwischen dem Potential des Kohlenstoffs im Austenit und dem chemischen Potential des reinen Kohlenstoffs. Diese Potentialdifferenz entspricht der freien Enthalpie des Kohlenstoffs und hängt daher auch von der Temperatur und der Kohlenstoffaktivität ac ab. Wichtig für das Aufkohlen in der industriellen Praxis ist die Linie S’-E im EKD. Entlang dieser Grenze befindet sich der im Austenit gelöste Kohlenstoff im Gleichgewicht, der Austenit ist maximal mit Kohlenstoff gesättigt und die Kohlenstoffaktivität ist ac = 1,0. Wird die Linie S-E überschritten, so bildet sich bei unlegierten Stählen das Eisencarbid Zementit. Anwesende Legierungselemente verschieben diese Grenze und können in das entstehende Carbid eingebaut werden, so dass Mischcarbide entstehen oder sie bilden eigene Carbide. Legierungselemente beeinflussen die Kohlenstoffaktivität, dies wirkt sich auf die Kohlenstoffkonzentration aus, die sich im Stahl einstellt-

|

|

| Carbonitrieren | Werden Behandlungsmittel verwendet, welche der Werkstückrandschicht nicht nur Kohlenstoff, sondern auch Stickstoff anbieten, kommt es zu einer simultanen Eindiffusion von Kohlenstoff und Stickstoff. Das trifft insbesondere auf die Cyanid oder Cyanat enthaltenden Salzschmelzen oder Ammoniak enthaltende Gase zu. In diesem Fall wird anstatt von Aufkohlen von Carbonitrieren gesprochen. Grundsätzlich kann das Carbonitrieren im gleichen Temperaturbereich wie das Aufkohlen durchgeführt werden. Es ist jedoch möglich, auch unterhalb des Ac3-Punktes, bis herab zu rd. 720 ºC, zu arbeiten. In diesem Fall wird durch die Stickstoffanreicherung die Gleichgewichtslinie Ac3 zu niedrigeren Temperaturen verschoben. Ein Randschichtgefüge, das zu Beginn des Carbonitrierens aus den beiden Phasen Ferrit und Austenit bestand, wird somit vollständig austenitisch, wodurch sich auch das Lösungsvermögen für Kohlenstoff erhöht. Die beiden unterschiedlichen Temperaturbereiche führen zu verschiedenen Ergebnissen. Das Carbonitrieren oberhalb des Ac3-Punktes des Ausgangszustands unterscheidet sich vom Aufkohlen darin, dass die Randschicht infolge der zusätzlichen Stickstoffaufnahme ein deutlich trägeres Umwandlungsverhalten erhält. Daraus resultiert eine höhere Härtbarkeit. Andererseits wächst damit auch das Risiko, dass in der gehärteten Randschicht größere Mengen von Restaustenit auftreten. Beim Carbonitrieren unterhalb des Ac3-Punktes des Ausgangszustandes wird deutlich mehr Stickstoff aufgenommen, so dass die Randschicht auch mehr oder weniger vollständig austenitisch wird. Das nicht von der Aufstickung erfasste Kerngefüge besteht jedoch aus den beiden Phasen Austenit und Ferrit und nach dem Härten aus Martensit und Ferrit; es ist: „unterhärtet“. Für die Aufkohlungstiefe beim Carbonitrieren gelten prinzipiell die gleichen Gesetzmäßigkeiten wie beim Aufkohlen.[14] | |

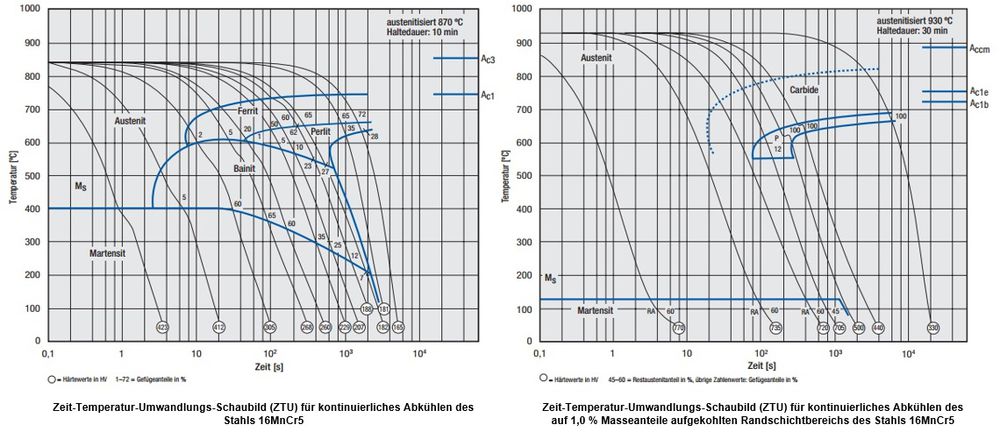

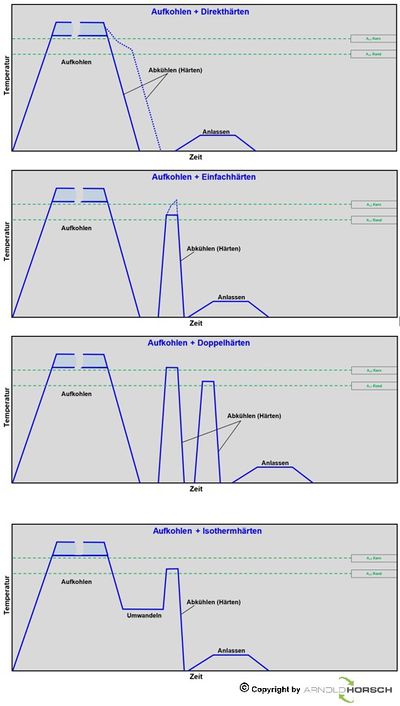

| Härten aufgekohlter Werkstücke | Die gewünschten Gebrauchseigenschaften erhalten aufgekohlte oder carbonitrierte Werkstücke erst durch ein Härten und gegebenenfalls Anlassen. Das Härten kann in unterschiedlicher Weise durchgeführt werden und sich direkt oder nach Zwischenschalten einer Bearbeitung (z. B. Zwischenrichten, Zerspanen) an das Aufkohlen anschließen. Nach dem Carbonitrieren wird jedoch meist direkt gehärtet. Entsprechend dem Kohlenstoff-Konzentrationsprofil unterscheidet sich das Umwandlungsverhalten innerhalb der aufgekohlten Randschicht gegenüber dem nicht aufgekohlten Kern. Dies erfordert eigentlich graduell abgestufte, unterschiedliche Temperaturen, von denen aus zum Härten abgeschreckt wird. Der höhere Randkohlenstoffgehalt benötigt eine niedrigere Temperatur als der im Kohlenstoffgehalt unveränderte Kern. Unterschiedlich sind außerdem Start- und Endtemperatur der Martensitbildung in Rand und Kern. Im Kern beginnt und endet die Austenitumwandlung bei höherer Temperatur als im Rand. Die im nachfolgenden Bild als Beispiel wiedergegebene Zeit-Temperatur-Umwandlungs-Schaubilder für den Kern und den Rand, hier für einen Kohlenstoffmassenanteil von 1,0 % aufgekohlten Bereich der Randschicht des Stahls 16MnCr5, lassen dies deutlich erkennen. Außerdem besitzt die aufgekohlte Randschicht gegenüber dem Kern eine höhere Härtbarkeit. Daraus ergibt sich die Möglichkeit, zum Härten von einer entweder an den Rand- oder an den Kernkohlenstoffgehalt angepassten Temperatur aus abzuschrecken. Für den Rand genügen z.B. bei den Einsatzstählen Temperaturen zwischen 780 und 860 ºC, für den Kern sind 800 bis 900 ºC notwendig. Die erforderliche Abkühlgeschwindigkeit hängt davon ab, welche Gefügezustände in Rand und Kern erreicht werden sollen, und richtet sich nach der Werkstückabmessung und der Härtbarkeit des verwendeten Stahls. In nachfolgendem Bild sind die allgemein üblichen Verfahrensweisen gegenübergestellt. Daraus geht hervor, dass für den Prozess des Härtens auch die Aufkohlungstemperatur und das geforderte Gefüge in Rand und Kern für das Festlegen der Prozessparameter maßgebend sind.[14]

Einfluss des C-Gehaltes auf das Härtbarkeitsergebnis 16MnCr5 - Kern/Rand 1%C

|

Allgemein üblichen Verfahrensweisen zum Härten [3] [14] |

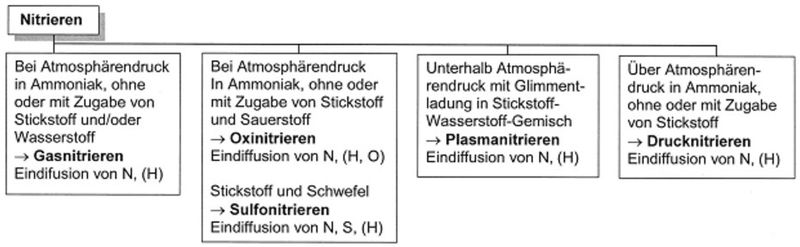

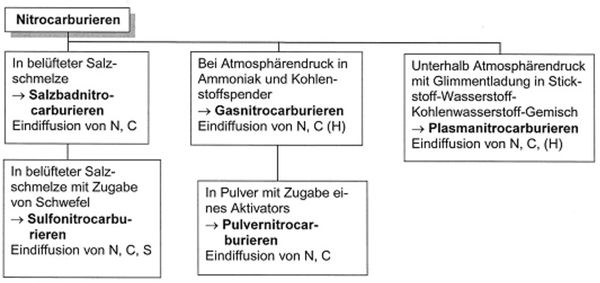

Nitrieren und Nitrocarburieren

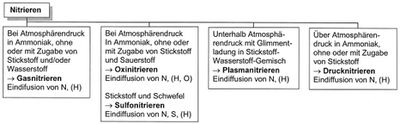

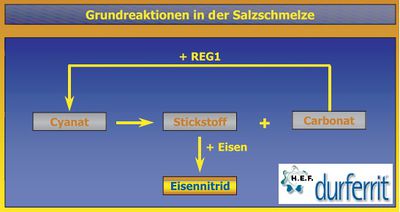

Nitrieren und Nitrocarburieren (Sulfonitrocarburieren) sind Verfahren die nach verschiedenen Verfahrensschritten ablaufen. Beim Nitrieren wird in die Oberfläche Stickstoff (N) und beim Nitrocarburieren (Sulfonitrocarburieren) Stickstoff (N), Kohlenstoff(C) / Schwefel (S) in die Oberfläche eingebracht. Zum Nitrieren und Nitrocarburieren (Sulfonitrocarburieren) werden die Werkstücke in verschiedene Stickstoff/Kohlenstoff enthaltenden Mitteln bei Temperaturen unterhalb von 600°C behandelt.

- Nitriert / Nitrocarburiert wird-

- in einem Gas (Kammerofen, Topfofen, Plasmaanlage)

- in einer flüssigen Salzschmelze

- in Pulver

| Verfahrensschritt | Verfahrensbeschreibung | Funktionsprinzip |

| Gasnitrieren | Nitrierprozesse laufen großtechnisch typischerweise im Temperaturbereich von 500 – 530°C ab. Für den Prozess wird chemisch aktiver, also atomarer, Stickstoff benötigt. Zwei Verfahren haben sich hier verfahrenstechnisch durchgesetzt, nämlich das Gasnitrieren und das Plasmanitrieren. Der entscheidende Unterschied ist die Erzeugung des atomaren Stickstoffs. Beim Gasnitrieren dient Ammoniak (NH3) als Stickstoffspender. Während des Prozesses spaltet sich Ammoniak in seine Grundbestandteile Stickstoff (N) und Wasserstoff (H). Der dabei entstehende atomare Stickstoff hat eine hohe Affinität zum Eisen und bildet Eisennitrid. Aufgrund des Konzentrationsgefälles diffundiert er in die oberflächennahen Bereiche des Bauteils ein und bildet in der Folge die sogenannte Diffusionszone oder auch Nitrierschicht (NHD) genannt.

Die Diffusionszone (Nitrierschicht) besteht aus zwei Schichten. An der Oberfläche bildet sich zunächst eine Eisennitridschicht, die sogenannte Verbindungsschicht (CLT). Man unterscheidet 2 Modifikationen. Beim gesteuerten Gasnitrieren und Plasmanitrieren wird die stickstoffärmere, aber relativ duktile Fe4N, auch als γ‘-Nitrid bezeichnet, gebildet. Sie hat Keramikcharakter, ist verschleißmindernd und hat mäßige Korrosionsschutzeigenschaften. Die stickstoffreichere, härtere und besser korrosionsbeständige Fe₂₋₃N-VS, auch als ε Nitrid bezeichnet, wird beim Nitrocarburieren erzeugt. Verbindungsschichten (CLT) werden in einem metallographisch präparierten Querschliff kaum angeätzt und sind somit als weiße Schicht sichtbar. Daher die im englischen Sprachraum verwendete Bezeichnung „white layer“ für diese Schichten, die normkonform als compound layer bezeichnet werden. Unterhalb der VS bildet der Stickstoff mit den nitridbildenden Elementen (die wichtigsten sind Al, Cr, Mo und V) Sondernitride. Darüber hinaus lagert sich N in den Zwischengitterlücken ein. Dieser Bereich der Diffusionszone wird auch Ausscheidungsschicht genannt. Diese Kombination aus Nitridausscheidungen und gleichzeitiger Verzerrung der Atomgitter führt zu erheblichen Druckeigenspannungen und damit zur Härtesteigerung in der Nitrierschicht. Diffusionsbedingt nimmt der Stickstoffgehalt mit zunehmender Eindringtiefe ab und damit gehen auch die Druckeigenspannungen zurück. Daraus resultiert der typische Härteverlauf einer Nitrierschicht mit hoher Oberflächenhärte und stetig abfallenden Härten in den tieferen Regionen. Das Gasnitrieren kann grundsätzlich für alle unlegierten und niedriglegierten Stähle mit Cr-Gehalten bis 12% Gusseisen angewandt werden. Bei unlegierten Stählen, lamellaren und ferritischen Gusseisen sollte bevorzugt das Nitrocarburieren Verwendung finden. Aufgrund fehlender nitridbildender Elemente können in der Ausscheidungsschicht dieser Qualitäten keine nennenswerten Druckeigenspannungen aufgebaut werden. Darüber hinaus muss beachtet werden, dass der Ferrit durch das Aufsticken zur Versprödung neigt. Um optimale Nitrierschichten erzeugen zu können sind feinkörnige, möglichst vergütete Gefüge, Voraussetzung. Verzugsarmut kann durch ein Spannungsarmglühen gewährleistet werden. Diese Glühbehandlung sollte nach der Grobzerspanung und der Fertigbearbeitung vorgesehen werden, um den Eigenspannungszustand der Bauteile zu optimieren.[17] |

[16] [16]

|

| Plasmanitrieren | Beim Plasmanitrieren steht, ebenso wie beim Gasnitrieren, die Ausbildung einer Diffusionsschicht im Vordergrund. Die Verfahren unterscheiden sich bezüglich der Bereitstellung des zum Nitrieren notwendigen atomaren Stickstoffs. Bei der Gasnitrierung wird dieser aus der Ammoniakspaltung gewonnen. Beim Plasmanitrieren wird Stickstoff (N2) und Wasserstoff (H2) als Behandlungsgas verwendet. Im Vakuum wird der Stickstoff in einem elektrischen Spannungsfeld ionisiert. Die Stickstoffionen treffen mit hoher kinetischer Energie auf die als Kathode geschalteten Bauteile. Die Moleküle werden gespalten und somit steht freier Stickstoff zur Diffusion in die Bauteiloberfläche zur Verfügung. Bezüglich der Diffusion und der Bildung der Nitride gelten die gleichen Gesetzmäßigkeiten wie bei der Behandlung im Gas. Bei legierten Stählen sind somit bei vergleichbaren Parametern auch die gleichen Oberflächenhärten und Nitrierhärtetiefen einstellbar.

Aufgrund des Ionenbeschusses (Sputtern) sind die Verbindungsschichten üblicherweise etwas dünner als beim Gasnitrieren. Bei beiden Verfahren strebt man die Bildung einer γ'-VS an. Aufgrund der aufwendigeren Anlagentechnik ist das Plasmanitrierverfahren deutlich kostenintensiver. Daher werden in der Praxis meistens etwas höhere Behandlungstemperaturen gewählt als beim Gasnitrieren. Dies führt aber, wie beschrieben, zu geringeren Oberflächenhärten und auch das Niveau des Härteverlaufes sinkt. Das Nitrieren hochlegierter, korrosionsbeständiger Stähle mit einem Gehalt von mehr als 12% Chrom ist eine Stärke des Plasmanitrierverfahrens. Bei diesen Stählen kommt es an der Oberfläche zur Bildung von wenigen Atomlagen dicken Chromoxidschichten. Diese sind für die Korrosionsbeständigkeit verantwortlich und beständig gegen Ammoniak. Ein Gasnitrieren dieser Stähle ist daher nicht möglich. Durch den Ionenbeschuss beim Plasmanitrieren wird der Sauerstoff aus dem Chromoxid herausgelöst und die Werkstoffe werden nitrierfähig. Es muss aber in Kauf genommen werden, dass sich die Korrosionsbeständigkeit der Bauteile durch das Nitrieren deutlich verschlechtert.[17] |

|

| Gasnitrocarburiern | Für das Nitrocarburieren gelten grundsätzlich die bereits für das Nitrieren gemachten Aussagen. Bei diesem Verfahren steht aber die Bildung der ε-VS (Fe₂₋₃N) mit Dicken von ca. 10 - 35 µm im Vordergrund. Da Kohlenstoff die Bildung dieser Schicht stabilisiert, wird mit kohlenstoffhaltigen Gasen oder Salzen gearbeitet. Ursprünglich stammt das Nitrocarburieren aus der Salzbadtechnik, obwohl das Verfahren bis heute fälschlicherweise oft als Salzbadnitrieren bezeichnet wird. Später haben sich dann das Gas- und das Plasmanitrocarburieren ebenfalls etabliert. Wie beschrieben, soll eine möglichst monophasige ε-VS gebildet werden. Gleichzeitig entsteht aber auch beim Nitrocarburieren eine Ausscheidungsschicht. Die Härteverlaufskurven bewegen sich aufgrund der höheren Behandlungstemperaturen (540- 580°C) aber auf niedrigerem Niveau als nach einer Nitrierbehandlung. Es werden bevorzugt unlegierte Stähle nitrocarburiert. Es kommt hierbei zu signifikanten Steigerungen von Oberflächenhärte, Korrosionsbeständigkeit und dem Widerstand gegen Abrasions- und Adhäsion. Insbesondere die gute Korrosionsbeständigkeit ist ein häufiger Grund, dieses Verfahren anzuwenden. Durch eine nachgeschaltete Oxidation kann der Widerstand gegen Korrosion nochmals verbessert werden. Auch beim Nitrocarburieren gelten die genannten Abhängigkeiten von Werkstoffzusammensetzung, Gefüge und Prozessparameter. Die Härtespanne bewegt sich auf dem Niveau der Nitrierschichten, wobei aufgrund der geringen VS-Dicken diese Schichten in unserem Hause mit HV1 gemessen werden. Da mit hohen Stickstoffpotentialen gearbeitet wird, sollte die Nht begrenzt werden, um eine Versprödung der Randschicht zu vermeiden. Da die Diffusionsgeschwindigkeit des Stickstoffs in unlegierten Stählen relativ hoch ist und gemäß DIN 50190 Bl.3 als Grenzhärte für die Nht die Kernhärte der Werkstoffe plus 50 HV gilt, werden auch beim Nitrocarburieren Nitriertiefen von über 0,5 mm erreicht, die Härtekurven bewegen sich aber auf sehr niedrigem Niveau.

Um bei unlegierten Stählen eine Versprödung des Ferrits zu vermeiden, sollten diese in normalgeglühten Zustand verwendet werden oder Feinkornbaustähle zum Einsatz kommen. Vergütungs-, Werkzeug und Nitrierstähle müssen vergütet vorliegen. Die verwendeten Anlasstemperaturen und die Behandlungstemperatur beim Nitrocarburieren sind bei einer vorgeschalteten Spannungsarmglühung zu beachten. Grundsätzlich kann im Gas wie im Plasma nitrocarburiert werden. Die Ergebnisse sind äquivalent. Aufgrund der höheren Kosten kommt eine Nitrocarburierung im Plasma üblicherweise nicht zur Anwendung. Beim Nitrocarburieren werden vergleichsweise dünne Schichten erzeugt. Somit sind die ertragbaren Flächenpressungen der Schicht deutlich geringer als nach einer Gasnitrierung.[17] |

[16] [16]

|

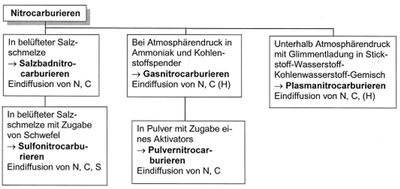

| Salzbadnitrocarburiern | Das Nitrocarburieren in Salzschmelzen hat sich weltweit fest etabliert. Nicht nur in der Automobilindustrie, sondern auch im Maschinen- und Werkzeugbau, Elektronik-, Öl- und Hydraulikindustrie sowie in der Luftfahrt werden Salzbadnitrocarburierte

Bauteile mit großem Erfolg eingesetzt. Die wesentlichen Gründe sind der hohe Verschleiß widerstand, die Dauerfestigkeit und insbesondere der außergewöhnlich hohe Korrosionswiderstand. Die beiden Verfahren dienen sowohl als Alternative zum Einsatzhärten oder für galvanische Prozesse. Prinzipiell können alle Arten von Eisenwerkstoffen wie austenitische Stähle, Gusseisen oder Sinterwerkstoffe in Salzschmelzen nitrocarburiert werden. Die Behandlungstemperatur liegt zwischen 480°C und 630°C. Zur Prozesskontrolle sind lediglich die folgenden Parameter zu überwachen:

der Salzschmelze Die Salzschmelze bietet im Vergleich zu anderen Behandlungsmedien ein außergewöhnlich hohes Stickstoffangebot. Der Nitrocarburierprozess beginnt sofort nach dem Eintauchen in die flüssige Salzschmelze. Bereits nach wenigen Minuten lässt sich die Bildung einer Verbindungsschicht nachweisen.[18] |

|

| Pulvernitrocarburieren | Beim Pulvernitrocarburieren werden die Werkstücke in einen Kasten eingesetzt, der vollständig mit einem zum Nitrocarburieren geeigneten Pulver gefüllt ist. Anschließend werden Kasten, Pulver und Werkstück in einem Ofen auf Temperaturen zwischen 500 °C und 590 °C (vorzugsweise 570 °C) erwärmt. Die Behandlungsdauer beträgt etwa 4 h bis 5 h. Das Pulver ist eine Mischung aus Stickstoff- und kohlenstoffabgebendem Calciumcyanamid (CaCN2) und einem Aktivator zur Beeinflussung der Nitrocarburierwirkung. Durch thermischen Zerfall des Calciumcyanamids wird Kohlenstoff beziehungsweise Stickstoff freigesetzt, der in die Stahloberfläche eindiffundieren kann. Das Verfahren wird in der Praxis wenig eingesetzt. |

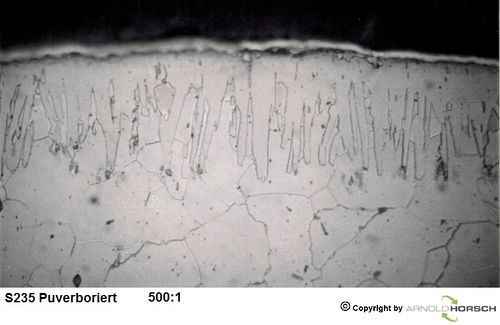

Borieren

| Verfahrensbeschreibung | Borierschicht auf einem S235 |

| Borieren ist ein thermochemisches Diffusionsverfahren, bei dem durch Eindiffundieren von Bor in die Werkstoffoberfläche harte und verschleißbeständige Boridschichten erzeugt werden.Die Behandlung der Werkstoffe erfolgt in einem Temperaturbereich von 750 bis 950°C. Von elementarer Bedeutung ist hierbei eine optimale Wärmeverteilung in den verwendeten Öfen, um alle Teile einer Charge gleichmäßig zu behandeln. Während des Borierprozesses entstehen komplexe intermetallische Verbindungen zwischen den Elementen Eisen, Bor, Chrom, Nickel, Vanadium usw. Die entstandenen Boride bilden eine harte Randschicht bestehend aus Fe2B und weiteren Verbindungen. Aufgrund ihrer kristallinen Struktur weist die Boridschicht eine hervorragende Verankerung mit dem Grundmaterial auf.Zur Behandlung kann der Borspender in Pulver-, Pasten- oder Granulatform vorliegen. Einzelne große Teile, Setzware und Schüttgut lassen sich veredeln. Das Borierverfahren eignet sich in besonderem Maße für unlegierte und niedriglegierte Stahlsorten. Mit zunehmenden Anteil an Legierungselementen nimmt die Diffusionsgeschwindigkeit und damit die Dicke der erzielbaren Boridschicht ab. Gleichzeitig tragen Legierungselemente wie Nickel und Chrom zu einer Zunahme der Härte und Verschleißbeständigkeit bei.Die Palette der borierbaren Werkstoffe ist vielfältig und reicht von Gusseisen, Stahlguss, den meisten Stahlsorten bis zu Nickelbasislegierungen und Sonderwerkstoffen wie Stellite®. Eine Einschränkung stellen silizium- und aluminiumhaltige Werkstoffe dar. Stähle mit entsprechend hohen Anteilen an den genannten Elementen können das Borierergebnis beeinträchtigen, wichtig der Siliciumgehalt sollte nicht mehr als 1 % betragen und der Aluminiumgehalt sollte unter 0,005 % liegen.

Durch Borieren können viele Eigenschaften verbessert werden. So sind borierte Oberflächen enorm hart und besitzen damit eine deutlich höhere Lebensdauer gegenüber Funktionsflächen, wie sie z.B. durch das Nitrieren, Einsatzhärten, Verchromen, Thermisches Spritzen, CVD oder PVD Beschichten erreicht werden können. Die erhöhte Beständigkeit gegen abrasiven Verschließ geht einher mit einer verbesserten Widerstandsfähigkeit gegen Kavitation. Der verringerte Reibungskoeffizient borierter Oberflächen verbessert die Gleiteigenschaften und mindert den Verschleiß. Im Falle eines Schmierfilmabrisses sorgt die Boridschicht für ausgezeichnete Notlaufeigenschaften, auch bei hohen Temperaturen bis 1000°C. Neben der Verbesserung des Verschleißschutz von Bauteilen durch Borieren können in Verbindung mit einer anschließenden Vakuumwärmebehandlung die positiven Festigkeitseigenschaften des Grundmaterials wieder hergestellt werden.[19] Das Kaltschweißen (Fressen von Materialien) wird erheblich vermindert. Ausreichende Korrosionsbeständigkeit gegen alkalische und nicht oxidierende Säuren, zudem gute Beständigkeit gegen Kavitation. Häufige Anwendungen sind Schiebeabsperrventile in der chemischen Industrie, Dosierschrauben, drehbare Zentralantriebe, Werkzeuge in der Glasindustrie und Verschleißplatten. Merkmale des Borierens:

|

CLT sehr gute Verzahnung mit dem Untergrund. |

Umformungsthermische Verfahren

Wärmebehandlung von Aluminium

Das Wärmebehandeln von Aluminium ist nicht mit dem der Stahlwerkstoffe zu vergleichen. Die Aluminium Zentrale hat hierzu das hervorragendes Merkblatt W7 - Wärmebehandlung von Aluminium Werkstoffen heraus gegeben.[20] Hier wird detailliert die Wärmebehandlung von Aluminium Werkstoffen beschrieben.

Einzelnachweise

<references> [7] [1] [6] [2] [4] [3] [5] [14] [17] [16] [9]

- ↑ 1,0 1,1 1,2 1,3 Arnold Horsch, Grundlagen der Härteprüfung, Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 2,8 Dipl.-Ing.-Päd. Andreas Höfler, 75443 Ötisheim, Akazienweg 8, Maschinenbau & Physik, www.ahoefler.de/de/maschinenbau/werkstoffkunde/27-waermebehandlung.html

- ↑ 3,0 3,1 3,2 3,3 3,4 Arnold Horsch, Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid

- ↑ 4,0 4,1 4,2 DIN ISO 15787 Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 5,0 5,1 5,2 https://www.beuth.de/de/erweiterte-suche/272754!search?alx.searchType=complex&searchAreaId=1&query=iso+4885&facets%5B276612%5D=&hitsPerPage=10, Eisenwerkstoffe - Wärmebehandlung - Begriffe / Ferrous products — Heat treatments — Vocabulary

- ↑ 6,0 6,1 Werkstoffkunde 10. Auflage, Hans-Jürgen Bargel · Günter Schulze (Hrsg.),Springer-Verlag Berlin Heidelberg, 2008

- ↑ 7,0 7,1 7,2 H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ TGL 21862/01, Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren, 1982, Norm der DDR

- ↑ 9,0 9,1 Arnold Horsch, Seminar Werkstoffprüfung + Metallographie für Auszubildende und Labormitarbeiter, Kapitel Grundlagen der Wärmebehandlung, Arnold Horsch e.K., Remscheid

- ↑ EFD Härterei, K. Hirsch, H. Stiele, HH-R01-D01-HAERTEN-GRUNDLAGEN.DOC, Versionsdatum : 29.01.2006, Quellen: EFD- Archiv, Rübig, Ipsen, Industrieverband für Härtetechnik (IHT) Grundlagen der Wärmebehandlung & Härtetechnik

- ↑ Elektronenstrahl-Randschichtbehandlung Innovative Technologien für höchste industrielle Ansprüche , Eigenverlag, pro-beam AG & Co. KGaA Blaue Bücher, Band 3

- ↑ Optimierung des Gebrauchsverhaltens von Bauteilen durch Randschichtbehandlung, H.J. Spies, Techn. Universität Bergakademie Freiberg, 26.-28.9.1995

- ↑ DIN EN 10052, Begriffe der Wärmebehandlung von Eisenwerkstoffen,Beuth Verlag Gmbh, Berlin

- ↑ 14,0 14,1 14,2 14,3 14,4 14,5 14,6 Merkblatt 452, Einsatzhärten, Wirtschaftsvereinigung Stahl, Sohnstraße 65 · 40237 Düsseldorf

- ↑ Orlich, J./Rose, A./Wiest, P., „Atlas zur Wärmebehandlung der Stähle – Zeit-Temperatur-Umwandlungs-Schaubilder, Band 3“, Verlag Stahleisen, Düsseldorf, 1973

- ↑ 16,0 16,1 16,2 16,3 Liedtke, Dieter, Wärmebehandlung von Eisenwerkstoffen, II, 2007, Expertvelag, ISBN-13: 978-3-8169-2724-2

- ↑ 17,0 17,1 17,2 17,3 www.gommann.de/, Härterei Carl Gommann GmbH, Dreiangelstraße 29, 42855 Remscheid

- ↑ TENIFER® -/QPQ®-Verfahren, Dr. Joachim Boßlet, Firmenschrift, Durferrit GmbH - Industriestrasse 3 - D-68169 Mannheim

- ↑ www.bortec.de/ BorTec GmbH & Co. KG, Goldenbergstraße 2, 50354 Hürth]

- ↑ http://www.aluinfo.de/files/_media/dokumente/Downloads/Technische%20Daten/Merkblaetter/W7_Waermebehandlung_von_Aluminiumlegierungen.pdf