Fehlermöglichkeiten bei der Härteprüfung: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Grundsätzliches den Fehlermöglichkeiten) |

Horsch (Diskussion | Beiträge) (→Grundsätzliches den Fehlermöglichkeiten) |

||

| Zeile 5: | Zeile 5: | ||

{| class="wikitable" | {| class="wikitable" | ||

|-class="hintergrundfarbe9" | |-class="hintergrundfarbe9" | ||

| − | ! style="width: | + | ! style="width:10%" |'''Mögliche Fehler''' !! style="width:25%" | '''Fehlermöglichkeit''' !! style="width:40%" | '''Was wars''' !! style="width:25%" | '''Lösung''' |

|- | |- | ||

|'''Typische Fehler''' | |'''Typische Fehler''' | ||

| Zeile 24: | Zeile 24: | ||

* defekter Eindringkörper | * defekter Eindringkörper | ||

* einfach keine Ahnung und munter drauflosprüfen | * einfach keine Ahnung und munter drauflosprüfen | ||

| − | + | | | |

| + | | | ||

|- | |- | ||

|'''Streuende Härtewerte''' | |'''Streuende Härtewerte''' | ||

| Zeile 38: | Zeile 39: | ||

* falsche Probenvorbereitung | * falsche Probenvorbereitung | ||

| − | '''Was war's?<ref name="Fehler"/>''' | + | |'''Was war's?<ref name="Fehler"/>''' |

* Unkenntnis des Werkstoffes und daraus falsches Prüfverfahren | * Unkenntnis des Werkstoffes und daraus falsches Prüfverfahren | ||

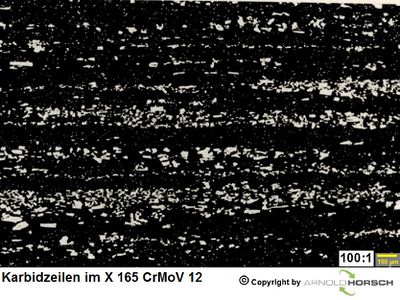

* 1.2601, X165CRMoV12 kann je nach Umformgrad starke Karbidzeilen mit großen Karbiden aufweisen, wird jetzt sowohl in Karbidzeilen als auch dazwischen mit einer niedrigen Prüflast wie HV 10 geprüft, kommt es zu großen Schwankungen bei den geprüften Härtewerten. Die Karbidzeilen haben einen höheren Härtewert, als die zwischen den Zeilen liegende Matrix. | * 1.2601, X165CRMoV12 kann je nach Umformgrad starke Karbidzeilen mit großen Karbiden aufweisen, wird jetzt sowohl in Karbidzeilen als auch dazwischen mit einer niedrigen Prüflast wie HV 10 geprüft, kommt es zu großen Schwankungen bei den geprüften Härtewerten. Die Karbidzeilen haben einen höheren Härtewert, als die zwischen den Zeilen liegende Matrix. | ||

[[Datei:X165CRMoV12-Zeilen.jpg|400px]] | [[Datei:X165CRMoV12-Zeilen.jpg|400px]] | ||

| − | '''Lösung''' | + | |'''Lösung''' |

* höhere Prüflast wählen wenn möglich, z.B. HRC - HV 100, dann wird die Mischhärte geprüft | * höhere Prüflast wählen wenn möglich, z.B. HRC - HV 100, dann wird die Mischhärte geprüft | ||

| Zeile 62: | Zeile 63: | ||

* falsche Probenvorbereitung | * falsche Probenvorbereitung | ||

| − | '''Was war's?<ref name="Fehler"/>''' | + | |'''Was war's?<ref name="Fehler"/>''' |

* Unkenntnis der Prüfverfahren / Normen und der gültigen Vorschriften | * Unkenntnis der Prüfverfahren / Normen und der gültigen Vorschriften | ||

* falsches Prüfverfahren laut DIN ISO 15787<ref name="DIN ISO 15787 "/>, sind bei einer Härtetiefe von 0,6 mm und 58 HRC = 650 HV, folgende Prüfverfahren zu wählen HV 50 oder HRA. Bei zu hoher Prüflast bricht die Härtezone ein (Eierschaleneffekt) und er geprüfte Härtewert erscheint zu niedrig. | * falsches Prüfverfahren laut DIN ISO 15787<ref name="DIN ISO 15787 "/>, sind bei einer Härtetiefe von 0,6 mm und 58 HRC = 650 HV, folgende Prüfverfahren zu wählen HV 50 oder HRA. Bei zu hoher Prüflast bricht die Härtezone ein (Eierschaleneffekt) und er geprüfte Härtewert erscheint zu niedrig. | ||

| − | '''Lösung''' | + | |'''Lösung''' |

* normgerechte Prüflast nach DIN ISO 15787 <ref name="DIN ISO 15787 "/>wählen | * normgerechte Prüflast nach DIN ISO 15787 <ref name="DIN ISO 15787 "/>wählen | ||

|- | |- | ||

| Zeile 79: | Zeile 80: | ||

* alle wie im vorstehenden Beispiel möglich | * alle wie im vorstehenden Beispiel möglich | ||

| − | '''Was war's?<ref name="Fehler"/>''' | + | |'''Was war's?<ref name="Fehler"/>''' |

* falscher Anschliff der Probe | * falscher Anschliff der Probe | ||

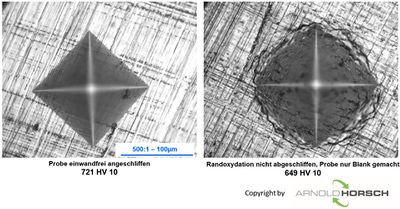

* beim Einsatzhärten entsteht üblicherweise eine Randoxydation, wird diese nicht einwandfrei beim anschleifen entfernt, befindet sich an der Oberfläche eine leicht schwammige poröse Zone, wird hierin die Härte geprüft erscheint der Härtewert deutlich zu niedrig. | * beim Einsatzhärten entsteht üblicherweise eine Randoxydation, wird diese nicht einwandfrei beim anschleifen entfernt, befindet sich an der Oberfläche eine leicht schwammige poröse Zone, wird hierin die Härte geprüft erscheint der Härtewert deutlich zu niedrig. | ||

* erkennen kann man diesen Fehler relativ einfach, ist der Härteeindruck wie im Bild rechts unscharf und schwammig und nicht wie links scharf und klar, ist der Anschliff nicht i.O. | * erkennen kann man diesen Fehler relativ einfach, ist der Härteeindruck wie im Bild rechts unscharf und schwammig und nicht wie links scharf und klar, ist der Anschliff nicht i.O. | ||

| − | [[Datei:HV10-Anschliff.jpg| | + | [[Datei:HV10-Anschliff.jpg|400px]] |

| − | '''Lösung''' | + | |'''Lösung''' |

* richtiger Anschliff | * richtiger Anschliff | ||

|- | |- | ||

| Zeile 102: | Zeile 103: | ||

* falsch geprüft Härtewerte | * falsch geprüft Härtewerte | ||

| − | '''Was war's?<ref name="Fehler"/> <ref name="Zerstörungsfreie " />''' | + | |'''Was war's?<ref name="Fehler"/> <ref name="Zerstörungsfreie " />''' |

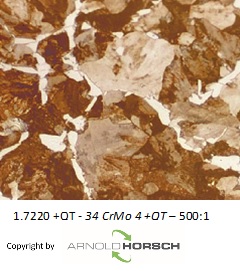

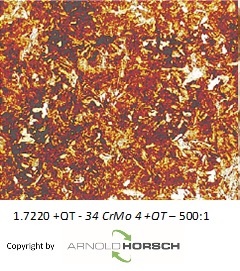

* falsche Wärmebehandlung, Bauteil wurde nicht vergütet, sondern vermutlich aus der Schmiedehitze abgekühlt | * falsche Wärmebehandlung, Bauteil wurde nicht vergütet, sondern vermutlich aus der Schmiedehitze abgekühlt | ||

* Härteprüfung kann solche Fehler nicht finden, es gibt verschiedene Werkstoffzustände die den gleichen Härtewert aufweisen können und unterschiedlichen Gefügestrukturen haben | * Härteprüfung kann solche Fehler nicht finden, es gibt verschiedene Werkstoffzustände die den gleichen Härtewert aufweisen können und unterschiedlichen Gefügestrukturen haben | ||

| − | [[Datei:Vergütet-1.7220-1.jpg| | + | [[Datei:Vergütet-1.7220-1.jpg|300px]] [[Datei:Vergütet-1.7220-2.jpg|300px]] |

| − | '''Lösung''' | + | |'''Lösung''' |

* richtig Prüfen, vergütete Bauteile sollten neben der HB Prüfung, mindestens mit einem [[Metallographie|'''metallographischen''']] Schliff auf die korrekte Gefügeausbildung geprüft werden | * richtig Prüfen, vergütete Bauteile sollten neben der HB Prüfung, mindestens mit einem [[Metallographie|'''metallographischen''']] Schliff auf die korrekte Gefügeausbildung geprüft werden | ||

* evtl. Zerstörungsfreies Prüfverfahren wie<ref name="Zerstörungsfreie " /> einsetzen | * evtl. Zerstörungsfreies Prüfverfahren wie<ref name="Zerstörungsfreie " /> einsetzen | ||

| Zeile 130: | Zeile 131: | ||

* unbekannt | * unbekannt | ||

| − | '''Was war's?<ref name="Fehler"/>''' | + | |'''Was war's?<ref name="Fehler"/>''' |

* eine Abweichung der Härteprüfmaschine | * eine Abweichung der Härteprüfmaschine | ||

| − | '''Lösung''' | + | |'''Lösung''' |

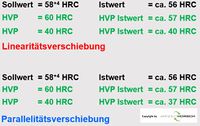

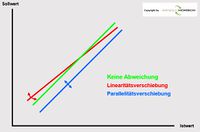

Eine Überprüfung mit '''Härtevergleichsplatten ''' kann folgende Ergebnisse ergeben | Eine Überprüfung mit '''Härtevergleichsplatten ''' kann folgende Ergebnisse ergeben | ||

| − | [[Datei:Kalibration-1.jpg| | + | [[Datei:Kalibration-1.jpg|200px]] [[Datei:Kalibration-2.jpg|200px]] |

* wird eine Rockwellhärteprüfmaschine überprüft, müssen immer mind. 2 Härtevergleichsplatten und zwar eine Weiche und eine Harte, zum Einsatz kommen. Nur so können die typischen Fehler einer Rockwellhärteprüfmaschine, die Linearitäts- oder die Parallelitätsverschiebung, festgestellt werden | * wird eine Rockwellhärteprüfmaschine überprüft, müssen immer mind. 2 Härtevergleichsplatten und zwar eine Weiche und eine Harte, zum Einsatz kommen. Nur so können die typischen Fehler einer Rockwellhärteprüfmaschine, die Linearitäts- oder die Parallelitätsverschiebung, festgestellt werden | ||

| Zeile 159: | Zeile 160: | ||

* unbekannt | * unbekannt | ||

| − | '''Was war's?<ref name="Fehler"/>''' | + | |'''Was war's?<ref name="Fehler"/>''' |

* defekter Prüfdiamant | * defekter Prüfdiamant | ||

| Zeile 177: | Zeile 178: | ||

* nach Überprüfung jeder Funktion einzeln Prüfen ob die Streuung bleibt | * nach Überprüfung jeder Funktion einzeln Prüfen ob die Streuung bleibt | ||

| − | '''Lösung''' | + | |'''Lösung''' |

* Diamant wechseln | * Diamant wechseln | ||

Version vom 17. Oktober 2016, 16:39 Uhr

Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind Zahlreich.[1]

Grundsätzliches den Fehlermöglichkeiten

| Mögliche Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

| Typische Fehler | Liste der typischen Fehler[1]

|

||

| Streuende Härtewerte

Stark streuende Härtewerte bei einem 1.2601, X165CRMoV12

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig, ist 55 HRC Zeichnungsvorschrift

|

Fehlermöglichkeiten[1]

|

Was war's?[1]

|

Lösung

|

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig ist 650 HV 10 Zeichnungsvorschrift

|

Fehlermöglichkeiten

|

Was war's?[1]

|

Lösung

|

| Härte i.O., Bauteil versagt

Bauteil vergütet Zeichnungsvorschrift

Bauteil versagt im Einsatz bei richtiger Härte |

Fehlermöglichkeiten

|

Was war's?[1] [3]

|

Lösung

|

| Falscher HRC Wert

Soll = 58+4 HRC Ist = 56 HRC Härteprüfmaschine

|

Fehlermöglichkeiten

|

Was war's?[1]

|

Lösung

Eine Überprüfung mit Härtevergleichsplatten kann folgende Ergebnisse ergeben

Was tun? In beiden Fällen, wenn der Fehler nicht gefunden wird, ist unbedingt eine Wartung, Justage und Neukalibrierung der Prüfmaschine durchzuführen. |

| Wiederholgenauigkeit der HRC Werte auf Härtevergleichsplatte > 1 HRC bei 60,4 HRC | Fehlermöglichkeiten

|

Was war's?[1]

Was tun?[1]

|

Lösung

|

Einzelnachweise

- ↑ 1,00 1,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,09 1,10 1,11 Arnold Horsch, Vortrag, Fehlermöglichkeiten bei der Härteprüfung, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ 2,0 2,1 2,2 DIN ISO 15787 Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 3,0 3,1 3,2 Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015

- ↑ Arnold Horsch, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid