Zugversuch: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Durchführung des Zugversuches) |

Horsch (Diskussion | Beiträge) (→Ermittelte Kennwerte aus dem Zugversuch) |

||

| Zeile 109: | Zeile 109: | ||

|'''R<sub>p<sub>''' | |'''R<sub>p<sub>''' | ||

|'''Mpa''' | |'''Mpa''' | ||

| − | |'''R<sub>p 0,2<sub>''' bei Werkstoffen ohne ausgeprägte Streckgrenze wird die | + | |'''R<sub>p 0,2<sub>''' bei Werkstoffen ohne ausgeprägte Streckgrenze wird die Rp 0,2 ermittelt, sie wird auch als technische Streckgrenze bezeichnet.<br />'''R<sub>p 0,01<sub>''' technische Elastizitätsgrenze, gerade eben ermittelbare plastische Verformung, kennzeichnet den Übergang von der Mikroplastizität zum makroskopischen Fließen des Werkstoffes. |

|- | |- | ||

|'''Dehnung''' | |'''Dehnung''' | ||

Version vom 1. Juli 2017, 14:26 Uhr

Ich biete zu diesem Thema das Seminar Intensivseminar für Auszubildende und Labormitarbeiter an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Inhaltsverzeichnis

Einleitung

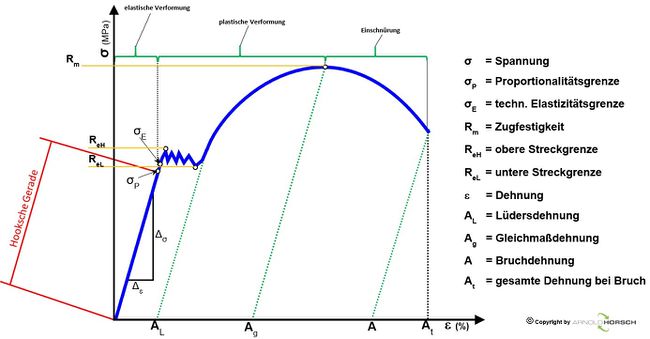

Der Zugversuch an metallischen Werkstoffen ist eines der wichtigsten mechanischen Prüfverfahren. Aus dem Zugversuch werden Kennwerte unter einachsiger Belastung bei konstanter Temperatur (meist Raumtemperatur) bestimmt. Dazu wird ein glatter, d.h. ungekerbter Prüfstab in eine Zugprüfmaschine eingespannt und in Richtung der Stabachse mit konstanter Verformungsgeschwindigkeit bis zum Zerreißen gedehnt. Die Zugprüfmaschine erfasst den Zusammenhang zwischen Zugkraft F und Verlängerung ΔL der Probe als Kraft‐Verlängerungs‐Diagramm, mitunter auch als Maschinendiagramm bezeichnet. Kraft und Verlängerung sind aber nicht Werkstoffspezifisch, sondern werden von der Probengeometrie (Anfangsmesslänge, Anfangsquerschnitt) bestimmt. Indem die Zugkraft auf den Probenquerschnitt und die Verlängerung auf die Probenlänge bezogen werden, erhält man das Spannungs‐Dehnungs-Diagramm für den entsprechenden Werkstoff. Bei diesen Diagrammen unterscheidet man das technische Spannungs‐Dehnungs‐Diagramm, das wahre Spannungs‐Dehnungs‐Diagramm und die Fließkurve[1] [2].

Historie

Der Zugversuch wird bereits seit vielen Hundert Jahren zur Prüfung von Werkstoffen eingesetzt. Seit dem 1900 Jahrhundert wird er wissenschaftlich genutzt.

| Jahr | Wer | Bild |

| 1452-151 | Eine der ältesten Bildlichen Darstellungen zum Zugversuch, stammt von Leonardo da Vinci. |  [3] [3]

|

| um 1850 | entwickelt J.L. Werder die erste deutsche Universalprüfmaschine,sie wurde 1852 an die kgl. Bayr. Eisenbahn Comission geliefert[3]. |

|

| 1856 | A. Wöhler beginnt die Untersuchung zur Dauerfestigkeit. |  [3] [3]

|

| 1858 | richtet David Kirkaldy eine gegen Gebühren arbeitende Versuchsanstalt (Lohnlabor) in London ein. |  [3] [3]

|

| 1863 | Krupp hat bei David Kirkaldy prüfen lassen bis er 1863 eine eigene Maschine in seiner Probieranstalt aufstellte |  [3] [3]

|

| 1898 | Adolf Karl Gottfried Martens gibt sein Handbuch der Materialienkunde für den Maschinenbau heraus. Eine erste zusammenfassende Darstellung aller Werkstoffprüfverfahren, zu dieser Zeit Weltweit das Standardbuch zur Werkstoffprüfung[4]. |

Durchführung des Zugversuches

Die Probe wird mit einer Normalspannung (senkrecht zur Querschnittfläche wirkenden Kraft) belastet. Das Prüfprinzip ist relativ simpel, die Probe wird[2]-

- angefertigt

- vermessen

- eingespannt

- gezogen

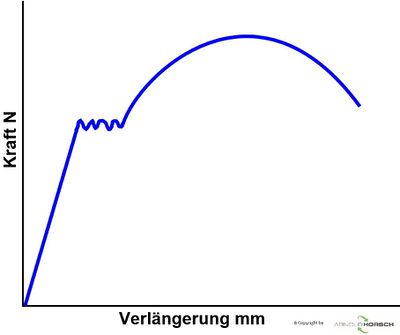

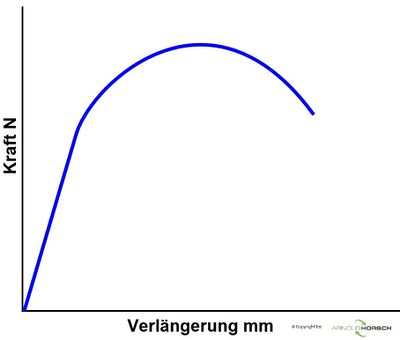

Der Zugversuch wird in der Regel an einer genormten Probe des zu prüfenden Werkstoffes durchgeführt. Hierzu wird die Probe in eine hydraulische oder mechanisch arbeitende Zugprüfmaschine eingespannt und mit zunehmender Zugkraft so lange verformt, bis der Bruch der Probe eintritt. Die erforderliche Zugkraft F wird in abhängigkeit der Probenverlängerung ΔL kontinuierlich registriert und mann erhält das Kraft-Verlängerungs-Diagramm[2][5].

Jeder noch so kleine Teil des Querschnittes überträgt einen noch so kleinen Teil der Gesamtkraft F, je größer der Querschnitt S0 - je geringer die Spannung. Beim Zugversuch wird die Spannung in den Diagrammen in Mpa angegeben.

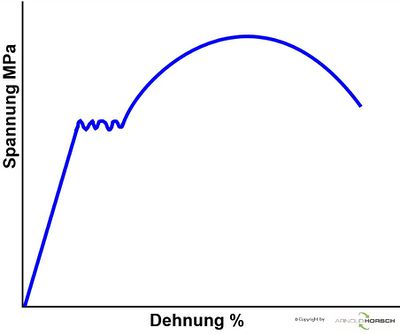

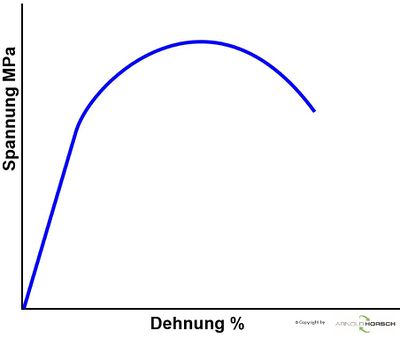

| Werkstoff mit ausgeprägter Streckgrenze | Werkstoff ohne ausgeprägte Streckgrenze |

|

|

Sowohl die Zugkraft als auch die Probenverlängerung ist von der Probenabmessung abhängig. Das Kraft-Verlängerungs-Diagramm liefert daher keine Werkstoffkennwerte mit dessen Hilfe ein quantitativer Werkstoffvergleich möglich wäre. Um von der Probengeometrie unabhängige Kenngrößen zu ermitteln, bezieht man die Zugkraft F daher auf die Probenquerschnittsfläche So der Probe vor der Prüfung und spricht von der (mechanischen) Spannung σ und man erhält das Spannungs-Dehnungs-Diagramm[5].

| Werkstoff mit ausgeprägter Streckgrenze | Werkstoff ohne ausgeprägte Streckgrenze | Aus dem Spannungs-Dehnungs-Diagramm können jetzt die entsprechenden Werkstoffkennwerte abgelesen werden[2]. |

|

|

Ermittelte Kennwerte aus dem Zugversuch

Folgende Kennwerte werden im Zugversuch ermittelt[2] -

| Was | Kurzzeichen | Dimension | Beschreibung |

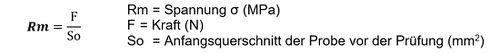

| Zugfestigkeit | Rm | MPa | Als Zugfestigkeit Rm bezeichnet man das Spannungsmaximum im Spannungs-Dehnungs-Diagramm, d.h. die Höchszugkraft bezogen auf den Anfangsquerschnitt So. Nach überschreiten der Zugfestigkeit erfolgt der Bruch der Probe. Abhängig von der Werkstoffart oder Werkstoffzustand unterscheided man verschiedene Bruchformen. |

| Streckgrenze | Re | MPa | meist ReH, bei Werkstoffen mit ausgeprägter oberer Streckgrenze

|

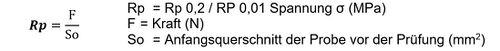

| Dehngrenzen | Rp | Mpa | Rp 0,2 bei Werkstoffen ohne ausgeprägte Streckgrenze wird die Rp 0,2 ermittelt, sie wird auch als technische Streckgrenze bezeichnet. Rp 0,01 technische Elastizitätsgrenze, gerade eben ermittelbare plastische Verformung, kennzeichnet den Übergang von der Mikroplastizität zum makroskopischen Fließen des Werkstoffes. |

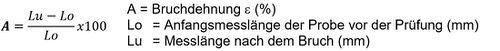

| Dehnung | A | % | Unter der Bruchdehnung A versteht man die bleibende Dehnung der Zugprobe nach dem Bruch. |

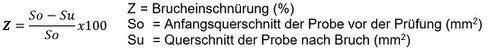

| Einschnürung | Z | % | Die Brucheinschnürung (Verformungszähigkeit) Z ist die größte bleibende Querschnittsänderung nach dem Bruch der Zugprobe. |

| Elastizitätzmodul | E | Mpa | Proportionalitätsfaktor E, er ist ein Maß für den Wiederstand, den ein Werkstoff seiner elastischen Verformung entgegensetzt. Der Elastizitätsmodul (auch Zugmodul, Elastizitätskoeffizient, Dehnungsmodul, E-Modul oder Youngscher Modul) ist ein Materialkennwert, der den Zusammenhang zwischen Spannung und Dehnung bei der Verformung eines festen Körpers bei linear-elastischem Verhalten beschreibt. |

| Querkontraktionszahl[6] | μ | Die Poissonzahl ν (auch Querkontraktionszahl, Querdehnungszahl oder Querdehnzahl genannt; auch mit μ bezeichnet) ist eine Größe in der Mechanik bzw. Festigkeitslehre. Sie dient der Berechnung der Querkontraktion und ist nach Siméon Denis Poisson benannt. Sie gehört zu den elastischen Konstanten eines Materials. | |

| Proportionalitätsgrenze | σP | MPa | Punkt im Spannungs-Dehnungs-Diagramm, der das Ende der Hoock'schen Geraden definiert. Ab hier sind Kraft und Weg nicht mehr proportional es findet eine bleibende Verformung statt. Dieser Punkt ist im Zugversuch nicht sicher ermittelbar und hängt sehr stark von den verwendeten Messmethoden ab. |

| Elastizitätsgrenze | σE | MPa | Als Elastizitätsgrenze eines Werkstoffes bezeichnet man die Größe der mechanischen Spannung, unterhalb der das Material elastisch ist, d. h., es nimmt wieder die ursprüngliche Form ein, wenn die Belastung entfernt wird (nicht-bleibende/reversible Verformung). Beim Überschreiten der Elastizitätsgrenze tritt eine irreversible Dehnung oder Stauchung bzw. eine plastische Verformung auf. Die Elastizitätsgrenzwerte werden neben anderen Materialkennwerten für die Berechnung und Bestimmung der Festigkeit und Stabilität mechanischer Konstruktionen verwendet. Im Spannungs-Dehnungs-Diagramm ist die Elastizitätsgrenze der Punkt, in dem die Spannungskurve vom linearen Verlauf abweicht. Dieser Punkt ist im Zugversuch nicht eindeutig definiert und hängt sehr stark von den verwendeten Messmethoden ab. Als Ersatzwert wird hier meistens die Rp 0,01, technische Elastizitätsgrenze ermittelt. |

Auswertung

Kurzzeichen für den Zugversuch

| Was | Kurzzeichen |

| Probendurchmesser | do |

| Durchmesser nach Bruch | du |

| Anfangsquerschnitt | So |

| Querschnitt nach Bruch | Su |

| Anfangsmesslänge | Lo |

| Messlänge nach Bruch | Lu |

| Maximalkraft nach Bruch | F |

| Paralle Länge | Lc |

Berechnung der Kennwerte aus Zugversuch

Normung des Zugversuches

Folgende Normen regeln Grundsätzlich den Zugversuch an metallischen Werkstoffen, verschieden Produktnormen können andere als in diesen Normen vorgegebene Versuchsparameter fordern.

| Norm | Bezeichnung | Teile |

|---|---|---|

| DIN 50125 | Prüfung metallischer Werkstoffe – Zugproben | |

| DIN EN ISO 6892 | Metallische Werkstoffe – Zugversuch | Teil 1 - Prüfverfahren bei Raumtemperatur Teil 2 - Prüfverfahren bei erhöhter Temperatur Teil 3 - Prüfverfahren bei tiefen Temperaturen Teil 4 - Prüfverfahren in flüssigem Helium (nur ISO Norm) |

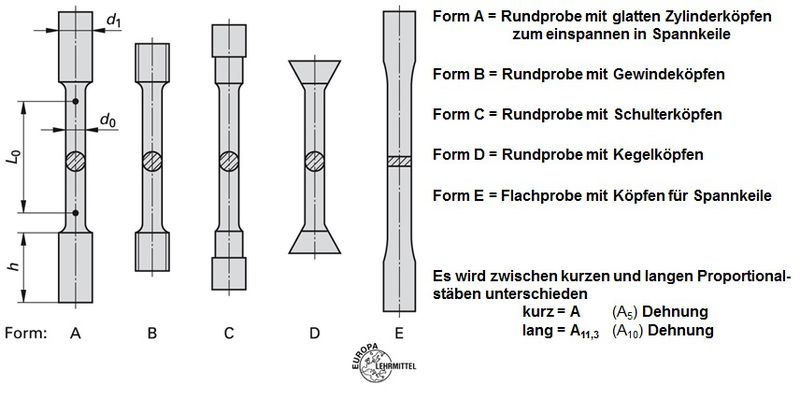

Probenformen

Grundsätzlich sind die Probenformen in der Internationalen Norm ISO 6592 nicht genormt. In Deutschland existiert jedoch die DIN 50125 Prüfung metallischer Werkstoffe – Zugproben, es wird empfohlen sich an die in dieser Norm angegebenen Probenformen soweit als möglich zu halten. Außerhalb der in der DIN 50125 vorgegebenen Probenformen, existieren noch eine Vielzahl von Produktnormen in denen spezielle Probenformen vorgegeben werden[2].

- DIN 50125 Prüfung metallischer Werkstoffe – Zugproben

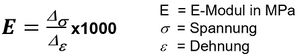

- DIN EN 1561 Zugproben aus Gusseisen mit Lamellengraphit

- DIN EN 1562 Zugproben aus Temperguss

- DIN EN 1563 Zugproben aus Gusseisen mit Kugelgraphit

- DIN EN 1564 Zugproben aus bainitischem Gusseisen

- DIN 50148 Zugproben für Druckguss aus Nichteisenmetallen

- DIN EN 895 Zugproben zur Prüfung von Schweißverbindungen metallischer Werkstoffe

- DIN 8525-1 Zugproben zur Prüfung von Hartlötverbindungen

| Norm | Beschreibung Probenforn |

| DIN 50125 Prüfung metallischer Werkstoffe – Zugproben |

|

| DIN 1561 Zugproben aus Gusseisen mit Lamellengraphit |

Einzelnachweise

- ↑ 1,0 1,1 Professur für Biomaterialien, Praktikum Werkstoffwissenschaft, Zugversuch, TU Dresden

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 2,6 Arnold Horsch, Vorlesung Grundlagen der Werkstoffprüfung 1+2, als Lehrbeauftrager an der Hochschule Pforzheim, 17.03.2017

- ↑ 3,0 3,1 3,2 3,3 3,4 3,5 Gernot Krankenhagen, Horst Laube, Werkstoffprüfung - Von Explosionen, Brüchen und Prüfungen, Sachbuch rororo, 1983

- ↑ Adolf Martens, Handbuch der Materialienkunde für den Maschinenbau, Erster Teil, Springer Verlag, Berlin, 1898

- ↑ 5,0 5,1 5,2 Arnold Horsch, Vortrag, Die Werkstoffprüfverfahren, Intensivseminar für Auszubildende und Labormitarbeiter, Arnold Horsch e.K., Remscheid

- ↑ https://de.wikipedia.org/wiki/Poissonzahl?oldformat=true, 05.04.2017