Glühverfahren

Inhaltsverzeichnis

Glühen

Hoch- und Durchwärmen auf eine Temperatur, Halten und nachfolgendes Abkühlen zum Erzielen einer bestimmten Gefügeausbildung oder Vermindern vorhandener Spannungen.[1]

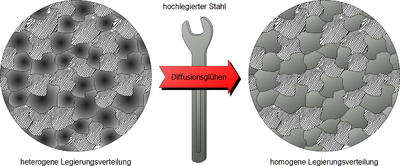

Diffusionsglühen

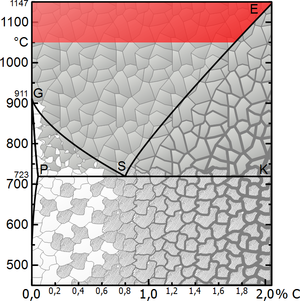

| Diffusionsglühen Ablauf[2] | Temperaturbereich des Diffusionsglühens | |

|---|---|---|

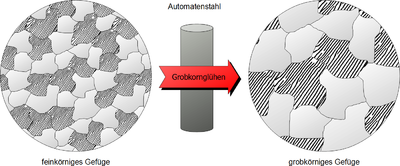

Grobkornglühen

[2]In der Regel ist ein grobkörniges Stahlgefüge aufgrund der relativ niedrigen Zähigkeits- und Festigkeitswerte unerwünscht. Einziger Vorteil eines gröberen Kornes ist die hieraus resultierende bessere Zerspanbarkeit, die der erhöhten Sprödigkeit des Grobkorns geschuldet ist (Beachte, dass sich Sprödigkeit und Zähigkeit immer umgekehrt verhalten). Vor allem für kohlenstoffarme Stähle mit einem Kohlenstoffgehalt unter 0,3 % bietet sich das sogenannte Grobkornglühen als Alternative zum Weichglühen an, um die Spanbarkeit entsprechend zu verbessern.

Beim Grobkornglühen wird der Stahl im Bereich zwischen 950 °C und 1100 °C geglüht. Bei diesen hohen Temperaturen können Diffusionsprozesse in ausreichendem Maße stattfinden, sodass sich die Atome an den Korngrenzen neu anlagern können und diese somit zum Wachsen bringen. Triebkraft hierfür ist letztlich die Verringerung der Oberflächenenergie, die mit einem größeren Korn einhergeht anstatt mit vielen kleinen. Da die Diffusionsprozesse Zeit benötigen, muss je nach Dicke des Werkstückes mehrere Stunden lang geglüht werden. Aufgrund der ungünstigen mechanischen Festigkeitseigenschaften, bleibt das Grobkornglühen auf kohlenstoffarme Stähle beschränkt und wird nur sehr selten angewandt. Nach der spanenden Bearbeitung des Grobkorngefüges (Ziel war es ja eine bessere Zerspanbarkeit herzustellen), kann dieses anschließend durch Normalglühen wieder beseitigt werden.

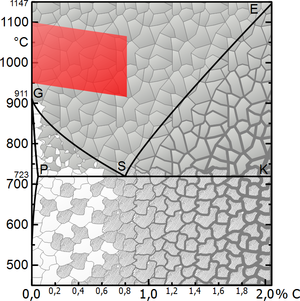

| Grobkornglühen Ablauf | Temperaturbereich des Grobkornglühens | |

|---|---|---|

Spannungsarmglühen

Ziel des Spannungsarmglühens, welches grundsätzlich auf alle metallischen Werkstoffe angewendet werden kann, ist die Verminderung innerer Spannungen (Eigenspannungen 1. und 2. Art) in Bauteilen ohne signifikante Änderung des Gefüges und der Materialeigenschaften. Derartige Spannungen können als Folge von Kaltverformung (z.B. Umformprozessen, Richten), nach dem Schweißen, nach spanabhebender Bearbeitung (z.B. Fräsen, Drehen), nach ungleichmäßiger Abkühlung (z.B. Schwindungsbehinderung beim Gießen) auftreten oder aus Gefügeumwandlungen resultieren. Die Überlagerung der Eigen- mit den im Einsatz auftretenden Beanspruchungsspannungen kann zu unerwünschten Formänderungen (Verzug) oder im ungünstigsten Fall sogar zum Bauteilversagen durch Bruch führen. Eine vollständige Beseitigung der Eigenspannungen ist dabei nachgewiesenermaßen nicht möglich, ein Spannungsabbau deutlich über 90% jedoch bei fachgerechter Ausführung die Regel. Hier liegt der qualitative Unterschied zum Rütteln / Vibrieren, welches bei Raumtemperatur durchgeführt wird und einen bei weitem nicht so umfassenden und gleichmäßigen Spannungsabbau bewirkt. Beim Spannungsarmglühen erfolgt durch die Erwärmung eine Absenkung der Streckgrenze des Werkstoffes unter den Betrag der vorliegenden inneren Spannungen. Der Spannungsabbau erfolgt durch die dabei im Gefüge ablaufenden Fließ- und Kriechvorgänge. Das Glühen beinhaltet demnach immer ein vollständiges Durchwärmen des Bauteils, in Abhängigkeit von der maximalen Wandstärke bei der entsprechenden Glühtemperatur. Diese liegt für allgemeine Baustähle im Bereich von 520°C bis 620°C. Feinkornstähle sollten nicht oberhalb von 580°C geglüht werden, da es ansonsten zu einer Gefügevergröberung kommen kann, die sich nachteilig auf die mechanischen Eigenschaften auswirkt. Vergütete Stähle sind im Hinblick auf den Anlasseffekt bei höchstens 30 °C unterhalb der letzten Anlasstemperatur zu glühen. Die Glühtemperatur von Gusseisenwerkstoffen ist abhängig von deren Legierungszustand (unlegiert: 500 - 550°C, niedriglegiert: 550 - 600°C, hochlegiert: 600 - 650°C). Gehärtete bzw. vergütete Gusseisen können ohne eine auftretende Gefügeänderung nicht spannungsarm geglüht werden, da die notwendigen Glühtemperaturen immer einen Anlasseffekt ausüben würden.

Auch NE-Werkstoffe, wie z.B. naturharte Al-Knetlegierungen können mit dem Ziel einer Spannungsverminderung bei ca. 200 - 250°C thermisch entspannt werden, wobei in diesem Fall der Begriff Glühen nicht verwendet werden sollte. Die beim Glühen ablaufenden Fließ- und Kriechprozesse benötigen Zeit und laufen bei höheren Temperaturen schneller ab. Glühtemperatur und Glühdauer bilden daher immer eine Einheit, d. h. dass eine geringere Glühtemperatur eine längere Glühdauer erfordert, um den gleichen Spannungsabbau zu realisieren. Überschlägig lässt sich die die Haltezeit bei Glühtemperatur mit ca. 1 - 2 min je mm der maximalen Wanddicke festlegen. Je niedriger also die zulässigen Restspannungen, desto höhere Glühtemperaturen innerhalb des optimalen Bereiches werden für den Spannungsabbau benötigt.

Neben der richtigen Wahl der Glühtemperatur und -dauer sind sowohl das Aufheizen als auch das Abkühlen von entscheidender Bedeutung für den Prozesserfolg. Diese beiden Prozessphasen sollten aufgrund der Wärmeleitung im Material entsprechend langsam erfolgen, damit der Temperaturgradient zwischen Bauteiloberfläche und - kern möglichst gering ist. Bei zu hohen Aufheiz- und / oder Abkühlraten können, trotz sachgemäßen Einhaltens der übrigen Verfahrensschritte, gerade bei Bauteilen mit großen Wanddickenunterschieden, neue innere Spannungen auftreten. Raten von maximal 80 K/h garantieren bei Bauteilen mit geringen Querschnittsunterschieden in vielen Fällen ein sehr gutes Ergebnis. Dennoch sind diese Werte im Einzelfall in Abhängigkeit von den Abmessungen und dem Ausgangszustand des zu glühenden Bauteils gesondert festzulegen. Insbesondere Gussstücke mit großen Wanddicken bzw. Wanddickenunterschieden sollten sehr langsam (mit < 30 K/h) erwärmt und abgekühlt werden, um eine gleichmäßige Durchwärmung des gesamten Querschnittes zu realisieren. Eine geregelte Abkühlung im Ofen bis ca. 250 ... 300 °C gewährleistet gleichmäßige Abkühlbedingungen und damit geringere Temperaturgradienten über den Bauteilquerschnitt. Unterhalb von 250 °C kann im Allgemeinen eine Restabkühlung an ruhender Luft erfolgen.

Beim Spannungsarmglühen wird das Werkstück unterhalb der PSK-Linie im Bereich zwischen 550 °C und 650 °C geglüht. Der Effekt des Spannungsabbaus beruht darauf, dass die Festigkeit des erwärmten Bauteils mit höherer Temperatur abnimmt. Fällt die Streckgrenze (Warmdehngrenze) dabei unter den Wert der Eigenspannungen, so werden diese durch plastische Verformung abgebaut. Die Versetzungen beginnen entsprechend zu wandern. Die Eigenspannungen können also immer nur bis maximal auf die entsprechende Warmdehngrenze abgebaut werden, niemals vollständig.

| Spannungsarmglühen Ablauf[2] |

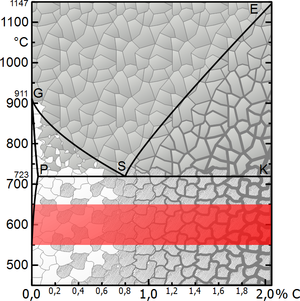

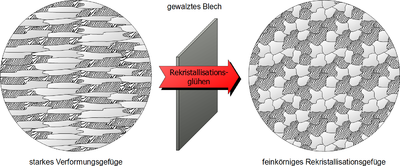

Rekristallisationsglühen

Das Gefüge von gewalzten, gebogenen oder tiefgezogenen Werkstücken wird durch die hohen Umformkräfte stark verformt. Hierdurch ändern sich auch die Werkstoffeigenschaften. Bei gewalzten Blechen kann dies zu einer starken Anisotropie durch die langgestreckten Kristalle führen, die auch als Walztextur bezeichnet wird. Zudem kommt es im Bereich der Umformstelle zur Kaltverfestigung, was die Festigkeit ansteigen lässt und die Verformbarkeit entsprechend herabsetzt. Soll das Bauteil in diesem Zustand weiter umgeformt werden, so steigt die Gefahr der Rissbildung. Mehrstufige Umformprozesse sind ohne Weiteres somit nicht möglich. Viele Bauteile bzw. Halbzeuge müssen allerdings im Laufe ihrer Produktion mehrfach umgeformt werden, um ihren Endzustand zu erreichen. So kann bspw. ein Stahlblock von mehreren Zentimetern Dicke nicht in einem Zuge bis auf wenige Millimeter gewalzt werden. Ziel muss es deshalb sein, die verformten Kristalle eines umgeformten Gefüges vor jedem mehrstufigen Umformprozess wieder in ihre ursprüngliche Form zu bringen. Dies kann mithilfe des sogenannten Rekristallisationsglühens erreicht werden.[2]

| Rekristallisationsglühen Ablauf[2] | Temperaturbereich des Rekristallisationsglühens | |

|---|---|---|

Beim Rekristallisationsglühen wird der Stahl unterhalb der PSK-Linie im Bereich zwischen 550 °C bis 700 °C geglüht. Es findet somit keine Gitterumwandlung statt, wie dies beim Normalglühen oder teilweise auch beim Weichglühen der Fall ist, obwohl auch bei diesen beiden genannten Verfahren ebenfalls ein Rekristallisationseffekt einsetzt. Beim Rekristallisationsglühen können die Korngrenzen durch Diffusionsprozesse wandern und die Körner sich somit neu bilden. Die verformten Körner nehmen ihre ursprüngliche Gestalt wieder an und der Werkstoff erhält seine Verformbarkeit zurück. Die Größe der rekristallisierten Körner hängt neben der Glühdauer und -temperatur in besonderem Maße davon ab, wie stark die einzelnen Körner verformt waren. Ein hoher Umformgrad mit sehr feinen langgestreckten Kristallen lässt das Gefüge eher feinkörnig rekristallisieren. Ein geringerer Umformgrad führt entsprechend zu einem grobkörnigeren Rekristallisationsgefüge. Gerade für ein gering verformtes Gefüge besteht hierdurch allerdings auch die Gefahr der Grobkornbildung. Diese Gefahr kann sich vor allem für kohlenstoffarme Stähle mit Kohlenstoffkonzentrationen unter 0,2% ergeben, sodass sich unter Umständen das Normalglühen besser für eine Kristallneubildung eignet. Für umwandlungsfreie Stähle, bei denen durch Legierungszusätze die γγ-αα-Umwandlung vollständig unterdrückt wird, bietet das Rekristallisationsglühen die einzige Möglichkeit der Feinkornbildung. Um also bei mehrstufigen Umformprozessen die Verformbarkeit des Werkstoffes stets zu erhalten, muss das Gefüge zwischen jedem Umformschritt rekristallisiert werden. Diese Verfahrensform wird dann auch als Zwischenglühen bezeichnet. Der Effekt der Rekristallisation kann auch bereits während dem Umformprozess selbst genutzt werden, indem im Bereich der Rekristallisationstemperatur umgeformt wird. Man spricht dann vom sogenannten Warmumformen. Wird der Werkstoff hingegen unterhalb der Rekristallisationstemperatur umgeformt (z.B. bei Raumtemperatur) spricht man vom Kaltumformen.

Perlitglühen

Das Perlitglühen von Gusseisen dient dem Einstellen eines voll- oder teilperlitischen Gefüges zur Verbesserung der Festigkeitseigenschaften und der Eigenschaftsangleichung in Bereichen unterschiedlicher Wanddicke. Der Zustand des Ausgangsgefüges ist dabei von untergeordneter Bedeutung. Der Prozess erfordert ein Austenitisieren im Bereich zwischen 850°C und 920°C mit anschließender Abkühlung an ruhender oder bewegter Luft, so dass einerseits Ferritbildung durch zu langsames Kühlen und andererseits Härtungsgefüge (Martensit) infolge einer zu hohen Abkühlrate vermieden wird. Insbesondere für Gusseisen mit kugeligem Graphit besteht bei längeren Haltezeiten oberhalb 900°C die Gefahr einer Kornvergröberung, welche sich negativ auf die Zähigkeitseigenschaften auswirken kann. Für ein vollständiges Austenitisieren (Kohlenstoffsättigung) genügt im Allgemeinen eine Stunde Haltezeit nach einer Durchwärmdauer von einer Stunde je 25 mm der größten Bauteilwanddicke. Falls im Hinblick auf die Zähigkeitseigenschaften kein rein perlitisches Gefüge erforderlich ist, kann dies durch entsprechende Variation von Glühtemperatur und -dauer sowie Abkühlrate und Ausfahrtemperatur realisiert werden. Im Anschluss an das Perlitglühen schließt sich meist ein Spannungsarmglühen an, um die infolge der zügigen Abkühlung verursachten inneren Spannungen zu reduzieren und die Zähigkeitseigenschaften zu verbessern. Gerade bei massiven und empfindlichen Bauteilen werden die beiden Prozesse oftmals direkt nacheinander ausgeführt. Hierbei wird die dem Perlitisieren folgende Luftabkühlung nach Abschluss der Perlitbildung abgebrochen und das Bauteil umgehend spannungsarm geglüht. Neben der Reduzierung des Rissrisikos bei empfindlichen Bauteilgeometrien, kann der Gesamtprozess auf diese Weise zeit- und energiesparender durchgeführt werden.

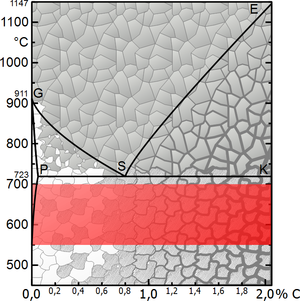

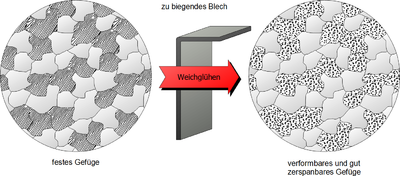

Weichglühen

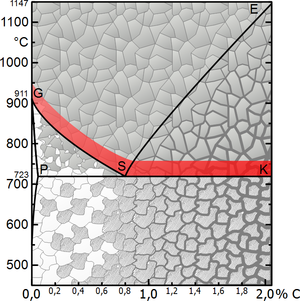

| Weichglühen Ablauf[2] | Temperaturbereich des Weichglühens | |

|---|---|---|

Normalglühen

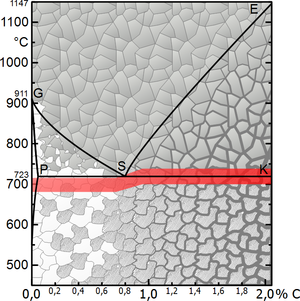

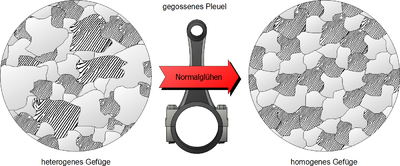

| Normalglühen Ablauf[2] | Temperaturbereich des Normalglühens | |

|---|---|---|

Lösungsglühen

Bearbeitungsglühen

Der in der Vergangenheit als BG-Glühen, jetzt FP, oder Bearbeitungsglühen bezeichnete Prozess wird in der aktuellen Normung mit dem Ferrit-Perlit-Glühen gleichgesetzt. Bezüglich der Prozessparameter Aufheizen und Halten ist das FP-Glühen mit dem Perlitisieren vergleichbar. Der wesentliche Unterschied besteht in einer gestaffelten Abkühlung mit einer Haltephase im Perlitbereich zur Bildung eines rein ferritisch-perlitischen Gefüges. Diese Wärmebehandlung wird insbesondere bei Einsatzstählen zur Verbesserung der Zerspanbarkeit angewendet.

Ferritglühen

Stabilisierungsglühen

Ferritisierungsglühen

Glühen von Gußwerkstoffen zum Beseitigen von Carbiden mit nachfolgendem langsamen Abkühlen zum Erzielen einer guten Spanbarkeit.[1]

Zähglühen

Kurzzeitiges Glühen ferritischer Chromstähle bei 750°C bis 850 °C mit anschließendem schnellen Abkühlen.[1]

Tempern

Der Begriff Tempern beschreibt allgemein das Erhitzen eines Materials über einen längeren Zeitraum. Durch Tempern ist es möglich, gezielt die Struktur eines Festkörpers zu ändern, beispielsweise das Gefüge bei Bauteilen aus Gusseisen.

Eine Wärmebehandlung während oder nach dem galvanischen Prozess bei der Herstellung von Teilen der Verbindungstechnik (z. B. Schrauben) wird ebenfalls als Tempern bezeichnet.

Auf weißen Temperguß

Um einen weißen Temperguss zu erhalten, wird der Temperrohguss (untereutektisches weißes Gusseisen) geglüht („Glühfrischen“). Damit wird der Kohlenstoffanteil im Gussstück weitestgehend gesenkt. Dadurch wird das Gussstück im Randbereich etwas zäher. Der Rohguss wird bei 1000 °C etwa 60–120h in einer oxidierenden Atmosphäre geglüht (im Gasstrom getempert). Dabei laufen folgende Reaktionen ab:

- Reaktion 1 (im Inneren des Gussteils):

- Fe3C → 3Fe + C

- Reaktion 2 (an der Oberfläche des Gussteils):

- C + O2 → CO2

- Reaktion 3 (eigentliche Entkohlung – selbstlaufender Prozess)

- CO2 + C → 2CO dazu kommt jetzt wieder O2 + 2CO → 2CO2

Der Zementit (Fe3C) des Gussstücks zerfällt in der ersten Reaktion in drei Eisen- und ein Kohlenstoffatom. Dieser Kohlenstoff reagiert an der Gussoberfläche mit dem Sauerstoff und wird dadurch dem Gussteil entzogen (Reaktion 2). Im Zuge des Bestrebens um einen Konzentrationsausgleich diffundiert weiter der Kohlenstoff aus dem Guss an den Rand des Gussstücks und verbindet sich mit dem Sauerstoff der umgebenden Luft. Dadurch findet eine allmähliche Entkohlung des Werkstücks statt (Reaktion 3). Gleichzeitig ballt sich der restliche Kohlenstoff im Kern des Gussstücks zu Temperkohleknöllchen zusammen. Die Entkohlung des Werkstücks ist stark abhängig von der Dauer des Tempervorgangs und von der Wanddicke des Gussstücks. Eine gleichmäßige Entkohlung entsteht nur bei einer Wanddicke von 2–3 mm, bei dickeren Gussstücken findet nur eine Randentkohlung und ein Zerfall des Zementits (Fe3C) zu Eisen und Temperkohle statt.

Gefügeausbildung

Das Gefüge des weißen Tempergusses bei Wanddicken unter 3 mm besteht aus einer ferritischen Matrix und ganz wenig bzw. keinen Temperkohleknöllchen (in der Mitte). Bei Wanddicken über 3 mm teilt sich das Gefüge des weißen Tempergusses in drei Bereiche auf:

- Die entkohlte Randzone, bestehend aus Ferrit. Die Oberfläche enthält oft einen mit Oxiden durchsetzten Saum.

- Der Übergangsbereich, bestehend aus einer ferritisch-perlitischen Grundmatrix und einigen Temperkohleknöllchen.

- Die Kernzone, bestehend aus einer perlitischen Grundmatrix und Temperkohleknöllchen.

Die Entkohlungstiefe wird durch eine mitgeglühte Keilprobe ermittelt. Ihr metallografischer Anschliff gibt Aufschluss über die Gefügeausbildung. Bei unsachgemäßem Tempern können Gefügefehler auftreten. Zum Beispiel können die Grafitnester zu sogenanntem „Faulbruch“ führen, sie sind schon im Rohguss entstanden. Es kann auch eine Rückentkohlungserscheinung auftreten, dabei scheiden sich am Rand Carbide am Ferrit ab in Form von Sekundärzementit, evtl. Ledeburit.

Auf schwarzen Temperguß

Beim Tempern wird bei neutraler Atmosphäre in zwei Stufen geglüht. Aufgrund der neutralen Atmosphäre wird hierbei das Gusseisen nicht entkohlt. Der Zementit zerfällt infolge des hohen Kohlenstoff– und Siliziumgehalts vollständig in Ferrit und Temperkohle: Fe3C → 3Fe + C. Die Temperkohle entsteht durch das Ausscheiden des elementaren Kohlenstoffs beim Glühen in Form von Knoten oder Flocken. Das Erscheinungsbild dieser Knoten hängt von dem Mangan–Schwefel–Verhältnis ab. Dadurch erreicht der Werkstoff stahlähnliche Eigenschaften der Duktilität.

- Die erste Stufe dieser Wärmebehandlung wird auch 1. Grafitisierungsstufe genannt. Eutektische Carbide zerfallen und lösen sich bei 940–960 °C in einer Zeit von ca. 20 h im Grundgefüge (Austenit). Dabei scheidet sich auch elementarer Kohlenstoff, wie oben erwähnt, als Temperknoten aus. Das Gefüge besteht nun aus Austenit und Temperkohle.

- Bei der zweiten Stufe, die man auch als 2. Grafitisierungsstufe bezeichnet, wird das Grundgefüge bestimmt. Um die zweite Stufe einzuleiten, wird die Temperatur auf ca. 800 °C abgesenkt. Wird nun langsam (mit 3–5 °C pro h) zwischen 800 und 700 °C abgekühlt oder mehrere Stunden zwischen 760 und 680 °C die Temperatur gehalten, so erfolgt eine stabile eutektoide Umwandlung. γ → α + C. Der Kohlenstoff hat somit die Möglichkeit, aus dem Austenit zu der bereits bestehenden Temperkohle zu diffundieren und dessen Bestandteil zu werden. Das Gefüge besteht dann aus Ferrit (Matrix) und Grafit und eventuellen Resten des Perlits. Die Temperkohle ist über den gesamten Querschnitt der Probe gleichmäßig verteilt. Der Werkstoff ist sehr weich und besteht aus Ferrit und Grafit. Bsp.: GJMB – 350 Bei der schnellen Abkühlung zwischen 800 und 700 °C an der Luft wird der eutektoide Bereich schnell durchlaufen und es entsteht ein eutektoid metastabil erstarrtes Gefüge aus Perlit.

- Durch sehr schnelles Abkühlen entsteht ein martensitisches Gefüge. Nach dem Tempern kann noch angelassen werden. Bei beispielsweise 600 °C entsteht GJMB – 700, bei 700 °C GJMB – 450. Bei 620 °C wird der Perlit eingeformt (globularer Zementit).

Kennzeichnend für schwarzen Temperguss ist, dass das Gefüge bis auf eine schmale Randzone von 0,2 mm Tiefe ohne Temperkohle auf Grund der nichtentkohlenden Glühung wanddickenunabhängig ist.

Gefügeausbildung

In der ersten Glühstufe zerfällt der Zementit des Ledeburits, bei 950 °C zu Austenit und Temperkohle. Während der zweiten Glühstufe zerfällt der Austenit zu Ferrit und Temperkohle. Das Grundgefüge hängt von der Abkühlungsgeschwindigkeit im eutektoiden Bereich ab.

- Ferritisches Grundgefüge

- Durch langsames Abkühlen zwischen 700 und 800 °C (Genaueres s. Herstellung) findet die eutektoide Umwandlung unter stabilen Bedingungen statt. γ → α + C

- Der Ferrit bildet die Matrix, und die Temperkohle liegt gleichmäßig verteilt vor, wenn in allen Bereichen der Probe in etwa dieselben Abkühlungsbedingungen galten. Je weniger Mangan und Schwefel vorhanden sind, umso kompakter ist die Temperkohle ausgebildet. Mangan und Schwefel hindern den Grafit daran, sich in Kugelform zu agglomerieren, woraus die zerklüftete und knotenförmige Ausbildung der Temperkohle folgt.

- Perlitisches Grundgefüge

- Durch das Erwärmen auf 700–800 °C,schnelles Abkühlen (vorangegangenes Abschrecken s. Herstellung) erstarrt der Werkstoff metastabil zu Perlit. γ → α + Fe3C. Hier bildet der Perlit das Grundgefüge. Auch bei dieser Erstarrung kann die Temperkohle unterschiedlich ausgebildet sein.

- Martensitisches Grundgefüge

- Bei sehr schneller Abkühlung entsteht das martensitische Gefüge. Die Diffusion wird durch die sehr hohe Abkühlungsgeschwindigkeit unterdrückt. Durch den teilweisen Zusammenfall des Raumgitters entsteht ein durch den Kohlenstoff verzerrtes und verspanntes Gitter, es entsteht Martensit. Das Vergütungsgefüge entsteht durch das Anlassen des martensitischen Gefüges oder durch gesteuerte Abkühlung auf dieses Gefüge.

- Mischgefüge

- Es können auch ferritisch-perlitische Gefüge entstehen. Das geschieht, wenn die eutektische Erstarrung teilweise stabil und metastabil stattfindet. Schmelze → γ + C (stabil) und Schmelze → γ + Fe3C (metastabil).

Die eutektoide Umwandlung verläuft wieder metastabil. Zu erwarten ist ein Gefüge mit je nach Abkühlungsgeschwindigkeit unterschiedlich viel Perlit- und Ferritanteil und Temperkohle. Die Temperkohle kann unterschiedliche Formen, Größen und Anordnungen besitzen.

Einzelnachweise

- ↑ 1,0 1,1 1,2 1,3 TGL 21862/01, Wärmebehandlung von Eisenwerkstoffen - Klassifizierung und Terminologie der Grundverfahren, 1982, Norm der DDR

- ↑ 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 Dipl.-Ing.-Päd. Andreas Höfler, 75443 Ötisheim, Akazienweg 8, Maschinenbau & Physik, www.ahoefler.de/de/maschinenbau/werkstoffkunde/27-waermebehandlung.html

- ↑ Glüherei GmbH Magdeburg, Homepage, www.glueherei.de