Kerbschlagbiegeversuch

Ich biete zu diesem Thema das Seminar Intensivseminar für Auszubildende und Labormitarbeiter an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Verlinkte Seiten

Inhaltsverzeichnis

Einleitung

Der Kerbschlagbiegeversuch ist ein 1905 von Augustin Georges Albert Charpy eingeführtes Verfahren der Werkstoffprüfung, mit dem relativ schnell und einfach Zähigkeitseigenschaften von Werkstoffen bestimmt werden können. Dabei wird das Verhalten eines länglichen Quaders, der einseitig gekerbt (meist V-, seltener U-Kerbe) und im temperierten Zustand (gekühlt oder erwärmt) ist, bei hoher Verformungsgeschwindigkeit (Schlagbeanspruchung) untersucht. Hierzu wird ein Pendelschlagwerk verwendet. Die Kerbschlagarbeit K (Kerbschlagzähigkeit) ist ein Maß für die Widerstandsfähigkeit eines Werkstoffes gegen eine schlagartige (dynamische) Beanspruchung. Die Einheit ist die geleistete Kerbschlagarbeit (J). Bei metallischen Werkstoffen ist die Kerbschlagzähigkeit ein wichtiger Richtwert, der wesentliche Eigenschaften des Werkstoffes erfasst.

- der Kerbschlagbiegeversuch nach Charpy ist nicht nur wegen seiner einfachen und Kostengünstigen Versuchsdurchführung von großer Bedeutung, sondern vor allem wegen der Erfassung der wichtigsten Zähigkeitsrelevanten Parameter

- mehrachsiger Spannungszustand

- Temperatur

- Beanspruchungsgeschwindigkeit[1]

- in den Normenwerken finden sich neben Mindestanforderungen der Festigkeit in der Regel auch Mindestwerte für die Zähigkeit (Kerbschlagarbeit).

- beim Kerbschlagbiegeversuch wird mit Hilfe eines Pendelschlagwerkes eine gekerbte Normprobe zerschlagen.

- sls Maß für die Zähigkeit des zu prüfenden Werkstoffes wird beim Kerbschlagbiegeversuch diejenige Arbeit angesehen, die zum Zerschlagen der der Probe erforderlich ist.

Die Prüfung des Zähigkeitsverhaltens von Werkstoffen ist von großer Bedeutung.

Der Kerbschlagbiegeversuch ist in den folgenden Normenwerken genormt:

- DIN EN ISO 148-1, Metallische Werkstoffe - Kerbschlagbiegeversuch nach Charpy - Teil 1: Prüfverfahren

- ASTM E 23, Standard Test Methods for Notched Bar Impact Testing of Metallic Materials

- Die Prüfung nach ASTM stellt eine hohe Anforderung an das Pendelschlagwerk, so das die Vergleichbarkeit Versuche nach ASTM und ISO nicht gegeben ist.

Was ist Zähigkeit?

Unter der Zähigkeit eines Werkstoffes oder eines Bauteiles versteht man die Fähigkeit, von außen zugeführte Energie in plastische Verformungsarbeit umzuwandeln, ohne das ein Anriss oder Bruch eintritt. Sie beschreibt also die Widerstandsfähigkeit eines Werkstoffes gegen Bruch oder Rissausbreitung[1]. Die Zähigkeit ist keine Werkstoffeigenschaft, da Sie in hohem Maße von äußeren Einflüssen abhängt.

Diese Sind insbesondere:

- tiefe Temperaturen (Tieftemperaturversprödung)

- hohe Beanspruchungsgeschwindigkeit (Schlagversprödung)

- mehrachsige Spannungszustände (Spannungsversprödung)

- Werkstoffbereiche, die einen spröden Riss initiieren können (z.B. ungünstige Gefügezustände oder Eigenspannungen in Schweißnahtbereichen)

Ein Werkstoff ist daher nicht zäh oder spröde, sondern er verhält sich zäh oder spröde!

Mit dem Kerbschlagbiegeversuch wird Kerbschlagarbeit K (Einheit Joule J) ermittelt, sie ist das Maß für die Widerstandsfähigkeit des Werkstoffes gegen zügige Schlagartige Beanspruchung. Die Kerbschlagarbeit K eines Werkstoffes kann mitunter stark von der Temperatur abhängen.

- zum Nachweis einer Sprödbruchneigung wird der Kerbschlagbiegeversuch daher fast immer bei unterschiedlichen Prüftemperaturen durchgeführt.

- die Proben werden hierzu erwärmt bzw. abgekühlt und anschließend sofort zerschlagen.

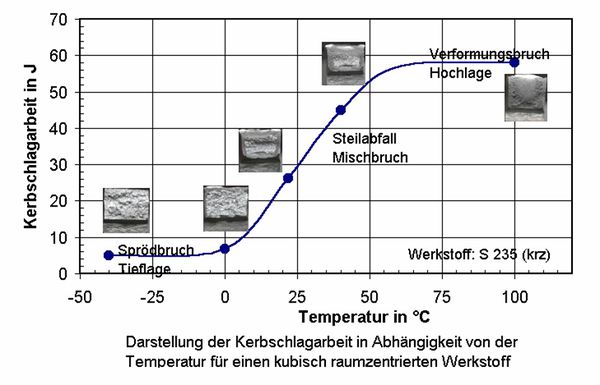

- trägt man die Kerbschlagarbeit über der Prüftemperatur auf, erhält man die Kerbschlagarbeit-Temperatur-Kurve KT-Kurve eines Werkstoffes.

KT-Kurve

Neben der Bestimmung der Kerbschlagzähigkeit bei Raumtemperatur ist es von besonderem Interesse die Temperatur zu ermitteln bei der, bei gleichen Prüfbedingungen, nur durch Veränderung der Prüftemperatur die Kerbschlagzähigkeit verringert wird. In diesem Abfall der Kerbschlagzähigkeit wird dann die Übergangstemperatur Tü bestimmt. Das nachfolgende Bild gibt eine solche Kerbschlagarbeit Temperaturkurve wieder.

Kerbschlagarbeit Temperaturkurve mit Steilabfall[1]

Kerbschlagarbeit Temperaturkurve mit Steilabfall[1]

Der Steilabfall kann durch unterschiedliche Einflüsse nach links oder rechts auf der Prüftemperatur Achse verschoben werden, Einflussgrößen sind:

- Probe länger Verschiebung des Steilabfalls nach links

- Probe breiter Verschiebung des Steilabfals nach rechts

- Kerb schärfer Verschiebung des Steilabfals nach rechts

- Kerb tiefer Verschiebung des Steilabfals nach rechts

- Schlaggeschwindigkeit größer Verschiebung des Steilabfals nach rechts

- Auflagerentfernung größer Verschiebung des Steilabfals nach links

- Werkstoff vergütet Verschiebung des Steilabfals nach links (gegenüber dem normalgeglühtem Zustand)

- überhitzt Verschiebung des Steilabfals nach rechts

- kaltverformt Verschiebung des Steilabfals nach rechts

- gealtert Verschiebung des Steilabfals nach rechts

Um eine sichere Prüfung zu Gewährleisten müssen absolut vergleichbare Prüfbedingungen hergestellt werden.

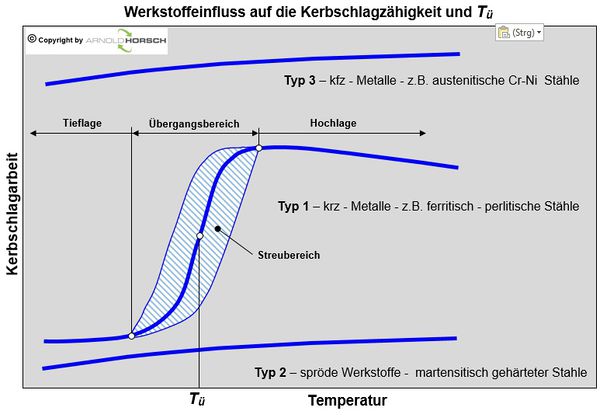

[2] Kerbschlagarbeit Temperaturkurve mit Streubereich im Steilabfall, Kerbschlagarbeit austenitischer- und martensitischer Werkstoffe

[2] Kerbschlagarbeit Temperaturkurve mit Streubereich im Steilabfall, Kerbschlagarbeit austenitischer- und martensitischer Werkstoffe

- Stähle mit ferritisch-perlitischem Gefüge (un- und niedrig legierte Stähle) sowie Metalle bzw. Legierungen mit krz-Gitter zeigen bei hohen Temperaturen relativ hohe Kerbschlagarbeiten (man spricht auch von der Hochlage der Kerbschlagarbeit-Temperatur-Kurve)

- bei tiefen Temperaturen dagegen werden niedrige Kerbschlagwerte erreicht (Tieflage)

- Ursache ist die mit einer sinkenden Temperatur zunehmende Blockierung der Versetzungsbewegungen auf den ohnehin wenigen Gleitebenen des krz-Gitters

- zwischen Hoch- und Tieflage liegt der Steilabfall, hier streuen die Messwerte mitunter sehr stark, so das mehrere Proben bei der selben Temperatur geprüft werden sollten

Zähigkeitsbestimmung

Der Kerbschlagbiegeversuch dient zur Beurteilung der Zähigkeit von Stahl und Stahlguß, er eignet sich vor allem für die Überwachung der Wärmebehandlung und für den Nachweis der Neigung zum Trennbruch (z.B. nach Alterung oder im anlaßspröden Zustand) sowie zur Untersuchung von Stumpfschweißnähten. Die dabei verbrauchte Schlagarbeit ist ein Maß für die Widerstandsfähigkeit des Werkstoffes gegen schlagartige Beanspruchung. Das ist die verbrauchte Schlagarbeit(K), sie wird auch Kerbschlagarbeit genannt und in (J) Joule gemessen. Ebenfalls gehört die Bestimmung von Tü = Übergangstemperatur zu diesen Kennwerten.

Neben dem Kerbschlagbiegeversuch gibt es noch weitere Versuche zur Bestimmung des Sprödbruchsicherheit bzw. Werkstoffzähigkeit, zu den wichtigsten gehören:

- Kerbzugversuch

- Pellini Versuch (Stahl-Eisen-Prüfblatt 1325)

- Robertson Versuch

Der Kerbschlagbiegeversuch ist der wichtigste und am meisten eingesetzte Versuch, dass Zähigkeitsverhalten von Werkstoffen zu bestimmen.

Versuchsdurchführung

Wie wird die Kerbschlagarbeit (Kerbschlagzähigkeit) ermittelt? Für die Beurteilung der Sprödbruchsicherheit müssen Prüfbedingungen gewählt werden, die einen spröden Anriss auslösen können. Solche Bedingungen sind:

- tiefe Temperaturen (Tieftemperaturversprödung)

- hohe Beanspruchungsgeschwindigkeit (Schlagversprödung)

- mehrachsige Spannungszustände (Spannungsversprödung)

- werkstoffbereiche, die einen spröden Riss initiieren können (z.B. ungünstige Gefügezustände oder Eigenspannungen in Schweißnahtbereichen)

Um eine sichere Prüfung zu Gewährleisten müssen absolut vergleichbare Prüfbedingungen hergestellt werden.

Welche Prüfbedingungen müssen eingehalten werden, damit die Prüfergebnisse reproduzierbar sind?

- im Kerbgrund der Proben dürfen mit bloßem Auge keine Riefen erkennbar sein, die parallel zum Kerbgrund verlaufen

- die Proben dürfen nicht an Flächen gekennzeichnet werden die mit Auf- und Widerlager in Berührung kommen

- die Kennzeichnung muss mindestens 5mm vom Kerb entfernt erfolgen, dadurch wird eine Beeinflussung durch Kaltverfestigung vermieden

- die Auftreffgeschwindigkeit des Hammers ist genormt und muss gewährleistet sein

- das Pendelschlagwerk muss starr ausgeführt und standfest aufgestellt sein und der EN-Norm 10045-2 entsprechen

- die Grenzmaße der Proben, nach DIN EN ISO 148-1 müssen eingehalten werden

- die Kerbschlagarbeitswerte dürfen nur unter gleichen Bedingungen verglichen werden.

KT-Kurve / Kerbschlagarbeit-Temperatur Kurve

Prüfmaschinen

Zur Prüfung der Kerbschlagzähigkeit werden Pendelschlagwerke eingesetzt, nachfolgendes Bild zeigt ein Pendelschlagwerk.

Formelzeichen

Zur Berechnung der Kerbschlagarbeit werden die folgenden Formelzeichen benötigt[1].

| Kurzzeichen | Einheit | Bedeutung |

| K | J | Kerbschlagarbeit (J) |

| m | Kg | Masse des Pendelhammers |

| g | Erdbeschleunigung | |

| H | m | Fallhöhe des Pendelhammers vor dem Schlag |

| h | m | Steighöhe des Pendelhammers nach dem Schlag |

| Tü | °C | Übergangstemperatur |

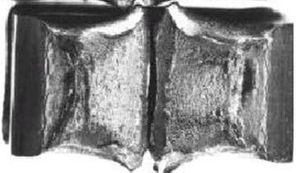

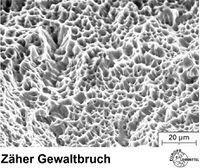

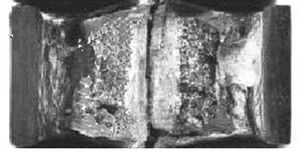

Bruchbilder des Kerbschlagbiegeversuches

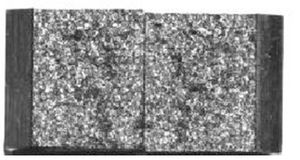

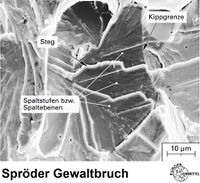

Die Bruchbilder beim Kerbschlagbiegeversuch werden in 3 Gruppen eingeteilt, die wie folgt bezeichnet werden:

| Bruchart | Beschreibung | Bild |

| Trennbruch | transkristaline Bruchfläche |  [1] [1]  [2] [2]

|

| Verformungsbruch | sehniges Aussehen der Bruchfläche |  [1] [1]  [2] [2]

|

| Mischbruch | beide Arten der Bruchfläche treten auf |  [1] [1]

|

Es kann gefordert werden die Anteile der entsprechenden Bruchanteile zu dokumentieren, in diesem Fall müssen die prozentualen Bruchanteile bestimmt werden.

- Z.B.

- Verformungsbruch 30%

- Sprödbruch 70%

Versuchsauswertung

Die Lage des Steilabfalls in der KT-Kurve wird mit Hilfe von Tü Übergangstemperatur angegeben.

Die Übergangstemperatur Tü ist eine wichtige Größe des Kerbschlagbiegeversuches, sie wird zur Werkstoffauswahl und zum Vergleich von Werkstoffen und Werkstoffzuständen herangezogen[1]. Sie kann auf unterschiedliche weise definiert sein, u.a. als die Temperatur bei der:

- die Kerbschlagarbeit einen bestimmten Wert annimmt

- ein bestimmter Prozentsatz der Kerbschlagarbeit der Hochlage erreicht wird (z.B. 50%)

- der spröde Trennbruchanteil verschwindet, d.h. die Hochlage erreicht wird

- ein bestimmter Anteil an spröder oder duktiler Bruchfläche vorhanden ist (z.B. 50%)

- graphisch aus der Kerbschlagarbeit-Temperatur Kurve

Einzelnachweise

<references>

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 Arnold Horsch, Vorlesung Mechanische Werkstoffprüfung, Hochschule Pforzheim, 17.03.2017

- ↑ 2,0 2,1 2,2 2,3 Volker Läpple, Berthold Drube, Georg Wittke, Catrin Kammer,Werkstofftechnik Maschinenbau – 5. Auflage, VERLAG EUROPA-LEHRMITTEL, Haan-Gruiten

- ↑ Arnold Horsch, Vortrag, Die Werkstoffprüfverfahren, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid