Fehlermöglichkeiten bei der Härteprüfung

Verlinkte Seiten

Inhaltsverzeichnis

Fehlermöglichkeiten bei der Härteprüfung

Wie bei allen Prüfverfahren kann auch bei der Härteprüfung vieles falsch gemacht werden, die Fehlermöglichkeiten sind zahlreich.[1]

Grundfehler

Nachfolgend einige der Grundsätzlichen Fehlermöglichkeiten die bei allen Härteprüfverfahren gemacht werden können.

Typische Fehler, klassische Härteprüfverfahren[1][2]

- Unkenntnis der Prüfverfahren / Normen

- Unkenntnis der gültigen Vorschriften

- Gefügeeinflüsse bei gleicher Härte

- falsches auflegen der Teile - Hohllage (Schüsselung)

- Spannfehler

- falsche Auflagevorrichtung

- falsche Probenvorbereitung

- Erwärmung durch Trennen oder Schleifen

- zu grober / falscher Anschliff

- Erwärmung durch Einbettung in Warmeinbettpresse

- „Korrekt“ kalibrierte Maschine, die falsch misst

- nicht korrigierte konvex-konkave Oberflächen „Korrekturwerte“

- das falsche Härteprüfverfahren

- defekter Eindringkörper

- nicht entfettete Oberflächen

- einfach keine Ahnung und munter drauflosprüfen

Typische Fehler, mobiler Härteprüfverfahren[1][2]

- alle vorgenannten Fehler

- zu wenig Masse (Bauteilgewicht)

- zu geringe Wandstärke

- falsche Werkstoffwahl am Prüfgerät

|}

Detailierte Fehler nach Fehlerbild

| Fehler | Fehlermöglichkeit | Was wars | Lösung |

|---|---|---|---|

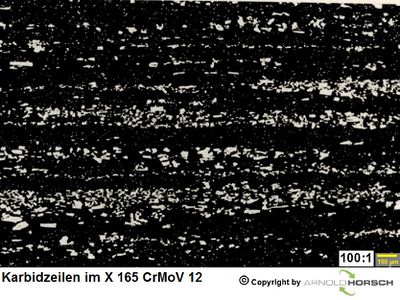

| Streuende Härtewerte

Stark streuende Härtewerte bei einem 1.2601, X165CRMoV12

|

Fehlermöglichkeiten[2]

|

Was war's?[2]

|

Lösung

|

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig, ist 55 HRC Zeichnungsvorschrift

|

Fehlermöglichkeiten[2]

|

Was war's?[2]

|

Lösung

|

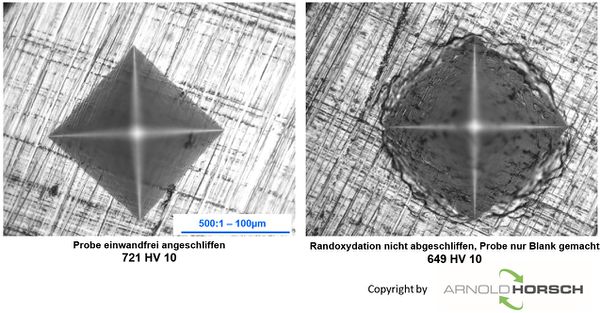

| CHD Oberflächenhärte zu niedrig

CHD Oberflächenhärte zu niedrig ist 650 HV 10 Zeichnungsvorschrift

|

Fehlermöglichkeiten[2]

|

Was war's?[2]

|

Lösung

|

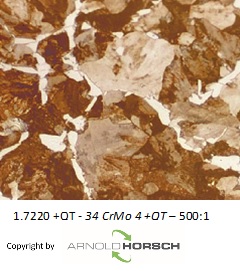

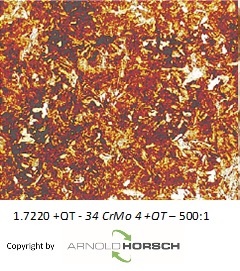

| Härte i.O., Bauteil versagt

Bauteil vergütet Zeichnungsvorschrift

Bauteil versagt im Einsatz bei richtiger Härte |

Fehlermöglichkeiten[2]

|

Was war's?[2] [4]

|

Lösung

|

| Falscher HRC Wert

Soll = 58+4 HRC Ist = 56 HRC Härteprüfmaschine

|

Fehlermöglichkeiten[2]

|

Was war's?[2]

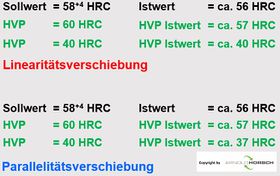

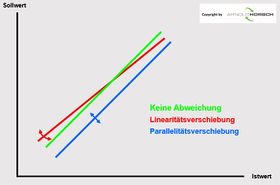

Eine Überprüfung mit Härtevergleichsplatten kann folgende Ergebnisse ergeben Wird eine Rockwellhärteprüfmaschine überprüft, müssen immer mind. 2 Härtevergleichsplatten und zwar eine Weiche und eine Harte, zum Einsatz kommen. Nur so können die typischen Fehler einer Rockwellhärteprüfmaschine, die Linearitäts- oder die Parallelitätsverschiebung, festgestellt werden

|

Lösung

In beiden Fällen, wenn der Fehler nicht gefunden wird, ist unbedingt eine Wartung, Justage und Neukalibrierung der Prüfmaschine durchzuführen. |

| Wiederholgenauigkeit der HRC Werte auf Härtevergleichsplatte > 1 HRC bei 60,4 HRC | Fehlermöglichkeiten[2]

|

Was war's?[2]

Was tun?[2]

|

Lösung

|

Einzelnachweise

- ↑ 1,0 1,1 1,2 1,3 Arnold Horsch, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ 2,00 2,01 2,02 2,03 2,04 2,05 2,06 2,07 2,08 2,09 2,10 2,11 2,12 2,13 2,14 2,15 Arnold Horsch, Vortrag, Fehlermöglichkeiten bei der Härteprüfung, Seminar Härteprüfung in Theorie und Praxis, Arnold Horsch e.K., Remscheid

- ↑ 3,0 3,1 3,2 DIN ISO 15787 Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag Gmbh, Berlin

- ↑ 4,0 4,1 4,2 Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015