Normgerechte Prüfvorschriften erstellen

Die Prüfung wärmebehandelter Bauteile ist eine elementarer Schritt in der Fertigungskette von Komponenten. Zu beachten ist, dass sich aus der Prüfvorschrift oftmals auch die Wärmebehandlungsvorschrift ableitet, dies wird oftmals vergessen, d.h. stimmt die Prüfvorschrift nicht ist auch die Vorgabe für die Wärmebehandlung schwer festzustellen. Gerade dieser Teil der Bauteilspezifikation / Zeichnung ist oftmals Fehlerhaft und bietet somit ein breites Spektrum an Möglichkeiten der Interpretation und des vorprogrammierten Streites der beteiligten Parteien bei Unklarheiten.

Bereits seit den 70iger Jahren gab es erste Bestrebungen für die Erstellung von Zeichnungen eine einheitliche Regelung einzuführen, in dieser Zeit entstand in Deutschland die DIN 6773, Wärmebehandlung von Eisenwerkstoffen - Darstellung und Angaben wärmebehandelter Teile in Zeichnungen. Obwohl wir nun seit mehr als vierzig Jahren eine Normung zu diesem Thema haben, scheint das Wissen hierüber mehr oder weniger nicht vorhanden zu sein. Die DIN 6773 ist so gut gewesen das Sie fast 100%ig in die neue internationale Norm DIN EN ISO 15787,Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben eingegangen ist.

Inhaltsverzeichnis

Anwendungsbereich

DIN EN ISO 15787, Technische Produktdokumentation – Wärmebehandelte Teile aus Eisenwerkstoffen – Darstellung und Angaben, Januar 2010 (ISO 15787:2001)

Diese Internationale Norm gilt für die Kennzeichnung des Endzustandes wärmebehandelter Teile aus Eisenwerkstoffen in technischen Zeichnungen.

Hier ist zu beachten, daß der Endzustand des Bauteiles gemeint ist und nicht ein Zwischenschritt der Fertigung. Soll eine Wärmebehandlung in mehreren Schritten durchgeführt werden, reicht eine Zeichnungsvorschrift unter Umständen nicht aus, hier sollte dann eine HTO oder ein HTS erstellt werden. In diesen Unterlagen können auch erweiterte Prüfvorschriften untergebracht werden, evtl. ist eine gesonderte Prüfanweisung zu erstellen.

Beispiel:

An einer Welle soll nach der Wärmebehandlung,vor dem Schleifen, die CHD geprüft werden. Steht in der Zeichnung CHD 1,0+0,3, dies legt fest welche CHD nach der Wärmebehandlung vorhanden sein muß, Vorschrift 1,0 - 1,3 mm. Hat die Wärmebehandlung eine CHD von 1,1 mm erzeugt und das Schleifaufmaß ist 0,3 mm, wird nach dem Schleifen nur noch eine CHD von 0,7 mm vorhanden sein, also zu wenig. Hier wäre also eine HTO erforderlich gewesen, die diesen Fall beschreibt und für die Wärmebehandlung eine andere CHD z.B. CHD 1,3+0,3 mm festgelegt hätte, somit wäre sichergestellt das nach dem Schleifen die CHD innerhalb der geforderten Toleranz ist, siehe Bild.

Begriffe und Abkürzungen

Im Zuge der Internationalisierung des Normwesens wurde für viele Bereiche neue Begriffe und Abkürzungen für die Zeichnungsangaben eingeführt. Diese müssen generell bei der Erstellung Normgerechter neuer Zeichnungen angewendet werden.

| Kurzzeichen | Altes Kurzzeichen | Beschreibung | Description E |

| CHD | Eht | Einsatzhärtungs-Härtetiefe | Case hardening depth |

| CD | AT | Aufkohlungstiefe | Carburization depth |

| CLT | VS | Verbindungsschichtdicke | Compound layer thickness |

| FHD | Sht | Schmelzhärtungs-Härtetiefe | Fusion hardness depth |

| NHD | Nht | Nitrier-Härtetiefe | Nitriding hardness depth |

| SHD | DS - Rht | Einhärtungs-Härtetiefe

(Synonym: Randschichthärtungs-Härtetiefe) |

Surface hardening depth |

| FTS | Schmelzhärteplan | Fusion treatment specification | |

| HTO | WBA | Wärmebehandlungsanweisung | Heat-treatment order |

| HTS | Wärmebehandlungsplan | Heat-treatment specification |

Ausführungsbeispiele

An dieser Stelle soll nur wenige Beispiele für eine Normgerechte Zeichnungsvorschrift angegeben werden, für weitere Informationen Details siehe DIN EN ISO 15787.

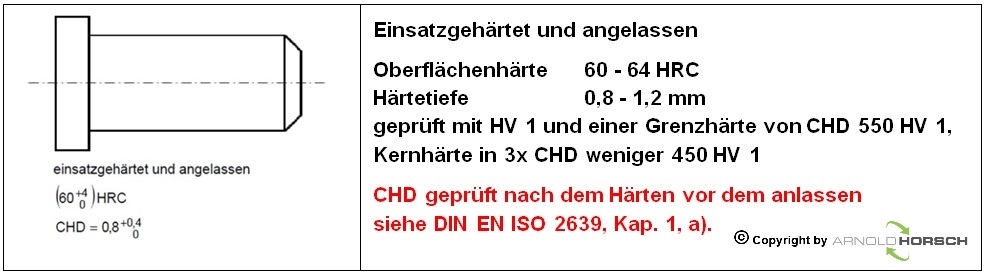

| Beispiel Prüfvorschrift

CHD Einsatzhärtung |

|

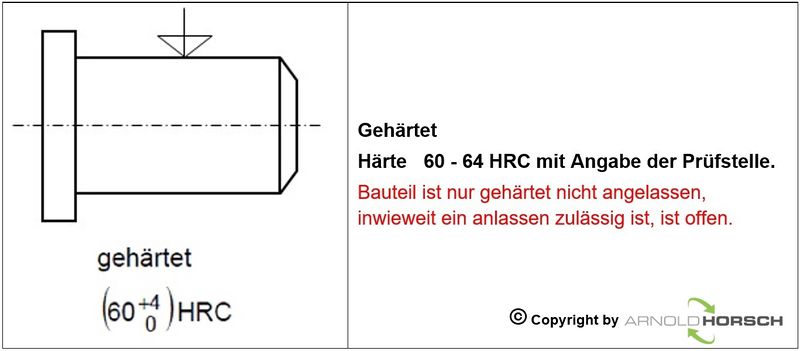

| Beispiel Prüfvorschrift

Gehärtet |

|

Zeichnungsangaben

Allgemeines

Zeichnungsangaben zum wärmebehandelten Zustand können sich sowohl auf den Einbau- oder Endzustand als auch auf den Zustand unmittelbar nach dem Wärmebehandeln beziehen. Dieser Unterschied ist unbedingt zu beachten, da wärmebehandelte Teile häufig nachträglich noch, z. B. durch Schleifen, bearbeitet werden. Dadurch verringert sich insbesondere bei einsatzgehärteten, randschichtgehärteten, randschichtschmelz-gehärteten und nitrierten Teilen die Härtetiefe, bei nitrocarburierten Teilen die Verbindungsschichtdicke. Es muss dabei die Bearbeitungszugabe beim Wärmebehandeln entsprechend berücksichtigt werden. Sofern keine separate Zeichnung für den Zustand nach dem Wärmebehandeln mit den entsprechenden Angaben für den Zustand vor einem anschließenden Bearbeiten erstellt wird, ist durch geeignete Hinweise 2) zu verdeutlichen, auf welchen Zustand sich die jeweiligen Zeichnungsangaben beziehen. 2) Dies kann z. B. durch Vorbearbeitungsmaße (in eckigen Klammern [ ]), durch zusätzliche Darstellungen oder durch zusätzliche Wortangaben: „vor dem Schleifen", „nach dem Schleifen" erfolgen.

Werkstoffangaben

Unabhängig vom Wärmebehandlungsverfahren muss im Allgemeinen in der Zeichnung erkennbar sein, welcher Werkstoff für das wärmebehandelte Werkstück verwendet worden ist (Werkstoffname, Hinweis auf Stückliste usw.).

Wärmebehandlungszustand

Der Zustand nach dem Wärmebehandeln ist durch Wortangaben, die diesen Zustand kennzeichnen, z. B. „gehärtet“, „gehärtet und angelassen“, „nitriert“, festzulegen.

Sind mehrere Wärmebehandlungen erforderlich, so sind sie in den Wortangaben entsprechend der Reihenfolge ihrer Durchführung aufzuzählen, z. B. „gehärtet und angelassen“. Die Wortangaben sind in Übereinstimmung mit ISO 4885 auszuwählen. Der wärmebehandelte Zustand kann auf verschiedene Weise erreicht werden. Die Gebrauchseigenschaften können dadurch voneinander abweichen. Sofern es für den wärmebehandelten Zustand erheblich ist, müssen in ergänzenden Unterlagen verfahrenstechnische Einzelheiten festgelegt werden.

Härteangaben

Es wird unterschieden zwischen Oberflächenhärte, Kernhärte und Härtewerten.

Oberflächenhärte

Die Oberflächenhärte muss als Vickershärte in Übereinstimmung mit ISO 6507-1, als Brinellhärte in Übereinstimmung mit ISO 6506-1 oder als Rockwellhärte in Übereinstimmung mit ISO 6508-1 angegeben werden. In den Fällen, in denen die Teile im wärmebehandelten Zustand an der Oberfläche Bereiche mit unterschiedlicher Härte aufweisen müssen, sind zusätzliche Härtewerte anzugeben (siehe Abschnitt 5 der ISO 15787).

Kernhärte

Die Kernhärte ist in die Zeichnung einzutragen, wenn dies notwendig und ihre Prüfung vorgeschrieben ist. Die Kernhärte muss als Vickershärte in Übereinstimmung mit ISO 6507-1, als Brinellhärte in Übereinstimmung mit ISO 6506-1 oder als Rockwellhärte (Verfahren B und C) in Übereinstimmung mit ISO 6508-1 angegeben werden.

ANMERKUNG Zur Prüfung ist eine Zerstörung oder Beschädigung des Werkstücks unumgänglich. Gegebenenfalls kann die Prüfung an einer zu diesem Zweck zusammen mit den Werkstücken wärmebehandelten Kontrollprobe vorgenommen werden.

Härtewerte

Allen Härtewerten muss eine Toleranz zugeordnet werden. Die Toleranzen sollten größtmöglich sowie funktionsgerecht sein.

Typische Toleranzangabe sind

| Verfahren | Toleranz | Beispiel | Erklärung |

| HV 10 | + 100 HV | 700 + 100 HV 10 | Eine Toleranzangabe kleiner 100 HV ist nur schwer zu Prüfen wenn auch noch die Messunsicherheit in die Betrachtung einbezogen wird. |

| HB 2,5/187,5 | + 50 HB | 350 + 50 HB 2,5/187,5 | Eine Toleranzangabe kleiner 50 HB ist nur schwer zu Prüfen wenn auch noch die Messunsicherheit in die Betrachtung einbezogen wird |

| HRC | + 4 HRC | 58 + 4 HRC | Eine Toleranzangabe kleiner 4 HRC ist nur schwer zu Prüfen wenn auch noch die Messunsicherheit in die Betrachtung einbezogen wird.

Bei der HRC Prüfung sind Toleranzen kleiner 4 HRC generell nicht sicher Prüfbar, die Toleranz sollte mind. 4 HRC groß sein. |

Kennzeichnung der Messstellen

Wenn es erforderlich ist, die Messstelle in der Zeichnung zu kennzeichnen, ist das Symbol für Messstelle nach Bild 1 a) einzutragen. Das Symbol muss direkt mit einer Kennzahl für die Messstelle nach Bild 1 b) verknüpft und es muss die genaue Lage entsprechend bemaßt (siehe z. B. Bilder 2, 3 und 5) werden, siehe DIN EN ISO 15787.

Härtetiefe, (SHD, CHD, FHD, NHD)

Die Härtetiefe ist entsprechend dem jeweiligen Wärmebehandlungsverfahren als Einhärtungs-Härtetiefe (SHD), Einsatzhärtungs-Härtetiefe (CHD), Schmelzhärtungs-Härtetiefe (FHD) oder Nitrier-Härtetiefe (NHD) anzugeben.

Allen Härtetiefenwerten ist eine Toleranz zuzuordnen. Allen Härtetiefen sollte eine größtmögliche und funktionsgerechte Grenzabweichung zugeordnet werden.

Die Kernhärte ist in die Zeichnung einzutragen, wenn dies notwendig und ihre Prüfung vorgeschrieben ist. Die Kernhärte wird als Vickershärte in Übereinstimmung mit ISO 6507-1, als Brinellhärte in Übereinstimmung mit ISO 6506-1 oder als Rockwellhärte (Verfahren B und C) in Übereinstimmung mit ISO 6508-1 angegeben.

ANMERKUNG Zur Prüfung ist eine Zerstörung oder Beschädigung des Werkstücks unumgänglich. Gegebenenfalls kann die Prüfung an einer zu diesem Zweck zusammen mit den Werkstücken wärmebehandelten Kontrollprobe vorgenommen werden.

Aufkohlungstiefe (CD)

Die Aufkohlungstiefe wird üblicherweise mit einem Kohlenstoffgehalt, angegeben als Massenanteil in Prozent, als Grenzmerkmal aus dem Kohlenstoffverlauf ermittelt (vergleiche ISO 4885). Der Grenzkohlenstoffgehalt ist dann als Index dem Kurzzeichen hinzuzufügen. BEISPIEL CD0,35 bedeutet einen Grenzkohlenstoffgehalt von 0,35 % Massenanteil.

Die Kernhärte ist in die Zeichnung einzutragen, wenn dies notwendig und ihre Prüfung vorgeschrieben ist. Die Kernhärte wird als Vickershärte in Übereinstimmung mit ISO 6507-1, als Brinellhärte in Übereinstimmung mit ISO 6506-1 oder als Rockwellhärte (Verfahren B und C) in Übereinstimmung mit ISO 6508-1 angegeben.

ANMERKUNG Zur Prüfung ist eine Zerstörung oder Beschädigung des Werkstücks unumgänglich. Gegebenenfalls kann die Prüfung an einer zu diesem Zweck zusammen mit den Werkstücken wärmebehandelten Kontrollprobe vorgenommen werden.

Der Aufkohlungstiefe ist eine Toleranz zuzuordnen. Für die Anwendung dieser Internationalen Norm muss die untere Grenzabweichung Null betragen.

Die Toleranzen sollten größtmöglich sowie funktionsgerecht sein.

Verbindungsschichtdicke (CLT)

Die Verbindungsschichtdicke ist die Dicke des äußeren Bereichs der Nitrierschicht (siehe ISO 4885). Sie wird üblicherweise lichtmikroskopisch ermittelt.

Die Verbindungsschichtdicke CLT muss sich innerhalb der erlaubten Grenzabweichungen befinden. Ihr sollte eine größtmögliche, jedoch funktionsgerechte Grenzabweichung zugeordnet werden. Für die Anwendung dieser Internationalen Norm muss die untere Grenzabweichung Null betragen.

Angaben zur Festigkeit

Wenn Festigkeitswerte verwendet werden, sind diesen Toleranzen zuzuordnen. Wenn Proben der Werkstücke zur Prüfung benötigt werden, sind diese zur selben Zeit wärmezubehandeln wie die Werkstücke; die Stelle der Entnahme ist zu kennzeichnen.

In diesem Fall entfällt die Angabe der Kernhärte. Die Festigkeitswerte müssen sich innerhalb der erlaubten Grenzabweichungen befinden. Dem Festigkeitswert sollte eine größtmögliche, jedoch funktionsgerechte Grenzabweichung zugeordnet werden. Für die Anwendung dieser Internationalen Norm muss die untere Grenzabweichung Null betragen.

Festigkeitswerte sollten nur wenn notwendig angegeben werden.

Gefügezustand

Erforderlichenfalls dürfen die Angaben zur Härte und Härtetiefe durch Angaben zum Gefügezustand der wärmebehandelten Teile ergänzt werden, z. B. maximaler Restaustenitanteil.

ANMERKUNG Zur Prüfung des Gefügezustandes ist eine Zerstörung oder zumindest Beschädigung des Werkstückes unumgänglich. Es kann jedoch genügen, das Prüfen an einer zu diesem Zweck zusammen mit den Werkstücken wärmebehandelten Kontrollprobe vorzunehmen.

Zeichnerische Darstellung

Für weitere Informationen Details siehe DIN EN ISO 15787.