Metallographie

Inhaltsverzeichnis

Definition der Metallographie

Die Metallographie ist eine metallkundliche Untersuchungsmethode. Sie umfasst die optische Untersuchung einer Metallprobe mit dem Ziel einer qualitativen und quantitativen Beschreibung des Gefüges. Es sind dabei makroskopische, mikroskopische und elektronenmikroskopische Gefügebetrachtungen zu unterscheiden.

Metallographische Probenpräparation – die Schliffherstellung

Probenentnahme

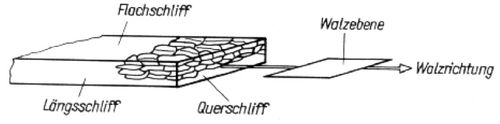

Die Probenentnahme muss dem Untersuchungszweck angepasst sein. Bei Bauteilen die eine irgendwie geartete Vorzugrichtung haben wie z.B. gewalztes Blech muss bei der Probenentnahme zwischen Quer-, Längs- und Flachschliff unterschieden werden. Durch die Probenentnahme darf das Gefüge nicht verändert werden. So muss bei mechanischer Abtrennung durch Anwendung geeigneter Kühlmittel die Probenerwärmung möglichst klein gehalten werden, um Gefügebeeinflussungen zu verhindern. Starke Erwärmung oder Formänderung sind auf jeden Fall zu vermeiden.

Proben können durch verschiedene Verfahren entnommen werden

Verfahren der Probenentnahme

- Trennen

- Schneiden

- Sägen

- Brennen

Einfassen, bzw. Einbetten der Probe

Zur besseren Handhabung und/ oder zum Randschutz werden die Proben eingefasst oder eingebettet.

Man unterscheidet verschiedene Methoden:

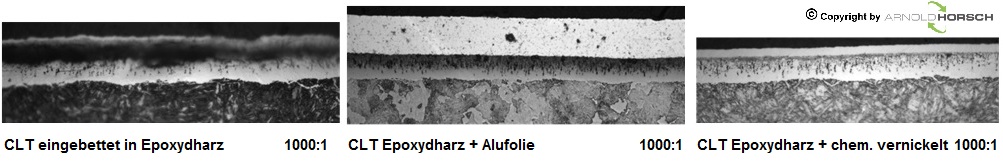

- Warmeinbetten in Kunststoff oder anderen Materialien, mit zusätzlichem Schutz durch eine Alufolie, wird zum Randschutz angewandt um auch die äußersten Bereiche einer Probe sauber zu erkennen

- Warmeinbetten in Kunststoff oder anderen Materialien, mit zusätzlichem Schutz durch eine chemische oder galvanische Beschichtung, wird insbesondere zum Randschutz angewandt um auch die äußersten Bereiche einer Probe sauber zu erkennen

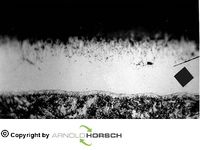

Im vorstehenden Bild ist einmal eine Verbindungsschicht (CLT) mit verschiedenen Einbettmethoden dargestellt. Sehr gut erkennbar ist, dass ohne einen Kantenschutz die Verbindungsschicht nicht einwandfrei zu Präparieren wäre.

Schleifen + Polieren

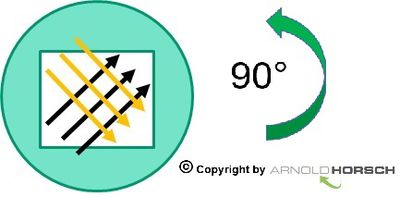

Zur Sichtbarmachung des Gefüges ist eine absolut plane, d.h. polierte Oberfläche Voraussetzung. Hierzu wird die Oberfläche vorsichtig schrittweise geschliffen, wodurch eine eventuell vorhandene verformte Schicht abgetragen werden soll. Das Schleifen erfolgt von Hand mit Schleifpapier, das auf einer ebenen Platte oder auf einer Drehscheibe aufliegt, oder mit einer automatischen Schleif- und Poliermaschine. Beim ersten Schleifschritt wird normalerweise grobes Schleifpapier benutzt, welches anschließend schrittweise durch Schleifpapier mit feineren Körnungen ersetzt wird. Nach jedem Schleifprozess wird die Probe um 90° gedreht und in der gleichen Schleifrichtung weitergeschliffen, bei automatischen Schleifgeräten wird die Probe permanent gedreht. Auf diese Weise werden die Schleifriefen des vorher benutzten Papiers beseitigt. Wegen der Gefahr unzulässiger Erwärmung darf die Metallprobe nicht zu kräftig auf die Unterlage aufgedrückt werden. Die Schmier- und Kühlflüssigkeit soll gleichzeitig das Schleifpapier und die Probe von ausgebrochenen Schleifkörnern reinigen.

Danach erfolgt das Polieren, durch Polieren werden die vom Schleifprozess zurückbleibenden Schleifriefen beseitigt sowie eine evtl. noch vorhandene dünne Verformungsschicht weiter abgetragen. Auf Samt- oder Wolltüchern aufgetragene geschlämmte Tonerde (AI203), Magnesia Usta (MgO), Poliergrün (Cr203) , Polierrot (Fe203) oder heute fast ausschließlich Diamantsuspensionen, dienen dafür als Poliermittel.

Die Elastizität der Poliertücher beeinflusst die Poliergüte. Durch Polieren mit einem weichen Tuch entsteht eine riefenfreie Oberfläche, dabei runden sich die Kanten mehr oder weniger ab, auch ist mit RiefenbiIdung durch Abtragen weicher nichtmetallischer Einschlüsse zu rechnen. Durch Polieren mit einem härteren Tuch lässt sich die Kantenabrundung und Reliefbildung eher vermeiden, man erhält aber keine absolut kratzerfreie Oberfläche. Poliertücher werden während des Polierprozesses mit destilliertem Wasser oder bei Verwendung von Diamantsuspensionen mit alkoholischen oder wässrigem Lubricant geschmiert. Auch nach jedem Polierprozess wird die Probe um 90° gedreht und in der gleichen Polierrichtung weiterpoliert, bei automatischen Poliergeräten wird die Probe permanent gedreht. Auf diese Weise werden die Schleif- und Polierspuren des vorherigen Arbeitsganges entfernt.

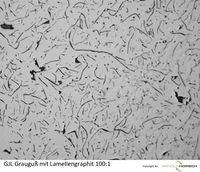

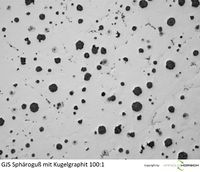

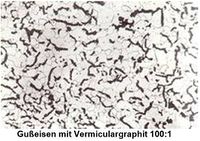

Im polierten Zustand lassen sich unter dem Mikroskop bereits nichtmetallische Einschlüsse, wie Karbide, Sulfide oder Oxyde im Stahl, Graphit im Grauguss, oder Unregelmäßigkeiten, wie Poren, Risse, Lunker u.a., jedoch keine Gefüge erkennen.

Ätzen

Zu einer Gefügeentwicklung ist Ätzen notwendig. Da der chemische Angriff des Ätzmittels auf die verschieden Gefügebestandteile von deren Orientierung und chemischen Zusammensetzung abhängt, wird Reflexionsverhalten der Gefügebestandteile so verändert, dass eine eindeutige Unterscheidung möglich wird. Um ein zu starkes Angreifen des Ätzmittels zu verhindern, wird es z.B. mit Alkohol, Glyzerin oder Glykol verdünnt. Bei Ätzmitteln, welche die Haut angreifen, färben oder verätzen können, werden die Proben mit Hilfe von Ätzzangen aus beständigem Material, wie nichtrostendem Stahl und Nickel, angeätzt. Danach wird die Probe mit Wasser und Alkohol abgespült, in warmer Luft gründlich getrocknet und unter dem Mikroskop betrachtet. Die nachfolgende Tabelle gibt einen groben Überblick über die gebräuchlichsten Ätzmittel für Eisen und Stahl.

| Ätzmittel | Zusammensetzung | Anwendung |

|---|---|---|

| Nital | 1-3%ige Salpetersäure, wässrig oder alkoholisch | Mikroätzmittel zur Gefügeentwicklung des Mikrogefüges (Gefügeentwicklung) zur Verwendung gebracht.

Universal anwendbar, unlegierte- und niedriglegierte Stähle, Vergütungsstähle, Gusseisen etc. |

| Pikral | 1-5%ige Pikrinsäure, alkoholisch | Mikroätzmittel zur Gefügeentwicklung von z.B. Werkzeugstählen und weichgeglühten Kohlenstoffstählen, zur Darstellung feinster Gefügedetails. |

| V2A Beize | 100 ml destilliertes Wasser +

100 ml konzentrierte Salzsäure + 10 ml konzentrierte Salpetersäure + 0,3 ml Vogels Sparbeize |

Mikroätzmittel für hochlegierte Chrom-Nickelstähle (Typ V2A / V4A Stähle), artgleiche Schweißzusatzwerkstoffe und austenitische Gusswerkstoffe. Mit dem Ätzmittel kann man verschiedene Gefüge und Phasen entwickeln (z.B. Korngrenzenausscheidungen, Sigma-Phase etc.). Austenit und Delta-Ferrit sind genau so anätzbar wie Karbidausscheidungen. Beste Ergebnisse erreicht man durch eine Erwärmung des Ätzmittels (ca. 50°C – 70°C) und anschließende bewegte Tauchätzung. |

| Ätzmittel nach Bechet-Beaujard | 88 g Pikrinsäurelösung 1,2 %

und 5 g Natriumdodecylbenzylsulfonat /l in Wasser |

Mikroätzmittel zur Sichtbarmachung der ehemaligen Austenitkorngrenzen, das Ätzmittel ist anwendbar an Prüfstücken, die im gehärteten oder vergüteten Zustand vorliegen. Zur mikrofotografischen Bestimmung der scheinbaren Korngrenzen. Die Ätzdauer beträgt je nach Stahlsorte ca. 20 – 30 Minuten. |

| Makroätzung | 5%ige Salpetersäure, wässrig | Makroätzmittel, makroskopischen Schweißnahtätzung unlegierter und niedriglegierter Stähle und zur Darstellung von Seigerungszonen und Aufkohlungszonen |

| Makroätzung | 10-15%ige Salpetersäure, wässrig | Makroätzmittel, Sichtbarmachung gehärteter Randzonen, ferritische Schweißnahtverbindungen (Stahl und Stahlguss), wie 5%ige aber aggressiver |

| Ätzmittel nach Oberhoffer | Makroätzmittel zur Sichtbarmachung von Primärstrukturen (Faserverlauf), dieses Ätzmittel wird angewendet, um Phosphoranreicherungen, und damit den Faserverlauf, sichtbar zu machen. | |

| Ätzmittel nach Adler | Lösung A: 3 g Ammoniumchlorocuprat + 25 ml destilliertes Wasser

Lösung B: 15 g Eisen(III)-chlorid + 50 ml konzentrierte Salzsäure Nachdem sich alles vollständig gelöst hat, Lösung B in A geben |

Makroätzmittel für hochlegierte, korrosionsbeständige Stähle sowie für Nickellegierungen, Primär zur makroskopischen Schweißnahtbeurteilung zu verwenden. Kontrastreiche Darstellung der einzelnen Schweißlagen und der Wärmeeinflusszonen. Als Warmätzmittel können hiermit auch hochlegierte Sonderstähle angeätzt werden. |

Fragen zu Ätzmittel hier hilft

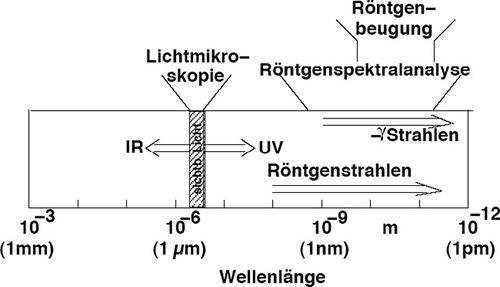

Betrachten

Makroskopie

Mikroskopie

Fachbegriffe und Definitionen

- Um eine einwandfreie Bestimmung metallischer Gefüge und Prüfungen durchzuführen muss man als erstes einmal eine Sprache Sprechen um Missverständnisse zu vermeiden. Sich an die in den Regeln der Technik benutzten Fachwörter halten und keine anderen Pseudo- oder Phantasiebezeichnungen benutzen, sollte selbstverständlich sein ist es aber leider nicht. Die Fachbegriffe zu allen Themen sind in Normen, Kompendien und Fachbüchern verzeichnet. Da wo es Normen gibt z.B. DIN EN ISO 4885, sind die korrekten Normbegriffe zu verwenden. Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen.

- Um alle Missverständnisse zu vermeiden die bei der Interpretation von Fachbegriffen entstehen, habe ich mir die Mühe gemacht aus unterschiedlichen Literaturstellen und Normen einen Glossar über die Wortbedeutungen der einzelnen Fachbegriffe der Werkstoffprüfungen, der Wärmebehandlungsverfahren und weiterer Bedeutungen mit Ihren Definitionen, zu erstellen. Die in diesem Glossar angegebenen Definitionen stammen aus den relevanten DIN EN ISO Normen und aus Fachbüchern und erheben keinen Anspruch auf Vollständigkeit, werden aber ständig ergänzt.

- Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen. Um alle Missverständnisse zu vermeiden die bei der Interpretation von Begriffen entstehen, werden nachfolgend die einzelnen Gefügebestandteile und weitere allgemein fachbegriffe Bergriffe der Metallographie mit Ihren Definitionen, aufgelistet. Die hier angegebenen Definitionen stammen aus den relevanten internationalen Normen und aus Fachbüchern. Diese Zusammenfassung erhebt keinen Anspruch auf Vollständigkeit und wird ständig erweitert.

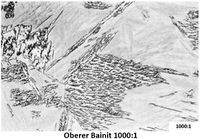

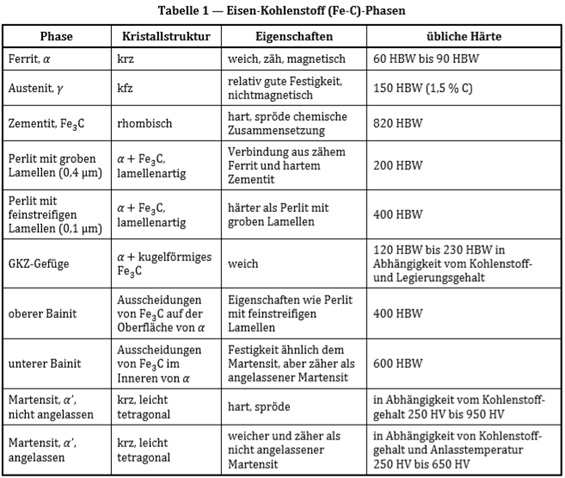

Definition der Gefügebestandteile

Die genaue Definition der Gefügebestandteile und Phasen und deren Beschreibung ist eine eigene Wissenschaft, die Metallographie. Zwei Metallographen können, da es sich um eine Erfahrungswissenschaft handelt, trefflich über die genaue Zusammensetzung einer Probe streiten. Worüber Sie sich aber nicht Streiten sollten ist die genaue Bezeichnung der Gefügebestandteile. Dies ist aber leider nicht so, da hier ein echter Wildwuchs, der Bezeichnung der Gefügebestandteile existiert. So kann es sein das der eine Metallograph Sorbit sagt und der andere feinstlamellarer Perlit, und beide meinen das gleiche und verstehen was anderes. Aus diesem Grunde habe ich mir die Mühe gemacht und die Literatur und die Normen durchforstet und die gültigen Definitionen zusammen getragen.

Was ist das Gefüge

Im Werkstoff vorhanden spezifische gewünschte oder nicht gewünschte Strukturzusammensetzung aus den verschiedenen Gefügebestandteilen, wie Ferrit, Perlit, Martensit, Bainit, Austenit, Restaustenit, Carbiden und anderen Phasen.

Allgemein Bergriffe der Metallographie

| Bedeutung | Beschreibung | |

|---|---|---|

| Ätzen | Dient zur Sichtbarmachung der verschiedenen Gefügebestandteile mittels eines Ätzmittels. | |

| Ätzmittel | Säure, Laugen oder deren Gemische zum anätzen von Schliffen. | |

| Bildreihe | Darstellung bestimmter Merkmale des Werkstoffgefüges in mehr oder weniger regelmäßiger Abstufung in einer Reihe von Bildvorlagen zur einfachen, aber hinreichend genauen Beurteilung des Gefüges, insbesondere bei laufenden Prüfungen (z.B. Bildreihe der Carbidausbildung, der Graphitausbildung, der nichtmetallischen Einschlüsse u.a.: z.B. Stahl-Eisen-Prüfblätter, ISO Normen). | |

| Carbidzeilen | Ansammlung von Carbiden in Zeilenform vorwiegend in hochkohlenstoffhaltigen Stählen z.B. Schellarbeitsstahl, Kaltarbeitsstahl usw.. | |

| Einbetten | Einbetten einer metallographischen Probe in Kunststoff oder anderen Einbettmitteln. | |

| Einformung | Gestaltänderung von Carbidteilchen, z. B. Zementitlamellen, in eine beständigere kugelige Form | |

| Einhärtungsschicht | durch Abschrecken gehärtete Randschicht eines Werkstückes, deren Dicke im Allgemeinen durch die Einhärtungstiefe festgelegt ist | |

| Entkohlung | Verringerung des Kohlenstoffgehaltes in der Randschicht eines Werkstückes.

ANMERKUNG Dies kann ein teilweiser (Abkohlung) oder ein nahezu vollständiger Entzug (Auskohlung) des Kohlenstoffes sein. Beide Entkohlungsarten zusammen werden als „Gesamtentkohlung“ bezeichnet. (Siehe ISO 3887.) | |

| Entkohlungstiefe | Abstand von der Oberfläche eines Werkstückes bis zu einer die Dicke der entkohlten Schicht kennzeichnenden Grenze

ANMERKUNG Diese Grenze ist je nach Art der Entkohlung unterschiedlich und kann durch Verweisung auf einen Gefügezustand, Härtewert oder den Kohlenstoffgehalt des unveränderten Grundwerkstoffes (siehe ISO 3887) oder einen anderen festgelegten Kohlenstoffgehalt gekennzeichnet werden. | |

| eutektoidische Umwandlung | reversible Umwandlung von Austenit in Perlit (Ferrit und Zementit), die bei einer konstanten Temperatur abläuft, feste Lösung Mischkristall homogene, feste, kristalline Phase aus zwei oder mehreren Elementen.

ANMERKUNG Man unterscheidet den Substitutionsmischkristall, bei dem Gitteratome des Grundelements durch Atome des Lösungsmittels ersetzt sind, und den Einlagerungsmischkristall, bei dem sich Fremdatome auf Zwischengitterplätzen des Grundelementes befinden. | |

| feste Lösung | Mischkristall

homogene, feste, kristalline Phase aus zwei oder mehreren Elementen ANMERKUNG Man unterscheidet den Substitutionsmischkristall, bei dem Gitteratome des Grundelements durch Atome des Lösungsmittels ersetzt sind, und den Einlagerungsmischkristall, bei dem sich Fremdatome auf Zwischengitterplätzen des Grundelementes befinden. | |

| Gefügebestandteile | Bestandteile der einzelnen vorhandenen Strukturen (Gefüge) wie, Perlit, Martensit, Bainit, Austenit, Restaustenit, Carbiden und anderen Phasen, in verschiedenen Prozentzahlen | |

| intermetallische Verbindung | Verbindung von zwei oder mehreren Metallen mit anderen physikalischen Eigenschaften und anderer Kristallstruktur als die der reinen Metalle oder ihrer festen Lösungen | |

| Korn | Kristallit, Einzelkristall einer vielkristallinen Gestalt (oder Form)

ANMERKUNG Die Form eines Ferritkorns kann k-r-z sein. | |

| Korngrenze | Grenzfläche zwischen zwei Körnern mit unterschiedlicher kristallographischer Orientierung | |

| Korngröße | Kenngröße für die Abmessungen eines Korns, wie im metallographischen Schliff sichtbar; siehe ISO 643 oder ASTM E112.

ANMERKUNG Die Art des Korns sollte angegeben werden, z. B. austenitisch, ferritisch, usw.. Die Korngröße ist ein maß für den Raum- insbesondere den Flächeninhalt der als „idealen Körper“ vorgestellten Kristallite innerhalb eines Kristallhaufwerkes. Die „Korngröße“ gibt in der Regel ein Mittel über mehrere Körner an und wird durch Vergleich mit Bildreihen, Linienschnittverfahren und Bildanalytisch ermittelt. | |

| Korngröße

Prüfung nach McQuad-Ehn |

Prüfverfahren zur Bestimmung der scheinbaren Austenitkorngröße von Einsatzstählen. Die Prüfergebnisse werden als von 1 aufsteigende Kennzahlenreihe dargestellt, für weitere Informationen siehe ISO 643 | |

| Makrogefüge | Gefüge eines Werkstoffes, das mit bloßem Auge oder nur geringer optischer Vergrößerung (Lupe) erkennbar ist. | |

| Materialografie | Materialografie ist ein Kunstwort welches geschaffen wurde um die „metallographischen“ Prüfmethoden, die heute auch bei anderen als metallischen Werkstoffen eingesetzt werden neu zu benennen.

Dieser Begriff wird immer öfter bei der Untersuchung von Metallen eingesetzt, dies ist falsch. | |

| Metallmikroskop | Ein Metallmikroskop hat die Aufgabe, die Beobachtung und Auswertung einer geätzten oder ungeätzten Probenoberfläche zu ermöglichen. | |

| Metallographische Präparation | Herstellung einer metallographischen Probe, mit den verschiedenen Präparationsschritten, zur Sichtbarmachung der Gefügebestandteile. | |

| Metallographische Untersuchung | Metallographische Untersuchungen geben Auskunft über den Gefügeaufbau. | |

| Mikrogefüge | Gefüge eines Werkstoffes, erst bei Anwendung besonderer optischer (Mikroskop) Hilfsmittel erkennbar ist. | |

| Mischkristall | Kristall, in dessen Gitter (Kristallgitter) Atome des Grundelementes durch Atome eines oder mehrerer anderer Elemente ersetzt sind (Substitutionsmischkristall) oder in dessen Gitter Atome eines oder mehrerer Elemente auf Zwischengitterplätze eingelagert sind (Einlagerungsmischkristall). | |

| nadelige Struktur von Gusseisen | graues Gusseisen mit Kugelgraphit. Es unterscheidet sich vom grauen Gusseisen mit Lamellengraphit in seiner chemischen Zusammensetzung lediglich durch die Zugabe von Magnesium (von 0,04 % bis 0,06 %), Cer und seltenen Erden, welche die Bildung des Kugelgraphits beeinflussen.

ANMERKUNG Üblicherweise wird Gusseisen mit nadeliger Struktur einer Wärmebehandlung unterzogen, z. B. Austempern, Normalglühen, Abschrecken und Anlassen. | |

| nadelförmiges Gefüge | nadeliges Gefüge, dessen Bestandteile im Schliffbild als Nadeln erscheinen | |

| Orientierung | Orientierung der Schliffebene zur Verformungsrichtung, es wird zwischen Längs-, Quer- und Aufschliff unterschieden. | |

| Oxidation | Ergebnis einer Reaktion von Sauerstoff mit Eisen und oxidbildenden Legierungselementen in Eisenwerkstoffen. Mit steigenden Temperaturen und Dauer erhöht sich die Dicke der Oxidschicht

ANMERKUNG 1 Beim Eisen kommen drei verschiedene Oxide vor: Wüstit (FeO), Magnetit (Fe3O4) und Hämatit (Fe2O3). ANMERKUNG 2 Es ist zu unterscheiden zwischen Oxidation als Ergebnis eines gewünschten Oxidierens, z. B. bei Oxynitrierung, Bläuen oder nach einem Nitrocarburieren, und Oxidation als unerwünschtem Effekt der Aufkohlung in sauerstoffhaltigen Aufkohlungsmitteln, siehe auch „Oxidation innere“. | |

| Oxidation innere | Ausscheidung fein verteilter Oxide in mehr oder weniger großem Abstand von der Oberfläche eines Eisenwerkstoffes infolge von der Randschicht her eindiffundierten Sauerstoffs | |

| Phase | strukturell homogener Bestandteil eines Systems | |

| Polieren | Polieren einer Probe um um einen metallographischen Schliff Fertigzustellen, erfolgt in verschiedenen Schritten, je nach Poliermittel bis zu einer Körnung von 0,05µm. | |

| Primärgefüge | Übliche Bezeichnung für das bei der Erstarrung des flüssigen Stahles/Gußes aus der schmelze sich bildende Kristallgefüge, das u.U. auch nach dem Abkühlen auf Raumtemperatur vorhanden sein kann. | |

| Primärkorn | übliche Bezeichnung für das Austenitkorn, im Gegensatz zum Ferrit-Perlit-Korn, dem sogenannten Sekundärkorn. | |

| Schleifen | Schleifen einer Probe um einen metallographischen Schliff herzustellen, erfolgt in verschiedenen Schritten oftmals mit Siliciumcarbidpapier bis zu einer Körnung von FEPA 1200 (4000), oder mit Diamantscheiben. | |

| Schliff | Bezeichnung für eine Werkstoffprobe, die für eine Gefügeuntersuchung an einer Fläche geschliffen, poliert und meist geätzt ist. | |

| Schlifflage/Schliffrichtung | Lage des Schliffes in einem Bauteil, bezogen auf die Vorformungsrichtung beim Umformen. Es wird unterschieden zwischen:

Abhängig von der Schlifflage zur Verformungsrichtung können metallographische Strukturen vollkommen anders aussehen und wenn zwei Betrachter, dann dasselbe Material betrachten sehen sie beide was anderes. Die Schlifflage muß bei der Gefügeauswertung immer angegeben werden. |

|

| Segregation | ungleichmäßige Konzentration von Kohlenstoffteilchen, Schwefelteilchen oder anderen Bestandteilen in Stahlprodukten infolge langsamer Verfestigung.

ANMERKUNG Durch Diffusionsglühen kann die Segregation vermindert werden. Das Problem tritt in der modernen Stahlherstellung und beim Stranggussverfahren weitgehend nicht mehr auf. | |

| Sekundärgefüge | Übliche Bezeichnung für das nach Umwandlung des Austenits im festen Zustand gebildete Gefüge. | |

| Sekundärkorn | übliche Bezeichnung für das nach der Umwandlung des Austenits vorhandene Korn, z.B. Ferrit-Perlit-Korn. | |

| Trennen | Heraustrennen von metallographischen Proben aus eine Werkstück oder Bauteil. Erfolgt mit verschiedenen Methoden wie Sägen, Trennen usw.. | |

| Verbrennung | irreversible Änderung des Gefüges und der Eigenschaften durch beginnendes Aufschmelzen an den Korngrenzen | |

| Versetzung | kristallographischer Fehler oder Unregelmäßigkeit innerhalb eines kristallinen Gefüges.

Es sind zwei grundlegende Arten zu unterschieden: Stufenversetzungen und Schraubenversetzungen. ANMERKUNG Kaltumformen erhöht den Anteil an Versetzungen und bewirkt eine höhere Festigkeit. | |

| voreutektoidische Ausscheidung | Bestandteil, der sich beim Austenitzerfall vor der eutektoidischen Umwandlung bildet

ANMERKUNG 1 Bei untereutektoidischen Stählen ist die voreutektoidische Ausscheidung Ferrit, bei übereutektoidischen Stählen ist die voreutektoidische Ausscheidung ein Carbid. ANMERKUNG 2 Die Phasen eines Eisenwerkstoffes sind z. B. Ferrit, Austenit, Zementit, usw. | |

| Wärmebehandlungsriss | Riss, der in einem Eisenwerkstoff durch unmittelbare oder verzögerte Auswirkungen eines Wärmens oder eines Abkühlens hervorgerufen wird

ANMERKUNG Im Allgemeinen wird ein Riss durch Hinweis auf die Bedingungen der Rissbildung gekennzeichnet, z. B. Warmriss, Härteriss. | |

| Widmannstätten-Struktur | Gefügeanordnung, die aus der Bildung einer neuen Phase entlang bestimmter kristallographischer Ebenen in der ursprünglichen festen Lösung resultiert.

ANMERKUNG Bei untereutektoidischen Stählen erscheinen im metallographischen Schliff Ferritnadeln in einer perlitischen Matrix. Bei übereutektoidischen Stählen bestehen die Nadeln aus Zementit. | |

| Zeilengefüge | Zeilenstruktur parallel zur Umformrichtung verlaufende Zeilen, die im Schliffbild sichtbar werden und die im Laufe des Umformens eingetretene Streckung der Bereiche unterschiedlicher chemischer Zusammensetzung wiedergeben |