Prüfung wärmebehandelter Bauteile

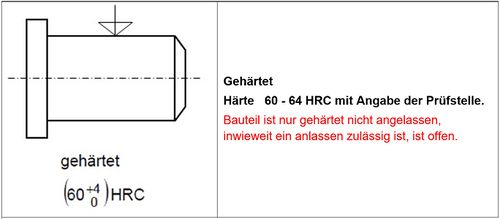

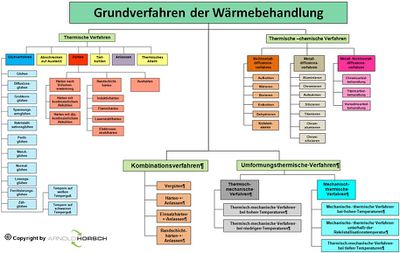

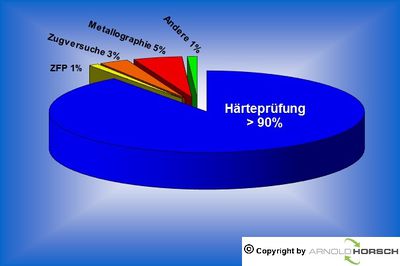

Aufgrund der Vielzahl der Wärmebehandlungsverfahren (Bild 1) kann nicht ein Verfahren als Standardprüfverfahren definiert werden. Für die Überprüfung wärmebehandelter Bauteile werden in der täglichen Praxis jedoch nicht alle Werkstoffprüfverfahren eingesetzt. In der nachfolgenden Grafik (Bild 2) ist einmal die durchschnittliche Verteilung der eingesetzten Prüfverfahren in Härtereien wiedergegeben, natürlich kann sich in einzelnen Wärmebehandlungsbetrieben der Einsatz der Verfahren deutlich unterscheiden. Aber wir sehen das zwei Verfahren am meisten eingesetzt werden und dies sind die Härteprüfung und die metallographischen Untersuchungen, oft besteht die Prüfung auch aus einer Kombination beider Prüfmethoden z.B. Härtetiefenbestimmung. Jedoch dürfen auch die anderen Prüfmethoden wie z.B. der Zugversuch zur Prüfung vergüteter Bauteile / Verbindungselemente nicht vergessen werden.

| Bild 1 | Bild 2 |

|

|

Wie wird aber jetzt ein wärmebehandeltes Bauteil korrekt geprüft. Nun, erst einmal ist eine korrekte Zeichnungs- oder Prüfvorschrift nach DIN ISO 15787 erforderlich. Dann müssen alle mitgeltenden Vorschriften bekannt sein, wie Normen, Werksnormen, Werkstoffdaten, Kundenvorschriften usw.. Dann sollte der Prüfer natürlich Wissen welche Wärmebehandlung durchgeführt wurde, es ist nicht Zielführend wenn die Oberflächenhärte geprüft werden soll und der Prüfer weis nicht das die Teile z.B. Einsatzgehärtet sind. Die für die Überprüfung erforderlichen Prüfverfahren und Geräte sollten im Betrieb vorhanden sein.

Inhaltsverzeichnis

Prüfung wärmebehandelter Bauteile Grundregeln

Erforderliche Informationen

Bevor Sie anfangen ein wärmebehandeltes Bauteil zu Prüfen müssen Sie mindestens folgende Informationen haben oder diese sollten Ihnen zugänglich sein:

- Zeichnungsvorschrift

- welcher Werkstoff

- welches Wärmebehandlungsverfahren wurde durchgeführt

- mitgeltende Werkstoff-, Produkt-, Prüf-, Werksnormen und Liefervorschriften, aufgepasst, hier meine ich alle Normen und mitgeltenden Dokumente. Es gibt Produkt-, Prüfnormen und Liefervorschriften die ein Prüfverfahren wie die Härteprüfung neu Normen können, Unkenntnis einer Vorschrift schützt nicht vor Strafe im Schadensfall. Das Wissen über Normen und Regelwerke ist eine Holschuld des Prüfers oder Prüflabors und keine Bringschuld des Auftraggebers, immer beim Auftraggeber nachfragen welche Vorschriften mitgelten und dies möglichst schriftlich.

Seien Sie bei der Beschaffung dieser Informationen pingelig und lassen Sie sich von niemanden abwimmeln, weil es dem anderen zu lästig ist diese Informationen zu beschaffen. Rechtlich schützt Unwissenheit nicht vor Strafe (Ignorantia legis non excusat). Dies bedeutet der Prüfer als Fachmann(Experte) muss Wissen, dass es weitere Prüfvorschriften geben kann und muss sich diese beschaffen (Holschuld).

Fachbegriffe und Vokabular

- Um eine einwandfreie Prüfung durchzuführen muss man als erstes einmal eine Sprache Sprechen um Missverständnisse zu vermeiden. Sich an die in den Regeln der Technik benutzten Fachwörter halten und keine anderen Pseudo- oder Phantasiebezeichnungen benutzen, sollte selbstverständlich sein ist es aber leider nicht. Die Fachbegriffe zu allen Themen sind in Normen, Kompendien und Fachbüchern verzeichnet. Da wo es Normen gibt z.B. DIN EN ISO 4885, sind die korrekten Normbegriffe zu verwenden. Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen.

- Um alle Missverständnisse zu vermeiden die bei der Interpretation von Fachbegriffen entstehen, habe ich mir die Mühe gemacht aus unterschiedlichen Literaturstellen und Normen einen Glossar über die Wortbedeutungen der einzelnen Fachbegriffe der Werkstoffprüfungen, der Wärmebehandlungsverfahren und weiterer Bedeutungen mit Ihren Definitionen, zu erstellen. Die in diesem Glossar angegebenen Definitionen stammen aus den relevanten DIN EN ISO Normen und aus Fachbüchern und erheben keinen Anspruch auf Vollständigkeit, werden aber ständig ergänzt.

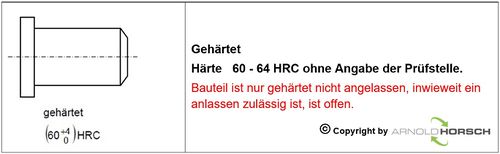

Prüfung gehärteter Bauteile

Die Prüfung gehärteter Bauteile ist meistens eine einfache Prüfung auf Rockwell - Brinell - Vickershärte. Zu unterscheiden ist die Prüfung der Oberflächenhärte oder der Kernhärte. Üblicherweise wird die Prüfung gehärteter Bauteile immer aus mind. einem Prüfschritt bestehen, der Prüfung der Härte entsprechend der Vorschrift. Weitere Prüfungen können z.B. metallographische Untersuchungen zur Bestimmung der Gefügezusammensetzung, Randentkohlung usw. sein..

Prüfung Oberflächen gehärteter Bauteile

Bei der Prüfung Oberflächengehärteter Bauteile, wird die Prüfung immer aus mind. zwei Prüfschritten bestehen und zwar Prüfung der Oberflächenhärte und Bestimmung der Härtetiefe entsprechend der Vorschrift. Weitere Prüfungen können Prüfung der Kernhärte und metallographische Untersuchungen zur Bestimmung der CLT und der Gefügezusammensetzung sein.

Nachfogend sind die wichtigsten Begriffe und Abkürzungen die in Zeichnungen vorhanden sein können kurz erläutert.

| Kurzzeichen | Beschreibung | Description E |

| Härtetiefe | Senkrechter Abstand von der Oberfläche eines Werkstückes bis zu dem Punkt, an dem die Härte einem bestimmten, zweckentsprechend festgelegten Wert entspricht. | Hardness depth |

| Grenzhärte | ist die Härte die einem bestimmten, zweckentsprechend festgelegten Wert für das entsprechende Randhärteverfahren entspricht. | Diese Bezeichnung gibt es nur im deutschen,

die internationalen Normen enthalten dieses Wort nicht. |

| CHD | Einsatzhärtungs-Härtetiefe | Case hardening depth |

| CD | Aufkohlungstiefe | Carburization depth |

| CLT | Verbindungsschichtdicke | Compound layer thickness |

| FHD | Schmelzhärtungs-Härtetiefe | Fusion hardness depth |

| NHD | Nitrier-Härtetiefe | Nitriding hardness depth |

| SHD | Einhärtungs-Härtetiefe (Synonym: Randschichthärtungs-Härtetiefe) | Surface hardening depth |

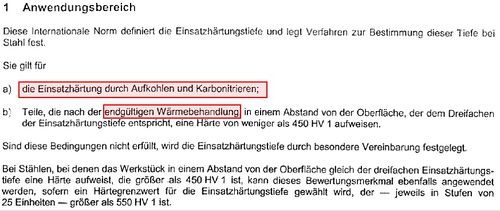

Prüfung einsatzgehärteter Bauteile

Geprüft werden einsatzgehärtete Teile nach verschiedenen Normen. Die Prüfung wird in zwei Prüfschritte unterteilt,

- Prüfung der Oberflächenhärte

und die

- Bestimmung der Einsatzhärtungstiefe CHD entsprechend der Vorschrift.

Weitere Prüfungen können, Prüfung der Kernhärte und metallographische Untersuchungen zur Bestimmung der Gefügezusammensetzung sein.

An dieser Stelle wird es interessant, in der DIN EN ISO 2639 ist klar geregelt, dass die CHD nach dem Härten und vor dem anlassen zu Prüfen ist,

die in der Norm geforderte Kernhärte muss jedoch nach dem Anlassen geprüft werden.

Nun meinen die meisten Konstrukteure vermutlich die CHD am Fertigteil, aber das ist so eine Sache mit dem vermuten (hier hilft hin und wieder einmal ein Blick in den Duden um die Wortbedeutung zu klären), man weis als Prüfer eben nicht was wirklich gefordert wird. Hier gibt es eine ganz einfache Regelung, hat der Anwender keine genaue Angabe gemacht gilt die Normregelung. Soll die Prüfung am Fertigteil erfolgen lautet die richtige Zeichnungangabe, z.B. CHD 1,0 +0,4 geprüft am Fertigteil, dass ist eine klare und eindeutige Prüfanweisung. Läst sich aber nun die CHD aufgrund der Anlagenkonstruktion oder anderer Gründe nicht nach dem Härten sondern erst nach dem anlassen Prüfen gehört zum Prüfergebnis der Vermerk geprüft nach dem Härten und anlassen und nur so ist das Prüfergebnis richtig bezeichnet.

| Einsatzhärtungstiefe | CHD | DIN EN ISO 2639

DIN EN ISO 4507 |

Senkrechter Abstand von der Oberfläche bis zu der Schicht, die eine Härte von 550HV1 nach ISO 6507-T.1 oder eine aquivalänte Knoop Härte nach ISO 4545 aufweist.

Senkrechter Abstand von der Oberfläche bis zu der Schicht, die eine Härte von 550HV0,1 nach ISO 6507-T.1 oder eine aquivalänte Knoop Härte nach ISO 4545 aufweist. |

Prüfung Oberflächengehärteter Bauteile

Früher – DS - Rht

| Randschichthärtetiefe | SHD | DIN EN 10328 | Grenzhärte = 0,8 x "Mindestwert der Oberflächenhärte, oder DIN EN ISO 15787, Tabelle A.4, die Kernhärte muss 100HV geringer als die Grenzhärte sein. |

Prüfung nitrierter Bauteile

| Nitrierhärtetiefe | NHD | DIN 50190 T.3 | Senkrechter Abstand von der Oberfläche bis zu der Schicht, die eine Härte von 50 HV 0,5 über der Kernhärte nach ISO 6507-T.1 aufweist, die Kernhärte wird in etwa 3x NHD bestimmt. |

Prüfung nitrierter Bauteile, Prüfung der Verbindungsschicht CLT

Die Messung der Verbindungsschichtdicke ist ein wird in der DIN 30902 beschrieben. Diese Norm beschreibt ein Verfahren für die Bestimmung der Dicke der Verbindungsschicht und ihres porösen Anteils nitrierter und nitrocarburierter Werkstücke aus Stahl, Gusseisen und Sinterstählen mit Hilfe der Lichtmikroskopie.

| Verbindungsschichtdicke | CLT | DIN 30902 | Die Verbindungsschicht (CLT) ist der äußere Teil der Randschicht eines nitrierten oder nitrocarburierten Werkstücks aus Eisenwerkstoffen. Sie besteht aus Verbindungen des Stickstoffs mit Eisen und den im Eisenwerkstoff anwesenden metallischen Legierungselementen (Nitriden) sowie mit Stickstoff angereicherten Carbiden und besitzt im Regelfall einen porösen (außen) und einen porenfreien Bereich (innen). |