Metallographie: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Vorzugsrichtung der Probe) |

Horsch (Diskussion | Beiträge) |

||

| (34 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 4: | Zeile 4: | ||

Ich biete zu diesem Thema die Seminare [http://arnold-horsch.de/seminar/metallographie-in-der-praxis-1 Metallographie in der Praxis Teil 1] und [http://arnold-horsch.de/seminar/metallographie-teil-2 Teil 2] an.<br> | Ich biete zu diesem Thema die Seminare [http://arnold-horsch.de/seminar/metallographie-in-der-praxis-1 Metallographie in der Praxis Teil 1] und [http://arnold-horsch.de/seminar/metallographie-teil-2 Teil 2] an.<br> | ||

Schauen Sie auf [http://arnold-horsch.de meiner Homepage] vorbei und sichern Sie sich Ihren Platz! | Schauen Sie auf [http://arnold-horsch.de meiner Homepage] vorbei und sichern Sie sich Ihren Platz! | ||

| − | [[File:Metallo-1+2-1.jpg| | + | [[File:Metallo-1+2-1.jpg|320px|link=http://arnold-horsch.de/seminare]] |

</p> | </p> | ||

</div> | </div> | ||

| − | + | ||

| − | + | <big></big>'''[[Werkstoffprüfung|Hauptseite Werkstoffprüfung]]'''<big></big><br> | |

| − | + | <big></big>'''[[Hauptseite|Zur Wiki Hauptseite]]'''<big></big> | |

='''Einleitung'''= | ='''Einleitung'''= | ||

'''Angegebene Normen''' | '''Angegebene Normen''' | ||

| Zeile 212: | Zeile 212: | ||

|- | |- | ||

|Pfannkuchenaufbau ('''''Pancake structure''''') von Ferrit und Perlitbändern in Bandstahlblech, nach Samuels <ref name="Samuels"/><br> | |Pfannkuchenaufbau ('''''Pancake structure''''') von Ferrit und Perlitbändern in Bandstahlblech, nach Samuels <ref name="Samuels"/><br> | ||

| − | [[Datei:Schlifflage-2.jpg| | + | [[Datei:Schlifflage-2.jpg|400px|center]] |

|Schlifflagenbezeichnung vorgeschlagen in der – ASTM E3<ref name="ASTM E3"/> | |Schlifflagenbezeichnung vorgeschlagen in der – ASTM E3<ref name="ASTM E3"/> | ||

[[Datei:ASTM-E3-Fig1.jpg|650px|center]] | [[Datei:ASTM-E3-Fig1.jpg|650px|center]] | ||

| Zeile 218: | Zeile 218: | ||

|} | |} | ||

| − | ==='''Verfahren der Probenentnahme'''=== | + | ==='''Verfahren der Probenentnahme (Trennen)'''=== |

Proben können durch verschiedene Verfahren entnommen werden, grundsätzlich darf durch die Probenentnahme keine Veränderung des Probematerials erfolgen, deshalb ist bei diesem Teil der metallographischen Präparation größte Sorgfalt geboten. Die wesentlichen Probenentnahmeverfahren sind unter anderem:<ref name="Metallographie in der Praxis"/> | Proben können durch verschiedene Verfahren entnommen werden, grundsätzlich darf durch die Probenentnahme keine Veränderung des Probematerials erfolgen, deshalb ist bei diesem Teil der metallographischen Präparation größte Sorgfalt geboten. Die wesentlichen Probenentnahmeverfahren sind unter anderem:<ref name="Metallographie in der Praxis"/> | ||

| Zeile 396: | Zeile 396: | ||

Als Makroskopisch wird der Bereich bezeichnet bei dem mit dem bloßem Auge | Als Makroskopisch wird der Bereich bezeichnet bei dem mit dem bloßem Auge | ||

*makroskopischer Bereich (>0,5 mm) | *makroskopischer Bereich (>0,5 mm) | ||

| − | betrachtete Bauteile ausgewertet werden. So können mit dem Auge bereits Fehler wie , Überlappungen, Risse, Seigerungen, Zeiligkeiten uvm. erkannt werden. | + | betrachtete Bauteile ausgewertet werden können. So können mit dem Auge bereits Fehler wie , Überlappungen, Risse, Seigerungen, Zeiligkeiten uvm. erkannt werden. |

=='''Mikroskopie'''== | =='''Mikroskopie'''== | ||

| Zeile 406: | Zeile 406: | ||

*mesoskopischer (10 µm – 500 µm) | *mesoskopischer (10 µm – 500 µm) | ||

Größenskala bestimmen zusammen seine Eigenschaften. Häufig wird der mesoskopische Größenbereich nicht eigens unterschieden und man bezeichnet die mit einem Mikroskop zugänglichen Bereiche von ca. 10 nm bis 500 µm als mikroskopischen Bereich.<ref>http://www.mikroskopie.de/pfad/</ref> | Größenskala bestimmen zusammen seine Eigenschaften. Häufig wird der mesoskopische Größenbereich nicht eigens unterschieden und man bezeichnet die mit einem Mikroskop zugänglichen Bereiche von ca. 10 nm bis 500 µm als mikroskopischen Bereich.<ref>http://www.mikroskopie.de/pfad/</ref> | ||

| − | |||

| − | |||

==='''Das mikroskopieren'''=== | ==='''Das mikroskopieren'''=== | ||

Das Metallmikroskop kommt immer dann zum Einsatz wenn der Betrachter "In den Werkstoff hinein schauen" will. Nur mit dem Mikroskop können einzelne Gefügebstandteile wie, Ferrit, Perlit, Martensit, Bainit, Austenit und weitere Phasen identifiziert und beschrieben werden. | Das Metallmikroskop kommt immer dann zum Einsatz wenn der Betrachter "In den Werkstoff hinein schauen" will. Nur mit dem Mikroskop können einzelne Gefügebstandteile wie, Ferrit, Perlit, Martensit, Bainit, Austenit und weitere Phasen identifiziert und beschrieben werden. | ||

| Zeile 426: | Zeile 424: | ||

==='''Die Bilddokumetation in Berichten'''=== | ==='''Die Bilddokumetation in Berichten'''=== | ||

Es ist üblich die Dokumentation von von metallographischen Strukturen mittels mikrophotographischer Aufnahmen durchzuführen, leider werden hier immer wieder Fehler gemacht.<br>Für die Erstellung von Gefügebildern ist die | Es ist üblich die Dokumentation von von metallographischen Strukturen mittels mikrophotographischer Aufnahmen durchzuführen, leider werden hier immer wieder Fehler gemacht.<br>Für die Erstellung von Gefügebildern ist die | ||

| − | * ''' | + | * '''DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate'''<br> |

anzuwenden. | anzuwenden. | ||

| + | |||

| + | ===='''DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate'''==== | ||

| + | {|class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | |'''Diese Norm wird in einem eigenen Kapitel erklärt.''' | ||

| + | |- | ||

| + | |'''[[DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate|Zur DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate]]''' | ||

| + | |} | ||

| + | |||

==='''Mikroskopie Fehler'''=== | ==='''Mikroskopie Fehler'''=== | ||

===== '''Beleuchtung''' ===== | ===== '''Beleuchtung''' ===== | ||

| − | Grundsätzlich sollte beim mikroskopieren die Glühlampe soweit wie möglich aufgedreht sein, d.h. die Lampe sollte mit mind. >90% Lichtleistung betrieben werden. | + | Grundsätzlich sollte beim mikroskopieren die Glühlampe soweit wie möglich aufgedreht sein, d.h. die Lampe sollte mit mind. >90% Lichtleistung betrieben werden. Ist das Bild dann deutlich zu hell, muss die Lichtmenge mittels Filterung (Graufilter usw.) herabgesetzt werden. |

====== ''' Lichtmenge''' ====== | ====== ''' Lichtmenge''' ====== | ||

| − | Viele haben beim nutzen des Mikroskopes vielleicht schon einmal festgestellt, dass im Laufe der Zeit das | + | Viele haben beim nutzen des Mikroskopes vielleicht schon einmal festgestellt, dass im Laufe der Zeit das Licht immer schwächer wird. Dies kann als schleichender Vorgang entstehen, so das der Nutzer es nicht richtig wahrnimmt. |

Welche Ursachen kann es hier geben? | Welche Ursachen kann es hier geben? | ||

| − | * Transformator verliert im Laufe der Zeit an Leistungsfähigkeit, das ist eher | + | * Transformator verliert im Laufe der Zeit an Leistungsfähigkeit, das ist eher selten |

* Glühlampe wird angeblich schlechter, hier können zwei grundsätzliche Fehler beobachtet werden | * Glühlampe wird angeblich schlechter, hier können zwei grundsätzliche Fehler beobachtet werden | ||

| − | ** Im laufe der Zeit verdampft vom Glühwendel Metall, welches sich auf dem Glaskolben niederschlägt. Dies führt dazu das nicht mehr genügend Licht aus der Glühlampe austritt. | + | ** Im laufe der Zeit verdampft vom Glühwendel Metall, welches sich auf dem Glaskolben niederschlägt. Dies führt dazu das nicht mehr genügend Licht aus der Glühlampe austritt, weil der Glaskolben von innen metallisch bedampft wird. |

** Der Glühwendel schmilzt, aber es fliest noch Strom und der Glühwendel erzeugt nicht mehr soviel Licht.<br>Abhilfe die Glühlampe regelmäßig überprüfen. | ** Der Glühwendel schmilzt, aber es fliest noch Strom und der Glühwendel erzeugt nicht mehr soviel Licht.<br>Abhilfe die Glühlampe regelmäßig überprüfen. | ||

{|class="wikitable" | {|class="wikitable" | ||

| Zeile 446: | Zeile 453: | ||

|[[Datei:Glühwendel i.O..jpg|center|300px]] | |[[Datei:Glühwendel i.O..jpg|center|300px]] | ||

|[[Datei:Glühwendel n.i.O..jpg|center|300px]] | |[[Datei:Glühwendel n.i.O..jpg|center|300px]] | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

|} | |} | ||

| Zeile 461: | Zeile 460: | ||

* '''[[Definition der Gefügebestandteile|Definition der Gefügebestandteile]]''' | * '''[[Definition der Gefügebestandteile|Definition der Gefügebestandteile]]''' | ||

* '''[[Richtreihen zur Gefügeauswertung|Richtreihen zur Gefügeauswertung]]''' | * '''[[Richtreihen zur Gefügeauswertung|Richtreihen zur Gefügeauswertung]]''' | ||

| + | |||

=='''Gefügeauswertung erforderliche Informationen'''== | =='''Gefügeauswertung erforderliche Informationen'''== | ||

Bevor Sie anfangen ein Bauteil oder Halbzeug zu Prüfen, müssen Sie mindestens folgende Informationen haben oder diese sollten Ihnen zugänglich sein: | Bevor Sie anfangen ein Bauteil oder Halbzeug zu Prüfen, müssen Sie mindestens folgende Informationen haben oder diese sollten Ihnen zugänglich sein: | ||

| Zeile 510: | Zeile 510: | ||

| | | | ||

'''[[Definition der Gefügebestandteile|Zu den Definitionen der Gefügebestandteile]]''' | '''[[Definition der Gefügebestandteile|Zu den Definitionen der Gefügebestandteile]]''' | ||

| + | |} | ||

| + | == '''[[Die Gefüge der Kohlenstoffstähle|Die Gefüge der Kohlenstoffstähle]]''' == | ||

| + | {|class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | |'''Zum Thema, Gefüge der klassischen Kohlenstoffstähle, wurde eine eigene WIKI Seite erstellt..''' | ||

| + | |- | ||

| + | |Um bei den verschiedenen Kohlenstoffstählen unlegiert oder niedriglegiert die Gefügeausbildung der Normalglühgefüge und der Härtegefüge zu erkennen und zu verstehen wurde ein eigenes Kapitel der '''[[Die Gefüge der Kohlenstoffstähle|Die Gefüge der Kohlenstoffstähle]]''' erstellt. | ||

|} | |} | ||

| + | '''<big>In diesem Kapitel werden die Gefüge verschiedener Kohlenstoffstähle mit unterschiedlicher Wärmebehandlung in einer Richtreihe dargestellt. Hierzu wurden in meiner kleinen Härterei die Proben Wärmebehandelt und im Labor die Schliffe hergestellt.<br>Die Schliffe können im Original als Schliffsammlung, in verschiedenen Werkstoffzusammenstellungen bei mir [http://www.arnold-horsch.de erworben] werden.</big>''' | ||

| + | ='''Genormte Metallographische Auswertungen'''= | ||

| + | *Die meisten üblichen Methoden der Metallographie sind nirgends festgelegt und genormt. | ||

| + | *Die Metallographie gilt im wesentlichen als Erfahrungswissenschaft | ||

| + | *Informationen muss man sich aus Literaturstellen und Bücher zusammensuchen | ||

| + | *Die ASM hat ein Buch herausgegeben in dem alle Standardmethoden und auch weiterführende Methoden sehr sorgfältig beschrieben sind. ASM Handbook Volume 9, Metallography and Microstructures <ref>ASM Handbook Volume 9: Metallography and Microstructures, Editor: George F. Vander Voort, ASM International, 9639 Kinsman Road, Materials Park, OH 44073-0002</ref>. | ||

| + | *Eine gute Übereinstimmung gibt es bei der Zusammensetzung von Ätzmitteln. Diese können der Literatur entnommen werden. Nicht klar ist jedoch die Anwendung, diese wird meistens bei den Auswertungen nicht sauber angegeben. | ||

=='''[[Richtreihen zur Gefügeauswertung |Richtreihen zur Gefügeauswertung ]]''' == | =='''[[Richtreihen zur Gefügeauswertung |Richtreihen zur Gefügeauswertung ]]''' == | ||

| Zeile 522: | Zeile 536: | ||

'''[[Richtreihen zur Gefügeauswertung |Zu den Richtreihen zur Gefügeauswertung ]]''' | '''[[Richtreihen zur Gefügeauswertung |Zu den Richtreihen zur Gefügeauswertung ]]''' | ||

|} | |} | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

=='''[[Korngrößenbestimmung in der Metallographie|Korngrößenbestimmung]]'''== | =='''[[Korngrößenbestimmung in der Metallographie|Korngrößenbestimmung]]'''== | ||

| Zeile 572: | Zeile 579: | ||

| | | | ||

'''[[Prüfung der Entkohlungstiefe nach DIN EN ISO 3887 |Prüfung der Entkohlungstiefe nach DIN EN ISO 3887 ]]''' | '''[[Prüfung der Entkohlungstiefe nach DIN EN ISO 3887 |Prüfung der Entkohlungstiefe nach DIN EN ISO 3887 ]]''' | ||

| + | |} | ||

| + | |||

| + | =='''[[Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901 |Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901 ]]'''== | ||

| + | {|class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | |'''Die Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901, ist seit 2016 genormt worden.''' | ||

| + | |- | ||

| + | | | ||

| + | '''[[Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901 |Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901 ]]''' | ||

| + | |} | ||

| + | |||

| + | =='''[[Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902 |Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902 ]]'''== | ||

| + | {|class="wikitable" | ||

| + | |-class="hintergrundfarbe9" | ||

| + | |'''Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902, ist seit 2016 genormt worden.''' | ||

| + | |- | ||

| + | | | ||

| + | '''[[Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902 |Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902 ]]''' | ||

|} | |} | ||

| Zeile 634: | Zeile 659: | ||

<ref name="Heyn">E. Heyn: Handbuch der Materialienkunde für den Maschinenbau. Zweiter Teil: Die technisch wichtigen Eigenschaften der Metalle und Legierungen. Hälfte A: Die wissenschaftlichen Grundlagen für das Studium der Metalle und Legierungen. Metallographie. (Berlin: 1922; Springer-Verlag) S. 228</ref> | <ref name="Heyn">E. Heyn: Handbuch der Materialienkunde für den Maschinenbau. Zweiter Teil: Die technisch wichtigen Eigenschaften der Metalle und Legierungen. Hälfte A: Die wissenschaftlichen Grundlagen für das Studium der Metalle und Legierungen. Metallographie. (Berlin: 1922; Springer-Verlag) S. 228</ref> | ||

</references> | </references> | ||

| + | </div> | ||

| + | <big><big> | ||

| + | '''[[Hauptseite|Zur WIKI Hauptseite]]''' | ||

| + | </big></big> | ||

Aktuelle Version vom 24. Januar 2024, 06:26 Uhr

Ich biete zu diesem Thema die Seminare Metallographie in der Praxis Teil 1 und Teil 2 an.

Schauen Sie auf meiner Homepage vorbei und sichern Sie sich Ihren Platz!

Hauptseite Werkstoffprüfung

Zur Wiki Hauptseite

Inhaltsverzeichnis

- 1 Einleitung

- 2 Historie

- 3 Definition der Metallographie/Metallografie

- 4 Metallographische Probenpräparation – die Schliffherstellung

- 5 Betrachten - Mikroskopieren

- 6 Gefügeauswertung

- 7 Fachbegriffe und Definitionen

- 8 Genormte Metallographische Auswertungen

- 8.1 Richtreihen zur Gefügeauswertung

- 8.2 Korngrößenbestimmung

- 8.3 Reinheitsgradbestimmung

- 8.4 Prüfung der Karbidverteilung in Stählen

- 8.5 Mikroskopische Prüfung von Warmarbeitsstählen nach SEP 1614

- 8.6 Prüfung der Entkohlungstiefe nach DIN EN ISO 3887

- 8.7 Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901

- 8.8 Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902

- 9 Normen zur Metallographie

- 10 Zerstörungsfreie Prüfverfahren zur Gefügeprüfung

- 11 Einzelnachweise

Einleitung

Angegebene Normen

Alle angegebenen Normen waren zum Zeitpunkt der Erstellung dieses Wikis gültig, ich bemühe mich sich ändernde Normen regelmäßig einzupflegen. Im Zweifelsfall muss sich der Leser davon überzeugen welche Normen aktuell in welcher Ausgabe gerade gültig und anzuwenden sind.

Was ist Metallographie/Metallografie?

- die Metallographie/Metallografie ist eine metallkundliche Untersuchungsmethode.

- die Metallographie/Metallografie ist ein Zweig der Metallkunde, der sich mit dem Sichtbarmachen, Messen und beschreiben der insbesondere bei optischen Verfahren der Gefügeprüfung vorkommenden Werkstoffmerkmale befasst.

- sie umfasst die optische Untersuchung einer Metallprobe mit dem Ziel einer qualitativen und quantitativen Beschreibung des Gefüges.

- es sind dabei makroskopische, mikroskopische und elektronenmikroskopische Gefügebetrachtungen zu unterscheiden.

Seit Henry Clifton Sorby 1886 mit seiner Schrift über Mikroskopische Studien an Meteoriten und Eisen und Stahl die erste metallographische Veröffentlichung herausbrachte, ist die Metallographie/Metallografie ein allgemein anerkanntes Wissensgebiet geworden, das heute aus Wissenschaft und Technik nicht mehr wegzudenken ist.

Leider herrscht oft die Meinung, daß für metallographische Untersuchungen ein umfangreiches Speziallaboratorium nötig ist, dies trifft nur teilweise zu. Es kann eine ganze Anzahl vor allem makroskopischer Untersuchungen mit einfachen Mitteln durchgeführt werden. Auch für mikroskopische Untersuchungen ist nicht immer ein großes Metallmikroskop nötig. So sind z.B. Geräte für Härteprüfungen nach Vickers meist mit Auflichtoptiken ausgestattet, die sich auch für metallographische Betrachtungen eignen. Für die richtige Probennahme aus den Objekten und die Schliffvorbereitung sind einige Erfahrungen erforderlich. Wird die Probe entnommen oder das Gefüge durch Entnahme oder Schliffherstellung verändert, so kann das zu Fehldeutungen führen. Wichtig ist natürlich, dass man das, was man sichtbar gemacht hat, auch deuten kann. Eine Härterei, der vorgeworfen wird, dass von ihr behandelte Fräser aus Schnellarbeitsstahl an den Schneiden ausbrechen, kann Mikroschliffe aus den beschädigten Fräsern an einem Härteprüfgerät mit optischer Messeinrichtung metallographisch untersuchen und damit vielleicht schon die Schadensursache aufklären[1].

Die Beschaffenheit, d.h. die Anordnung von homogenen Bereichen mit dazwischen befindlichen Grenzflächen von der mikroskopischen bis zur mesoskopischen Größenskala, nennt man das Gefüge eines Werkstoffes.

Zum Gefüge gehören insbesondere die Phasen mit dazwischen befindlichen Phasengrenzen, Seigerungen bzw. Dendriten, die Körner mit dazwischen befindlichen Korngrenzen, Poren, Lunker, Einschlüsse etc..

Was ist die Materialographie?

Unter dem Begriff der Materialographie werden alle Methoden zur Gefüge- und Strukturuntersuchung von Werkstoffen, auch Nichtmetallen z.B. Kunststoffe, Verbundwerkstoffe usw., zusammengefasst. Das beinhaltet die Probenpräparationsverfahren, die verschiedensten mikroskopischen Methoden einschließlich der Elektronenmikroskopie und der hoch auflösenden Röntgen-Computertomographie sowie die Analyse, Bewertung und Dokumentation der mikroskopischen Untersuchungsergebnisse.[2]

- Hierbei handelt es sich um eine im deutschen Sprachgebrauch eingeführte neue Definition, die den Begriff der Metallographie nicht ersetzen kann, in diesem WIKI wird der Begriff ausdrücklich nicht benutzt.

- Metallographie beschäftigt sich ausdrücklich nur mit der Strukturuntersuchung von Metallen und keinen anderen Werkstoffen.

Wie wird Metallographie/Metallografie richtig geschrieben?

Wie wird jetzt das Wort Metallographie / Metallografie geschrieben, der Duden lässt beide Schreibweisen zu, ich persönlich bin der Meinung das nicht jede Rechtschreibreform auch immer den Sinn des reformierten Wortes verbessert (man kann auch verschlimmbessern), das Wort setzt sich aus zwei Teilen zusammen:

- Metallo = ist aus dem griechischen μέταλλο = Metallo

- graphie = das Suffix-graphie (-γραφή -graphē oder -γραφία -graphía) stammt von dem griechischen Verb γράφειν gráphein „schreiben, zeichnen“. Hier wird immer etwas geschrieben, beschrieben, aufgezeichnet oder verzeichnet.

historisch stammt die Wortbildung also aus dem griechischen, daher wird Metallographie also eindeutig mit "ph" geschrieben. Im Englischen wird es Metallography, im Französischen Métallographie geschrieben, auch mit "ph".

Daher bitte METALLOGRAPHIE.

Historie

Seit ca. 150 Jahren ist die Metallographie in der Metallkunde ein nicht mehr weg zu denkendes Verfahren der Gefügebeschreibung. Viele Nutzer der Metallographie wissen nicht das bereits die frühen Forscher wie Sorby, Howe, Osmond, Heyn, Bain, Stead, Martens uva. zwischen 1860 und 1930, fast alle heute bekannten Gefüge definiert und beschrieben haben. Um diese bedeutenden Wissenschaftlern vorzustellen, sind in der nachfolgenden Tabelle die wichtigsten Wissenschaftler und die nach Ihnen benannten Gefüge aufgeführt.

| Jahr | Wer | Benannter Gefügebestandteil - im Englischen mit Endung (e) | Was |

|---|---|---|---|

| 1826-1908 | Sir Henry Clifton Sorby | Sorbit(e) | Mikroskopische Studien an Meteoriten und Eisen und Stahl, 1863

1863, er benutzte als erster Säuren um die mikroskopische Struktur von Eisen und Stahl zu studieren. Mit dieser Technik war er der erste in England dem es gelang zu verstehen, dass eine kleine, aber präzise Menge an Kohlenstoff Stahl seine Stärke gibt. |

| 1843-1902 | Sir William Chandler Roberts-Austen | Austenit(e) | Er wurde zum Assistenten des Meisters der Münzstätte und dann Apotheker der Königlichen Münze (1869), Professor für Metallurgie an der Minenschule (1880) und Chemiker und Prüfer zur Königlichen Münze (1882-1902) ernannt. Er entwickelte Verfahren für die Analyse von Legierungsbestandteilen und ein automatisches Aufzeichnungspyrometer, das verwendet wird, um Temperaturänderungen in Öfen und geschmolzenen Materialien aufzuzeichnen. Er wurde eine Autorität über die technischen Aspekte der Münzprägung. Seine Arbeit hatte viele praktische und industrielle Anwendungen. |

| 1867-1922 | Friedrich Emil Heyn | Friedrich Emil Heyn war Eisenhütteningenieur und gilt als deutscher Nestor der Metallkunde und Metallographie. Er war der Begründer neuer mikroskopischer Untersuchungsverfahren für Metalle und Legierungen. Leider ist seine Bedeutung und seine Werke nicht so bekannt, dass ist schade, insbesondere dahingehend, dass viele der von Ihm entwickelten Methoden/Verfahren (z.B. das Linienschnittverfahren zur Korngrößenbestimmung) heute noch angewendet werden.

| |

| 1891-1971 | Edgar Collins Bain | Bainit(e) | War ein US-amerikanischer Metallurge und Mitglied der National Academy of Sciences. Er arbeitete für die US Steel Corporation in Pittsburgh (Pennsylvania) und forschte auf dem Gebiet des Legierens und der Wärmebehandlung von Stählen. Die Gefügeform Bainit ist nach ihm benannt. 1923 wurde er Fellow der American Physical Society.

|

| 1848-1922 | Henry Marion Howe | Hardenit(e)[3] | Howe war der Doyen und Nestor der amerikanischen Metallurgen, er war sowohl in Amerika als auch auf dem Kontinent in Europa zu seiner Zeit sehr bekannt[4].

Von Howe wurde Hardenit als das Gefüge bezeichnet das die Härte erzeugt, später hat Osmond dann zu Ehren von Martens Hardenite in Martensite umbenannt[5]. |

| 1850-1914 | Adolf Karl Gottfried Martens | Martensit(e)[5] | Martens studierte Maschinenbau, hatte sich aber schon frühzeitig intensiver mit der Entwicklung der Werkstoffprüfung für die Konstruktion beschäftigt. 1879 wurde Martens Professor an der Technischen Hochschule Charlottenburg. Dort war er langjähriger Direktor der Mechanisch-Technischen Versuchsanstalt und seit 1884 Direktor des Materialprüfungsamtes, das 1904 von Charlottenburg nach Dahlem verlegt wurde. Martens war einer der Väter der Materialforschung und -prüfung und begründete die Wissenschaft der Werkstoffprüfung in Deutschland. Er war einer der Vorreiter beim Einsatz des Mikroskops als Analysewerkzeug für Metallgefüge. Von ihm stammen wesentliche Beiträge zur Materialforschung, u. a. durch Verbesserung des Metallmikroskops und durch Arbeiten zur Konstitution von Metalllegierungen. 1899 veröffentlichte er das damals hoch beachtete Handbuch der Materialkunde. Er konstruierte zahlreiche Werkstoffprüfmaschinen.

|

| 1849-1912 | Floris Osmond | Osmondit(e)[6] | War ein französischer Wissenschaftler und Ingenieur. Er gilt als einer der Begründer der Metallografie, er trug entscheidend zur Aufklärung der Allotropie des Eisens bei. Verschiedene Gefügebestandteile des Stahls wurden durch ihn benannt, so z.B. der Martensit nach A. Martens. [5]

|

| 1825-1911 | Louis Joseph Troost | Troostit(e)[5] | Ein Chemiker der eigentlich mit Metallen nur insoweit zu tun hatte das Osmond in seinem Labor seine ersten Untersuchungen machte. Ihm zu Ehren hat er den Gefügebestandteil Troostite benannt.

|

| 1837-1906 | Karl Heinrich Adolf Ledebur | Ledeburit(e) | 1859 erhielt Ledebur seine Zulassung zum Examen als Hüttenoffiziant. Nach Ablegung seiner Prüfung nahm er 1862 seine Tätigkeit als Hüttenaspirant am Hüttenwerk des Grafen Otto zu Stolberg-Wernigerode in Ilsenburg auf. Zwischen 1869 und 1871 leitete Ledebur den Betrieb der Eisengießerei Schwarzkopff in Berlin, dann wechselte er an die Gräflich Einsiedelschen Hüttenwerke in Gröditz, wo er zuletzt als Hüttenmeister tätig war. Nach 13 Jahren in verantwortlicher Praxis wurde er 1884 an der Königlichen Bergakademie in Freiberg/Sachsen Professor für Hüttenkunde und Gießereiwesen.[7]

|

| 1754-1849 | Alois Beckh von Widmanstätten | Widmanstätten-Struktur | Das Widmanstätten-Gefüge, benannt nach dem österreichischen Naturwissenschaftler Alois von Beckh-Widmanstätten.

1809 traf er mit Karl Franz Anton von Schreibers, der in der Wiener Hofburg die Mineraliensammlung betrieb, zusammen. In dieser Sammlung befanden sich auch zahlreiche Exponate von Steinen, die vom Himmel fielen. So wurde auch Widmanstätten auf die Meteoriten aufmerksam und begann zahlreiche Versuche, bei denen diese Eisenteile geschliffen und mit Salpetersäure geätzt wurden, wobei für die Eisen-Meteoritenstruktur charakteristische Lamellenmuster erschienen. In der Folge machte er von diesen Mustern mittels Druckerschwärze auch Drucke. Seine Entdeckungen veröffentlichte er aber nie selbst. In Werken seines Freundes Schreibers wurden sie später als Widmanstättensche Figuren bekannt. |

| 1851-1923 | John Edward Stead | Steadit(e) | Ein Britischer Metallurge, 1903 in die Royal Society berufen, hat für Bolckow Vaughan gearbeitet und war Präsident des Iron and Steel Institute.

Im zu Ehren wurde das Phosphiteutektikum als Steadit bezeichnet, es ist das ternäre Eutektikum bestehend aus den drei Elementen Eisen, Phosphor und Kohlenstoff (90,71 % Fe + 6,89 % P + 2,4 % C bei 950 °C). In der Regel gilt Steadit als ein Gefügefehler im Gusseisen.[8]

|

| 1890-1976 | Angelica Schrader [9] | Nach der Ausbildung als Metallographin im Berliner Lette-Verein wurde Angelica Schrader 1909 die erste Metallographin in Deutschlands erstem metallographischen Labor, des Instituts für Metallkunde der TH Berlin. Sie arbeitete dort wissenschaftlich unter dem Institutsvorsteher Prof. Dr.-Ing. habil. Heinrich Hanemann bis zum Kriegsende 1945. Schraders erste Veröffentlichungen erschienen in den 1920er Jahren. Sie beteiligte sich an der Entwicklung der Metallmikroskopie nach Henry Le Chatelier und Emil Heyn und gab gemeinsam mit Prof. Hanemann den Atlas metallographicus heraus (ab 1927), mit dem sie allgemein bekannt wurde. 1937 wurde sie ohne zusätzliches Studium zum Dr. Ing. promoviert. Ab 1939 erschien ihr Ätzheft, in dem sie auf Grund ihrer praktischen Erfahrungen ihre Anweisungen zur Herstellung von Metallschliffen, die Ätzmittel und die Verfahren zur Gefügeentwicklung zusammenstellte.

| |

Definition der Metallographie/Metallografie

Wie aber wird die Metallographie jetzt definiert? Hierzu nachfolgend die über die letzten 150 Jahre genutzten Definitionen.

| Wer | Definition |

|---|---|

| Henry Clifton Sorby | Jedes Gefüge hat seine Geschichte.[10] |

| Floris Osmond | [5] |

| Adolf Martens | lm Kleingefüge eines Metalls oder einer Legierung ist eine Art Urkunde niedergelegt, in welcher die Entwicklungsgeschichte des Materials bis zu einem gewissen Grad aufgezeichnet ist. Es handelt sich darum die Sprache in welcher diese Urkunde verfasst ist, zu ergründen und dies ist das Ziel der Metallographie. Ist dieses Ziel erreicht, so muß es gelingen, aus dem Kleingefüge heraus auf die Behandlung, der das Material unterworfen wurde gewisse Rückschlüsse zu ziehen, wodurch die Metallographie zu einem unentbehrlichen Hilfsmittel der Materialprüfung wird.[10] |

| Emil Heyn | Metallographie ist der Gesamtname für die ganz große Lehre von den Metallen und ihren Legierungen. Das mikroskopische Bild ist eine Sprache, wie die der Hieroglyphen. Man soll nichts hineinphantasieren, sondern es muß wissenschaftlich festgestellt werden, was sie bedeuten, sonst gelangt man zu Irrtümern. Das Gefüge ist gekennzeichnet durch Größe, Form und Art der Unregelmäßigkeiten im inneren Aufbau der Materialien, die nicht mit dem bloßen Auge zu erkennen sind, sondern erst mit Hilfe von Mikroskopen sichtbar werden. Im Gefüge existieren außerdem noch zahlreiche Informationen, die zu einem besseren Verständnis metallkundlicher Phänomene beitragen.[10] |

| Aktuelle Definition | Die Metallographie ist eine metallkundliche Untersuchungsmethode. Sie umfasst die optische Untersuchung einer Metallprobe mit dem Ziel einer qualitativen und quantitativen Beschreibung des Gefüges. Es sind dabei makroskopische, mikroskopische und elektronenmikroskopische Gefügebetrachtungen zu unterscheiden. |

| Duden 2017 | Teilgebiet der Metallkunde, das mit mikroskopischen Methoden Struktur und Eigenschaften der Metalle untersucht[11]. |

| ASTM E7[12] | metallography—that branch of science which relates to the constitution and structure, and their relation to the properties, of metals and alloys (jener Wissenschaftszweig, der sich auf die Konstitution und Struktur und ihre Beziehung zu den Eigenschaften von Metallen und Legierungen bezieht). |

In der Werkstoffkunde gehört Eisen zur Gruppe der Eisenmetalle, die unterteilt ist in Gusseisen und Stahl. Die Unterscheidung beruht darauf, dass Gusseisen einen Kohlenstoff-Gehalt von über 2,06 % hat und nicht plastisch verformbar, insbesondere nicht schmiedbar ist, während Stahl einen Kohlenstoff-Gehalt von weniger als 2,06 % hat und verformbar, also schmiedbar ist. Diese allein auf den Bestandteilen der Eisenlegierung beruhende Definition ist seit dem frühen 20. Jahrhundert gebräuchlich.

Um bei Eisen und Stahl die Gefügebestandteile richtig identifizieren zu können, müssen beim Auswerter gute Kenntnisse des Aufbaus der Gefüge und ihrer Entstehung vorhanden sein. Eisen-Kohlenstoff-Diagramm E-K-D [13] und Zeit Temperatur Umwandlungs Diagramm ZTU [14], (im englischen TTT, "Time Temperature Transformation"), sowie Zeit-Temperatur-Austenitisierungs - Diagramm ZTA, sollten feste Begriffe sein und Ihre Anwendung dem Auswerter/Metallographen vertraut sein.

Metallographische Probenpräparation – die Schliffherstellung

Probenentnahme

Die Probenentnahme muss dem Untersuchungszweck angepasst sein. Bei der Entnahme von Proben darf keine wie auch immer geartete Veränderung der zu untersuchenden Proben geschehen. Durch die Probenentnahme darf insbesondere das Gefüge nicht verändert werden. So muss bei mechanischer Abtrennung durch Anwendung geeigneter Kühlmittel die Probenerwärmung möglichst klein gehalten werden, um Gefügebeeinflussungen zu verhindern. Starke Erwärmung oder Formänderung sind auf jeden Fall zu vermeiden[15].

Vorzugsrichtung der Probe

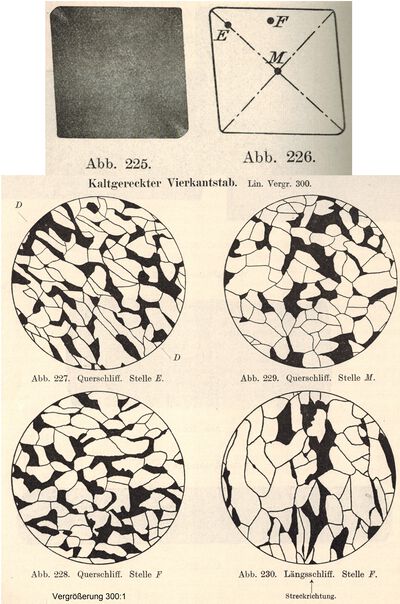

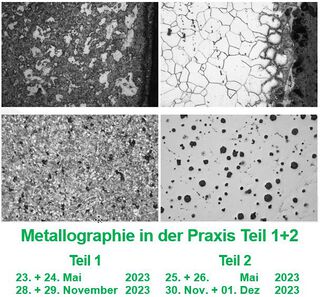

Bei Bauteilen die eine irgendwie geartete Vorzugsrichtung haben wie z.B. gewalztes Blech, Stangenmaterial muss bei der Probenentnahme zwischen Quer-, Längs- und Flachschliff unterschieden werden. Bereits Heyn[16] hat darauf hingewiesen, das die Schlifflage in einer Probe entscheidend das aussehen des Gefüges beeinflusst.

In den nachfolgenden Beispielen ist gut erkennbar, dass nur bei niedriger Vergrößerung im Lichtmikroskop die Vorzugsrichtung sicher erkennbar ist, bei einer Mikroskopvergrößerung von 500:1 ist die Vorzugsrichtung mehr zu erahnen als zu erkennen. Ohne die Angabe der Lage der Vorzugsrichtung wird eine vergleichende Gefügeuntersuchung zwischen verschiedenen Laboren zu verschiedenen Gefügebeschreibungen führen obwohl alle Beteiligten die gleiche Probe betrachten, einziger Unterschied ist die Schlifflage zur Vorzugsrichtung. Eine Korngrößenbestimmung wird in diesem Fall nie stimmen können.[15]

Es ist gut erkennbar welchen Einfluss die Schlifflage auf das dargestellte Gefüge hat. So führt z.B. die Bestimmung der Korngröße abhängig von der Schlifflage zu deutlich unterschiedlichen Ergebnissen. Auch gibt es Prüfungen bei denen die Schlifflage genau definiert ist[17].

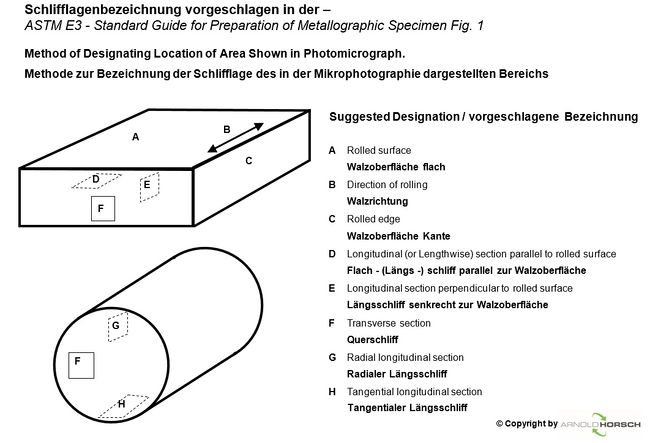

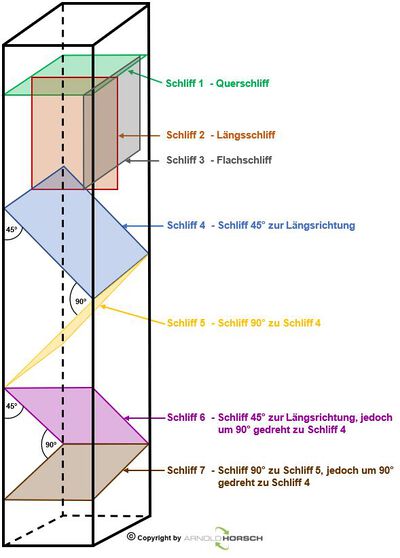

Um also ein Gefügeauswertung durchzuführen bei der jegliche Orientierung innerhalb einer Probe ermittelt wird sind nach Müller[18] bis zu 7 Schlifflagen und nach der ASTM E3[19] mindestens jeweils 3 Schlifflagen (Rundproben F-G-H, Quadrat/Rechteckig D-F-E) erforderlich.

Die Schlifflage gibt entscheidend dazu Auskunft wie das Gefüge gesehen wird. Grundregel der Schlifflage ist die Unterscheidung zwischen:

- Längsschliff

- Flachschliff

- Querschliff

Da keine DIN Norm zur Probenlage eines metallographischen Schliffes existiert empfehle ich, die Angaben nach ASTM E3[19] durchzuführen.

Hier noch einmal die deutliche Aussage, ein metallographischer Schliff ohne Angabe der Probenlage ist wertlos[15][16].

| Schlifflage nach Heyn[16] | Bilder der Gefügeausbildung nach Schlifflage.[15] |

| Gut erkennbar bei einer Kaltverformten Stange, wie die Schlifflage bzw. die Auswertestelle, dass aussehen des Gefüges beeinflusst. |

Gut erkennbar, das bei allen 3 Schlifflagen vollkommen unterschiedliche Gefügestrukturen sichtbar sind. Somit ist klar das die Gefügeauswertung ohne Angabe der Schlifflage zu Fehlinterpretationen führen muss. |

| Schlifflage Erscheinung des Gefüges | Schlifflagenbezeichnung vorgeschlagen in der – ASTM E3[19] | Schlifflagen nach Müller |

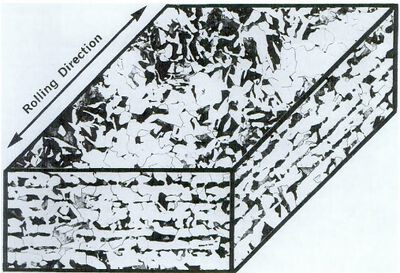

| Pfannkuchenaufbau (Pancake structure) von Ferrit und Perlitbändern in Bandstahlblech, nach Samuels [3] |

Schlifflagenbezeichnung vorgeschlagen in der – ASTM E3[19] | Schlifflagen nach Müller, hier wird jegliche Orientierung mit vertretbarem Aufwand erfasst, allerdings sind auch 7 Schliffe erforderlich. Ist bekannt das es eine Vorzugsrichtung gibt, aber nicht in welche Richtung am Bauteil diese liegt, muss dieser Aufwand (7 Schliffe) betrieben werden, um die einwandfreie Strukturverteilung im Bauteil zu ermitteln..[18] |

Verfahren der Probenentnahme (Trennen)

Proben können durch verschiedene Verfahren entnommen werden, grundsätzlich darf durch die Probenentnahme keine Veränderung des Probematerials erfolgen, deshalb ist bei diesem Teil der metallographischen Präparation größte Sorgfalt geboten. Die wesentlichen Probenentnahmeverfahren sind unter anderem:[15]

| Trennen | Schneiden | Sägen | Brennen |

|

|

|

|

Beim Trennen mit Nasstrennmaschinen welches das übliche Verfahren in den meisten Laboren ist, muss unbedingt auf die Wahl der richtigen Trennscheibe geachtet werden. >br> Hier gilt die Grundregel:

- hartes Material - weiches Trennscheibe

- weiches Material - hartes Trennscheibe

Ich bin immer wieder erstaunt, das mir in manchen Laboren erklärt wird, dass auch bei auf 60 HRC gehärteten Bauteilen, sehr lange Standzeiten der Trennscheiben vorhanden sind. Das ist ein Widerspruch in sich, bei so gehärteten Bauteilen muss die Trennscheibe verschleißen sonst kann ein Trennfehler nicht ausgeschlossen werden.

Fehler die entstehen können sein-

- Anlasseffekte

- Neuhärtungen

| Trennfehler mit Neuhärtungszonen |

|

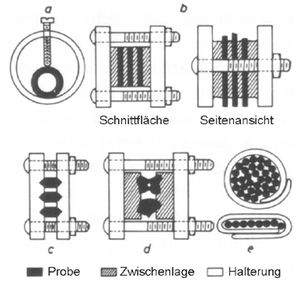

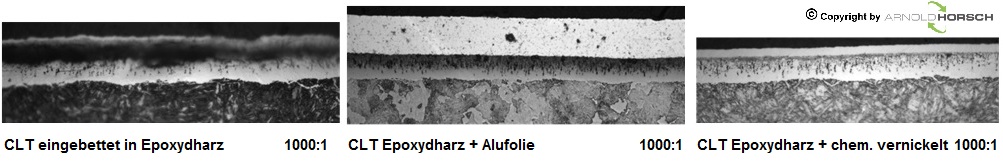

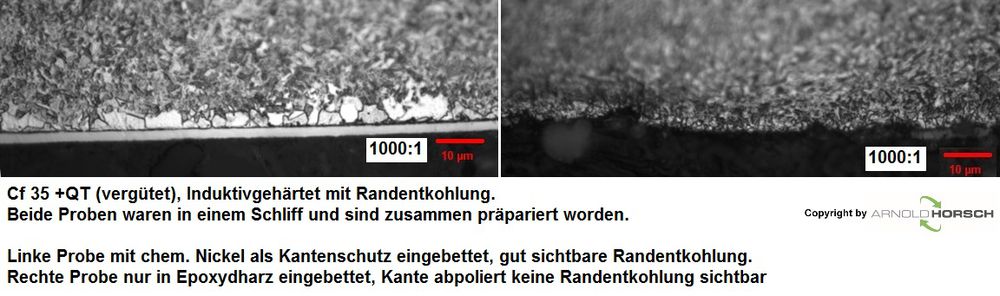

Einbetten, bzw. Einfassen der Probe

Zur besseren Handhabung und/ oder zum Rand- oder Kantenschutz werden die Proben eingefasst oder eingebettet. [15]

Man unterscheidet verschiedene Methoden:

Schleifen + Polieren

Zur Sichtbarmachung des Gefüges ist eine plane und polierte Oberfläche Voraussetzung. Hierzu wird die Oberfläche vorsichtig schrittweise geschliffen, wodurch eine eventuell vorhandene verformte Schicht abgetragen werden soll. Das Schleifen erfolgt von Hand mit Schleifpapier, das auf einer ebenen Platte oder auf einer Drehscheibe aufliegt, oder mit einer automatischen Schleif- und Poliermaschine. Beim ersten Schleifschritt wird normalerweise grobes Schleifpapier benutzt, welches anschließend schrittweise durch Schleifpapier mit feineren Körnungen ersetzt wird. Nach jedem Schleifprozess wird die Probe um 90° gedreht und in der gleichen Schleifrichtung weitergeschliffen, bei automatischen Schleifgeräten wird die Probe permanent gedreht. Auf diese Weise werden die Schleifriefen des vorher benutzten Papiers beseitigt. Wegen der Gefahr unzulässiger Erwärmung darf die Metallprobe nicht zu kräftig auf die Unterlage aufgedrückt werden. Die Schmier- und Kühlflüssigkeit soll gleichzeitig das Schleifpapier und die Probe von ausgebrochenen Schleifkörnern reinigen.

Danach erfolgt das Polieren, durch Polieren werden die vom Schleifprozess zurückbleibenden Schleifriefen beseitigt sowie eine evtl. noch vorhandene dünne Verformungsschicht weiter abgetragen. Auf Samt- oder Wolltüchern aufgetragene geschlämmte Tonerde (AI203), Magnesia Usta (MgO), Poliergrün (Cr203), Polierrot (Fe203) oder heute fast ausschließlich Diamantsuspensionen, dienen dafür als Poliermittel.

Die Elastizität der Poliertücher beeinflusst die Poliergüte. Durch Polieren mit einem weichen Tuch entsteht eine riefenfreie Oberfläche, dabei runden sich die Kanten mehr oder weniger ab, auch ist mit RiefenbiIdung durch Abtragen weicher nichtmetallischer Einschlüsse zu rechnen. Durch Polieren mit einem härteren Tuch lässt sich die Kantenabrundung und Reliefbildung eher vermeiden, man erhält aber keine absolut kratzerfreie Oberfläche. Poliertücher werden während des Polierprozesses mit destilliertem Wasser oder bei Verwendung von Diamantsuspensionen mit alkoholischem oder wässrigem Lubricant geschmiert. Auch nach jedem Polierprozess wird die Probe um 90° gedreht und in der gleichen Polierrichtung weiterpoliert, bei automatischen Poliergeräten wird die Probe permanent gedreht. Auf diese Weise werden die Schleif- und Polierspuren des vorherigen Arbeitsganges entfernt.

Im polierten Zustand lassen sich unter dem Mikroskop bereits nichtmetallische Einschlüsse, wie Karbide, Sulfide oder Oxyde im Stahl, Graphit im Grauguss, oder Unregelmäßigkeiten, wie Poren, Risse, Lunker u.a., jedoch keine Gefüge erkennen. [15]

| Schleif-/ Polierrichtugsdrehung auf dem Schliff | Manuelles Schleif-/ Poliergerät | Automatisches Schleif-/ Poliergerät |

|

|

|

Ätzen

Zu einer Gefügeentwicklung ist Ätzen notwendig. Da der chemische Angriff des Ätzmittels auf die verschieden Gefügebestandteile von deren Orientierung und chemischen Zusammensetzung abhängt, wird Reflexionsverhalten der Gefügebestandteile so verändert, dass eine eindeutige Unterscheidung möglich wird. Um ein zu starkes Angreifen des Ätzmittels zu verhindern, wird es z.B. mit Alkohol, Glyzerin oder Glykol verdünnt. Bei Ätzmitteln, welche die Haut angreifen, färben oder verätzen können, werden die Proben mit Hilfe von Ätzzangen aus beständigem Material, wie nichtrostendem Stahl und Nickel, angeätzt. Danach wird die Probe mit Wasser und Alkohol abgespült, in warmer Luft gründlich getrocknet und unter dem Mikroskop betrachtet. Die nachfolgende Tabelle gibt einen groben Überblick über die gebräuchlichsten Ätzmittel für Eisen und Stahl. [15]

Fragen zu Ätzmittel hier hilft

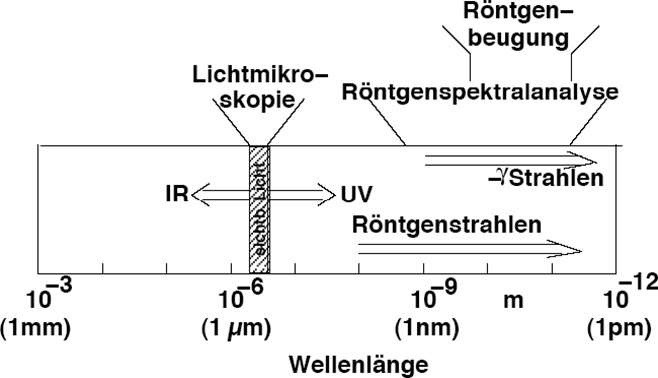

Betrachten - Mikroskopieren

Die Betrachtung wird in vier Grundbereiche eingeteilt, es wird zwischen

- atomarer (1 Å – 10 nm)

- mikroskopischer (10 nm – 10 µm)

- mesoskopischer (10 µm – 500 µm)

- makroskopischer (>0,5 mm)

Größenskala unterschieden.

Eine optische Eselsbrücke,

In Wissenschaft und Technik lauert unter so mancher volkstümlichen Erklärung eine Fallgrube, die den Weg zum richtigen Verständnis einer Erscheinung versperrt. So gibt es im deutschen Sprachgebrauch des Alltags den Ausdruck, daß eine Taschenlampe oder ein Scheinwerfer, ,,das Licht" auf einen kleinen Fleck „konzentriert". Davon mag es herrühren, daß dieser Ausdruck meist unbedenklich auch auf andere optische Systeme angewandt wird. Und schon sitzen wir in der Falle! Denn diese Vorstellung blockiert förmlich das Verständnis für den Aufbau optischer Instrumente, wie auch der Köhlerschen Beleuchtung am Mikroskop. Wir wollen deshalb eine kleine Eselsbrücke über diese spezielle Fallgrube schlagen. Der Köhlersche Beleuchtungsstrahlengang besteht aus zwei miteinander verflochtenen Strahlengängen, dem Abbildungs- und dem Beleuchtungsstrahlengang. Da liegt die Vorstellung nahe, die Linsensysteme im Abbildungsstrahlengang hätten die Aufgabe, Bilder zu erzeugen, und diejenigen im Beleuchtungsstrahlengang würden das Licht transportieren und bündeln. Die Bezeichnungen Kollektor und Kondensor suggerieren dieses Mißverständnis förmlich. Schon die volkstümliche Erklärung, ein Brennglas verdichte Licht und Wärme in einem kleinen Punkt, versperrt uns den Zugang. Deshalb merken wir uns ein für alle Mal: Wo immer sich Linsen befinden mögen, sie verdichten, sammeln, kondensieren und konzentrieren nichts. Ihre alleinige Aufgabe ist die Abbildung eines Gegenstands, sie entwerfen ein Bild von ihm. Ein Brennglas erzeugt das verkleinerte Bild der Sonne auf einem Papier. Der Kondensor, ebenfalls ein Linsensystem, entwirft ein Bild der Lichtaustrittsöffnung samt Leuchtfeldblende in der Präparatebene, der Kollektor bildet die Leuchtwendel der Glühlampe in der Ebene der Kondensorblende ab, ein Projektions-objektiv entwirft ein Bild des Diapositivs in der Bildebene „Leinwand'.

Unsere Eselsbrücke lautet deshalb:

Linsen machen Bilder

Wir wollen sie nie mehr vergessen und auch an sie denken, wenn es sich um Linsen im Beleuchtungsstrahlengang handelt. Um so leichter werden wir verstehen, was es mit den Blenden, Luken und Pupillen auf sich hat. Ich empfehle zum besseren Verständnis Die Mikrofibel, von Klaus Henkel[20] zu lesen, aus der auch dieses Zitat stammt.

Makroskopie

Der Begriff makroskopisch (von griechisch griechisch μακρός „weit, groß“ und griechisch σκοπεῖν „beobachten, betrachten“) bedeutet, dass zur Betrachtung keine Lupe oder Mikroskop verwendet wird, sondern bezieht sich auf die mit bloßem Auge sichtbaren Strukturen (Freisichtigkeit).

Als Makroskopisch wird der Bereich bezeichnet bei dem mit dem bloßem Auge

- makroskopischer Bereich (>0,5 mm)

betrachtete Bauteile ausgewertet werden können. So können mit dem Auge bereits Fehler wie , Überlappungen, Risse, Seigerungen, Zeiligkeiten uvm. erkannt werden.

Mikroskopie

Die Mikroskopie (die Betrachtung von Objekten mit einem Mikroskop) befasst sich mit der mikroskopischen und mesoskopischen Bereich.

Ein Mikroskop (griechisch μικρός mikrós „klein“; σκοπεῖν skopeín „betrachten“) ist ein Gerät, das es erlaubt, Objekte stark vergrößert anzusehen oder bildlich darzustellen. Dabei handelt es sich meist um Objekte bzw. die Struktur von Objekten, deren Größe unterhalb des Auflösungsvermögens des menschlichen Auges liegt. Eine Technik, die ein Mikroskop einsetzt, wird als Mikroskopie bezeichnet. Mikroskope sind ein wichtiges Hilfsmittel in der Biologie, Medizin und den Materialwissenschaften.

Die Beschaffenheiten eines Werkstoffes auf

- mikroskopischer (10 nm – 10 µm)

- mesoskopischer (10 µm – 500 µm)

Größenskala bestimmen zusammen seine Eigenschaften. Häufig wird der mesoskopische Größenbereich nicht eigens unterschieden und man bezeichnet die mit einem Mikroskop zugänglichen Bereiche von ca. 10 nm bis 500 µm als mikroskopischen Bereich.[21]

Das mikroskopieren

Das Metallmikroskop kommt immer dann zum Einsatz wenn der Betrachter "In den Werkstoff hinein schauen" will. Nur mit dem Mikroskop können einzelne Gefügebstandteile wie, Ferrit, Perlit, Martensit, Bainit, Austenit und weitere Phasen identifiziert und beschrieben werden.

Blicken wir durch ein Mikroskop, so erwarten wir ein homogen ausgeleuchtetes Bild mit einer Auflösung, die dem theoretisch Erreichbaren möglichst nahe kommt, das Bild soll natürlich brillant sein und nicht durch Streulicht verschleiert wirken[22]. Diese Bedingungen müssen nicht nur für ein Objektiv erfüllt werden, sondern für alle eingesetzten Objektive und den damit erreichbaren Vergrößerungsbereichen. Diese zentralen Qualitätskriterien für das mikroskopische Bild können nur erreicht werden, wenn die Beleuchtung folgende Kriterien erfüllt:

- die Beleuchtungsapertur muss über einen weiten Bereich flexibel an die jeweilige Objektivapertur anpassbar sein.

- die Größe des beleuchteten Objektfeldes darf nur den im Mikroskop sichtbaren Präparatausschnitt ausfüllen. Hierdurch wird die Entstehung störenden Streulichts reduziert und das Präparat vor unnötiger Lichteinstrahlung geschützt.

- die Größe des ausgeleuchteten Feldes und die Beleuchtungsapertur müssen unabhängig von einander regelbar sein.

- die Beleuchtungsverhältnisse (Beleuchtungsapertur!) müssen für alle Objektpunkte gleich sein.

eine Beleuchtung, die genau diese Kriterien erfüllt stellt die von August Köhler in die Mikroskopie eingeführte Köhlersche Beleuchtung dar.

Der Einsatz eines Metallmikroskopes setzt nun voraus, dass der Anwender weis wie er das Mikroskop zu bedienen hat. Vor der Betrachtung metallographischer Proben muss das Mikroskop erst einmal richtig eingestellt werden, d.h. es muss die Köhlersche Beleuchtung richtig eingestellt werden, es wird das "Köhlern" durchgeführt, der Ausdruck "Köhlern" für die richtige Einstellung der Köhlerschen Beleuchtung sollte jedem Mikroskopiker bekannt sein. Nur wenn das Licht und das gesamte Mikroskop richtig eingestellt sind, kann der Betrachter eine korrekte metallographische Auswertung durchführen.

- Durch die Köhlersche Beleuchtung wird die bestmögliche Lichtführung des Mikroskopierlichts erreicht, Streulicht wird vermieden und im Schliff wird nur der gerade sichtbare Bereich beleuchtet. Dadurch werden empfindliche Präparate vor übermäßiger Lichteinstrahlung geschützt. An Mikroskopen, die Köhlersche Beleuchtung ermöglichen, sollte man deshalb immer auch dieses Beleuchtungsverfahren einstellen. Wenn im Mikroskopiker-Jargon kurz vom "Köhlern" die Rede ist, dann wird darunter die Einstellung des Mikroskops nach Köhler verstanden.

- Während bei der visuellen Mikroskopie über bestimmte Unzulänglichkeiten des mikroskopischen Bildes im wahrsten Sinne des Wortes hinweggeschaut werden kann, fallen diese in der fotografischen Dokumentation sofort auf. Dieser Grundsatz ist auch heute noch gültig. Beim Blick durch das Mikroskop stören Nachlässigkeiten bei der Einstellung der Beleuchtung oftmals nicht besonders. Dies verführt leider viele Mikroskopiker dazu ihre Beleuchtung nicht mit der notwendigen Sorgfalt einzustellen. Spätestens bei der Anfertigung von Fotos führen derartige Nachlässigkeiten prinzipiell zu qualitativ deutlich schlechteren Resultaten. Oftmals können Gefügebestandteile die im metallografischen Schliff im Mikroskop gerade noch sichtbar ist sind , auf einem Foto nicht mehr einwandfrei dargestellt werden.

Sehr oft habe ich festgestellt, dass die "Metallographen" nicht immer Wissen wie ein Metallmikroskop richtig eingestellt wird, dies führt zu einer unsauberen Fotodokumentation der betrachteten Strukturen. Da Heute eine fast ausschließlich digitale Fotodokumentation durchgeführt wird, wird zur Bildverbesserung oftmals ein Weißabgleich (bei Farbkameras) oder Anhebung der Schärfe durch digitale Filter durchgeführt. Dies führt zu einer Veränderung des wahren Gefüges und darf auf keinen Fall erfolgen. Wird eine solche "Schärfung" des Bildes durchgeführt ist dies immer mit der Bildbeschreibung zu vermerken. Beim Einsatz von Farbkameras wird fast immer geschludert, meist ist kein DL Blaufilter 5500K im Einsatz und die Mikroskoplampe ist zu weit gedrosselt, dies führt regelmäßig zu rotstichigen Bildern [23], die auch noch schlecht aufgelöst sind, wird dann ein Weißabgleich mit einer Schärfung durchgeführt ist es fraglich ob das erstellte Gefügebild das darstellt was wirklich vorhanden ist.

Die Bilddokumetation in Berichten

Es ist üblich die Dokumentation von von metallographischen Strukturen mittels mikrophotographischer Aufnahmen durchzuführen, leider werden hier immer wieder Fehler gemacht.

Für die Erstellung von Gefügebildern ist die

- DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate

anzuwenden.

DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate

| Diese Norm wird in einem eigenen Kapitel erklärt. |

| Zur DIN 50600 - Prüfung metallischer Werkstoffe - Metallographische Gefügebilder - Abbildungsmaßstäbe und Formate |

Mikroskopie Fehler

Beleuchtung

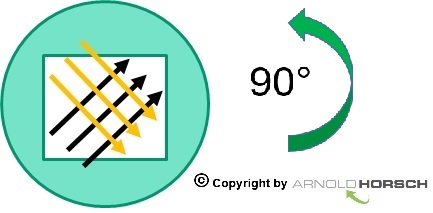

Grundsätzlich sollte beim mikroskopieren die Glühlampe soweit wie möglich aufgedreht sein, d.h. die Lampe sollte mit mind. >90% Lichtleistung betrieben werden. Ist das Bild dann deutlich zu hell, muss die Lichtmenge mittels Filterung (Graufilter usw.) herabgesetzt werden.

Lichtmenge

Viele haben beim nutzen des Mikroskopes vielleicht schon einmal festgestellt, dass im Laufe der Zeit das Licht immer schwächer wird. Dies kann als schleichender Vorgang entstehen, so das der Nutzer es nicht richtig wahrnimmt. Welche Ursachen kann es hier geben?

- Transformator verliert im Laufe der Zeit an Leistungsfähigkeit, das ist eher selten

- Glühlampe wird angeblich schlechter, hier können zwei grundsätzliche Fehler beobachtet werden

- Im laufe der Zeit verdampft vom Glühwendel Metall, welches sich auf dem Glaskolben niederschlägt. Dies führt dazu das nicht mehr genügend Licht aus der Glühlampe austritt, weil der Glaskolben von innen metallisch bedampft wird.

- Der Glühwendel schmilzt, aber es fliest noch Strom und der Glühwendel erzeugt nicht mehr soviel Licht.

Abhilfe die Glühlampe regelmäßig überprüfen.

| Glühwendel i.O. | Glühwendel n.i.O., trotz Anschmelzung leuchtet die Glühlampe |

Gefügeauswertung

Die Gefügeauswertung ist das wirklich schwierigste in der Metallographie. Zwei Metallographen können, da es sich um eine Erfahrungswissenschaft handelt, trefflich über die genaue Gefügezusammensetzung einer Probe streiten. Worüber Sie sich aber nicht Streiten sollten ist die genaue Bezeichnung der Gefügebestandteile. Daher sollte zumindest der minimale Standard die korrekte Gefügebezeichnung nach Norm erfüllt werden [24] [25][26], dies ist aber leider nicht immer der Fall. Aufgrund des weit verbreitenden Halbwissens kommt es immer wieder zu Fehlbezeichnungen der Gefügebezeichnungen und hier dann zu unnötigen und vermeidbaren Diskussionen.

- Allgemeine Bergriffe der Metallographie

- Definition der Gefügebestandteile

- Richtreihen zur Gefügeauswertung

Gefügeauswertung erforderliche Informationen

Bevor Sie anfangen ein Bauteil oder Halbzeug zu Prüfen, müssen Sie mindestens folgende Informationen haben oder diese sollten Ihnen zugänglich sein:

- welcher Werkstoff wurde eingesetzt, ohne Wissen welcher Werkstoff betrachtet wird ist Metallographie eine Märchenstunde

- Werkstoff-, Zeichnungs- oder Bestellvorschrift

- wurde eine Wärmebehandlung durchgeführt und welches Wärmebehandlungsverfahren sollte durchgeführt werden oder wurde durchgeführt

- welche mitgeltenden Werkstoff-, Produkt-, Prüf-, Werksnormen und Liefervorschriften gibt es

- Achtung,

hier meine ich alle Normen und mitgeltenden Dokumente, Unkenntnis einer Vorschrift schützt nicht vor Strafe im Schadensfall. Das Wissen über Normen und Regelwerke ist eine Holschuld des Prüfers oder Prüflabors und keine Bringschuld des Auftraggebers, dieser weis nicht immer welche Vorschriften zur Prüfung anzuwenden sind. Immer beim Auftraggeber nachfragen welche Vorschriften mitgelten. - seien Sie bei der Beschaffung dieser Informationen pingelig und lassen Sie sich von niemanden abwimmeln, weil es dem anderen zu lästig ist diese Informationen zu beschaffen. Rechtlich schützt Unwissenheit nicht vor Strafe (Ignorantia legis non excusat). Dies bedeutet der Prüfer als Fachmann / Experte muss Wissen , dass es weitere Prüfvorschriften geben kann und er muss sich diese beschaffen (Holschuld). Sie als Fachmann / Experte sind für alles verantwortlich was der Auftraggeber nicht weiß. Er hat sich ja an Sie, den Fachmann / Experten gewandt weil er davon ausgehen kann, dass Sie Ihn darüber informieren werden, wenn noch weitere Informationen erforderlich sind. Verhalten Sie sich nicht wie ein Fachmann / Experte, kann dies weitreichende rechtliche Folgen haben, hier gilt dann "Unwissenheit schützt nicht vor Strafe". Denken Sie daran, wenn ein Schaden vor Gericht landet heist es, "vor Gericht und auf hoher See sind Sie in ... Hand".

- Achtung,

Gefügeauswertung Grundregeln

Nachfolgend die wichtigsten Grundregeln die bei der Gefügeauswertung immer beachtet werden sollten:

- bevor Sie anfangen Gefüge auszuwerten, prüfen Sie ob alle Prüfvorschriften und mitgeltenden Unterlagen vorhanden sind

- lesen Sie die Prüfvorschriften und mitgeltenden Unterlagen

- führen Sie nie eine Gefügeauswertung durch, wenn Sie nicht verstanden haben was geprüft werden soll, Sie sind der Fachmann / Experte der es wissen muss

- führen Sie eine Gefügeauswertung nicht durch wenn unklar ist wie das Prüfverfahren anzuwenden ist

- führen Sie niemals eine Gefügeauswertung durch wenn Sie folgende Informationen nicht haben:

- den Werkstoff

- die durchgeführte Wärmebehandlung

- Festigkeitswerte (Härte, Zugfestigkeit usw.)

- benutzen Sie die in den Normen und Fachbüchern angegebenen Gefügedefinitionen und Fachbegriffe, kreieren Sie keine neuen Beschreibungen/Wörter, dass versteht dann niemand mehr.

- benennen Sie niemals Gefügebestandteile die Sie nicht sicher erkannt haben, sagen Sie lieber das Sie etwas nicht einordnen können als das falsche zu sagen.

- machen Sie aus der Gefügebeschreibung keine langatmige Erzählung, in der Kürze die Würze.

Fachbegriffe und Definitionen

Um eine einwandfreie Bestimmung metallischer Gefüge und Prüfungen durchzuführen muss man als erstes einmal eine Sprache Sprechen um Missverständnisse zu vermeiden. Sich an die in den Regeln der Technik benutzten Fachwörter halten und keine anderen Pseudo- oder Phantasiebezeichnungen benutzen, sollte selbstverständlich sein ist es aber leider nicht. Die Fachbegriffe zu allen Themen sind in Normen, Kompendien und Fachbüchern verzeichnet. Da wo es Normen gibt z.B. DIN EN ISO 4885, sind die korrekten Normbegriffe zu verwenden. Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen.

- Um alle Missverständnisse zu vermeiden die bei der Interpretation von Fachbegriffen entstehen, habe ich mir die Mühe gemacht aus unterschiedlichen Literaturstellen und Normen einen Glossar über die Wortbedeutungen der einzelnen Fachbegriffe der Werkstoffprüfungen, der Wärmebehandlungsverfahren und weiterer Bedeutungen mit Ihren Definitionen, zu erstellen. Die in diesem Glossar angegebenen Definitionen stammen aus den relevanten DIN EN ISO Normen und aus Fachbüchern und erheben keinen Anspruch auf Vollständigkeit, werden aber ständig ergänzt.

Diesen Glossar können Sie bei mir kostenlos anfordern, unter - info@arnold-horsch.de

Um alle Missverständnisse zu vermeiden die bei der Interpretation von Begriffen entstehen, werden nachfolgend die einzelnen Gefügebestandteile und weitere allgemein Fachbegriffe Bergriffe der Metallographie mit Ihren Definitionen, aufgelistet. Die hier angegebenen Definitionen stammen aus den relevanten internationalen Normen und aus Fachbüchern. Diese Zusammenfassung erhebt keinen Anspruch auf Vollständigkeit und wird ständig erweitert.

Hier finden Sie die wichtigsten Definitionen für die Metallographie

Allgemeine Bergriffen der Metallographie

| Neben den Definitionen der Gefügebestandteile, gibt es noch ein Vielzahl weiterer Fachbegriffe die in der Metallographie verwendet werden. Diese werden nachfolgend in einem eigenen Kapitel erklärt und definiert. |

Definition der Gefügebestandteile

| Die genaue Definition der Gefügebestandteile und Phasen und deren Beschreibung ist eine eigene Wissenschaft, die Metallographie. Diese korrekte Bennenung der Gefüge werden nachfolgend in einem eigenen Kapitel erklärt und definiert. |

Die Gefüge der Kohlenstoffstähle

| Zum Thema, Gefüge der klassischen Kohlenstoffstähle, wurde eine eigene WIKI Seite erstellt.. |

| Um bei den verschiedenen Kohlenstoffstählen unlegiert oder niedriglegiert die Gefügeausbildung der Normalglühgefüge und der Härtegefüge zu erkennen und zu verstehen wurde ein eigenes Kapitel der Die Gefüge der Kohlenstoffstähle erstellt. |

In diesem Kapitel werden die Gefüge verschiedener Kohlenstoffstähle mit unterschiedlicher Wärmebehandlung in einer Richtreihe dargestellt. Hierzu wurden in meiner kleinen Härterei die Proben Wärmebehandelt und im Labor die Schliffe hergestellt.

Die Schliffe können im Original als Schliffsammlung, in verschiedenen Werkstoffzusammenstellungen bei mir erworben werden.

Genormte Metallographische Auswertungen

- Die meisten üblichen Methoden der Metallographie sind nirgends festgelegt und genormt.

- Die Metallographie gilt im wesentlichen als Erfahrungswissenschaft

- Informationen muss man sich aus Literaturstellen und Bücher zusammensuchen

- Die ASM hat ein Buch herausgegeben in dem alle Standardmethoden und auch weiterführende Methoden sehr sorgfältig beschrieben sind. ASM Handbook Volume 9, Metallography and Microstructures [27].

- Eine gute Übereinstimmung gibt es bei der Zusammensetzung von Ätzmitteln. Diese können der Literatur entnommen werden. Nicht klar ist jedoch die Anwendung, diese wird meistens bei den Auswertungen nicht sauber angegeben.

Richtreihen zur Gefügeauswertung

| Neben den Definitionen der Gefügebestandteile, gibt es noch ein Vielzahl von Richtreihen zur Gefügeauswertung . Diese werden nachfolgend in einem eigenen Kapitel erklärt und aufgeführt. |

Korngrößenbestimmung

| Die Korngrößenbestimmung in der Metallographie ist ein gängiges Verfahren und wird in einem eigenen Kapitel erklärt |

Reinheitsgradbestimmung

| Die Reinheitsgradbestimmung in der Metallographie ist ein gängiges Verfahren und wird in einem eigenen Kapitel erklärt |

Prüfung der Karbidverteilung in Stählen

| Die Prüfung der Karbidverteilung in der Metallographie ist ein gängiges Verfahren und wird in einem eigenen Kapitel erklärt |

Mikroskopische Prüfung von Warmarbeitsstählen nach SEP 1614

| Die Mikroskopische Prüfung von Warmarbeitsstählen nach SEP 1614 ist in der Metallographie ist ein gängiges Verfahren und wird in einem eigenen Kapitel erklärt |

Prüfung der Entkohlungstiefe nach DIN EN ISO 3887

| Die Prüfung der Entkohlungstiefe nach DIN EN ISO 3887 ist in der Metallographie ist ein gängiges Verfahren und wird in einem eigenen Kapitel erklärt |

Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901

| Die Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901, ist seit 2016 genormt worden. |

|

Ermittlung der Tiefe und Ausbildung der Randoxidation DIN 30901 |

Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902

| Lichtmikroskopische Bestimmung der Dicke und Porosität der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke DIN 30902, ist seit 2016 genormt worden. |

Normen zur Metallographie

Nachfolgend die existenten Normen ohne Anspruch auf Vollständigkeit.

DIN Normen zur Metallographie

- DIN 30901 – 2016-12, Wärmebehandlung von Eisenwerkstoffen - Ermittlung der Tiefe und Ausbildung der Randoxidation

- DIN 30901 – 2016-12, Lichtmikroskopische Bestimmung der Dicke und Porigkeit der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke

- DIN 50600 – 2017-10, Prüfung metallischer Werkstoffe; Metallographische Gefügebilder, Abbildungsmaßstäbe und Formate

- DIN EN 10247 – 2007-07, Metallographische Prüfung des Gehaltes nichtmetallischer Einschlüsse in Stählen mit Bildreihen; Deutsche Fassung

- DIN EN ISO 643 - 2015-06, Stahl - Mikrophotographische Bestimmung der erkennbaren Korngröße

- DIN EN ISO 945-1 – 2010-09, Mikrostruktur von Gusseisen - Teil 1: Graphitklassifizierung durch visuelle Auswertung

- DIN EN ISO 1463 – 2004-08, Metall- und Oxidschichten - Schichtdickenmessung - Mikroskopisches Verfahren

- DIN EN ISO 4499-1 bis 4 - 2010-10, Hartmetalle - Metallographische Bestimmung der Mikrostruktur

- DIN EN ISO 3887 – 2003-10, Stahl - Bestimmung der Entkohlungstiefe

- DIN EN ISO 2624 – 1995-08, Kupfer und Kupferlegierungen - Bestimmen der mittleren Korngröße (ISO 2624:1990)

- DIN EN ISO 1463 - 2004-08, Metall- und Oxidschichten - Schichtdickenmessung - Mikroskopisches Verfahren

Stahl Eisen Prüfblätter SEP zur Metallographie

- SEP 1520 Deutsch/Englisch, Mikroskopische Prüfung der Carbidausbildung in Stählen mit Bildreihen (Ausg. 09.98)

- SEP 1520 Bildreihentafel, Bildreihentafel zu SEP 1520 im Maßstab 1:1

- SEP 1572 Mikroskopische Prüfung von Automatenstählen auf sulfidische nichtmetallische Einschlüsse mit Bildreihen (Ausg. 08.71)

- SEP 1575 Ermittlung des Streckungsgrades von nichtmetallischen Einschlüssen in sulfidformbeeinflußten Stählen mit Bildreihen (Ausg. 10.87)

- SEP 1614 Deutsch/Englisch Mikroskopische Prüfung von Warmarbeitsstählen. Microscopic Inspection of Hot-Work Tool Steels (Ausg. 09.96)

- SEP 1615 Mikroskopische und makroskopische Prüfung von Schnellarbeitsstählen auf ihre Carbidverteilung mit Bildreihen (Ausg. 01.75)

ASTM Normen zur Metallographie

- ASTM E3 - Standard Guide for Preparation of Metallographic Specimens

- ASTM E112 - 2013 Bestimmung der mittleren Korngröße

- ASTM E 45 - 2013 Richtlinien für die quantitative Bestimmung der nichtmetallischen Einschlüsse in Stahl

- ASTM E112 - 2013 Bestimmung der mittleren Korngröße

- ASTM E 45 - 2013 Richtlinien für die quantitative Bestimmung der nichtmetallischen Einschlüsse in Stahl

- ASTM E 407 - 2007 Prüfung metallischer Werkstoffe; Mikroätzung von Metallen und Legierungen

- ASTM E2014 – 11 Standard Guide on Metallographic Laboratory Safety

- ASTM 1351 - 01 - 2012 Standard Practice for Production and Evaluation of Field Metallographic Replicas

- ASTM E1558 - 09(2014) Standard Guide for Electrolytic Polishing of Metallographic Specimens

- ASTM E1920 - 03(2014) Standard Guide for Metallographic Preparation of Thermal Sprayed Coatings

Werknormen zur Metallographie

- Große Unternehmen wie die Lager-, Automobil-, Luftfahrt-; Offshore- und weitere Industriebereiche haben ein Umfangreiches Werk an Werknormen erlassen die teilweise Bauteil spezifisch sind. Also immer nachfragen ob es gültige Spezialvorschriften oder mit geltende Werksnormen gibt.

Zerstörungsfreie Prüfverfahren zur Gefügeprüfung

| Zum Thema Zerstörungsfreie Prüfverfahren zur Wärmebehandlungsüberwachung, wurde eine eigene WIKI Seite erstellt. |

Einzelnachweise

- ↑ Metallographie in der Schadenuntersuchung, Egon Kauczor, Springer Verlag Berlin Heidelberg 1979, Seite 1

- ↑ Homepage Deutsche Gesellschaft für Materialkunde e.V., 2017.01.24

- ↑ 3,0 3,1 Leonard Ernest Samuels, Light Microscopy of Carbon Steels, ASM International, 1999

- ↑ Nature 109, 721-721 (03 June 1922)

- ↑ 5,0 5,1 5,2 5,3 5,4 Floris Osmond, MICROSCOPIC ANALYSIS OF METALS, CHARLES Griffin & COMPANY,Limited , London, 1904

- ↑ E.Wetzel, E. Heyn, Die Theorie der Eisen-Kohlenstoff-Legierungen: Studien über das Erstarrungs- und Umwandlungsschaubild, Springer Verlag, Berlin, 1923

- ↑ https://de.wikipedia.org/wiki/Adolf_Ledebur

- ↑ Dr. Sc. Hermann Schumann et. al., Metallographie,11. Auflage, VEB Fachbuchverlag für Grundstoffindustrie, Leipzig

- ↑ https://de.wikipedia.org/wiki/Angelica_Schrader, verlinkt 08.12.2019

- ↑ 10,0 10,1 10,2 Zu Henry Clifton Sorby, Adolf Martens und Emil Heyn. Klassische Metallographie, Materialforschungen, Werkstoffprüfungen, Metallkunde, Metallographie: Beitrag zur Technikgeschichte (13), GRIN Verlag, 2010

- ↑ Duden Online, 2017.01.24

- ↑ ASTM E7, Standard Terminology Relating to Metallography

- ↑ Eisen-Kohlenstoff-Diagramm E-K-D, Wissensfloater, Bergische Universität Wuppertal

- ↑ Zeit Temperatur Umwandlungs - Diagramm ZTU, Wissensfloater, Bergische Universität Wuppertal

- ↑ 15,0 15,1 15,2 15,3 15,4 15,5 15,6 15,7 Arnold Horsch, Seminar Metallographie in der Praxis, Teil 1, Arnold Horsch e.K., Remscheid

- ↑ 16,0 16,1 16,2 E. Heyn: Handbuch der Materialienkunde für den Maschinenbau. Zweiter Teil: Die technisch wichtigen Eigenschaften der Metalle und Legierungen. Hälfte A: Die wissenschaftlichen Grundlagen für das Studium der Metalle und Legierungen. Metallographie. (Berlin: 1922; Springer-Verlag) S. 228

- ↑ DIN EN ISO 2639, Stahl - Bestimmung und Prüfung der Einsatzhärtungstiefe, Beuth Verlag GmbH, Berlin

- ↑ 18,0 18,1 Dr. Ing. Müller, Mikroskopische Korngrößenbestimmung, Metallkundliche Berichte Band 1, Verlag Technik Berlin, 1951

- ↑ 19,0 19,1 19,2 19,3 ASTM E3 - Standard Guide for Preparation of Metallographic Specimen

- ↑ https://www.mikroskopie-forum.de/pdf/mikrofibel.pdf

- ↑ http://www.mikroskopie.de/pfad/

- ↑ http://www.mikroskopie.de/pfad/koehlerbeleuchtung/eins.html

- ↑ http://www.mikrohamburg.de/Tips/Optische%20Filter.pdf, 27.04.2019

- ↑ DIN EN ISO 4885 - Eisenwerkstoffe - Wärmebehandlung - Begriffe

- ↑ Dipl. Ing. Kurt Walczok, Lexikon der Begriffe und Bezeichnungen in der Eisen- und Stahlindustrie mit Definitionen und Erklärungen, 2. Auflage 1974, Herausgegeben von der Beratungsstelle für Stahlverwendung in Zusammenarbeit mit dem VDEH

- ↑ http://www.metallograf.de/start.htm

- ↑ ASM Handbook Volume 9: Metallography and Microstructures, Editor: George F. Vander Voort, ASM International, 9639 Kinsman Road, Materials Park, OH 44073-0002