Prüfung wärmebehandelter Bauteile: Unterschied zwischen den Versionen

Horsch (Diskussion | Beiträge) (→Allgemeines) |

Horsch (Diskussion | Beiträge) (→Allgemeines) |

||

| Zeile 11: | Zeile 11: | ||

|} | |} | ||

| − | Wie wird aber jetzt ein wärmebehandeltes Bauteil korrekt geprüft. Nun, erst einmal ist eine korrekte '''[[Normgerechte Prüfvorschriften erstellen|Zeichnungs- oder Prüfvorschrift]]''' nach | + | Wie wird aber jetzt ein wärmebehandeltes Bauteil korrekt geprüft. Nun, erst einmal ist eine korrekte '''[[Normgerechte Prüfvorschriften erstellen|Zeichnungs- oder Prüfvorschrift]]''' nach'''DIN ISO 15787'''<ref name="DIN EN 15787"/> erforderlich. Dann müssen alle mitgeltenden Vorschriften bekannt sein, wie Normen, Werksnormen, Werkstoffdaten, Kundenvorschriften usw.. Dann sollte der Prüfer natürlich Wissen welche Wärmebehandlung durchgeführt wurde, es ist nicht Zielführend wenn die Oberflächenhärte geprüft werden soll und der Prüfer weis nicht das die Teile z.B. Einsatzgehärtet sind. Die für die Überprüfung erforderlichen Prüfverfahren und Geräte sollten im Betrieb vorhanden sein. |

Version vom 25. September 2016, 10:13 Uhr

Inhaltsverzeichnis

- 1 Allgemeines

- 2 Prüfung wärmebehandelter Bauteil

- 3 Einzelnachweise

Allgemeines

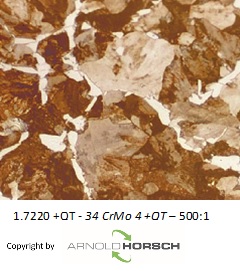

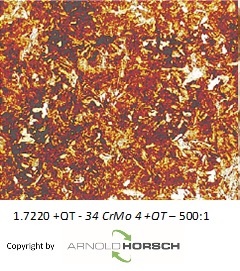

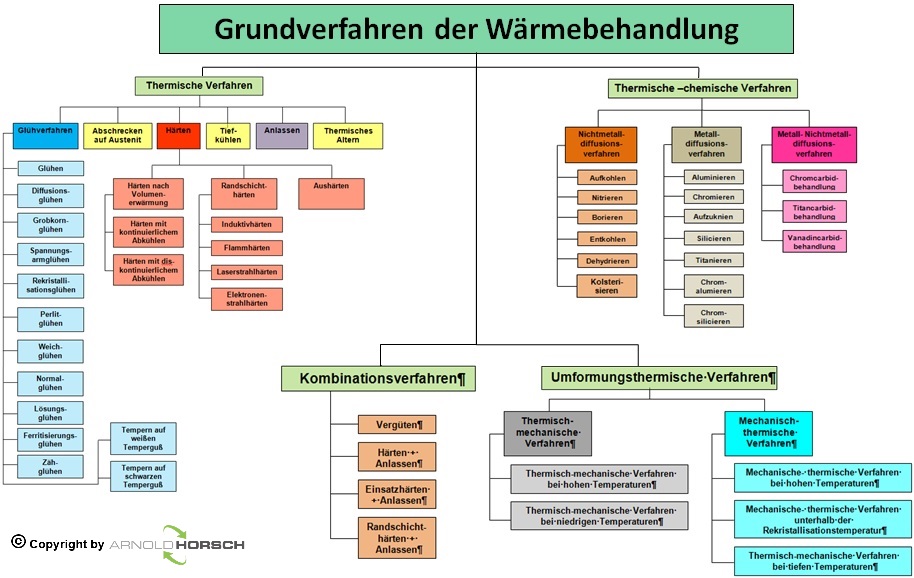

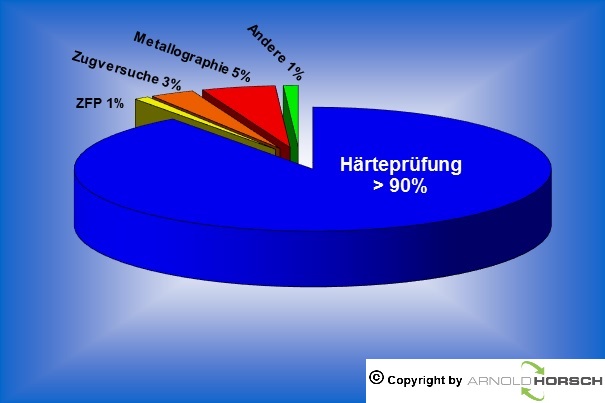

Aufgrund der Vielzahl der Wärmebehandlungsverfahren (Bild 1) kann nicht ein Verfahren als Standardprüfverfahren definiert werden. Für die Überprüfung wärmebehandelter Bauteile werden in der täglichen Praxis jedoch nicht alle Werkstoffprüfverfahren eingesetzt. In der nachfolgenden Grafik (Bild 2) ist einmal die durchschnittliche Verteilung der eingesetzten Prüfverfahren in Härtereien wiedergegeben, natürlich kann sich in einzelnen Wärmebehandlungsbetrieben der Einsatz der Verfahren deutlich unterscheiden. Aber wir sehen das zwei Verfahren am meisten eingesetzt werden, dies sind die Härteprüfung und die metallographischen Untersuchungen, oft besteht die Prüfung auch aus einer Kombination beider Prüfmethoden z.B. Härtetiefenbestimmung. Jedoch dürfen auch die anderen Prüfmethoden wie z.B. der Zugversuch zur Prüfung vergüteter Bauteile / Verbindungselemente und zerstörungsfrei Prüfungen wie die magnetinduktive (Wirbelstrom) Pürfung, nicht vergessen werden.

| Bild 1 - Grundverfahren der Wärmebhandlung [1] | Bild 2 - Aufteilung der Prüfmethoden [2] |

|

|

Wie wird aber jetzt ein wärmebehandeltes Bauteil korrekt geprüft. Nun, erst einmal ist eine korrekte Zeichnungs- oder Prüfvorschrift nachDIN ISO 15787[3] erforderlich. Dann müssen alle mitgeltenden Vorschriften bekannt sein, wie Normen, Werksnormen, Werkstoffdaten, Kundenvorschriften usw.. Dann sollte der Prüfer natürlich Wissen welche Wärmebehandlung durchgeführt wurde, es ist nicht Zielführend wenn die Oberflächenhärte geprüft werden soll und der Prüfer weis nicht das die Teile z.B. Einsatzgehärtet sind. Die für die Überprüfung erforderlichen Prüfverfahren und Geräte sollten im Betrieb vorhanden sein.

Prüfung wärmebehandelter Bauteile Grundregeln

Nachfolgend die wichtigsten Grundregeln die bei der Prüfung von Bauteilen immer beachtet werden sollten:

- Bevor Sie anfangen zu Prüfen, prüfen Sie ob alle Prüfvorschriften und mitgeltenden vorhanden sind.

- Führen Sie nie eine Prüfung durch, wenn Sie nicht verstanden haben was geprüft werden soll, Sie sind der Fachmann / Experte der es Wissen muß.

- Führen Sie eine Prüfung nicht durch wenn unklar ist wie das Prüfverfahren anzuwenden ist.

- Geben Sie nur Prüfwerte ab die gefordert sind und bei denen Sie sich sicher sind das Sie Stimmen. Sind Sie sich nicht sicher sind das das Prüfergebnis stimmt, dann lassen Sie es von jemanden überprüfen.

- Machen Sie aus dem Prüfbericht keine langatmige Erzählung, In der Kürze die Würze.

Erforderliche Informationen

Bevor Sie anfangen ein Bauteil oder Halbzeug zu Prüfen, müssen Sie mindestens folgende Informationen haben oder diese sollten Ihnen zugänglich sein:

- Zeichnungs- oder Bestellvorschrift

- welcher Werkstoff wurde eingesetzt

- welches Wärmebehandlungsverfahren wurde durchgeführt

- welche mitgeltenden Werkstoff-, Produkt-, Prüf-, Werksnormen und Liefervorschriften gibt es

- Achtung, hier meine ich alle Normen und mitgeltenden Dokumente, Unkenntnis einer Vorschrift schützt nicht vor Strafe im Schadensfall. Das Wissen über Normen und Regelwerke ist eine Holschuld des Prüfers oder Prüflabors und keine Bringschuld des Auftraggebers, dieser weis nicht immer welche Vorschriften zur Prüfung anzuwenden sind. Immer beim Auftraggeber nachfragen welche Vorschriften mitgelten.

- Seien Sie bei der Beschaffung dieser Informationen pingelig und lassen Sie sich von niemanden abwimmeln, weil es dem anderen zu lästig ist diese Informationen zu beschaffen. Rechtlich schützt Unwissenheit nicht vor Strafe (Ignorantia legis non excusat). Dies bedeutet der Prüfer als Fachmann / Experte muss Wissen, dass es weitere Prüfvorschriften geben kann und er muss sich diese beschaffen (Holschuld). Sie als Fachmann / Experte sind für alles verantwortlich was der Auftraggeber nicht weis. Er hat sich ja an Sie, den Fachmann / Experte gewandt weil er davon ausgehen kann, dass Sie Ihn darüber informieren werden wenn noch weitere Informationen erforderlich sind. Verhalten Sie sich nicht wie ein Fachmann / Experte, kann dies weitreichende rechtliche folgen haben, hier gilt dann nämlich der schöne Spruch "Unwissenheit schützt nicht vor Strafe". Denken Sie daran, wenn ein Schaden vor Gericht landet heist es, "vor Gericht und auf hoher See sind Sie in ... Hand".

Fachbegriffe und Vokabular

- Um eine einwandfreie Prüfung durchzuführen muss man als erstes einmal eine Sprache Sprechen um Missverständnisse zu vermeiden. Sich an die in den Regeln der Technik benutzten Fachwörter (Terminus Technicus) halten und keine anderen Pseudo- oder Phantasiebezeichnungen benutzen, sollte selbstverständlich sein ist es aber leider nicht. Die Fachbegriffe zu allen Themen sind in Normen, Kompendien und Fachbüchern verzeichnet. Da wo es Normen gibt z.B. pr DIN EN ISO 4885, sind die korrekten Normbegriffe zu verwenden, wo es keine Normen gibt sollten Sie sich an die in den Fachbüchern verwendeten Fachbegriffe halten. Durch das falsche Anwenden der entsprechenden Fachbegriffe können die verschiedensten Fehlinterpretationen entstehen.

- Um alle Missverständnisse zu vermeiden die bei der Interpretation von Fachbegriffen entstehen, habe ich mir die Mühe gemacht aus unterschiedlichen Literaturstellen und Normen einen Glossar über die Wortbedeutungen der einzelnen Fachbegriffe der Werkstoffprüfungen, der Wärmebehandlungsverfahren und weiterer Bedeutungen mit Ihren Definitionen, zu erstellen. Die in diesem Glossar angegebenen Definitionen stammen aus den relevanten DIN EN ISO Normen und aus Fachbüchern und erheben keinen Anspruch auf Vollständigkeit, werden aber ständig ergänzt.

Prüfergebnisse

Geben Sie nur solche Prüfergebnisse weiter:

- bei denen Sie sich sicher sind das das richtige Prüfverfahren eingesetzt wurde und die geprüften Werte stimmen

- die gegengeprüft wurden (z.B. tägliche Prüfung der Härteprüfmaschine nach Norm)

- bei metallographischen Auswertungen, Gefüge fachlich korrekt beschreiben, nichts erklären was nicht erkannt wurde, kein schwabulieren über irgendwelche Gefüge usw.. Schwabulieren , heist Sie wissen es sowieso nicht genau. In der Kürze die Würze, kurz und prägnant formulieren und erklären. Jedes metallographische Gefüge kann mit Worten und ohne Bilder erklärt werden, Bilder sollten nur als unterstützende Beispiele dienen.

Prüfung wärmebehandelter Bauteil

Prüfung vergüteter Bauteile

Die Prüfung vergüteter Bauteile ist eine Prüfung auf verschiedenen Eigenschaften die beim Vergüten erreicht werden sollen. Dies können sein:

- Rm = Zugfestigkeit

- Rp0,2 / ReH = Dehngrenze oder Streckgrenze

- A = Bruchdehnung

- Z = Einschnürung

- Kerbschlagarbeit

- HB = Brinellhärte

- Gefügezusammensetzung

klar zu erkennen, die Überprüfung einer Vergütung ist nicht mit einer einfachen Härteprüfung erledigt. Wird nur eine Härteprüfung durchgeführt sollte möglichst noch ein metallographischer Schliff durchgeführt werden, damit sicher erkannt wird das ein Vergütungsgefüge vorliegt. Das nachfolgende Beispiel[4] zeigt dir Tücke die hinter der Härteprüfung stecken kann, wenn das falsche Gefüge vorliegt, beide Gefügeausbildungen weisen einen großen überlappenden Härtebereich auf.

Da Vergütungsstähle meist nach DIN EN 10083 geliefert werden, findet man in dieser Norm die Parameter die eine Probe einhalten muß, wenn Sie vergütet sein soll. Soll ein vergütetes Bauteil nach Norm geprüft werden, müssen folgende Prüfgeräte vorhanden sein:

| Zu bestimmender Wert | Prüfgerät |

| Rm / Rp0,2 / ReH | Zugpüfmaschine mit Extensometer |

| A / Z | Messschieber / Extensometer |

| Kerbschlagarbeit | Pendelschlagwerk mit Tiefkühleinrichtung |

| Härte | Härteprüfmaschine |

| Gefüge | Möglichkeit metallographische Schliffe zu erstellen und Gefüge zu betrachten |

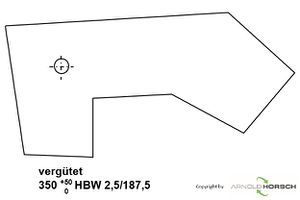

| Angabe der Wärmebehandlung[5] | Zeichnungseintrag | Bedeutung |

| vergütet

ohne Angabe der Messstelle |

|

|

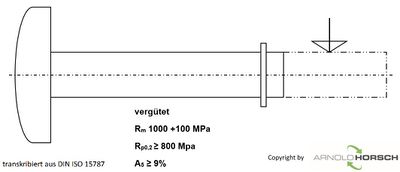

| vergütet

mit Angabe der Messstelle und den vorgeschriebenen Werten |

|

Wird zur Prüfung des vergüteten Zustandes ein Abschnitt des wärmebehandelten Teils abgetrennt, so muss die Kennzeichnung wie dargestellt erfolgen, es kann auch ein Werkstückrohling mit vergleichbaren Abmessungen mit vergütet werden. Die Prüfung erfolgt dann an dieser mitlaufprobe.

vergütet auf

|

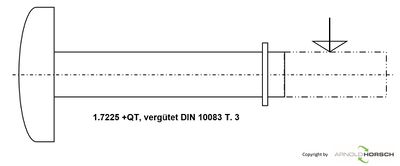

| vergütet

mit Angabe der Messstelle und Bezug auf die Werkstoffnorm, in der die zu prüfenden Werte stehen |

|

Vergütet nach DIN EN 10083 T. 3, Festigkeiten abhängig vom Ø des Bauteiles.

Hier ist die Festigkeit des fertigen Bauteiles und nicht die Festigkeit des Ausgangsmaterials gemeint. |

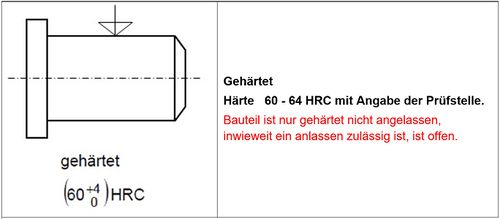

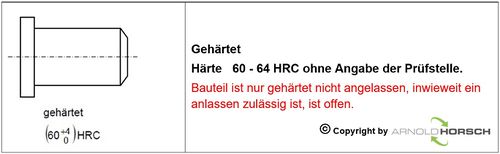

Prüfung gehärteter Bauteile

Die Prüfung gehärteter Bauteile ist meistens eine einfache Prüfung auf Rockwell - Brinell - Vickershärte. Zu unterscheiden ist die Prüfung der Oberflächenhärte oder der Kernhärte. Üblicherweise wird die Prüfung gehärteter Bauteile immer aus mind. einem Prüfschritt bestehen, der Prüfung der Härte entsprechend der Vorschrift. Weitere Prüfungen können z.B. metallographische Untersuchungen zur Bestimmung der Gefügezusammensetzung, Randentkohlung usw. sein..

| Oberflächenhärte | Prüfung an der Oberfläche, an der in der Zeichnung gekennzeichneten Stelle.

Ist in der Zeichnung keine Prüfstelle vorgegeben, steht dem Prüfer die Prüfstelle frei, er sollte in diesem Falle eine Repräsentative Prüfstelle auswählen. |

Die Oberflächenhärte muss als

Vickershärte in Übereinstimmung mit ISO 6507-1 Brinellhärte in Übereinstimmung mit ISO 6506-1 Rockwellhärte in Übereinstimmung mit ISO 6508-1 angegeben werden. In den Fällen, in denen die Teile im wärmebehandelten Zustand an der Oberfläche Bereiche mit unterschiedlicher Härte aufweisen müssen, sind mehrere Prüfstellen erforderlich (siehe Abschnitt 5 der ISO 15787). |

|

| Kernhärte | Prüfung im Kern des Bauteiles.

Zur Prüfung der Kernhärte ist die Zerstörung des Bauteiles unumgänglich. |

Die Kernhärte ist in die Zeichnung einzutragen, wenn dies notwendig und ihre Prüfung vorgeschrieben ist. Die Kernhärte muss als

Vickershärte in Übereinstimmung mit ISO 6507-1, Brinellhärte in Übereinstimmung mit ISO 6506-1 Rockwellhärte (Verfahren B und C) in Übereinstimmung mit ISO 6508-1 angegeben werden. Der Begriff Kern (Kernhärte) beschreibt in der Werkstoffprüfung nicht unbedingt die Mitte des Bauteiles. In einzelnen Produktnormen sind als Kernfestigkeitsbereiche definierte Abstände von der Oberfläche gemeint, z.B. DIN EN 10083 Vergütungsstähle, Allgemeine technische Lieferbedingungen. |

Keine Angabe ob die Oberflächenhärte oder die Kernhärte geprüft werden soll. Üblicherweise wird die Oberflächenhärte geprüft, hat der Konstrukteur jedoch mit den Daten einer Produktnorm gerechnet kann das falsch sein. |

Prüfung Oberflächen gehärteter Bauteile

Bei der Prüfung Oberflächengehärteter Bauteile, wird die Prüfung immer aus mind. zwei Prüfschritten bestehen und zwar Prüfung der Oberflächenhärte und Bestimmung der Härtetiefe entsprechend der Vorschrift. Weitere Prüfungen können Prüfung der Kernhärte und metallographische Untersuchungen zur Bestimmung der CLT und der Gefügezusammensetzung sein.

Nachfogend sind die wichtigsten Begriffe und Abkürzungen die in Zeichnungen vorhanden sein können kurz erläutert.

| Kurzzeichen[5] | Altes Kurzzeichen

DIN 6773 |

Beschreibung Deutsch | Description English |

| CD | AT | Aufkohlungstiefe | Carburization depth |

| CHD | Eht | Einsatzhärtungs-Härtetiefe | Case hardening depth |

| CLT | VS | Verbindungsschichtdicke | Compound layer thickness |

| FHD | Sht | Schmelzhärtungs-Härtetiefe | Fusion hardness depth |

| FTS | Schmelzhärteplan | Fusion treatment specification | |

| HTO | WBA | Wärmebehandlungsanweisung | Heat-treatment order |

| HTS | WBP | Wärmebehandlungsplan | Heat-treatment specification |

| NHD | Nht | Nitrier-Härtetiefe | Nitriding hardness depth |

| SHD | DS - Rht | Einhärtungs-Härtetiefe

(Synonym: Randschichthärtungs-Härtetiefe) |

Surface hardening depth |

| Messstelle | vom Autor eingefügt | Stelle an der eine Prüfung durchgeführt werden Muß | measuring point |

Prüfung einsatzgehärteter Bauteile

Allgemeines

Geprüft werden einsatzgehärtete Teile nach verschiedenen Normen[6] [3].

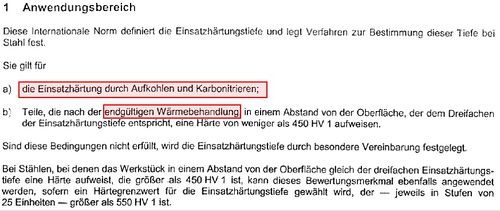

In der DIN EN ISO 2639 ist die Bestimmung der Einsatzhärtetiefe geregelt, die Einsatzhärtetiefe wir wie folgt bestimmt:

- Internationale Normung

- Normprüflast Prüflast HV 1, andere Prüflasten nach Vereinbarung zulässig, im Schiedsfall das genormte Verfahren

- Grenzhärte 550 HV1, wenn in 3x CHD die Kernhärte des Fertigteils unter 450 HV1 liegt, liegt die Kernhärte höher kann die Grenzhärte in Schritten von 25HV angehoben werden, ansonsten ist eine Vereinbarung zu treffen.

- Mittelwert aus 2 Härteverläufen, zulässige Abweichung < 0,1mm, daraus der Mittelwert

- CHD geprüft nach dem Härten vor einem evtl. Anlassen. Hinweis In der DIN EN ISO 2639[6] ist klar geregelt, dass die CHD nach dem Härten und vor dem anlassen zu Prüfen ist, siehe Kapitel 1 der Norm.

Die Prüfung wird in zwei Prüfschritte unterteilt,

- Prüfung der Oberflächenhärte[3]

und die

- Bestimmung der Einsatzhärtungstiefe CHD nach DIN EN ISO 2639[6] (DIN EN ISO 4507) und entsprechend der Zeichnungsvorschrift.

| Einsatzhärtungstiefe | CHD | DIN EN ISO 2639[6]

DIN EN ISO 4507[7] |

Senkrechter Abstand von der Oberfläche bis zu der Schicht, die eine Härte von 550HV1 nach ISO 6507-T.1 oder eine aquivalänte Knoop Härte nach ISO 4545 aufweist.

Senkrechter Abstand von der Oberfläche bis zu der Schicht, die eine Härte von 550HV0,1 nach ISO 6507-T.1 oder eine aquivalänte Knoop Härte nach ISO 4545 aufweist. |

Weitere Prüfungen können,

- Prüfung der Kernhärte

- metallographische Untersuchungen zur Bestimmung der Gefügezusammensetzung

- Bestimmung der Randoxydationstiefe, hier existiert bereits ein Normentwurf[8].

sein.

Nun meinen die meisten Konstrukteure vermutlich die CHD am Fertigteil, aber das ist so eine Sache mit dem vermuten (hier hilft hin und wieder einmal ein Blick in den Duden um die Wortbedeutung zu klären), man weis als Prüfer eben nicht was wirklich gefordert wird. Hier gibt es eine sehr einfache Regelung, hat der Anwender keine genaue Angabe gemacht gilt die Normregelung. Soll die Prüfung am Fertigteil erfolgen lautet die richtige Zeichnungangabe, z.B. CHD 1,0 +0,4 geprüft am Fertigteil, dass ist eine klare und eindeutige Prüfanweisung. Läst sich aber nun die CHD aufgrund der Anlagenkonstruktion oder anderer Gründe nicht nach dem Härten sondern erst nach dem anlassen Prüfen gehört zum Prüfergebnis der Vermerk geprüft nach dem Härten und anlassen und nur so ist das Prüfergebnis richtig bezeichnet.

| Auszug DIN EN ISO 2639, Kapitel 1[6] | |

|

Zeichnungsvorschrift - CHD 0,8+0,4 bedeutet, CHD geprüft nach dem Härten, Kernhärte geprüft nach der endgültigen Wärmebehandlung

Zeichnungsvorschrift - CHD 0,8+0,4, geprüft am Fertigteil bedeutet, CHD und Kernhärte werden nach der endgültigen Wärmebehandlung am fertigen Bauteil geprüft Prüfangabe - CHD 0,94, geprüft nach dem Härten und Anlassen bedeutet, abweichend von der Vorschrift, CHD und Kernhärte nach der endgültigen Wärmebehandlung am fertigen Bauteil geprüft |

Prüfung

123

Ermittlung der Tiefe und Ausbildung der Randoxidation

Zur korrekten Prüfung eines einsatzgehärteten Bauteiles, kann die Prüfung der Randoxydation gehören. Diese Prüfung wird demnächst mit der DIN 30901E Wärmebehandlung von Eisenwerkstoffen - Ermittlung der Tiefe und Ausbildung der Randoxidation, z.Zt. als Enwurf vorliegend, geregelt. Di Prüfung der Randoxydation erfordert Übung und kann schnell fehlerhaft durchgeführt werden.

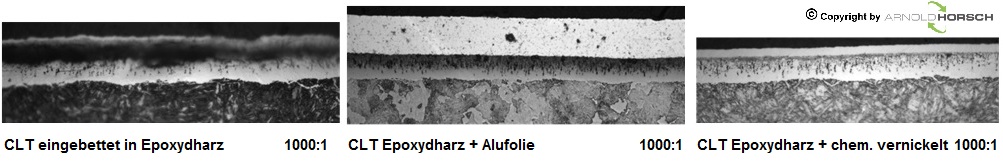

Ich empfehle zur Auswertung die Proben Warm einzubetten und mit einer Schutzschicht aus Alufolie oder mit einer galvanischen Beschichtung zu präparieren. Wie in den nachfolgende Bilder ersichtlich ist, kann die Randoxydation bei falscher Präparation schnell falsch ausgewertet werden.

| Präparation ohne Schutz | |

| Präparation mit Schutz durch Alufolie | |

| Präparation mit Schutz durch chemische Vernickelung |

Prüfung Oberflächengehärteter Bauteile

Früher – DS - Rht

| Randschichthärtetiefe | SHD | DIN EN 10328 | Grenzhärte = 0,8 x "Mindestwert der Oberflächenhärte, oder DIN EN ISO 15787, Tabelle A.4, die Kernhärte muss 100HV geringer als die Grenzhärte sein. |

Prüfung nitrierter Bauteile

Allgemeines

Geprüft werden nitrierte Bauteile nach verschiedenen Normen[9] [10] .

In der DIN 50190 Teil 3 ist die Bestimmung der Nitrierhärtetiefe geregelt, die Nitrierhärtetiefe wir wie folgt bestimmt:

- nur eine nationale, keine Internationale / Europaweite Normung vorhanden

- Normprüflast HV 0,5, andere Prüflasten nach Vereinbarung zulässig

- jede Härteverlaufskurve muß durch genügend Meßpunkte belegt sein

- GH (Grenzhärte ermittelt aus der Kernhärte = Ist Kernhärte+50 HV, (jeweils auf 10 HV gerundet)

- Kernhärte ermittelt in etwa 3x NHD

- ein Härteverlauf, in Schiedsfällen 2 Härteverläufe

- wird die Nitrierhärtetiefe an mehreren Stellen ermittelt, so braucht, wenn der Unterschied der einzelnen Nitrierhärtetiefen 10% des größten Wertes nicht überschreitet, nur der arithmetische Mittelwert angegeben werden.

Die Prüfung wird in zwei Prüfschritte unterteilt,

- Prüfung der Oberflächenhärte[5]

und die

- Bestimmung der Nitrierhärtetiefe NHD (Nht) nach DIN 50190 Teil 3[9] und entsprechend der Zeichnungsvorschrift.

| Nitrierhärtetiefe | NHD | DIN 50190 Teil 3 | Senkrechter Abstand von der Oberfläche bis zu der Schicht, die eine Härte von 50 HV 0,5 über der Kernhärte nach ISO 6507-T.1 aufweist, die Kernhärte wird in etwa 3x NHD bestimmt.[9] |

Weitere Prüfungen können,

- Prüfung der Kernhärte, für den Grundwerkstoff gem. der Produktnorm

- metallographische Untersuchungen zur Bestimmung der Verbindungsschichtdicke CLT[10]

sein.

Prüfung nitrierter Bauteile, Prüfung der Verbindungsschicht CLT

Die Bestimmung der Verbindungsschichtdicke wird in der DIN 30902 Entwurf[10] beschrieben. Diese Norm beschreibt ein Verfahren für die Bestimmung der Dicke der Verbindungsschicht und ihres porösen Anteils nitrierter und nitrocarburierter Werkstücke aus Stahl, Gusseisen und Sinterstählen mit Hilfe der Lichtmikroskopie.

Die Verbindungsschicht (CLT) ist der äußere Teil der Randschicht eines nitrierten oder nitrocarburierten Werkstücks aus Eisenwerkstoffen. Sie besteht aus Verbindungen des Stickstoffs mit Eisen und den im Eisenwerkstoff anwesenden metallischen Legierungselementen (Nitriden) sowie mit Stickstoff angereicherten Carbiden und besitzt im Regelfall einen porösen (außen) und einen porenfreien Bereich (innen)[10].

| Verbindungsschichtdicke | CLT | DIN 30902E[10] | Die Verbindungsschicht (CLT) ist der äußere Teil der Randschicht eines nitrierten oder nitrocarburierten Werkstücks aus Eisenwerkstoffen. Sie besteht aus Verbindungen des Stickstoffs mit Eisen und den im Eisenwerkstoff anwesenden metallischen Legierungselementen (Nitriden) sowie mit Stickstoff angereicherten Carbiden und besitzt im Regelfall einen porösen (außen) und einen porenfreien Bereich (innen). |

Die lichtmikroskopische Untersuchung ist vorzugsweise im Querschliff[10] bei 1000-facher Vergrößerung vorzunehmen, um für Schiedsfälle geeignete einwandfreie Messergebnisse zu erhalten. Die Randschicht der nitrocarburierten Probe ist in einem größeren Bereich zu untersuchen als im Okular in einer Einstellung sichtbar ist. Zweckmäßigerweise ist das Objektiv auf mehrere, etwa 1 bis 3 mm voneinander entfernte Bereiche einzustellen. Es ist zu beachten, dass bei 1000-facher Vergrößerung im Okular jeweils nur ein Messbereich in einer Länge von ca. 0,1 mm erfasst wird! Es ist darauf zu achten, dass nur dort gemessen wird, wo[10]

1 - kein Spalt zwischen Einbettmittel und Oberfläche des zu untersuchenden Teils vorhanden ist,

2 - die Verbindungsschicht keine bei der Schliffherstellung erzeugten Ausbrüche oder Risse aufweist,

3 - der Bereich ausreichend weit von einer Bauteilkante entfernt ist[10].

Die Bestimmung der CLT setzt eine einwandfreie metallographische Präparation voraus. Ist die Präparation mangelhaft und die CLT bröckelt bei der Präparation ab, kann die CLT nicht einwandfrei ausgewertet werden. Damit die Dicke der Verbindungsschicht bzw. des porösen Bereichs gemessen werden kann, ist eine sorgfältig polierte Schlifffläche unerlässlich. Ungenügendes Auspolieren, zu erkennen an noch vorhandenen Riefen, erschwert das Beurteilen der Porosität, im nachfolgend Bild sind gute und schlechte Präparationen wiedergegeben. Zur Metallographie

Die CLT kann wie folgt ausgewertet werden:

1 - Bestimmung der gesamten CLT dicke

2 - Bestimmung des porösen und des nicht porösen Teils der CLT dicke

Berechnung und Angabe der Verbindungsschichtdicke CLT[10]

Aus den ermittelten Einzelwerten der Verbindungsschichtdicke wird das arithmetische Mittel gebildet. Dieser Wert wird gerundet und ohne Nachkommastelle als Ergebnis, angegeben, dargestellt. Es ist zu empfehlen, außerdem auch den Größt- und Kleinstwert (Spannweite R) zu bestimmen.

BEISPIEL

Ermittelte Messwerte in μm aus 10 Messungen: 20, 16, 18 ,13 ,17, 19, 17, 12, 14, 18.

Dicke der Verbindungsschicht: CLT = 16 μm

Spannweite: R = 12 μm bis 20 μm

Berechnung und Angabe des porösen Anteils der Verbindungsschicht CLT [10]

Aus den ermittelten Einzelwerten des porösen Anteils der Verbindungsschichtdicke wird das arithmetische Mittel gebildet. Dieser Wert wird gerundet und ohne Nachkommastelle als Ergebnis wie im folgenden Beispiel angegeben dargestellt. Es ist zu empfehlen, außerdem auch den Größt- und Kleinstwert (Spannweite R) zu bestimmen.

BEISPIEL

Ermittelte Messwerte in μm aus 10 Messungen: 4, 7, 6, 5, 7, 8, 5, 6, 7, 6.

Dicke des porösen Anteils der Verbindungsschicht: CLTp = 6 μm (p = porous))

Spannweite: R = 4 μm bis 8 μm

Berechnung und Angabe des porenfreien Anteils der Verbindungsschicht CLT [10]

Aus den ermittelten Einzelwerten des porenfreien Bereichs der Verbindungsschichtdicke in 7.3 wird das arithmetische Mittel gebildet. Dieser Wert wird gerundet und ohne Nachkommastelle als Ergebnis wie im folgenden Beispiel angegeben dargestellt. Es ist zu empfehlen, außerdem auch den Größt- und Kleinstwert (Spannweite R) zu bestimmen.

BEISPIEL

Ermittelte Messwerte in μm aus 10 Messungen: 6, 7, 10, 8, 9, 11, 13, 12, 12, 10.

Dicke des porenfreien Anteils der Verbindungsschicht: CLTnp = 10 μm (np = non porous)

Spannweite: R = 6 μm bis 13 μm

Prüfung von Verbindungselementen

123

Einzelnachweise

- ↑ H.J. Eckstein Herausgeber, Technologie der Wärmebehandlung von Stahl, VEB Verlag für Grundstoffindustrie, Leipzig

- ↑ Arnold Horsch, Grundlagen der Härteprüfung, Vortrag, 63. Härtereikolloquium, Wiesbaden, 2007

- ↑ 3,0 3,1 3,2 Referenzfehler: Es ist ein ungültiger

<ref>-Tag vorhanden: Für die Referenz namensDIN EN 15787wurde kein Text angegeben. - ↑ Arnold Horsch, Zerstörungsfreie Härte-/Gefügeprüfung wärmebehandelter Massenteile mit magnetinduktiven Verfahren, Vortrag Härtereikongess, Köln, 2015

- ↑ 5,0 5,1 5,2 DIN ISO 15787, Technische Produktdokumentation - Wärmebehandelte Teile aus Eisenwerkstoffen - Darstellung und Angaben, Beuth Verlag GmbH, Berlin

- ↑ 6,0 6,1 6,2 6,3 6,4 DIN EN ISO 2639 , Stahl - Bestimmung und Prüfung der Einsatzhärtungstiefe, Beuth Verlag GmbH, Berlin

- ↑ Sinter-Eisenwerkstoffe, aufgekohlt oder karbonitriert - Bestimmung und Prüfung der Einsatzhärtungstiefe durch Messung der Mikrohärte, Beuth Verlag GmbH, Berlin

- ↑ DIN 30901 Entwurf, Wärmebehandlung von Eisenwerkstoffen - Ermittlung der Tiefe und Ausbildung der Randoxidation, Beuth Verlag GmbH, Berlin

- ↑ 9,0 9,1 9,2 DIN 50190 Teil 3, Härtetiefe wärmebehandelter Teile; Ermittlung der Nitrierhärtetiefe, Beuth Verlag GmbH, Berlin

- ↑ 10,00 10,01 10,02 10,03 10,04 10,05 10,06 10,07 10,08 10,09 10,10 DIN 30902 Entwurf, Lichtmikroskopische Bestimmung der Dicke und Porigkeit der Verbindungsschichten nitrierter und nitrocarburierter Werkstücke, Beuth Verlag GmbH, Berlin